貨車轉向架徑向技術與關鍵結構FEM強度分析

賀文錦 龍慶文 熊律 揭薇

摘 ?要:為緊隨新時代鐵路運輸快捷、重載貨運趨勢,該文面向針對貨運低動力、低磨耗需求的徑向轉向架技術,主要分析徑向轉向架特點,梳理、總結徑向技術主流類型,并選取貨車轉向架中代表性副構架式徑向轉向架進行研究。該文針對副構架式徑向機構,解構其結構組成,運用有限元仿真分析方法對副構架靜強度、疲勞強度進行研究。仿真結果顯示,徑向裝置整體強度滿足要求,局部區域應力需引起關注,可為后續徑向轉向架設計、制造與研究提供一定參考。

關鍵詞:徑向轉向架;副構架;有限元;靜強度;疲勞強度

中圖分類號:U270.1+2 ? ? ?文獻標志碼:A ? ? ? ? ?文章編號:2095-2945(2024)14-0013-06

Abstract: In order to follow the trend of fast and heavy-haul freight transportation in the new era, this paper mainly analyzes the characteristics of radial bogies, summarizes the mainstream types of radial technology, aiming at the radial bogie technology with low power and low wear demand. and select the representative sub-frame radial bogie in the freight car bogie to study. In this paper, aiming at the sub-frame radial mechanism, its structural composition is deconstructed, and the finite element simulation analysis method is used to study the static strength and fatigue strength of the sub-frame. The simulation results show that the overall strength of the radial device meets the requirements. Local stress needs attention, which can provide some reference for the design, manufacture and research of subsequent radial bogies.

Keywords: radial bogie; subframe; finite element; static strength; fatigue strength

“十三五”期間,中國社會物流總費用超過11萬億元,市場規模超越美國成為全球第一大物流國。“十四五”期間,我國將致力于從“物流大國”進階為“物流強國”。2022年12月15日,國務院辦公廳發布了我國現代物流領域第一份國家級五年規劃《“十四五”現代物流發展規劃》。其中,“鐵路物流升級改造工程”屬于11項重點物流及供應鏈工程之一。對于鐵路貨物運輸,高速、重載是發展過程中始終追尋的兩大目標,也是順應我國社會發展需求的貨運升級必由之路。

隨著社會經濟的蓬勃發展,我國貨物運輸需求發生了明顯轉變,相較于傳統運載清單,近年來,貨物形式呈現出百花齊放特點。其中代表性物流產品包括電子電器類、美妝護膚類、醫藥食品類等日用消費品,且其運載需求隨著線上購物的繁榮發展而呈現出指數級增量。此類運輸業務由于附加值高、時效性敏感,對鐵路運輸提出了持續性“快捷”要求。

鐵路貨物運輸運量大、運輸成本低、綠色環保,在我國經濟持續穩定發展中起到了至關重要的作用。同時,在和公路、水路、管道等運載方式的競爭過程中,不斷提升運輸效率和質量是鐵路貨運發展的制勝法寶。發展重載運輸是世界公認的提升鐵路貨物運輸效率的有效方法之一。

鐵路快捷貨運、重載貨運是解決線路運輸效率不足問題的有效手段,但隨著車輛速度的提高或軸重的增加,一方面能耗會進一步增加,另一方面輪軌間作用力也會顯著提升,從而影響其動力學指標及輪軌磨耗程度。特別是通過曲線段時,若曲線半徑小,會有顯著的輪軌磨耗現象甚至加劇輪軌損傷。在這樣的實際情況下,新時代貨運轉向架在提速、增重的同時提出了低損傷性、節能環保“綠色”性等關鍵要求。低動力、低磨耗以及低噪音將是未來鐵路貨運車輛發展的主要趨勢。

采用徑向轉向架技術是實現上述需求的核心解決方案之一,裝載徑向轉向架的貨運車輛具有良好的曲線通過能力、低動作用力、低輪軌磨耗、低能耗、更長的使用壽命與更低的全周期運維成本。軌道車輛轉向架由于傳統的結構特點,2個同型車輪通過車軸相連組成輪對結構,在通過曲線時兩車軸趨于平行位置,造成車輪與鋼軌間摩擦加劇,動作用力增大。徑向轉向架是指曲線通過時,輪對繞軌道車輛坐標系Z軸產生轉動,車軸朝向曲線中心呈徑向位置的轉向架。徑向轉向架的設計可減小輪軌之間作用力,改善輪緣與外軌內側的磨耗,并可提高輪軌的黏著系數。研究表明,采用徑向轉向架可使輪軌橫向力降低10%~30%,輪軌垂向力降低約3%~5%;輪對沖角減小60%~80%,車輪壽命增加500%,鋼軌壽命增加25倍,輪軌維修減少70%;曲線通過阻力降至傳統三大件轉向架的30%~50%,能耗降低5%,小半徑曲線上約可提高黏著系數20%。

1 ?徑向技術分類

當前,徑向轉向架根據技術特點主要分為主動導向、迫導向和自導向3類。

1.1 ?主動導向

主動導向徑向轉向架是隨著列車網絡技術與計算機技術發展而順應而生的徑向轉向架類型,通過主動產生適配曲線特點的外力從而使輪對處于徑向位置。其中關鍵技術為根據線路狀態判斷、確定外力大小與傳遞方法。主動導向徑向系統通過智能化線路狀態探測裝置確定線路情況,通過計算機系統與預置算法分析計算確定外力大小,通過控制系統與具體驅動單元輸出與線路半徑相適應的作動器行程,從而實現輪對徑向狀態。主動導向系統由于實時計算、執行,對任意半徑曲線徑向狀態的實現均表現良好,但該系統整體結構復雜、部件類型多,制造與運用維護成本較高,同時由于實時算法與控制邏輯可靠性差異,實際線路表現仍有欠缺,有產生過導向現象的可能性。

1.2 ?迫導向

迫導向徑向轉向架是利用車體與轉向架構架間的相對回轉運動,通過例如連接車體與軸箱或副構架的杠桿系統等結構使輪對偏轉,強迫輪對處于曲線徑向位置的轉向架類型。迫導向徑向轉向架對小半徑曲線適應性良好,同時其實現輪對徑向的機構相比主動導向徑向系統有所簡化,重量較輕,運維成本相應降低。但由于其需要實現車體與轉向架之間的聯動與傳導,設置有例如杠桿等傳動機構,整體結構仍具有一定復雜度,且迫導向結構對制造與組裝精度要求較高。此外,迫導向機構基于車體與轉向架間運動差異,在較大半徑曲線段徑向表現一般,且其機構配合精度可能會對輪對偏磨造成一定影響。

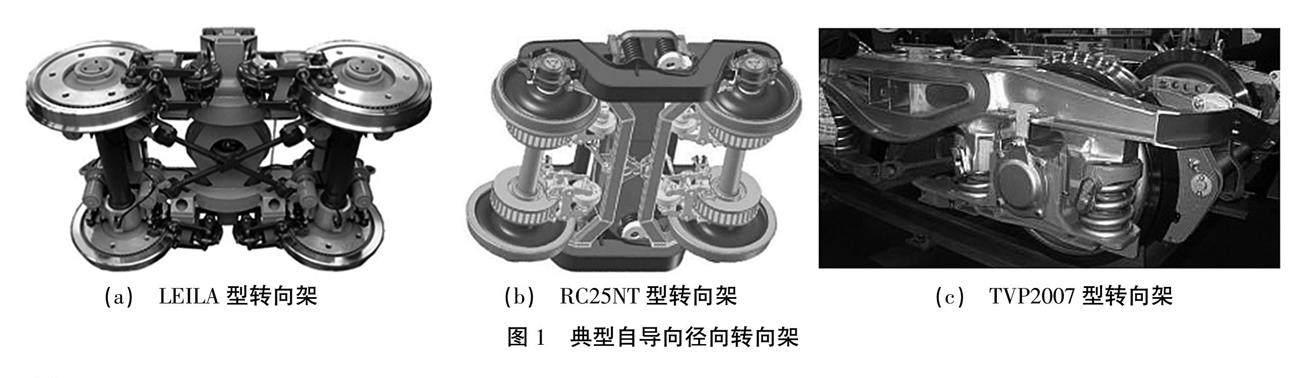

1.3 ?自導向

自導向徑向轉向架是通過直接在轉向架上增設徑向調節裝置或采用差異化一系定位剛度設計,從而實現通過曲線時輪對自行趨向徑向位置的轉向架類型。自導向裝置結構簡單、成本低,是通過輪軌關系固有屬性實現輪對徑向、導向力來源為蠕滑力,因此不會出現過導向情況,但由于徑向驅動來自于輪軌本身,因此徑向能力受限,特別在小半徑曲線上徑向程度不足。

對于軌道貨運車輛轉向架,綜合考慮貨運線路特點、徑向結構成本、徑向能力需求三維度影響因素,自導向徑向轉向架能夠良好滿足要求。自導向徑向轉向架兼具曲線通過性能與直線運行穩定性,該轉向架一方面能夠一定程度實現過曲線徑向狀態(輪對“八”字排列),減小輪對沖角、輪軌作用力及輪軌磨耗(特別是針對快捷、重載貨運車輛的輪緣側面磨耗問題);另一方面能夠通過輪對徑向裝置(如副構架+拉桿形式)耦合輪對運動,增大輪對剪切剛度,從而提高蛇形失穩臨界速度。因此,自導向徑向轉向架對于快捷貨運與重載貨運轉向架均具有突出優點。徑向貨運轉向架發展歷程中,成熟的典型貨運轉向架多為自導向形式(如圖1所示)。

2 ?自導向徑向轉向架關鍵結構分析

我國貨車自導向徑向轉向架主要采用軸箱直連交叉桿徑向機構模式與帶有副構架結構的徑向機構模式。其中前者交叉桿通過彈性橡膠節點與軸箱相連,結構較為簡單。后者對既有三大件式(2個側架+1個搖枕)貨車轉向架中適用程度高,在重載貨運車輛中使用較為廣泛,其具體結構與強度是影響徑向機構功能的關鍵因素。

副構架式徑向機構簡圖如圖2所示,2對U形副構架分別與前、后輪對相連,將輪對左右端部相連,由于貨車三大件轉向架通常采用無軸箱形式,所以實際副構架連接端為軸承上方承載鞍處,此連接機構可以進一步消除承載鞍擋肩與軸承間間隙,保障徑向能力。2副構架中間通過連接桿交叉相連,耦合前后輪對運動。通過曲線時,副構架徑向機構并未約束轉向架搖頭自由度,斜交叉桿作用力使得前后輪對均向沖角大小減小的方向旋轉,降低輪軌間動作用力。

圖2 ?副構架式徑向機構簡圖

常見的副構架式徑向機構有以下3種類型(如圖3所示)副構架位于搖枕兩側通常為鑄造件,呈U形框架結構,根據承載鞍特點采用不同端部設計,設有鉚釘孔、鉚釘座、凸臺和出砂孔等結構,整體具有較高強度。副構架和承載鞍之間可采用不同厚度的鋼質墊板調整鞍面中心與副構架銷孔間的縱向尺寸,保證輪對徑向機構前后承載鞍間的距離與轉向架固定軸距相匹配。兩交叉桿斜置,于副構架U形臂底端中部相連,兩端銷孔內設有彈性橡膠節點。

3 ?輪對徑向裝置強度分析

轉向架徑向機構是實現徑向功能的關鍵結構,其靜強度、剛度與疲勞強度是保證轉向架正常功能的關鍵指標,由于斜置交叉桿結構較為簡單,且材料、結構工藝易于滿足強度需求,在此選取徑向機構中關鍵結構——副構架輪對徑向裝置進行基于有限元方法的強度分析。

3.1 ?有限元分析模型

輪對徑向裝置分析模型采用空間笛卡爾坐標系。結構實體模型如圖4所示。徑向裝置整體為厚壁鑄鋼件,采用20節點高階四面體單元Solid 95進行離散。結構共離散為859 766個節點,形成3-D實體單元548 142個,結構有限元模型如圖5所示。

3.2材料力學性能

輪對徑向裝置采用B+級鑄鋼制造,該材料的力學性能見表1。

3.3輪對徑向裝置靜強度分析

3.3.1計算標準

輪對徑向裝置的結構強度參考標準為企業標準《鐵路貨車U形副構架強度設計及試驗鑒定規范》(以下簡稱《副構架規范》)的要求。

輪對徑向裝置每側所承受的垂向靜載荷根據式(1)計算

F=(G-T)g , ? ? ? ? ? ? ? ? ? ? ?(1)

式中:G-車輛軸重;g-重力加速度;T-一條輪對重量。其結構靜強度工況見表2。

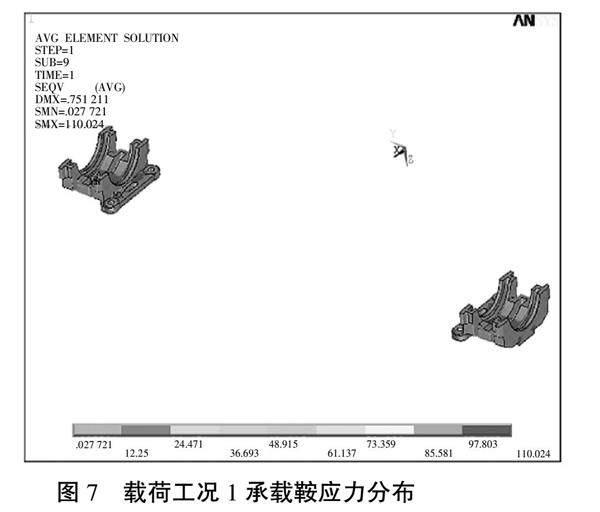

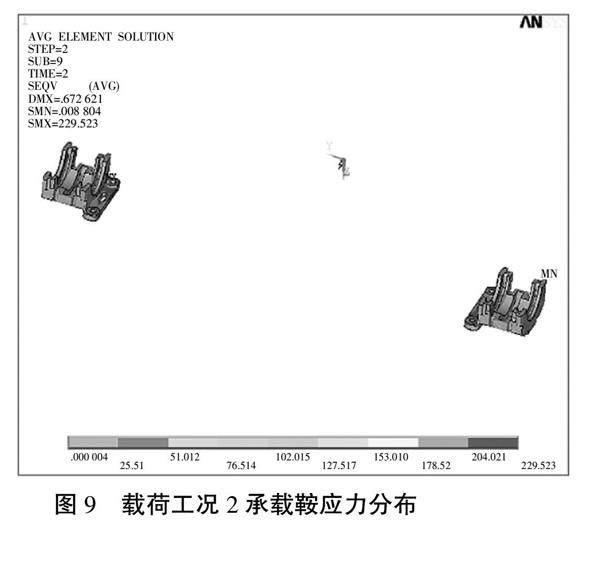

3.3.2計算結果

在表2的各計算載荷作用下,輪對徑向裝置各部件的應力分布如圖6至圖11所示。圖示分析結果表明,輪對徑向裝置各部件在各計算載荷下的最大應力均小于材料許用應力,結構靜強度滿足車輛運行要求。

3.4輪對徑向裝置疲勞強度分析

3.4.1 計算標準

根據《副構架規范》的要求,輪對徑向裝置在進行疲勞試驗時承受的載荷主要是縱向推拉載荷和橫向推拉載荷。對于軸重為25 t的轉向架,縱向推拉載荷的范圍為-22.5~+45 kN,循環次數為2.6×105次;橫向推拉載荷的范圍為±45 kN,循環次數為5×105次。

在上述疲勞載荷的作用下,輪對徑向裝置結構呈現出明顯的多軸應力特征,如果根據主應力范圍的最大值進行評估,其結果將偏于危險。基于此,評估輪對徑向裝置的疲勞強度時采用德國機械工程學會FKM Guidelines:Analytical Strength Assessment (6th Edition)提供的方法,即將循環載荷作用下各主應力的幅值與根據S-N曲線確定的,相應循環次數下的許用應力幅值之比定義為材料利用度a,再根據式(2)由各主應力材料利用度a計算綜合材料利用度a,當a≤1時認為結構疲勞強度合格。

3.4.2 ?計算結果

根據前述輪對徑向裝置疲勞強度評估方法,考察循環載荷下應力幅值超過110 MPa的區域,對其進行結構疲勞強度分析,結果見表3。

4 ?結束語

發展快捷貨運與重載貨運是提升軌道運輸競爭力并提升經濟效益的2條路徑,然而高速、重載列車都伴隨著輪軌動作用力增加、磨耗加劇、能耗上升等問題,在此基礎上貨車徑向轉向架技術應運而生。徑向轉向架根據技術特點主要分為主動導向、迫導向和自導向3類。對于軌道貨運車輛轉向架,綜合考慮貨運線路特點、徑向結構成本、徑向能力需求等影響因素,自導向徑向轉向架具有顯著優勢。我國大軸重貨車多采用帶有副構架結構的徑向機構模式,其靜強度與疲勞強度是保證轉向架正常功能的關鍵指標。通過基于FEM的仿真分析顯示,徑向裝置整體強度性能表現良好,副構架鉚釘孔間出砂孔拐角處、臂部出砂孔拐角處、內鉚釘孔下凸臺邊緣等區域的應力水平較高,可在后續設計、制造與研究過程中對這些部位予以關注。

參考文獻:

[1] 陳森.輕量化副構架轉向架動力學性能研究[D].成都:西南交通大學,2020.

[2] 吳暢.HZ160E型快速貨車轉向架研究[D].成都:西南交通大學,2021.

[3] 羅漢江,李志強,吳暢,等.重載鐵路貨車副構架式徑向轉向架輪軌動力作用研究[J].內燃機與配件,2021(7):1-4.

[4] 馮明.徑向轉向架研究綜述[J].智慧軌道交通,2023,60(1):29-34,43.

[5] 張銳,羅漢江,吳暢,等.下置式副構架徑向轉向架技術研究[J].內燃機與配件,2023(13):40-42.

[6] 廖軍,祝笈,張顯鋒,等.160 km/h軸箱交叉連接快運貨車轉向架研究[J].軌道交通裝備與技術,2019(6):1-3.

[7] 王云貴,祝笈,李霞,等.不同軌距副構架式徑向轉向架的研制[J].鐵道車輛,2020,58(5):21-22,5.

[8] 李培行,劉宏友,蘇硯幫.快速貨車轉向架發展及構架強度試驗標準探討[J].國外鐵道車輛,2018,55(6):35-40.

[9] 姚毅,鄒建美.鐵路貨車徑向轉向架制造工藝難點分析[J].現代制造技術與裝備,2021,57(1):188-189.