高速匝道鋼箱梁橋步履頂推施工研究

王煒WANG Wei

(中交武漢港灣工程設計研究院有限公司,武漢 430014)

0 引言

應地方經濟發展的要求,原有的高速線路已經無法滿足要求,需要對既有線路進行改擴建施工,增設出入口作為高速改擴建的一環,匝道線路的跨既有線架設要求在較短的施工時間,保證既有線路暢通的情況下完成施工。目前,鋼結構匝道橋梁具有重量輕、結構簡單承重好,施工簡單等優點,可以提高橋梁施工效率和質量。預制鋼箱梁節段通過吊裝或支架施工,都需要不同程度的封閉交通或改通保障,且存在大型設備入場基建復雜、焊接定位成橋質量難以控制等問題,大大增加了涉路施工的安全隱患。鋼箱梁匝道步履頂推施工技術應用則可以有效解決傳統施工方式的技術難題。因此,對匝道鋼箱梁頂推施工技術在跨線施工中的應用、重難點控制進行總結并深入研究具有較高價值及重要的現實意義。

1 匝道鋼箱梁頂推施工方案簡述

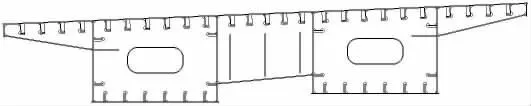

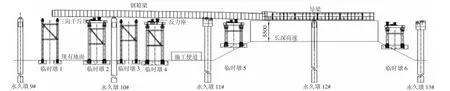

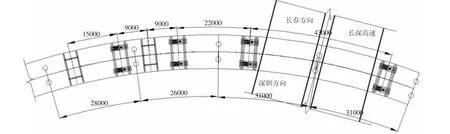

本文依據臨沂市鄭旺鎮臨滕高速鄭旺樞紐匝道鋼箱梁頂推施工進行研究,該工程的方案根據現場鋼箱梁結構特點及現場相關布置情況進行設計。鋼箱梁結構為多箱單室組合梁,左右箱室底面平行存在176mm 高差,箱梁頂面橫坡為4%(斷面示意圖如圖1 所示),鋼箱梁全長62m,水平曲率半徑180m,豎曲線拱高150mm,全重337 噸。為滿足場地要求該工程鋼箱梁采用兩段拼裝,兩輪頂推完成整個匝道橋的架設。施工布置圖如圖2、圖3 所示。

圖1 鋼箱梁斷面示意圖

圖2 頂推施工方案立面布置圖

圖3 頂推施工方案平面布置圖

施工采用步履式頂推方法,應用于小半徑帶縱坡鋼箱梁頂推施工,設備動作由電腦控制工控組件同步動作。該施工方法具有精度高,不同位置相同作用油缸同步性好特點,可保證頂推作業穩定無誤。頂推體系包括:臨時支架、胎架、液壓頂推系統、反力座、匝道鋼箱梁、鋼導梁等。①臨時支架,1)作為鋼箱梁拼裝焊接平臺設置胎架組拼鋼箱梁;2)安裝放置液壓頂推設備,頂推過程中起承載鋼箱梁前行運動中各項反力作用;②胎架作為鋼箱梁節段組拼基礎控制鋼箱梁的結構拼接質量及成橋線型;③液壓頂推系統,其中三向油缸由頂升油缸起放鋼箱梁,頂推油缸使鋼箱梁隨滑塊前行,橫向油缸恢復鋼箱梁前行過程中變化的軸線方向,液壓泵站提供動力其內分布式工控組件與主控組件組成網絡由電腦控制系統運行,由各類傳感器傳遞狀態參數;④鋼導梁安裝于鋼箱梁前部控制頂推過程中鋼箱梁本體通過跨距時所受的外力作用避免梁體損傷;⑤放置于頂推設備前后的反力座用于承接頂升油缸下降后鋼箱梁的自重。

2 匝道鋼箱梁頂推工藝方案設計

匝道鋼箱梁頂推施工方案根據現場勘察情況對頂推施工方案進行設計,設計包括:①導梁設計;②臨時支架設計;③鋼箱梁施工工況計算;④曲線頂推功法設計。設計中對施工過程中關鍵工況進行分析,以保證頂推結構和頂推過程安全完成。

2.1 導梁設計

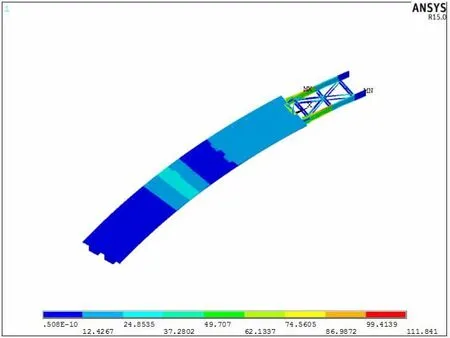

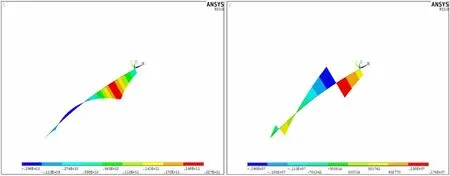

導梁設計參數(長度、曲率、橫截面、每延米重量、橫撐結構等參數),由臨時結構最大跨度、頂推過程中主梁的應力和變形、導梁整體和局部穩定性等確定。導梁長度據研究表明可按照最大跨度0.7~0.8 取值優化,以控制導梁自重對結構的影響。本次頂推最大跨度43m,導梁長度30m取值0.7,導梁中心曲率與鋼梁曲率一致。導梁頂推工況過程中受力狀態呈周期性變化,受力最大工況為頂推最大跨度工況下,支撐點位于導梁中部時,通過計算(ANSYS 軟件)確定在此工況下導梁及鋼箱梁應力情況,計算結果如圖4 所示。

圖4 導梁受力最大工況整體綜合應力云圖

導梁最大應力111.8MPa,位于其根部與鋼梁連接處,導梁支撐點內外側反力分別為400kN、411kN。

為加工制造簡單便于與鋼梁梁連接,導梁結構選取工字型型材,由腹板結構及計算結果,為避免頂推過程中導梁在豎向力及橫向糾偏力作用下發生失穩現象,根據導梁局部豎向受力進行結構穩定性計算設計工字型截面參數、截面縱橫向加勁肋并進行整體橫向支撐設計。

2.2 鋼箱梁結構計算

頂推施工需要對鋼箱梁整體穩定性及局部穩定性進行計算,以確定鋼箱梁結構是否適應頂推跨距布置及頂推支撐點接觸面在支撐反力的作用下是否滿足局部穩定性要求。

鋼箱梁整體穩定性在設計之初即進行過校核,此處僅對支撐點局部穩定性進行校核。頂推過程中頂推設備及反力座支撐在鋼箱梁兩側外側腹板處。鋼梁腹板穩定性復核按設計值載荷進行復核,根據計算,頂推設備或設備前方反力座接觸面長度為順橋向a=800mm。計算得,單點最大反力F=2096kN,最大斷面彎矩M=2.27x1010N·mm,斷面總剪力Fy=1.9x106N。

截面參數參照鋼梁標準斷面,頂推段鋼梁腹板最薄厚度為14mm,頂板最薄厚度為16mm,底板最薄厚度為16mm。計算800mm 長度上承壓面積:14×(800+5×16)=12320mm2。

根據《鋼結構設計標準》第6.3.4 條,計算受拉/壓翼緣與縱向加勁筋之間設有短加勁筋的區格的局部穩定性,受拉翼緣與受壓翼緣腹板局部穩定性計算值均小于1,腹板局部穩定性滿足要求,無需增加縱橫加勁肋或增大接觸長度。如圖5 所示。

圖5 匝道支反力最大工況鋼梁彎矩及剪力示意圖

2.3 臨時支架設計

在頂推過程中,臨時支架的受力分為豎向的支撐力,順橋向的頂推反力或橫橋向的糾偏反力。其中,豎向力大小由臨時支架間距決定隨頂推進程變換,頂推反力和糾偏反力為豎向力產生的設備滑移面間的摩擦力根據應用材料和使用環境其為豎向力的0.04 至0.1 倍。

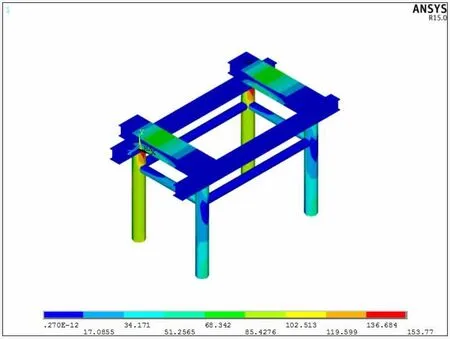

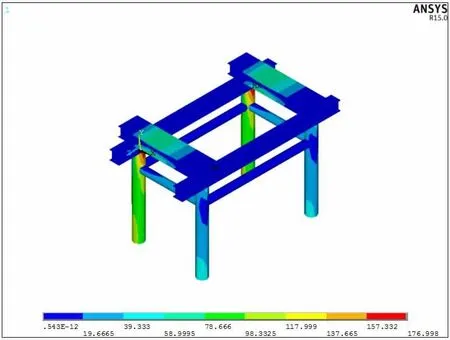

根據工況計算,臨時支架支反力最大出現在5 號臨時支架,工況下內側支反力為:1581kN,外側支反力為:1175kN。臨時結構材料選用:立柱Φ630×10 鋼管;橫梁2HM588x300 型鋼;縱梁5HM588x300 型鋼;橫聯Φ426×6鋼管,材料Q235,單根立柱樁基最大支反力為1813kN,樁基選用7m×3m×1m 擴大基礎,基礎材料C30。計算結果如圖6、圖7 所示。

圖6 5 號臨時支架頂推工況應力云圖(MPa)

圖7 5# 臨時支架糾偏工況應力云圖(MPa)

據圖臨時支架的最大應力出現在立柱與橫梁連接處,施工時樁帽結構必須按圖施工。因為臨時支架在頂推過程中受周期力作用,需對臨時支架進行整體穩定性、樁基立柱穩定性校核,并根據擴大基礎設計計算地基承載力。

2.4 頂推工法設計

本次頂推鋼箱梁存在豎曲線及水平曲線,施工過程中頂推方向存在2%的下行坡度。

為完成最終的落梁工作,反力座采用型鋼組焊制作,反力座標高以鋼箱梁成橋線型降低100mm 考慮,同時校核臨近永久墩支座高度與反力座標高,防止反力座標高過高影響落梁成型。頂推過程中反力座上的抄墊高度以鋼箱梁頂升到可順暢頂推的高度后留1cm 間隙確定,并根據豎曲線各點調整抄墊高度。橫橋向兩臺設備及反力座抄墊完成后至梁底間隙務必保持一致。鋼箱梁為半徑R=180m的曲線鋼箱梁,施工中采用差速頂推。曲線內外側頂推設備推進速度比為97:100,內側設備單次頂推291mm,外側設備單次頂推300mm。頂推過程及時調整頂推設備橫向位置,保證箱梁和導梁腹板始終在頂推設備縱向中心線±50mm 范圍內,每頂推三個行程修正一次橫向位置。鋼箱梁分為兩段頂推,頂推過程中需對特殊工況進行抗傾覆計算,主橋抗傾覆驗算考慮三座臨時墩支撐鋼箱梁結構,臨時支架6 頂推點作為中間支點,支點前側結構重力為F2,支點后側結構重力為F1,其中重力F1 距支點距離15.5m,重力F2 距支點距離15m。根據導梁,鋼梁重量分布可得抗傾覆系數為:2.17>1.3,匝道結構在頂推工況下的抗傾覆穩定性滿足要求。支架頂面標高坡度按2%計,根據計算可知,導梁與鋼梁最大總重量為G=3871kN。則在2%坡度頂推情況下,鋼梁的下滑分力為F1=3871×sin(0.64°)=43.2kN。在頂推過程中,摩擦系數按0.1 計,則摩擦力F2=μG=0.1×3871=387.1kN。可知摩擦力F2=387.1kN >F1=42.3kN,在頂推過程中的抗滑移穩定性滿足要求。

3 匝道鋼箱梁頂推施工

3.1 匝道鋼箱梁頂推過程控制重點

①頂推工況支點反力控制。②姿態控制,鋼箱梁的中線偏移及糾偏和過墩鋼箱梁豎向標高控制。③導梁、鋼箱梁、臨時結構檢查,正式頂推前設備安裝、檢查測試,試頂升及試頂推。④頂推過程中,專人尋查頂推系統、導梁、鋼箱梁及臨時結構,如發現異響、焊縫撕裂、頂升/推力驟升/降、導梁等構件及連接處變形或局部變形等,應及時停止并檢查原因進行處理。

以下,按照匝道鋼箱梁頂推施工各階段進行分析。

3.2 頂推施工設備準備階段

匝道鋼箱梁頂推施工正式作業之前,需進行施工準備工作。首先需要安裝調試步履式頂推設備,安裝工作包括油頂外設電氣元件安裝及泵站油頂系統電路及油路連接。設備連接通電后對設備進行調試,調試分為單機調試及多設備聯機調試。設備的控制模式分為手動模式及自動模式,單臺設備安裝完成通電后,選擇手動模式對頂推設備各方向動作測試確定各機構可正常運行,系統壓力可正常建立、顯示。單機調試完成后需要進行聯機調試此項操作通過主控電腦控制,將各設備調至自動模式,在確定各設備與主控電腦通訊正常情況下,首先對單臺設備進行動作測試,測試通過后按照設計值調整設備參數完成曲線頂推設置,全面檢測千斤頂的同步性以及協調性。空機調試可減少設備誤動作,減少頂推過程中鋼箱梁軸線的調整次數提高工作效率。若空機調試發現存在不正常的現象,應及時故障排查采取有效措施解決問題。

3.3 頂推檢測及試頂推施工階段

鋼箱梁頂推作業需對導梁結構、鋼箱梁結構及臨時結構進行全面檢測,確保各結構不存在質量問題,并按照設計完成相應的加強,胎架各支點與鋼箱梁解除固定約束。其次現場供電能保證頂推系統能夠正常運行,檢查工作結束后進入試頂推作業。通過主控電腦按照頂升設計值進行頂升預加載,各點加載到設計平均值20%,預加載完成后觀察鋼箱梁與胎架脫離情況,此狀態下如無脫離則將此值設為各設備預頂升最大值。預加載完成后設備按位移同步頂升,按照合力50%、80%、100%頂升力進行加載,加載過程中觀察鋼箱梁與胎架脫離情況,過程中如發現單點支反力存在異常升高問題,應及時停止加載對各約束點進行檢查。當頂升力達到最大設計值時查看各點脫離情況,如依舊存在未脫離狀況,繼續以鋼箱梁承載反力最大值為上限加載直至鋼箱梁脫離胎架,調整各點豎向支撐高度使鋼箱梁與胎架間隙滿足頂推要求,停止作業鋼箱梁靜止20min。靜止過程中對各反力座進行抄墊使各點距鋼箱梁底部約1cm,同時設置各設備頂升參數。靜止完成后進行第一次前推作業,過程中觀察油缸動作同步性,鋼箱梁與胎架各點干涉情況,測量橫向兩臺設備頂推油缸伸出量差值是否滿足曲線頂推要求,行程結束后測量鋼箱梁中線變動量,對照設計值對控制參數進行調整,同時修正反力設計值。

3.4 鋼箱梁頂推姿態控制

在鋼箱梁正式頂推施工過程中,鋼箱梁姿態會出現偏離設計值的現象,為有效解決這個問題,需要嚴格控制頂推設備的同步性,對軸線偏移及橫縱坡變動情況展開全面監測,如果發現偏移誤差超出了規定范圍,就要采取相應的措施進行糾正。另外,在鋼箱梁定位安裝施工過程中,也要確定軸線與設計值的偏離情況,可以對鋼箱梁姿態進行有效控制。

在實際頂推過程中,軸線的偏移可通過打點方式來確定。并在多輪頂推循環結束后通過儀器測量各參數以備下輪頂推前調整。當數據存在出入且鋼箱梁相對臨時支架無明顯偏差時,應當注意是否存在臨時支架偏移及下沉情況。

3.5 匝道鋼箱梁頂推作業階段

匝道鋼箱梁頂推作業,采用步履式頂推模式。其工作流程為循環往復模式,具體為:①頂升使鋼箱梁脫離反力座;②頂推使鋼箱梁沿軸線前進一個油缸行程;③下放將鋼箱梁放置于反力座頂升油缸脫離鋼箱梁底部完成力系轉換;④回縮頂推油缸將頂升油缸回位至初始位置。頂推設備組循環完成上述動作,最終完成頂推作業。

本次頂推作業應用8 臺300t 步履式頂推設備,分布于4 座按鋼箱梁水平曲線布置的臨時支架上,設備中心軸線與曲線鋼箱梁左右外腹板軸線相切。曲線頂推通過設備頂推速度差進行,過程中因鋼箱梁內外反力不同存在箱梁與設備相對滑移及設備安置定位存在誤差,在進行3~6 個行程后需要對軸線進行調整,保證頂推正常進行。

由于鋼箱梁豎曲線,頂推過程中頭部、尾部出現懸臂下撓變形,鋼箱梁在頭部上墩、尾部脫離及過永久墩時需要對鋼箱梁整體或局部高度進行調整。此時應依據反力控制各點抬升高度,并進行抄墊完成調整工作。

實際頂推過程中如遇到鋼箱梁存在傾覆傾向時,可通過先抬升傾覆側設備然后再以位移控制進行起頂作業,如上述操作依舊存在傾覆危險則需要增加配重調節力系分配,使鋼箱梁頂推出危險范圍。頂推時須時刻注意鋼箱梁整體縱坡、橫坡變化,防止產生因自重形成的滑移危險。有滑移趨勢時應先頂升底標高側并調節鋼箱梁姿態,落梁之前對反力座進行抄墊,改善頂推作業。

3.6 鋼箱梁過墩及落梁

鋼箱梁頂推終程應預留10~20cm 進行最終調整,利用頂推設備對鋼箱梁軸線、橫坡、縱坡、里程進行調整直至滿足設計規范要求后進行鋼箱梁落架工作。將鋼箱梁整體頂起,交替拆除反力座及設備上的墊板,然后進行整體落梁。落梁后焊接支座墊板完成鋼箱梁落架作業。

3.7 其他技術要點

在鋼箱梁頂推施工過程中,鋼箱梁的內力和結構會受到環境溫度的影響,可能會出現結構變形等不良現象,從而嚴重影響整個頂推施工環節的效率和質量。為了有效避免溫度帶來的不良影響,需要對晝夜溫差進行有效控制,施工單位可以選擇溫差幅度較小時間段開展頂推施工作業。此外,還應做好環境溫度的監測工作,并科學選擇標高測量時間,從而最大程度保證頂推施工的準確性。

4 結束語

匝道鋼箱梁頂推施工,需要通過精心設計、施工精準控制,才能保障施工質量、效率、安全。在該工程中,鋼箱梁跨既有高速,為保證既有線暢通,施工限制條件較多,對施工安全穩定提出了更高的要求。通過合理制定頂推施工方案,優化施工設計及施工過程控制,順利完成了小半徑帶坡度曲線鋼箱梁的頂推作業。同時,通過有限元分析及現場監測,頂推施工中導梁、鋼箱梁應力、撓度等相關安全指標均在規范允許范圍內,表明該工程采用頂推施工具有較高安全性、穩定性。