鐵路路基施工中抗滑樁的應用研究及效果分析

馬同剛MA Tong-gang

(云南省綜合交通發展中心,昆明 650031)

0 引言

我國是一個深受地質災害頻發威脅的國家,特別是在地質條件復雜的西部地區,山高坡陡使得地質災害風險加劇。在眾多地質災害中,滑坡災害的發生率居高不下,且其帶來的損失尤為嚴重。隨著我國經濟的迅猛發展,基礎設施建設如鐵路、公路、采礦及水利工程等不斷推進,這些土木工程建設活動常對地質環境構成破壞,從而引發滑坡災害。因此,國家在滑坡災害防治方面投入了大量的資金。在眾多滑坡災害防治措施中,抗滑樁技術因其出色的抗滑效能和靈活的樁位設置,被廣泛應用于滑坡治理工程實踐中[1]。

1 工程案例

1.1 工程概況

我項目部承建K0+000~K1+617.834 段,全長1617.834 m,其中K0+480~K0+720 段路基為古滑坡體,道路左右兩側均設置抗滑樁,部分抗滑樁設樁板式擋土墻。抗滑樁樁間距中~中均為5.0m,樁徑為3.0x4.0m 抗滑樁錨固長度10m。本工程在抗滑樁基坑開挖中遇有部分石方需要進行爆破。

1.2 地質概況

根據《K0+480~K0+720 段滑坡工程地質勘察報告》,受歷日強降雨和斜坡中后部沖溝及工程切坡的影響,部份斜坡自2013 年3 月開始產生變形、開裂,局部高切坡產生滑塌。橫二路施工后,公路高填方或高切方均對古滑坡整體穩定性將產生不利影響,使滑坡處于基本穩定至欠穩定狀態。從斜坡微地貌上來看,古滑坡微地貌特征明顯,具備雙溝同源,后緣與整個赤水右岸單斜坡一致,地形坡度陡,整體呈50°左右,古滑坡左右邊界為近南北向自然沖溝,沖溝內長年有水,古滑坡前緣為孤立陡斜坡,剪出口位于斜坡區;古滑坡緣較陡,大部份為階梯狀分布的水田及旱地,地形坡度較陡,一般為25~30°;滑坡中部地形相對平緩,主要為早期老廠和水田分布區,土坎整體向赤水河凸出,為古滑坡堆積區,一般地形坡度10~15°,調查多見泉點和濕地出露;滑坡前緣地形坡度陡,-般為30~40°,灌木較發育,淺表層滑塌明顯。根據勘察報告,該滑坡平面形態為不規則長方形,主滑線方向N19.6°W,滑坡縱向長580m,橫向寬95~250m,一般寬度200m,滑坡分布面積11.82x104m3;滑體土平均厚度為16.33m,最厚達32.47m,滑坡體積約193x104m3,屬大型中層推移式堆積層滑坡。

1.3 抗滑樁施工工藝流程

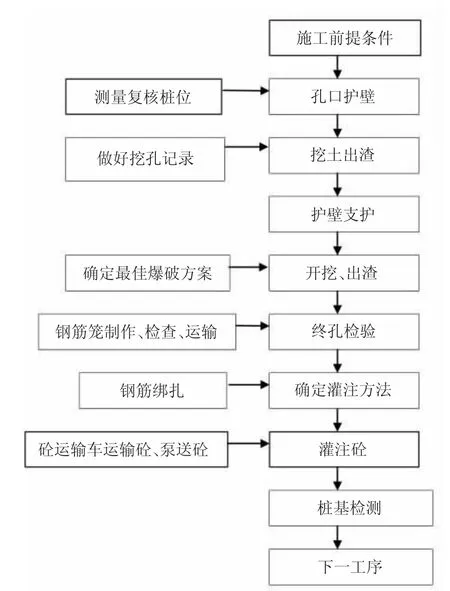

抗滑樁施工工藝如圖1 抗滑樁施工工藝流程圖所示。

圖1 抗滑樁施工工藝流程圖

1.3.1 施工準備

首先整平施工區,清除雜物,按圖紙精確放樣并標定樁位,設十字護樁,并挖排水溝,設地表截排水設施。雨季需搭雨棚,并準備孔內排水、通風及照明設備,確保施工安全便利。

1.3.2 根據測量放樣的樁位,進行開挖施工

抗滑樁是鐵路工程穩定邊坡的關鍵措施,需遵循間隔開挖原則。開挖初步階段先挖深1m,并在1.2m 處鎖口,采用C20 混凝土澆筑,鎖口高于地面0.2m,采用變壁厚結構。樁孔開挖后立即按圖紙綁扎鎖口及護壁鋼筋,確認符合設計后進行支模、加固,確保施工準確安全。鎖口和護壁接頭不可設在滑動面,以提升施工安全性[2]。

1.3.3 孔樁開挖

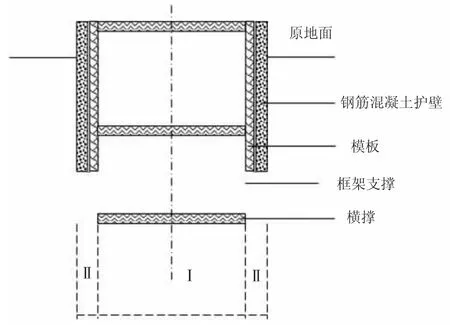

①按設計需求開挖邊坡至樁頂高程,采用跳挖方式分三個序列開挖,每節高度控制在0.6-2.0m。開挖至1.6-1.7m 后,按鎖口尺寸下挖10cm,然后制作護壁、鎖口鋼筋并安裝模板,用全站儀校核位置。開挖流程嚴格遵循施工設計圖進行,圖2 為抗滑樁開挖施工圖。

圖2 抗滑樁開挖施工圖

②鎖口施工。

開挖至兩米深時,立即進行鎖口施工,鎖口高出地面55cm,采用C20 鋼筋混凝土澆筑。施工前需精確復核樁位,支護模板并內部支撐。鋼筋安裝后需監理驗收,方可澆筑混凝土。樁頂橫坡陡時,鎖口頂面可制成斜面。

③樁身掘進。

采用邊開挖邊支護方式,每節開挖高度根據土質和操作條件確定,通常挖掘深度2-3m,隨即灌注鋼筋混凝土護壁。石質風化或地下水出露區域建議每節挖深1m。優先使用風鎬挖掘,局部可輔以風槍。先挖中間再挖四周,采用跳樁開挖方式。

④出碴。

人工出渣,利用井架提升土斗車至井口,移動至運渣車上方卸渣。井架配備緊急剎車,制作攀爬軟梯供人員安全上下。

1.3.4 鋼筋混凝土護壁

挖孔時,須嚴格檢查樁身尺寸、位置及垂直度以確保質量。護壁施工須在上一節護壁混凝土具備一定強度后進行,采用C20 鋼筋混凝土,每掘進1m 即護壁。施工包括安設鋼筋、安裝校正模板、澆注混凝土等,要求混凝土密實且均勻澆注。護壁應連續,鋼筋連續,混凝土對稱搗固。隨時檢查護壁受力,一旦發現問題須立即撤離并加固[3]。

1.3.5 炮眼布置

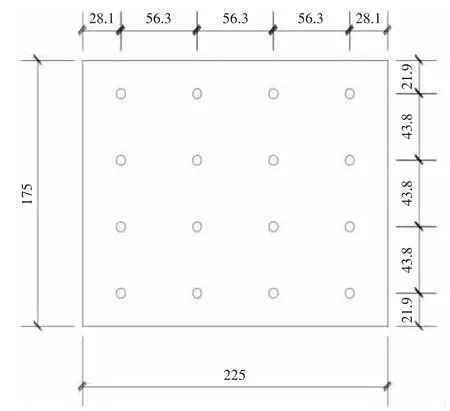

孔樁爆破中,炮眼布置至關重要應按如下設置:偏中心設2-3 個錐形掏槽眼,傾角10-15 度。周邊眼等距梅花式布置,眼距500-800mm,垂直布置在距護壁100-200mm處,確保爆破效果和作業安全(如圖3 所示)。

圖3 炮孔平面布置圖

1.3.6 樁體鋼筋籠的制作安裝

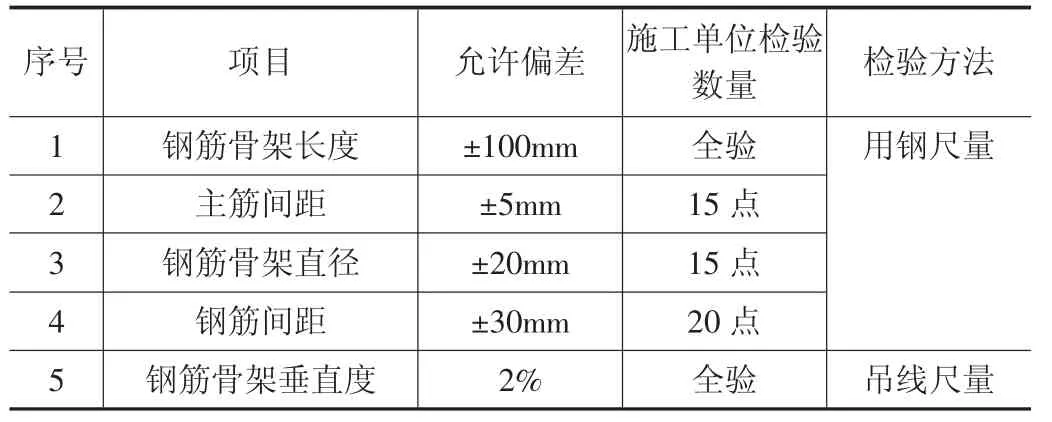

在抗滑樁施工中,針對樁長超過12m 的情況,考慮到現場條件、鋼筋重量與工期壓力,以及施工安全,優先選擇錐螺紋套管連接工藝進行鋼筋籠的井下安裝,安裝尺寸允許偏差及檢驗方法如表1 所示。

表1 抗滑樁鋼筋骨架安裝尺寸允許偏差及檢驗方法

①工藝流程。

施工流程涵蓋切割下料、加工螺紋、保護帽安裝、分類堆放、鋼筋吊裝及井下安裝等步驟。

②切削下料。

在切割下料時,需確保鋼筋端面垂直、平滑,并妥善存放以防損壞。

③加工螺紋。

加工螺紋環節要求嚴格,直螺紋絲頭的牙形和螺距必須與連接套匹配,經過質檢員嚴格檢驗后加裝保護帽以防損傷。

④鋼筋連接。

鋼筋連接采用精確可靠的方法,通過旋轉連接鋼筋或反向旋轉套筒,再使用扭力扳手緊固,確保連接的穩固性。對于無法旋轉的鋼筋,采用特殊連接方式,通過鎖定螺母和連接套筒完成連接。

⑤鋼筋吊裝與安裝。

鑒于工程樁徑大、鋼筋配置重,采用井上加工與井內安裝的方式進行施工,以解決傳統井外制作后吊裝的困難。這種施工方式不僅提高了工作效率,也確保了施工的安全性和質量。

1.3.7 樁基混凝土灌注

①樁基鋼筋籠及聲測管施工完畢后,須先自檢,合格后提交監理工程師審核,得其批準后方可澆筑混凝土。

②樁基混凝土原材料如水泥、外加劑及砂石等,需經現場取樣及試驗室檢測合格后方可使用。混凝土拌合前需測定砂石含水量以調整施工配合比,施工中不得擅自更改,必須嚴格按照施工配合比執行,確保混凝土質量達標。

③樁基混凝土采用罐車運輸或泵送,澆筑時必須使用串筒及插入式振動器,且串筒底口與混凝土面距離不超過2m。混凝土澆筑應分層進行,每層厚度不超過50cm,并做好全程記錄與監測。

④澆筑前,樁身與護壁間應采取隔離措施,確保拆除護壁后樁身平整美觀[4]。

1.3.8 樁基檢測

在樁基達到設計強度并完成養護后,將委托具備相應資質的檢測單位對其進行無損檢測,以確保樁基的完整性和承載能力滿足設計要求。此外,應嚴格遵循施工順序,只有在檢測結果合格后,即在樁身混凝土強度達到設計要求的70%并且通過相關檢測后,方可進行樁前土石方的開挖工作。這一流程保證了施工的安全性和樁基的穩定性,同時也確保了混凝土質量完全符合設計及規范要求。堅決杜絕先開挖土石方后施工樁基的違規行為,以維護工程質量和安全。

2 抗滑樁監測方案

2.1 監測目的

本監測旨在評估抗滑樁的加固效果,確定滑動面深度,驗證滑坡變形機制,并分析成因。同時,對加固設計的合理性與施工質量的評估也具有重要意義。

2.2 監測方案

為評估抗滑樁加固效用,本方案計劃在抗滑樁頂與邊坡上部設置監測點及測量裝置,以獲取邊坡表面位移、樁身彎矩等核心數據。具體方法包括:使用全站儀監測坡面和樁頂的水平及垂直位移,利用測斜管測量樁體水平位移,并在樁頂以下按一定間隔設置測點以分析樁身變形[5]。

2.3 加固效果分析

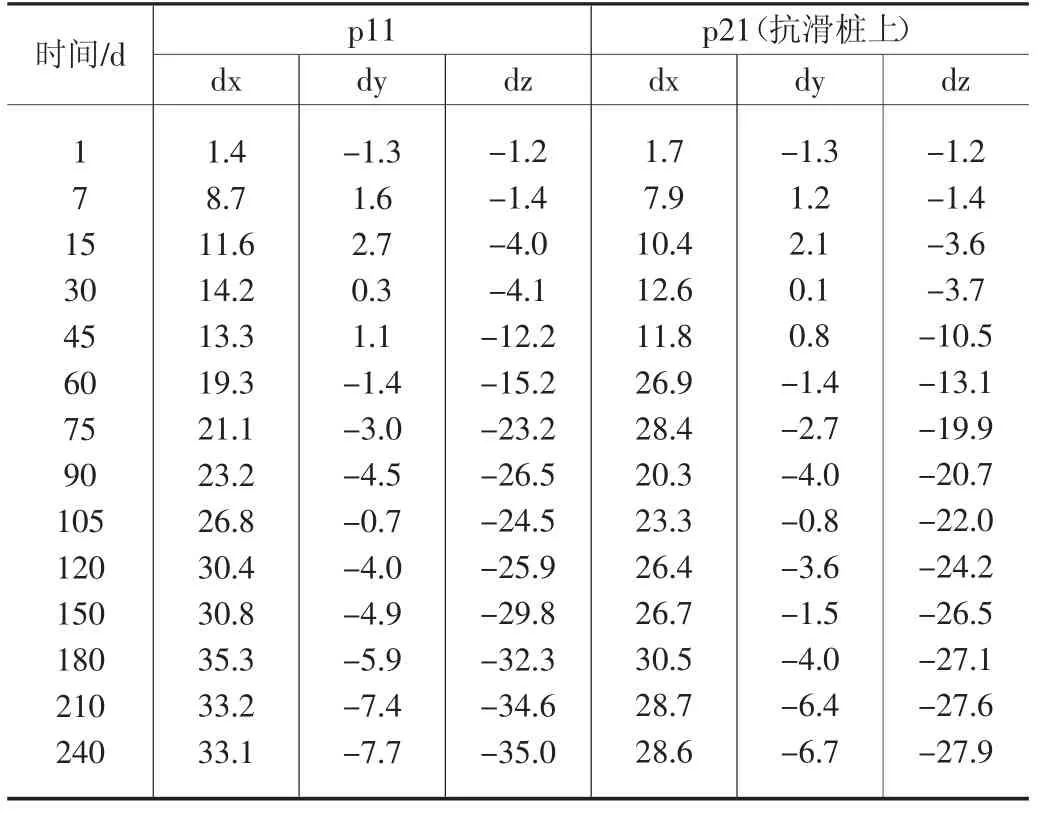

采用高精度全站儀對邊坡表面位移進行監測。為深入分析加固效果,特選取第二臺階上部的兩個代表性抗滑樁測點的數據進行探討,具體結果詳見表2。

表2 邊坡表面位移監測結果統計

根據表2 的數據分析顯示,邊坡水平位移整體向外,且dx、dy、dz 三方向位移變化趨勢相吻合,即在開挖初期迅速上升而后逐漸平緩,這表明邊坡的防護結構在控制坡面變形方面起到了顯著作用。例如,P11 測點在dx、dy、dz方向上的初期變形速度快,但隨后趨于穩定,P21 測點也顯示出類似趨勢。結合現場施工狀況來看,抗滑樁施工完畢后,坡面及抗滑樁的變形速度逐漸平穩,雖有略微增長,但總體變形量小,這進一步證實了抗滑樁對邊坡變形的有效控制作用[6]。

3 結論

綜上所述,鐵路工程施工中采用擋土抗滑樁可以顯著提高路基邊坡的穩定性。為確保鐵路路基抗滑樁的質量滿足標準,技術人員需根據現場環境及施工技術要求,對施工工序和材料進行嚴格把控。