橋梁叉耳式吊桿張拉工裝結構設計與受力分析

劉德坤LIU De-kun;劉智偉LIU Zhi-wei

(湖南聯智智能科技有限公司,長沙 410203)

0 引言

往往下承式拱橋在施工過程中需要對拱橋吊桿進行張拉,吊桿的張拉需要配套設計工裝進行輔助著力,不同結構的吊桿結構形式采用不同的張拉工裝,可直接拉拔型的吊桿張拉時,其工裝采用簡單的腳撐配合拉拔桿即可進行張拉;叉耳式吊桿錨頭結構比較復雜,張拉時千斤頂需要借助輔助工裝著力。行業內該類型吊桿張拉工裝未形成統一標準,多為一次性工裝,為了保證結構安全,大多工裝存在受力儲備嚴重過剩,造成材料浪費,故需要對此工裝進行深入結構設計和受力分析,在滿足結構受力的同時盡量減少材料重量,最大程度實現構件的重復使用,為同類工程提供參考。

1 工程概況

某橋為雙層鋼桁架拱橋,橋梁吊索采用φ7 高強鍍鋅鋼絲的抗拉強度鋼絲,抗拉強度≥1670MPa,鋼絲標準符合《橋梁纜索用熱鍍鋅或鋅鋁合金鋼絲》(GB/T17101-2019)規定,彈性模量Ep>1.85×105MPa。吊索縱向間距約10.6m,吊索橫向間距為1.2m,橋梁吊桿采用叉耳式錨頭,同一吊點含兩根吊索,每根吊索張拉力為1750kN,梁端為張拉端。

2 工裝結構設計與受力分析

叉耳式吊索張拉不能進行直接拉拔,需設計上下墊板,通過反拉的方式進行張拉,本吊索張拉工裝結構尺寸需要考慮到吊索尺寸、叉耳式錨頭尺寸、吊耳構造圖尺寸以及現有千斤頂尺寸,而且需要充分考慮張拉時錨頭螺母的鎖定操作空間尺寸,綜合多方面尺寸需求進行設計,采用CAD 進行初始草圖設計。

2.1 整體初步方案設計

根據吊索成橋索力大小確定張拉選用的千斤頂噸位,按照千斤頂安全系數1.2~1.5 倍的原則,選用的千斤頂為120t 或150t 額定張拉力,吊索張拉工裝結構設計前,需掌握既有吊索結構的尺寸,含吊索直徑、吊索錨頭螺母尺寸、錨頭吊耳尺寸、穿心式千斤頂尺寸,在這些尺寸的基礎上,初步規劃上反力架、拉桿和下反力架大小,穿心式千斤頂安裝在上反力架上,且千斤頂中心穿有拉桿并用螺母相固連,下反力架下端受力拉環抱箍住吊桿錨頭端圓弧部,拉桿與受力拉環通過拉桿螺母相固連。

2.2 張拉過程及受力原理

張拉時穿心式千斤頂帶動拉桿向上位移,受力拉環與吊桿頭端圓弧部為吊索下部固定受力處,與此同時將反向力傳遞到上反力架,帶動吊索錨頭上部向下位移,吊索上部的鋼絞線便產生應力,施工時只需旋轉吊索自帶的螺母消除吊索上部鋼絞線向下位移所產生的間隙,穿心式千斤頂退油卸力后,拆除張拉工裝即可保持張拉時的預應力。

2.3 受力拉桿的設計

根據橋梁吊索施工設計圖紙,同一吊點處兩根吊索張拉力和為3500kN,則單根吊索張拉力為1750kN,每根吊索配置一套張拉工裝,每套工裝含有2 根反拉桿,則單根拉桿所受的張拉力為875kN,依次作為反拉桿額定受力,初選拉桿直徑為50mm,根據材料力學,直桿的軸向拉力為F,橫截面面積為A,則橫截面上的應力σ 為:

拉桿選用材料為工程上常用的精軋螺紋鋼筋也稱預應力混凝土用螺紋鋼筋,是一種特殊形狀帶有不連續的外螺紋的直條鋼筋,該鋼筋在任意截面處,均可以用帶有內螺紋的連接器或錨具進行連接,精軋螺紋鋼筋廣泛應用于高速公路、高速鐵路的大型橋梁及邊坡錨固工程。它具有連接、錨固簡便、粘著力強、張拉錨固安全可靠、施工方便等優點,而且節約鋼筋,減少構件面積和重量。

精軋螺紋鋼筋以屈服強度劃分級別,其代號為“PSB”加上規定屈服強度最小值表示。P、S、B 分別為Prestress、inSgcres-threa、Bdars 的英文首位字母。常用材質分為PSB500、PSB785、PSB830、PSB930、PSB1080。

選取安全系數ns為2,強度級別為PSB930,則許用應力為

可見直徑50mm,強度級別為PSB930 的精軋螺紋鋼拉桿的強度滿足使用要求。

2.4 上反力架的設計與受力分析

單根吊索配備兩臺千斤頂,根據現有120t 與150t 的千斤頂結構安裝尺寸并考慮安裝預留空間進行設計。

工裝安裝時吊索已經安裝在大橋梁端吊耳,然后再進行張拉工裝的安裝,上反力架需要便于安裝在吊索上,所以采取螺栓拆卸式設計,從理論上千斤頂作用在上反力架的力與連接螺栓的受力方向垂直,螺栓所受的拉力可以忽略不作校核,實際安裝時上反力架兩側有可能不平整或者上反力架與千斤頂的平面并不完全接觸,從而使連接螺栓受到剪切和擠壓,以免萬一,必須對上反力架安裝螺栓進行剪切校核和擠壓校核。

按照最不利工況進行剪切校核,上反力架總共設置有8 個螺栓,總剪切F 為1750kN,以單個螺栓為研究對象,則單個螺栓的剪切力為218.75kN,初定的螺栓為M30,12.9 級螺栓桿的抗拉強度不小于1200MPa,屈強比為0.9,即屈服強度為1080MPa,鋼材的剪切強度一般可以按照抗拉強度的0.6-0.8,本方案選擇系數為0.6,即12.9級螺栓的許用剪切強度[τ]為648MPa。根據材料力學公式,螺栓橫截面的剪切應力為τ

故12.9 級M30 的螺桿滿足使用要求。

同理按照最不利工況進行螺栓擠壓校核,根據材料力學公式,擠壓應力為σbs,

故12.9 級M30 的螺桿同樣滿足擠壓使用要求。

同時注意到吊索上部臺階面與上反力架的接觸受力面接觸面積較小,實際上上反力架安裝時兩側有可能錯開與吊索上部臺階面的接觸面只有一半,而接觸面所承受的力為兩個千斤頂的合力為1750kN,局部應力可能較大,所以必須對上反力架與上部臺階面接觸部位進行應力計算。

吊索本身所采用的材料為40Cr,調質處理,屈服強度785MPa,抗拉強度為980MPa,滿足要求,而上反力架的材料從經濟和焊接性能上考慮,采用45#鋼,調質處理,屈服強度355MPa,抗拉強度為600MPa,由上式結果可知,應力已經接近45#鋼的抗拉強度,材料力學理論計算是基于對材料的連續性假設、均勻性假設和各項同性的假設上的,雖然在生產來料時按GB/T4162-2008《鍛軋鋼棒超聲檢測方法》的規定且質量等級不低于B 級進行超聲波探傷,實際工程應用對于材料的連續性,均勻性和各項同性均無法100%保證,鋼材生產時本身或有金相組織重疊的缺陷,氣孔、夾渣沒有完全檢測到,為了保證張拉工裝的安全性、經濟性和工程項目的順利進行。所以在上反力架與吊索上部臺階面之間增加一塊40Cr 加強板,防止上反力架因為局部應力過大而產生塑性斷裂。

吊索張拉工裝上反力架部件材質及尺寸確定完后,還需要對上反力架進行整體受力分析。

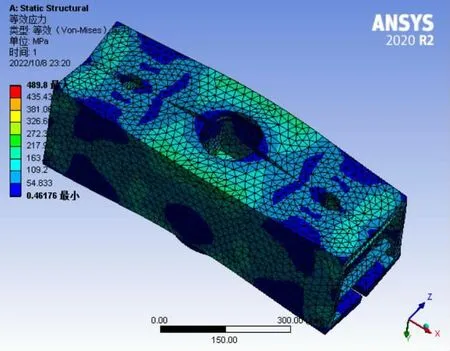

本方案采用大型專用有限元軟件 ansys workbench2020 進行驗算,建立上反力架的有限元分析模型,將上反力架數模導入ansys workbench2020 施加邊界條件,上反力架與吊索上部臺階接觸面分割開來固定,兩處千斤頂與上反力架之間的接觸面添加均布載荷,劃分網格進行計算,從應力云圖來看上反力架的整體應力在326MPa 左右,最大應力490MPa 的位置處于40Cr 加強板上,整體最大變形量在1mm 左右,均小于45#材料的屈服強度,即上反力架的設計滿足強度要求。

圖1 上反力架整體應力云圖

2.5 下反力架的設計與受力分析

同上反力架的設計,為使下反力架同樣需要便于安裝在吊索上,所以同樣采用螺栓可拆式設計,所以受力拉環處必須設置翼板用于安裝螺栓,下反力架與上反力架所受力大小相同,下反力架連接螺栓采取8 根12.9 級M30 螺栓。

下反力架主要由翼板、受力拉環、筋板、受力板拼焊而成,所有材料采用45#鋼調質處理,焊接采用J507 低氫鈉型堿性焊條,熔附金屬抗拉強度fu大于等于490MPa,采用焊前預熱,焊后熱處理,焊縫須經磁粉探傷,探傷質量須滿足NB/T47013.4-2015《承壓設備無損檢測》中的規定且檢驗質量等級不低于Ⅱ級。

根據GB50017-2017《鋼結構設計標準》,對受力拉環與翼板處的焊縫進行強度計算,以受力拉環單側為研究對象,設計焊縫為角焊縫,焊腳大小為10mm,焊縫長度為1480mm,外力與焊縫長度平行,焊縫所受內力為τf

式中he為焊縫有效厚度,∑lw為焊縫總長度為0.41fu,滿足焊縫強度要求。

對受力板和筋板處的焊縫進行強度計算,同樣以單側為研究對象,設計焊縫為角焊縫,焊腳大小為10mm,焊縫長度為2580mm,外力與焊縫長度平行,焊縫所受內力為τf,顯然焊縫強度是滿足要求的。

對于上反力架整體受力進行有限元分析,將上反力架數模導入ansys workbench2020 施加邊界條件,將兩側受力拉環與吊索的接觸面固定,拉桿螺母與下反力架的接觸面分割開來添加均布載荷,劃分網格進行計算,從應力云圖上看下反力架的整體應力在335-287MPa 之間,最大部位應力為431.7MPa 而且從云圖上看應力層次變化不均勻,判斷為應力奇異點,可以忽略不計,整體最大變形量在1mm 左右,均小于45#材料的屈服強度,即下反力架的設計滿足強度要求。

圖2 下反力架整體應力云圖

3 工裝定型與應用

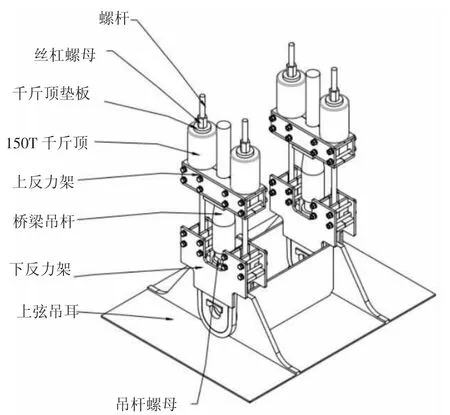

工裝結構設計完成后,經驗算,結構受力滿足張拉施工要求,后通過建立的工裝三維模型進行工裝結構沖突檢查,檢查工裝各部件是否與橋梁既有構造沖突,檢查工裝能否滿足吊索錨頭擰固操作空間要求,經三維模型系統檢查后確定無沖突,故張拉工裝設計由此定型,最終定型組成包括反拉桿(精軋螺紋鋼),精軋螺紋鋼螺母,千斤頂墊板,150t 千斤頂、上反力架、下反力架、連接螺栓等。(圖3)

圖3 張拉工裝最終定型圖

按照張拉工裝設計圖加工生產的工裝組件,經過實際工程張拉應用,發現每根吊桿張拉至預緊力值后,對吊桿進行分級張拉,張拉力加載至100%后,經過測量,上反力架與下反力架的總體位移與ansys workbench 的仿真結果基本一致,張拉工裝的強度滿足設計和使用要求。(圖4)

圖4 張拉工裝現場安裝照片

4 結論

本文介紹了一種適用于叉耳式吊索的張拉工裝組件,工裝結構設計完成后,通過手算和有限元電算兩種方法分別進行了結構受力分析,科學地驗證了張拉工裝組件的力學性能,為張拉工裝組件的結構設計提供了有力支持,既滿足了結構安全性能的要求,同時又最大限度地合理利用了材料,另外,工裝組件的反拉桿及連接螺栓選用標準件,方便工裝的重復利用,使張拉工裝的安全性和經濟性達到了最優。