無損檢測技術在聚乙烯管道缺陷檢測中的應用

習西男XI Xi-nan;寧莉NING Li;徐星潔XU Xing-jie;范雨馨FAN Yu-xin

(中航西安飛機工業集團股份有限公司,西安 710089)

0 引言

近年來,非金屬管道在環保工程、供水工程、城市燃氣工程等中的使用有所增加。高密度聚乙烯管道因其良好的耐腐蝕性、不泄漏、高強度和韌性、優異的柔韌性、易于裝卸和安裝等特點,在中低壓輸氣中逐漸取代了傳統鋼管和鑄鐵管道[1]。因此,已成為城市燃氣運輸的首選管道。但由于管道在地下埋藏,當管道發生缺陷時,無法有效檢測缺陷。而太赫茲(THz)輻射是指頻率范圍為0.1 至10THz(1 THz=1012Hz)、低能量(4.1meV)、高信噪比、高分辨率和其他特性的電磁波,已用于無損檢測領域。自20 世紀90 年代以來,科學家們一直在研究發射和接收太赫茲波的設備[2]。2008 年,Stoiks 將太赫茲時域光譜(TDS)應用于飛機玻璃纖維復合材料的無損檢測,并使用簡單振幅二維圖像評估了熱損傷程度。太赫茲檢測技術及其相關設備隨著其不斷發展,將在非金屬管道無損檢測中發揮越來越重要的作用[3]。太赫茲無損檢測近年來發展迅速,并取得了大量的研究成果[4]。多數學者主要專注于扁平材料中的缺陷檢測,并獲得了良好的實驗室測試結果[5];然而,在實際管道中,管道結構具有給定的曲率,因此會導致缺陷無法檢測。且管道非平面結構的內部缺陷是否可以使用現有的太赫茲技術進行檢測和識別,還有待進一步驗證。

基于此,本文針對廣泛應用于城市燃氣輸送系統的聚乙烯管道開發了一種缺陷管道的檢測方法,利用太赫茲TDS 技術,檢測聚乙烯管道缺陷。研究結果可為非金屬管道缺陷檢測提供理論和技術支持。

1 試驗材料及試驗方法

本研究主要研究聚乙烯管表面的劃傷損傷缺陷以及管道材料內部的損傷缺陷。研究了黃管和黑色兩種管道材料,使用的管道試樣為匯達管業生產的外徑為315mm、壁厚為30mm 的黃色和黑色聚乙烯管。在制造缺陷時,考慮了1/4 的周向管段,并使用不同尺寸的鉆頭在管段上的不同位置制造不同尺寸和類型的缺陷。埋藏缺陷和內表面缺陷分布在管段的兩個端面。外表面缺陷分布在管段的中軸線方向上,缺陷沿管段的軸線方向拉長[6]。

使用垂直鉆頭來制造兩個端面的埋藏缺陷和內表面缺陷。在制造埋藏缺陷時,鉆頭的中心位于壁的中間。當制造內表面缺陷時,鉆頭的中心位于距管段的內表面的鉆頭直徑的1/2 的深度處。鉆頭的直徑用于控制埋藏缺陷和內表面缺陷的直徑,鉆頭的深度用于控制缺陷的軸向長度[7]。通過垂直于管段外壁鉆孔鉆頭來制造外表面缺陷。在鉆到所需缺陷深度后,鉆頭可以沿著管段的軸線緩慢移動,同時切割管體的材料,直到移動距離達到所需缺陷長度。表1 為不同的缺陷類型和尺寸;最小缺陷直徑為2mm[8]。黃色和黑色聚乙烯管道試樣如圖1 所示。且直接在非金屬管道上制作缺陷,最后將樣品切割成小正方形塊,不僅可以保留非金屬管道本身的弧度,還可以減少試樣所占的空間,從而方便運輸,為管道現場無損檢測的室內模擬奠定了基礎[9]。

圖1 聚乙烯管道圖像

表1 缺陷類型和尺寸

2 測試方法

2.1 實驗設備

本文采用API 公司生產的T-Ray 5000 智能TCU 控制單元和機械手。T-Ray 5000 智能TCU 控制單元包含一個激光源,具有超高速光學延遲掃描以獲得太赫茲波形、顯示數字太赫茲波形、數值分析和通過網絡傳輸測試報告等許多實用功能。激光源由鎖模鈦藍寶石制成,脈沖寬度為100fs,平均輸出功率為20mW,檢測光譜寬度為0.2-2.5THz。采樣間隔為0.1ps。聚焦透鏡直徑為75mm,光斑直徑約為2mm,瑞利長度為5-50mm(試樣厚度為30mm)。在檢測過程中,以1mm 的步長掃描樣品表面。將檢測數據存儲在計算機中,并使用自行開發的軟件進行處理后獲得缺陷圖像[10]。在實驗過程中,發現T 射線5000 無法檢測到黑色PE 管中的缺陷,因此選擇Terakalis 的TK-LAB 作為替代品,該設備配備平均輸出功率為2mW、頻率范圍為100-600GHz 的光學設備。聚焦透鏡直徑為60mm,光斑直徑約為2mm,瑞利長度為3-40mm。該設備僅用于檢測黑色聚乙烯管道試樣。

2.2 缺陷檢測原理

本文的主要目的是驗證太赫茲無損檢測技術能否應用于聚乙烯(PE)管道工程的缺陷檢測。因此本文采用測試設備的數據處理軟件對太赫茲信號進行處理。

2.2.1 太赫茲成像技術

利用太赫茲成像技術,對被測物體的反射光譜(幅度、相位等)進行處理與分析,獲取待測物體的太赫茲成像。太赫茲成像系統包括一種圖象處理器及一種掃描控制器。太赫茲時域光譜技術是一種能夠同時獲得三維時空信息的技術。在此基礎上,得到了不同樣品的THz 成像結果。另外,單時刻太赫茲圖像中所蘊含的信息量較小(僅為單個檢測點的波形信息),往往需采集完整的太赫茲成像數據才能實現缺陷重構。目前,太赫茲成像技術主要是利用太赫茲時域波形的具體參量或者峰位的延時來實現。當前,樣本重構的主要方法有五種:

①飛行時間成像:利用各象素的時域延時數據,對太赫茲進行圖像處理。該成像方式可以很好地反映出材料在太赫茲波段的折射率變化。

②時域最大值、最小值和峰值成像:利用各象素內的THz 時域信號的極大值、最小值或極大值與最小值之間的差異來對其圖像進行圖像處理。最大時間域圖像以太赫茲波的形式來體現樣品的消光系數。

③特定頻率振幅(相位)成像:利用各象素內某一頻率的THz 頻域信號的幅值(相位)來對其進行成像。

④功率譜成像:通過對一定頻率范圍內每個像素的太赫茲頻域信號幅度的平方進行積分來獲得圖像信息。

⑤脈沖寬度成像:通過對太赫茲波峰值的脈寬進行成像,其成像模式主要體現了被測物體的散射特征,能夠清楚地顯示出被測物體的外形。

結構內部缺陷的檢測可以通過分析結果中的二維掃描圖像來進行。在太赫茲成像中,對檢測區域中的像素的行和列執行二維掃描成像,其中橫軸指示行或列的位置,縱軸指示對應飛行時間的信號強度。二維掃描成像可用于定位和分析缺陷,與缺陷對應的飛行時間可用于分析缺陷的深度方向。此外,可以提取THz 時域波形中的缺陷特征,并可以根據這些特征對測量對象進行成像分析。

2.2.2 缺陷高度的計算原理

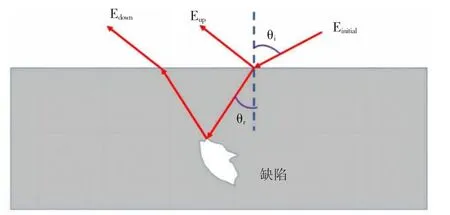

太赫茲波在不同介質中傳播時,會在界面上發生透射和反射,如圖2 所示。假設試樣是各向同性的,太赫茲波以θi角入射,由于折射率的變化,在空氣-介質界面會產生太赫茲回波Eup。傳輸的太赫茲波在缺陷的上表面反射。經過時間差ΔT 后,探測器連續檢測到太赫茲回波Edown。

圖2 太赫茲波的反射原理

缺陷的埋深與太赫茲回波的飛行時間差之間存在線性關系。反射的單點厚度提取模型如下:

式中,n 和n0分別為空氣和待測材料的折射率;Tup和Tdown分別為Eup和Edown的飛行時間;c 為空氣中的光速。當太赫茲波垂直入射時,單點距離提取模型可簡化為:

根據兩個峰值之間的時間差,即飛行時間差,利用峰值提取技術可以得到太赫茲波在不同材料中的飛行時間差特征,進而計算出缺陷上表面的埋深。峰值提取技術是通過將實際檢測信號與標準試塊檢測信號進行比較,結合設定的頻率和振幅閾值,來識別檢測信號的缺陷特征波形。利用同樣的原理,可以計算出缺陷下表面的埋深。用缺陷下表面的埋深減去缺陷上表面的埋深,即可計算出缺陷的高度。

3 結果與討論

3.1 太赫茲波折射率和吸收率

本節主要測量THz 波在不同波長下所用材料的折射率和吸收系數,如表2 所示。可以看出,黑色聚乙烯管道的太赫茲吸收系數遠高于黃色聚乙烯管道,主要因為炭黑被添加到黑色聚乙烯管道中以防止紫外線老化,并且炭黑吸收了大量的THz 波。

表2 聚乙烯材料對太赫茲波的折射率和吸收系數

3.2 黃色聚乙烯管材樣品中的缺陷檢測

3.2.1 試樣的二維掃描圖像

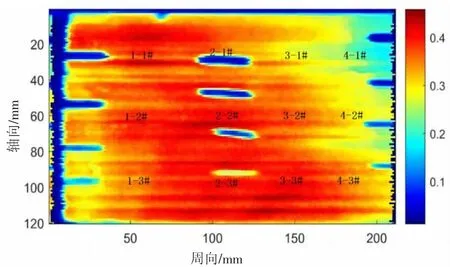

使用時域最大值、最小值和峰值成像獲得預制缺陷的圓形平面圖像,如圖3 所示,其中顏色深度表示由反射波/入射波歸一化的反射波振幅。從圖中可以看出,檢測到的缺陷有四行三列。可以看出,第一列表示埋藏缺陷,第二列表示外表面缺陷,第三列表示內表面缺陷。缺陷的直徑從第一行到第四行減小。檢測到的缺陷排名如下:第一排:1-1#、1-2#、1-3#;第二排:2-1#、2-2#、2-3#;第三排:3-1#、3-2#、3-3#;第四排:4-1#、4-2#、4-3#。

圖3 缺陷的環形二維掃描圖像

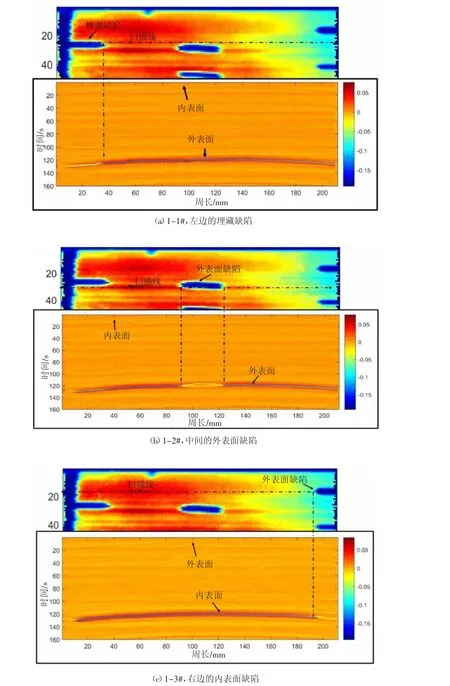

3.2.2 壁厚方向缺陷的層析成像

可以使用斷層成像方法獲得缺陷在樣品厚度方向上的位置圖,斷層成像方法是一種將不同厚度的反射信號疊加在同一掃描線上以顯示不同厚度層的缺陷特性的技術。事實上,太赫茲波將在固體和氣體之間的界面產生反射和透射。在實驗中,采用基于反射波振幅特性的反射成像方法。因此,圖像輪廓在某些部分會更深。成像顏色的深度沒有實際意義,但它所反映的位置特征相對準確,可以幫助我們識別和計算結構的幾何特征。提取第一行中三個缺陷位置的斷層圖像,如圖4 所示。在圖中,縱坐標是掃描時間,橫坐標是軸向掃描位置。在圖中,最上層上較淺的輪廓是反射波在樣品上表面疊加的結果,而下層上顏色最深的輪廓則是反射波疊加在樣品下表面的結果。

圖4 圖3 中第一排缺陷的斷層掃描圖像

從圖4(a)中可以看出,埋藏缺陷產生了陡峭的輪廓,這是反射波在上表面疊加的結果。該輪廓位于上表面輪廓和下表面輪廓之間;由于波在缺陷的下表面上的漫反射,輪廓不清晰。

圖4(b)為上表面存在缺陷,進一步導致上下表面的反射波疊加后,輪廓中出現不連續的模糊段。主要因為外表面缺陷上的太赫茲波的下表面上的漫反射波導致接收到的反射波幅度變小,并且圖像不清晰。因此,外表面缺陷的主要特征是內外表面上反射波的圖像輪廓中的不連續模糊段。

圖4(c)為內表面缺陷的存在(表面反射波的輪廓是不連續的模糊段)。同時,在表面和表面下成像輪廓之間的輪廓,對內表面缺陷的輪廓進行反射波成像。且對內表面缺陷的成像特征,對表面輪廓的成像進行離散模糊分割。在內表面輪廓和外表面輪廓之間存在成像輪廓。

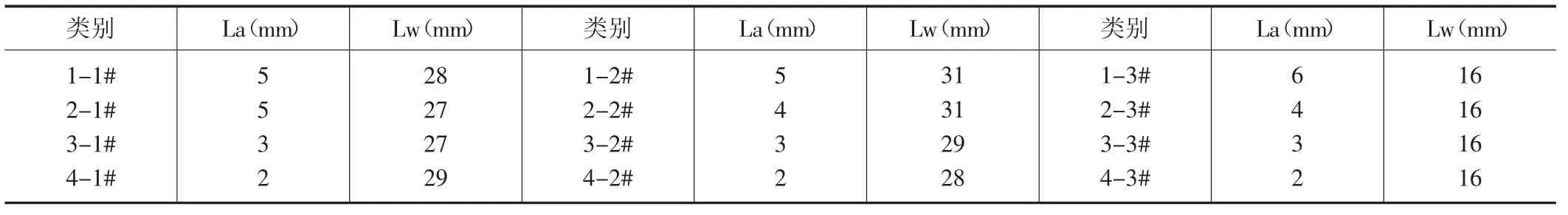

3.3 缺陷的軸向和環向尺寸

根據實驗結果可以計算出缺陷的軸向尺寸(La)和周向尺寸(Lw)。計算方法如下:缺陷的軸向和周向長度均為1mm,因此像素大小為1×1mm2。La 和Lw 可以通過測量圖3 中缺陷的像素點數量來計算。測量結果如表3 所示。與實際缺陷尺寸相比,最大軸向缺陷尺寸為6mm,而最大周向尺寸為31mm,較最小軸向缺陷尺寸及最小周向尺寸分別增加200%、93.75%,且檢測誤差小于10%。

表3 缺陷尺寸

4 結論

本文研究中,在聚乙烯管道中最小尺寸為2mm 的缺陷。利用THz-TDS 成功地檢測出了黃色聚乙烯管道管內部缺陷。同時,計算缺陷的周向和軸向尺寸,以及埋藏缺陷的高度。結果表明,太赫茲無損檢測技術可用于檢測黃色聚乙烯管道中的常見缺陷,檢測誤差小于10%。