變頻調(diào)速器控制系統(tǒng)在煤礦提升機上的應(yīng)用

袁 飛

(東曲礦生態(tài)環(huán)境治理區(qū), 山西 古交 030200)

0 引言

當前礦井提升機存在控制設(shè)備陳舊老套,自動化水平低,無故障預(yù)警以及實時監(jiān)控功能等問題,部分系統(tǒng)調(diào)速還采用傳統(tǒng)的轉(zhuǎn)子串電阻,電機在運行時甚至會出現(xiàn)負荷運行及制動現(xiàn)象。隨著科技的進步以及安全生產(chǎn)的重視,煤礦提升機控制系統(tǒng)的升級越來越緊迫且重要,本文針對上述問題對煤礦提升機進行了改造與設(shè)計。

1 提升機控制系統(tǒng)分析與設(shè)計方案

1.1 控制系統(tǒng)的組成與技術(shù)要求

提升機是煤礦生產(chǎn)的主要運輸結(jié)構(gòu),由主軸部分(控制卷軸)、電動機與減速器(調(diào)速)、潤滑站(輔助機械系統(tǒng))、液壓制動系統(tǒng)(減速部分)、深度指示儀、電控系統(tǒng)(具體升降控制)構(gòu)成。本文基于某煤礦原使用提升機進行設(shè)計改進,改進后的設(shè)備需符合以下技術(shù)要求:

1)對提升機的改造和設(shè)計須符合國家相關(guān)規(guī)章制度。

2)提升機控制系統(tǒng)硬件裝置需有完善良好的保護功能(結(jié)構(gòu)保護與電路保護)才能使用,保護提升機安全運行。

3)采用PLC 控制系統(tǒng)與變頻器實現(xiàn)提升機變頻調(diào)速與PLC 控制。

4)采用外部保護開關(guān)和PLC 控制系統(tǒng)兩種控制方式來決定系統(tǒng)設(shè)計的安全回路,保護方式與要求需滿足《煤礦安全規(guī)程》相關(guān)要求。

1.2 控制系統(tǒng)的總體設(shè)計方案

通過對控制系統(tǒng)組成與技術(shù)要求分析,針對某提升機TKD 電控系統(tǒng)原有的電機組件、高低壓開關(guān)柜、調(diào)速控制柜等裝置進行設(shè)計與改造,增加語音報警通訊電路板、綜顯儀(信息顯示)組件,實現(xiàn)調(diào)速、啟停控制、各路信號檢測、反饋以及人機交互功能,整體設(shè)計如圖1 所示。

其中各系統(tǒng)還可實現(xiàn)以下功能:

1)主控系統(tǒng):采用兩套PLC 分別進行控制檢測并相互保護,一套出現(xiàn)故障,另一套立馬啟動使提升機制動;可切換各種運行方式(手動、自動、半自動);可根據(jù)工作需要實現(xiàn)無級變速;在危險情況下有緊急停車、運行閉鎖、安全施閘停車等保護功能。

2)監(jiān)控系統(tǒng):通過安裝上位機實時顯示提升機控制過程各參數(shù),信號進入PLC 前進行數(shù)字化處理,使得系統(tǒng)故障時實現(xiàn)系統(tǒng)故障部位的準確定位,并且具備人機對話與操作記錄存檔的功能。

3)安全保護系統(tǒng):對系統(tǒng)關(guān)鍵部分做到實時保護與自動報警功能。

4)制動控制系統(tǒng):實現(xiàn)箕斗運行過程的減速與漸停,在主控單元制動無法實現(xiàn)時還可采用二級機械制動,極大提高了提升機安全運行。

2 提升機變頻調(diào)速設(shè)計

2.1 變頻器的選型與參數(shù)設(shè)計

變頻器被廣泛應(yīng)用于改變工業(yè)生產(chǎn)設(shè)備電源屬性,需根據(jù)煤礦實際運行狀態(tài)(負載狀況與電機額定參數(shù))進行變頻器選型,選定西門子公司6SE7134-5HK62-5BA0 型號的變頻器,其適用功率范圍為0.55~2 800 kW,與本系統(tǒng)的三相異步電機相匹配,能很好實現(xiàn)轉(zhuǎn)速與轉(zhuǎn)矩的雙閉環(huán)控制。

2.2 變頻器控制電路

除變頻器型號與參數(shù)的選定外,控制電路也是調(diào)速系統(tǒng)關(guān)鍵的一環(huán),控制逆變電路輸出電壓的頻率與幅值,主要由以下部分組成:

1)運算電路:通過空間矢量理論運算得出異步電機輸出轉(zhuǎn)速與轉(zhuǎn)矩,將實際值與設(shè)計值對比并運算而獲得電壓輸出信號。

2)驅(qū)動電路:驅(qū)動電子元件(主電路)運作,將主電路與控制信號隔離開來并解決二者信號等級差別的問題。

3)速度檢測電路:將異步電機的運行速度通過傳感器反饋到運算電路上,實現(xiàn)速度反饋控制。

2.3 系統(tǒng)控制程序設(shè)計

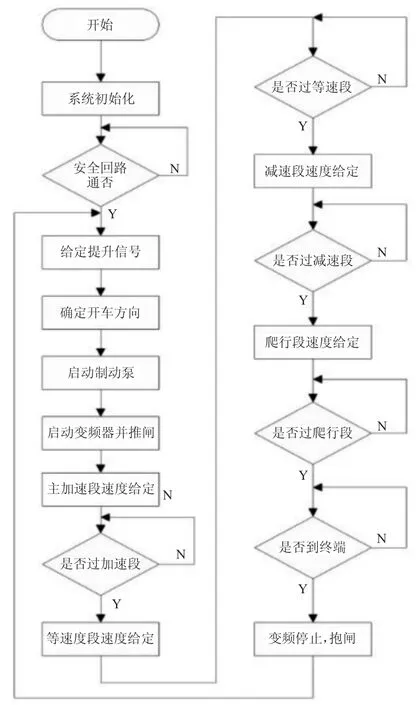

對提升機系統(tǒng)的主要硬件以及變頻器進行選型與設(shè)計后,采用PLC 的結(jié)構(gòu)式編程方式對控制系統(tǒng)進行軟件設(shè)計,其主要軟件操作流程如圖2 所示。

圖2 系統(tǒng)控制流程

主要研究了變頻調(diào)速單元,其余部分為輔助內(nèi)容,具體如下:

1)控制部分:主井提升機采用雙PLC 備用冗余控制保持生產(chǎn)作業(yè)流暢性。

2)調(diào)節(jié)部分:利用西門子SIMOREG 計算機實現(xiàn)直流調(diào)節(jié),使系統(tǒng)故障反饋減少。

3)監(jiān)控部分:采用WinCC 工控監(jiān)控軟件實現(xiàn)上位界面可視化編譯,有效改善具體數(shù)據(jù)處理效果。

4)上位界面:可顯示包括故障自診斷、速度運行圖、提升與后備保護、安全回路狀態(tài)及各路控制信號狀態(tài)等。

3 應(yīng)用效果分析

3.1 變頻調(diào)速控制平滑度驗證

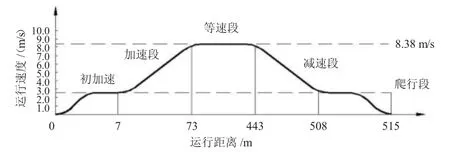

將上述所設(shè)計的變頻調(diào)速控制系統(tǒng)應(yīng)用煤礦提升機控制系統(tǒng)中,對提升機在正常生產(chǎn)過程中一次往返運輸對應(yīng)各個階段提升機的運行速度以及運行時間等關(guān)鍵參數(shù)進行記錄,對數(shù)據(jù)進行統(tǒng)計分析后得出如圖3 所示的提升機在變頻調(diào)速控制系統(tǒng)下的運行軌跡。

圖3 變頻調(diào)速控制系統(tǒng)下提升機運行軌跡

如圖3 所示,提升機在一次正常的運輸煤炭過程中經(jīng)歷了五個階段,分別為初加速階段、加速階段、等速運行階段、減速階段以及爬行階段。其中,從圖3 中可以看出在初加速、加速、減速以及爬行階段曲線相對平穩(wěn),而且在不同階段之間的切換時提升機運行速度并未出現(xiàn)波動,說明達到了平滑調(diào)速的效果。提升機最大可達到8.38 m/s 的恒定運行速度。

3.2 節(jié)能效果驗證

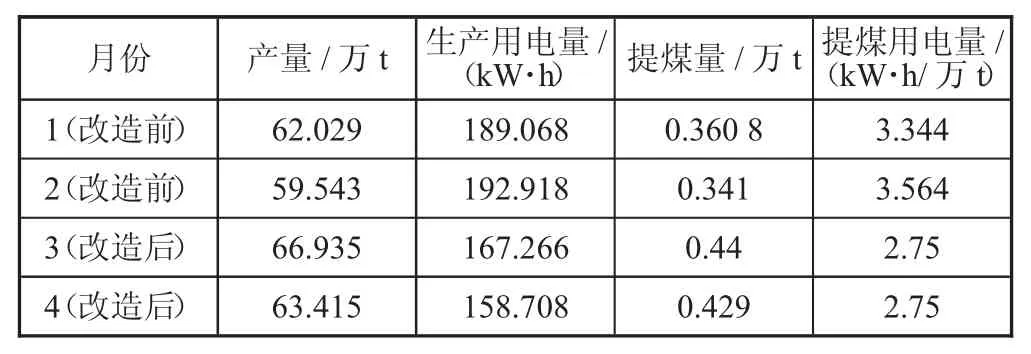

將變頻調(diào)速控制系統(tǒng)應(yīng)用提升機運行的實際控制中,對改造前兩個月和改造后兩個月內(nèi)提升機的運輸能力和耗能情況進行對比,對數(shù)據(jù)進行統(tǒng)計分析后得出如表1 所示的數(shù)據(jù)。

表1 變頻調(diào)速控制系統(tǒng)在提升機應(yīng)用的節(jié)能數(shù)據(jù)

如表1 所示,變頻調(diào)速控制系統(tǒng)在提升機系統(tǒng)中應(yīng)用之前,提煤量為(0.360 8+0.341)/2=0.350 9 萬t;變頻調(diào)速控制系統(tǒng)在提升機系統(tǒng)中應(yīng)用之后,提煤量為(0.44+0.429)/2=0.434 5 萬t。因此,變頻調(diào)速控制系統(tǒng)應(yīng)用后每度電提升的煤量增加0.083 6 萬t 煤炭。

如表1 所示,變頻調(diào)速控制系統(tǒng)在提升機系統(tǒng)中應(yīng)用之前,用電量為(3.344+3.564)/2=3.454 kW·h;變頻調(diào)速控制系統(tǒng)在提升機系統(tǒng)中應(yīng)用之后,用電量為(2.75+2.75)/2=2.75 kW·h。因此,變頻調(diào)速控制系統(tǒng)應(yīng)用后每提升1 萬t 煤炭可直接節(jié)約電量為0.704 kW·h。

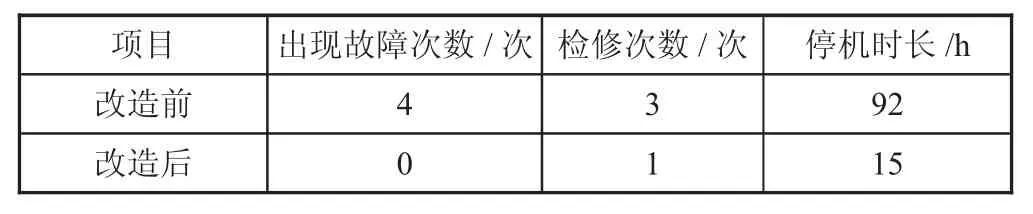

此外,將變頻調(diào)速控制系統(tǒng)應(yīng)用提升機的控制中,在實際生產(chǎn)中提升機發(fā)生故障的情況明顯減少,對上述四個月的故障情況以及停機時間進行統(tǒng)計,得出如表2 所示。

表2 變頻調(diào)速控制系統(tǒng)應(yīng)用前后的故障率對比

僅從維修費用來看,變頻調(diào)速控制系統(tǒng)應(yīng)用后提升機未出現(xiàn)過故障,相比于應(yīng)用前的四次故障,每次維修費用近1.5 萬元,可直接節(jié)約費用6 萬元。

4 結(jié)論

隨著煤礦技術(shù)的發(fā)展,對提升機的要求越來越高,如提升負載需求變高、安全性要求增加,本文基于各項技術(shù)對某煤礦提升機控制系統(tǒng)進行如下改造與設(shè)計:

1)結(jié)合礦井實際對調(diào)速系統(tǒng)中的變頻器進行選型與參數(shù)分析設(shè)置,使其擁有良好轉(zhuǎn)速—轉(zhuǎn)矩控制特性,將硬件設(shè)備與控制電路搭建好后進行測試,發(fā)現(xiàn)達到預(yù)期設(shè)計效果。

2)采用PLC 的結(jié)構(gòu)式編程方式對控制系統(tǒng)進行軟件設(shè)計,增強系統(tǒng)生產(chǎn)作業(yè)流暢性,減少系統(tǒng)故障反饋。

3)采用組態(tài)軟件WinCC 實現(xiàn)上位界面設(shè)計,實現(xiàn)控制系統(tǒng)智能化。

實踐表明,變頻調(diào)速控制系統(tǒng)應(yīng)用可每提升1 萬t煤炭可直接節(jié)約電量為0.704 kW·h,可直接節(jié)約維修費用6 萬元。