公路路面底基層施工中水泥穩定碎石技術研究

李佳禹

摘要 為明確公路水泥穩定碎石底基層施工工藝,文章結合開江至梁平高速公路的工程實例,探討了公路水穩碎石底基層的施工技術。結果顯示,通過嚴格選料、攤鋪、碾壓、成形等工序密切配合,并借助3D攤鋪自動控制系統及全自動全站儀引導控制,能夠有效保障公路水穩底基層的施工質量。案例表明,水穩碎石底基層是公路工程的重要組成部分,必須嚴格把控各施工環節,并主動引入現代化、智能化技術手段,提高施工質量,打造出高品質公路工程項目。

關鍵詞 公路工程;路面底基層;水泥穩定碎石;施工技術;質量控制

中圖分類號 U416.214文獻標識碼 A文章編號 2096-8949(2024)12-0085-03

0 引言

水泥穩定碎石底基層是通過碎石、砂石等原材料與適量的水泥和水進行混合,經過攤鋪和壓實等工序,形成的密實底基層結構,具有理想的抗滲性和抗凍性,是公路工程的重要組成部分。水穩底基層施工涉及的施工環節較多,不同環節都有嚴格的施工技術要求。為明確公路水穩碎石底基層的施工技術,以下就結合工程實例展開論述。

1 水泥穩定碎石技術的基本概念

1.1 水泥穩定碎石的原理與特點

1.1.1 水泥穩定碎石的原理

水泥穩定碎石技術是一種常用的路面底基層施工技術,其原理主要是利用水泥的水化反應和碎石的嵌鎖作用,形成一種具有較高強度和耐久性的結構層。在施工過程中,將碎石、砂石等原材料與適量的水泥和水進行混合,經過攤鋪和壓實等工序,形成密實的底基層結構[1]。

1.1.2 水泥穩定碎石的特點

水泥穩定碎石的特點主要包括以下幾個方面[1]:

(1)強度高:由于水泥的水化反應和碎石的嵌鎖作用,水泥穩定碎石底基層具有較高的強度,能夠滿足路面承載的要求。

(2)穩定性好:水泥穩定碎石底基層材料具有較好的水穩定性和溫度穩定性,能夠在不同的氣候條件下保持穩定性能。

(3)耐久性好:由于水泥穩定碎石底基層材料是整體性結構,耐久性較好,能夠滿足長期使用的要求。

(4)施工方便:水泥穩定碎石底基層施工方便快捷,可以采用機械化施工,提高施工效率。

(5)經濟效益高:水泥穩定碎石底基層材料價格相對較低,能夠有效地降低工程成本,具有較高的經濟效益。

1.2 水泥穩定碎石材料組成及分類

1.2.1 水泥穩定碎石材料組成

水泥穩定碎石主要由碎石、砂石、水泥和水等材料組成。碎石是水泥穩定碎石的主要骨料,其粒徑和級配對水泥穩定碎石的性能有很大影響。砂石主要用于填充碎石之間的空隙,使水泥穩定碎石形成密實的整體結構。水泥是水泥穩定碎石技術的關鍵材料,常用的有硅酸鹽水泥、普通硅酸鹽水泥和礦渣硅酸鹽水泥等。水與水泥和碎石等材料進行混合,形成均勻的混合料。

1.2.2 水泥穩定碎石的分類

根據不同的分類方法,水泥穩定碎石可以分為多種類型。按照碎石的粒徑大小,可以分為粗粒式、中粒式和細粒式等不同類型的水泥穩定碎石。此外,還可以根據不同的工程需求和施工工藝,將水泥穩定碎石分為不同的類型。

2 水泥穩定碎石的施工質量影響因素分析

在公路路面底基層施工中,水泥穩定碎石作為廣泛應用的半剛性材料層,在保障整個道路結構的穩定性、耐久性和行車舒適度方面扮演著至關重要的角色。然而,影響水泥穩定碎石底基層施工質量的因素繁多且復雜,主要影響因素包括以下幾個方面[2]:

2.1 原材料質量與級配控制

①骨料:碎石的粒徑分布、顆粒形狀、表面狀態以及清潔度等因素直接影響混合料的力學性能和壓實效果。骨料應具有良好的級配,以確保形成密實的骨架結構,并減少空隙率。②水泥:水泥的質量對水泥穩定碎石底基層的強度和耐久性至關重要。水泥的品種、標號、初凝與終凝時間以及與水化反應相關的化學成分均需嚴格把關。

2.2 配合比設計

①水泥用量:水泥用量是決定水泥穩定碎石底基層強度和耐久性的關鍵參數之一,過低可能導致強度不足,過高則可能引發早期開裂等問題。配合比的設計應基于試驗室試驗結果和現場實際情況進行優化調整。②含水量調控:拌和時的含水量對混合料的工作性能和最終的壓實質量有很大影響,必須精確控制,以保證混合料具有適宜的流動性和易壓實性。

2.3 施工過程控制

①拌和工藝:拌和設備的工作性能、拌和時間及拌和均勻性決定了混合料內部各組分是否充分接觸并發生反應。不合理的拌和操作可能導致局部區域強度不均勻或水泥未充分分散。②運輸與攤鋪:拌和后的混合料從拌和站到施工現場的運輸過程中,應盡量減少離析現象,攤鋪作業應連續、平整且厚度均勻,防止因水分損失過快導致難以壓實。

3 水泥穩定碎石的施工工藝與技術要點

3.1 項目概況

開江至梁平高速公路(四川境)項目,起點位于達州市開江縣橋亭村,止于重慶市梁平區,全長為30.367 km。項目為雙向四車道高速公路技術標準,主線采用的設計速度為100 km/h,路基寬度為26 m。該項目水泥穩定碎石底基層合計約50萬噸。

3.2 主要施工材料配置

3.2.1 原材料

該項目原材料采用開梁礦山加工的原材料。灰巖軋制的碎石及石屑、粗集料壓碎值、針片狀含量、破碎面均滿足設計文件要求。集料按1#料(0~2.36 mm)、2#料(2.36~4.75 mm)、3#料(4.75~9.5 mm)、4#料(9.5~13.2 mm)、5#料(13.2~19 mm)、6#料(19~31.5 mm)共六級進行配置。

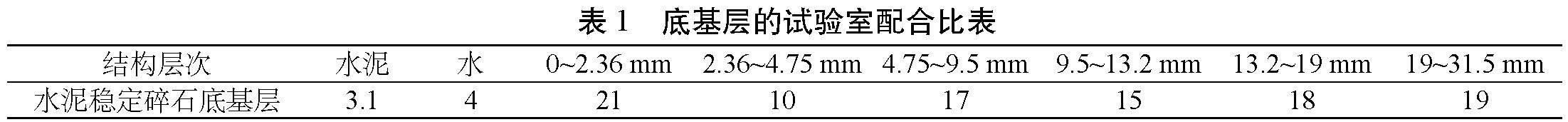

3.2.2 配合比設計

用于底基層的碎石中不應有黏土塊、植物等有害物質,碎石最大粒徑不應超過31.5 mm(方孔篩),壓碎值為25%、CBR值為99.8%均滿足設計要求。該項目底基層的試驗室配合比設計如表1所示:

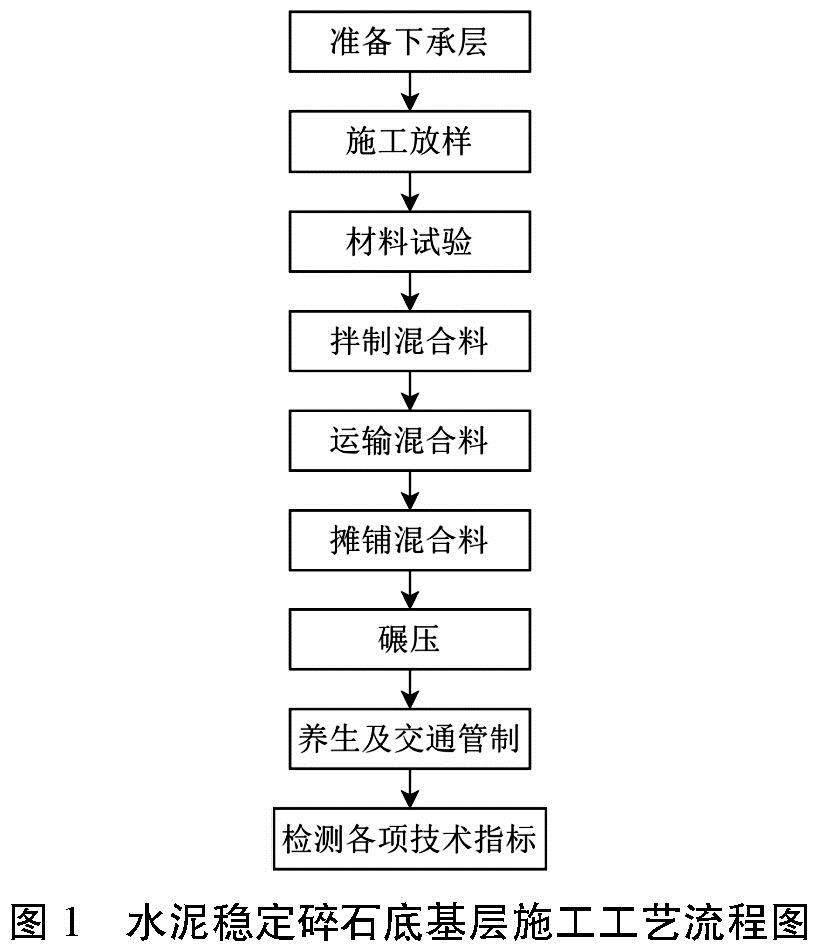

3.3 施工工藝流程

水泥穩定碎石底基層的施工工藝流程如圖1所示[3]:

3.3.1 下承層準備

對下承層的各項技術指標逐一檢查,符合要求方可進行底基層的鋪筑,待報底基層工序開工的申請報告、獲得批準后方可進行底基層的施工;并對下承層表面均勻灑水潤濕。

3.3.2 施工放樣(3D攤鋪)

依托圖紙建立三維設計模型,采用3D智能攤鋪機自動控制系統和兩臺高精度全自動全站儀引導控制,精準控制攤鋪厚度、橫坡、平整度,保證邊部線形的順適。

3.3.3 材料試驗(測定各種材料天然含水量)

混合料拌和前,試驗室應對各種材料的天然含水量進行檢測,將結果通知控制室。若材料含水量變化大時,控制室需用水量進行修正。

3.3.4 混合料拌和

開始拌和前,拌和場的備料應滿足攤鋪用料;應經常對拌和機進行全面檢修,對各計量系統進行標定并自檢,并按配合比調整料倉的供料比例,達到供料均衡。

按照重型標準擊實法對拌制的混合料含水量進行試驗檢測,依據確定的最佳含水量進行拌和,確保混合料拌和均勻,無灰團、無離析。

3.3.5 混合料運輸

根據后場至前場的運輸距離,擬定投入50臺自卸汽車運輸混合料。施工前對每輛運輸車進行編號,同時檢查運輸車的車廂清潔情況。每車裝載數量用拌和機儲料倉的卸料次數進行控制,接料過程中挪移車位應確保裝載均勻(或先裝載車廂的前后端,后裝載中部的方式)、分三次裝料,避免混合料離析。

運料車出場時,車廂覆蓋篷布,并將覆蓋嚴密的混合料盡快運送到鋪筑現場,防止縱向紅線便道不通增加繞運距離造成水分的過快損失。混合料從裝車到運輸至現場,時間不宜超過2 h,以防止水分損失偏大。運輸重載車輛應盡量避免在施工斷面上調頭;只能在斷面調頭的,則必須在攤鋪前100 m以外相對固定的地點調頭。當每臺攤鋪機前有3~4輛運輸車輛時開始攤鋪,第一輛車在離攤鋪機20~30 cm處停住,不能撞擊攤鋪機;卸料過程中運料車掛空擋,依靠攤鋪機推動前進,緩慢均勻地向攤鋪機的料斗內卸料,避免卸料時混合料溢出。

3.3.6 攤鋪機攤鋪及成形

底基層單幅鋪筑的整體式路基標準寬度為13 m,分離式路基單幅底基層標準寬度為13 m,厚度為25 cm。項目施工中通過加大壓路機噸位碾壓強度,按照一次鋪筑、一次成形進行施工,最終檢測標準以壓實度檢測合格為準。根據試驗路段施工確定的單層松鋪系數為1.2,攤鋪機將混合料按30 cm的松鋪厚度進行攤鋪,攤鋪機按2.0 m/min的速度向前勻速行進[4]。

每鋪筑段,擬采用1臺攤鋪機進行攤鋪,鋪好一段后用壓路機進行碾壓。攤鋪時,指定專人對運輸車進行指揮卸料;卸料過程中運料車應掛空擋,依靠攤鋪機推動前進,緩慢均勻地向攤鋪機的料斗內卸料,避免卸料時混合料溢出。在鋪筑過程中,攤鋪機械應做到速度緩慢均勻、不間斷地攤鋪。

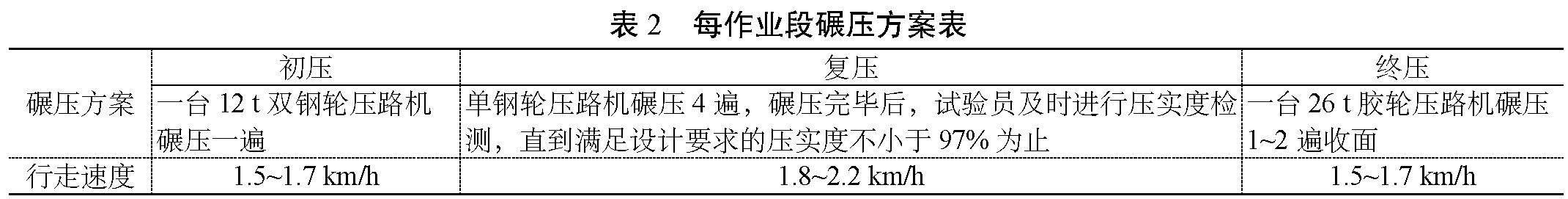

3.3.7 成形碾壓

對松鋪厚度、碾壓順序、壓路機組合、碾壓遍數及碾壓速度設專人管理和檢查,做到不漏壓、不超壓。碾壓過程中遵循了“先輕后重、先慢后快、先靜后振、先邊后中、先低后高、先下部密實后上部密實”的原則。每臺攤鋪機作業后,壓路機應緊跟碾壓。混合料攤鋪后,當混合料的含水量等于或略大于最佳含水量時,應及時用壓路機在結構層全寬內進行碾壓。每作業段的碾壓方案如表2所示:

3.3.8 接縫處理

橫縫應與路中心線垂直設置。接頭未壓實的水泥穩定碎石底基層混合料,可與第二天攤鋪的混合料一起碾壓,但應注意此部分混合料的含水量。當含水量較低時,應適當補充灑水,使其含水量達到規定的要求。整平后,新舊混合料一起碾壓;碾壓時,應注意減少或杜絕對已成形段的影響。

3.3.9 邊緣修整

碾壓結束后,邊緣應用人工修邊夯實。修邊應拉線,以保證邊線線形的平順。

3.3.10 檢驗各種質量、技術指標

碾壓成形后,應及時進行壓實度、平整度、寬度、厚度、高程、橫坡檢測。所有指標都必須按照規范要求進行檢評,各種技術指標必須符合規范要求。

4 水泥穩定碎石施工質量控制措施

水泥穩定碎石施工質量控制措施如下[5]:

(1)加強原材料質量控制。原材料質量是影響水泥穩定碎石底基層施工質量的關鍵因素之一。因此,必須對原材料的質量進行嚴格把關。在選擇原材料時,應選用質量穩定、性能優良的碎石、砂石、水泥等材料,并對原材料的質量進行檢驗,確保原材料的質量符合相關標準和設計要求。同時,在施工過程中,應對原材料進行妥善保管,防止材料受潮、變質等問題發生。

(2)優化配合比設計。配合比設計是影響水泥穩定碎石底基層施工質量的另一個關鍵因素。因此,應進行合理的配合比設計,使混合料具有良好的工作性能和抗壓強度。在配合比設計過程中,應根據工程要求和實際情況,進行多種方案的比較和試驗驗證,選擇最優的配合比方案。同時,在施工過程中,應定期對混合料的配合比進行抽檢,確保混合料的質量符合要求。

(3)規范施工工藝與設備操作。施工工藝與設備操作的規范性也是影響水泥穩定碎石底基層施工質量的重要因素之一。因此,應選擇合適的施工工藝和設備,并嚴格按照操作規程進行施工。在攤鋪、壓實等關鍵工序中,應加強技術指導和監督,確保施工工藝和設備的正常運行。同時,應對施工設備進行定期維護和保養,保證設備的性能和精度符合要求。

5 結語

水泥穩定碎石底基層作為公路等基礎設施的重要組成部分,其施工質量對于整個工程的質量和使用壽命具有至關重要的影響。該文通過對水泥穩定碎石底基層施工工藝和關鍵技術進行分析,提出了相應的質量控制措施,為提高水泥穩定碎石底基層的施工質量提供了實踐指導。隨著新材料、新工藝、新技術的不斷涌現和應用,水泥穩定碎石底基層的施工質量控制也需要不斷更新和升級,積極開展技術革新,確保水泥穩定碎石底基層施工技術始終保持與時俱進的發展態勢。

參考文獻

[1]陳勇. 大厚度水泥穩定碎石基層在高速公路路面工程中的運用分析[J]. 工程建設與設計, 2022(22): 69-71.

[2]劉紅譽, 劉偉. 水泥穩定砂巖碎石路面基層的性能研究[J]. 工程建設與設計, 2021(16): 56-58.

[3]王暉瑾. 論公路路面基層施工中水泥穩定碎石技術[J]. 交通科技與管理, 2024(1): 152-154.

[4]林衍群, 許榮. 公路路面二灰土底基層施工工藝[J]. 交通世界, 2017(36): 40-41.

[5]赫光躍. 公路路面底基層中天然砂礫土的應用[J]. 交通世界, 2021(13): 31-32.