油田生產指揮與應急管理系統應用與實踐

田源 劉磊 韓江 鄭潔

摘要:針對目前大監控管理模式下,技術人員流動性大、工作執行效率低、管理難度大等現場管理問題,開發了一套具有數據可視化、管理高效化的生產指揮與應急管理系統,實現工作任務自動推送、工作內容自動提醒、作業審批信息化管理、作業過程實時監控、重點環節在線確認、工作記錄和報表自動生成等功能,不斷壓縮管理層級,持續優化勞動組織架構,完成作業區及中心站現場生產運行工作的閉環管理,較好地支撐形成區域共享、大集體、集約型的運行方式。

關鍵詞:大監控;生產指揮與應急管理系統;閉環管理

一、前言

隨著油田生產規模的日益擴大,傳統監控模式已無法滿足現代化石油生產需求,向“集中監控、少人/無人值守、故障巡檢”轉變的集中大監控模式,成為推進油田管理走上制度化、規范化、智能化發展的重要手段之一[1]。對推動油田企業實現高效、高質量原油穩產、優化生產流程、降低能源損耗,由生產型向生產經營型轉變,形成“全員、全過程、全企業”抓經營、控成本的新發展格局具有重要意義。

近年來,長慶油田作為全國油氣產量最高的油氣田,按照“共享中國石油”戰略部署,油田公司制定智能化油氣田“326”工程總體規劃,始終堅持將先進的信息化技術與油氣主營業務深度融合,開展數字化轉型和智能化升級建設工作。自2019年開始不斷推進實現“中心站+無人值守站”管理模式全覆蓋,解決了“無人”難題,提高了工作質量效率、降低了員工崗位安全風險和勞動強度。2020年開始探索“作業區大監控”管理模式,并在油田公司范圍內率先完成“作業區大監控”管理模式升級。2021年《長慶油田生產經營工作報告》強調:要堅持系統思維,統籌生產經營關鍵環節,實現均衡、受控、效率、效益、平穩運行。要強化生產運行組織,持續提升經營管理水平;堅定不移革成本之命,按照“先算后干、事前算贏、成本倒逼、效益優先”的原則,深化提質增效專項行動,實現完全成本壓降行動節點目標。經過多年的積累發展,已在生產現場的實時監控、自動控制、智能分析等領域取得長足進步,站場自動控制水平達到了較高的程度,具備了集中控制的條件[2]。因此,長慶油田依托建設成果深入開展管理與技術創新,按照“大調度、大集中、大監督”的思路,通過信息化、網絡化技術推動生產運行監控由分散向集中轉變,監控人員從前端向后端轉移,組織機構不斷優化、管理方式不斷變革,逐漸形成了以作業區生產指揮中心為核心的“大監控”管理模式,挖掘開源、節流、降本、增效的新增長點。

然而,目前在用生產指揮管理系統僅能到達作業區層面,無法進一步向下管理延伸,導致各單位生產運行管理效率難以滿足實際生產管理需求,操作、技術人員流動性大,工藝系統運行存在“體系不完善、標準不清楚、制度不執行、職責不明確、責任不落實”等薄弱環節[3]。為解決上述問題,長慶油田開發了一套具有數據可視化、管理高效化的生產指揮與應急管理系統,提高了生產指揮效率及生產運行管控水平,進一步壓縮了管理層級,實現了作業區及中心站現場工作任務在手持終端的“工作任務接收、現場數據采集、任務完成反饋、執行情況分析”全過程閉環管理。

二、系統架構

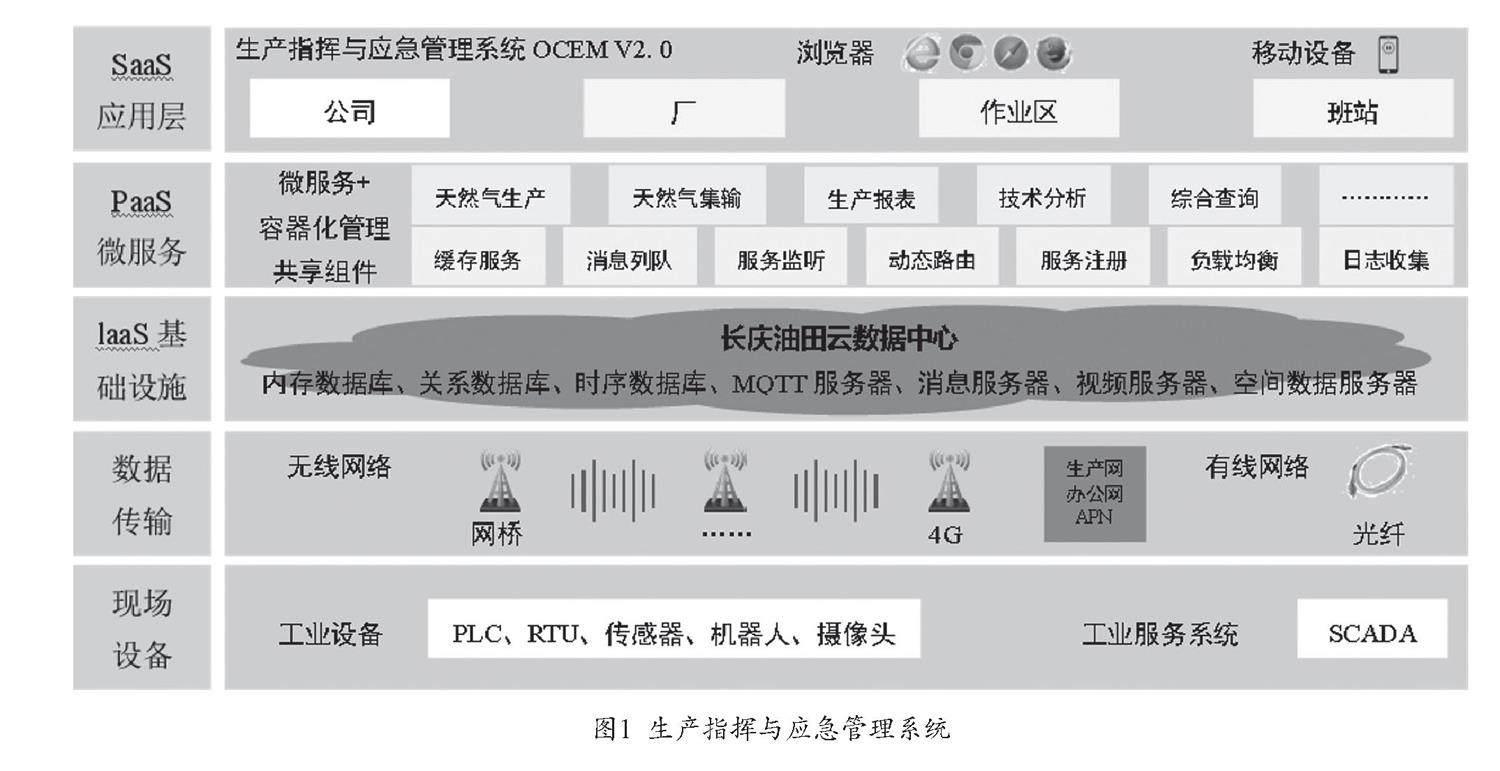

本系統充分結合現場生產實踐,按照“頂層設計、問題導向、以用促建、建管結合”的思路,利用大數據、算法模型等智能化技術,圍繞單井、場站、管線日常作業等生產管理相關業務,配套制度、組織、技術、運行、安全、應急六大業務管理的“1+6”大監控運行支撐保障體系,以“PC端(生產指揮系統)+手持終端(移動App)”相配合的方式,將“井站線”更多工作由線下轉為線上,自下而上實現重點工作全過程閉環管理、作業全流程在線管理,從而建成一個具有數據可視化、管理高效化的生產指揮與應急管理系統(見圖1)。

該系統能保證“層級責任歸位、過程閉環管控、報表自動生成”的穩步運行,形成生產現場“看得見、聽得到、控得住、摸得清”的前端數據采集、中端控制配套、后端智能應用生產運行體系,為推動油田精益化管理,打造智能發展新高地奠定了堅實基礎。

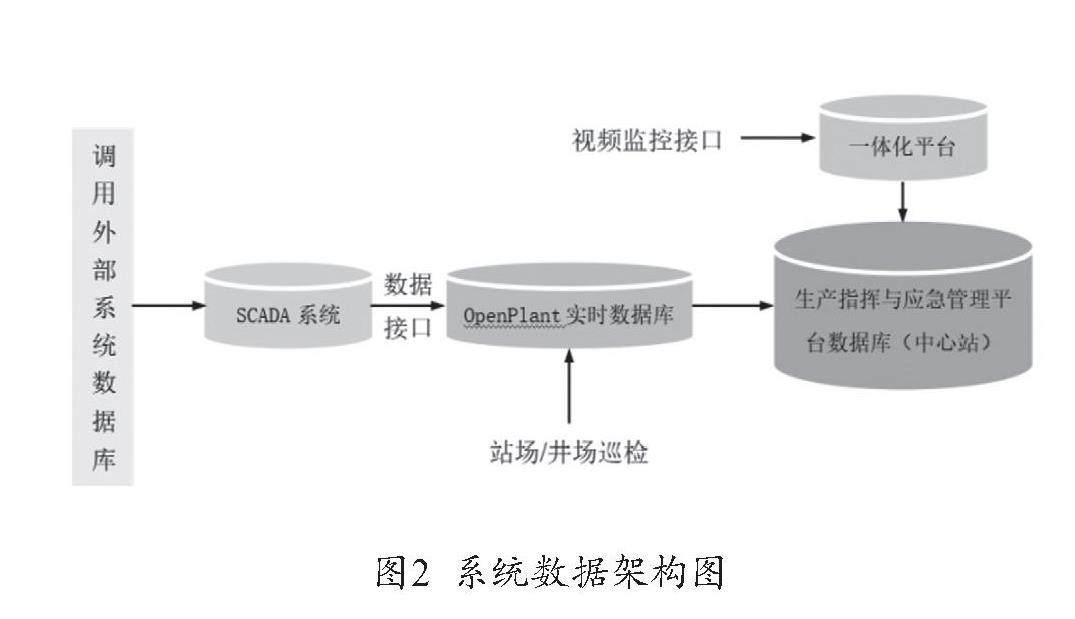

(一)數據架構

該系統數據架構(見圖2)充分考慮數據的復用性及數據共享性,利用現有數據資源,不重復錄入,大部分數據通過自動采集和API接口的方式獲取,即打通A2、A5、SCADA系統數據接口,不增加員工數據錄入工作量,進而建立支撐海量、異構數據的關系型數據庫、實時數據庫,實現快速數據處理、存儲、檢索與服務等。數據發布與業務流程相互關聯,使得崗位工作人員在使用系統時便于查詢、處理與自己工作相關的數據,進而實現業務流與數據流的統一。

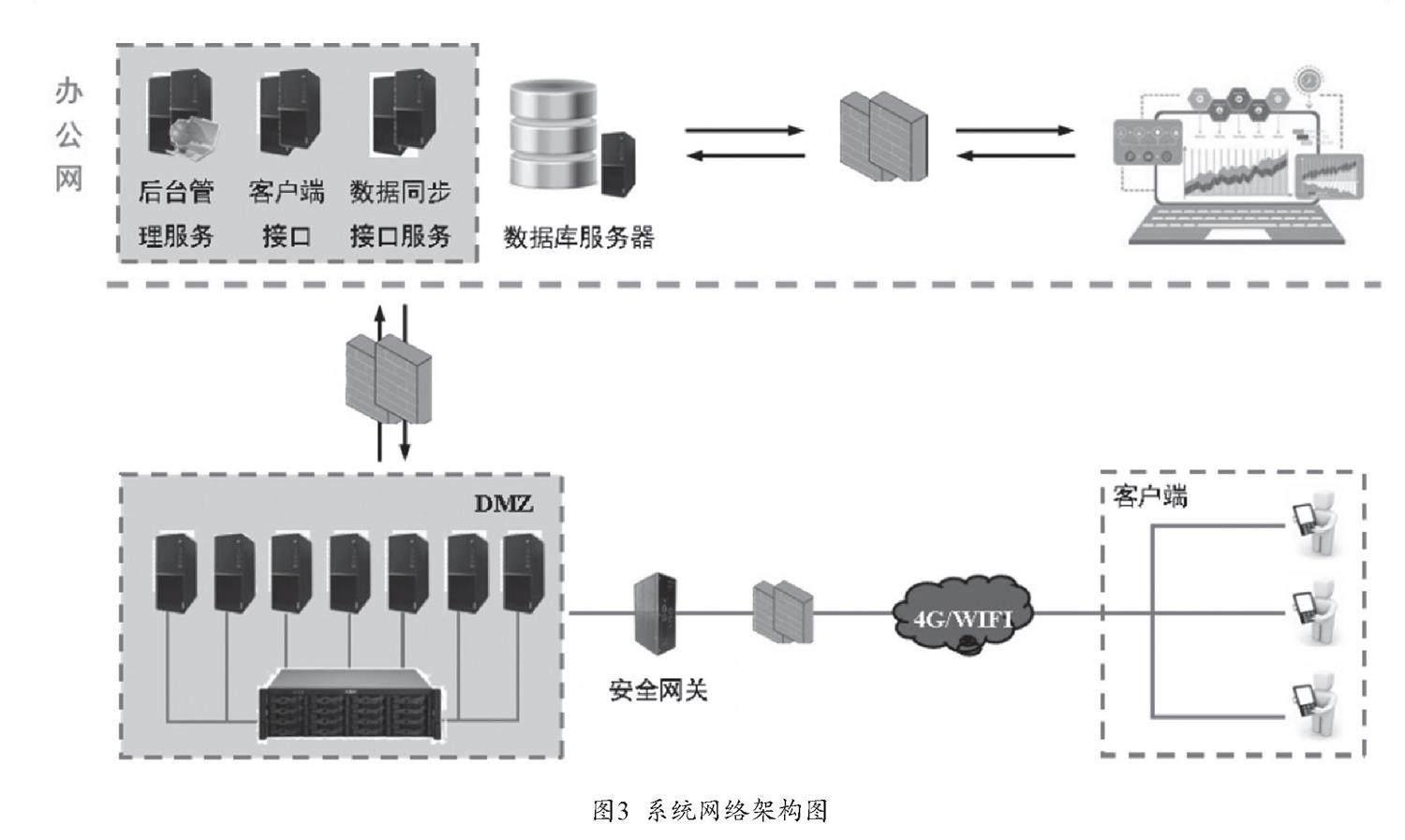

(二)網絡架構

應用及關系數據庫服務器部署于辦公網(見圖3)。作業區及中心站用戶通過辦公網訪問,移動App通過APN或DMZ轉發服務器使用公共網進行訪問。

(三)業務流程

基于生產指揮與應急管理系統運行情況,配套“工藝運行決策與風險管控系統”的建設,優化和擴展生產運行作業內容,建成作業區級生產指揮及應急管理平臺(見圖4)。主要應用“信息共享、系統聯動、協同管控、運行高效”的大監控運行模式,對生產工藝運行過程分析決策結果經系統管理人員確認后,再以任務形式自動推送至對應崗位人員的手持終端App,現場操作人員則通過手持終端將現場操作的數據填報、視頻、圖像上傳至PC端,實現了任務自動接收、工作內容自動提醒、作業過程實時監控、重點環節在線確認、工作記錄和報表自動生成等功能及現場工作任務的全過程閉環管理流程[4]。將傳統分級管理轉變為“桌面+移動”支撐遠程指揮、集中管控,深度壓縮管理層級,完成廠部生產指令直達運維班組的“點對點”大監控精準管理。

三、主要功能

(一)實現可視化生產數據管理

通過技術指標自動生成、數據關聯自動分析等多維度對比,充分挖掘數據價值,完成對生成原油生產、經營指標、日常工作等重點參數的實時展示、趨勢跟蹤,支撐專家、部門、專業之間的協同聯動,為生產管理決策提供支持,將關鍵生產管理數據變“離線”為“在線”,變“及時”為“實時”,精準定位、快速響應,實現運行態勢精準把控、過程跟蹤量化考核。生產指揮與應急管理系統運行界面(樊學采油作業區)如圖5所示。

(二)實現高效化生產工作管理

在功能設計上包含作業區、中心站兩個級別,功能上以“PC端系統+移動終端”相配合的方式,通過指令下達與操作監管聯動,完成現場工作在線發布、事件處置全程留痕、重要信息分級推送、運行效率在線分析等功能應用,強化生產過程的管控及支撐保障,幫助生產現場管理、工作標準、履職能力等進一步提升,實現生產運行高效指揮。重點工作閉環管理如圖6所示。同時開發了單井作業、站點作業、管線作業、隊伍建設等四大子系統三十多個功能模塊,通過打通數據接口,接收由采油工藝生產決策與風險管控系統推送的調參、熱洗、單量、加藥、取樣、收球等多項現場工作從派工到落實,結合兩冊管理實現了過程線上監督、職責劃分明確、任務有人落實,縱向延伸至公司、廠(處),橫向聯動機關部門、科研單位的生產調度業務“全過程數字化”閉環管理,工作效率明顯提高。

(三)實現智能化決策分析管理

打通專業業務系統壁壘,對A2、A5、SCADA系統中的重點數據信息進行交互使用,通過算法輔助,形成了前端數據采集、中端控制配套、后端智能應用初步目標,實現對生產現場井、線、站工藝運行過程中存在的問題故障進行分析決策支持(見圖7),分析決策結果自動下發至生產指揮系統,以任務形式推送至各相應的崗位進行執行操作和應急處置,同時對執行過程進行閉環管控,確保生產現場安全、高效、平穩運行。

(四)實現集約化日常工作管理

按照“一井一法、一線一策、一站一工藝、一崗一職責”的思路,對掃線、熱洗、調參、清水試壓、水井洗井、站點巡檢、管線巡護等30余項工作進行統一資源調度,同時將相關體系文件、規范標準、管理制度、工藝紀律、操作紀律及崗位職責所規定的內容有效落實到井、線、站和崗位的具體管理對象上,形成固定性和周期性的具體任務推送到各對應崗位進行操作處置[5]。日常工作管理表如表1所示。

四、應用效果

(一)工作落實得到保障

通過重點工作閉環管理、日常工作痕跡管理,確保清水試壓、巡線、掃線等30余項生產任務100%落實到井站、崗位。

(二)處理效率得到提升

通過工作任務線上發布、落實情況移動端錄入,生產數據可視、重點信息提示,中心站每日碰頭會、電話上傳下達等工作下降70%。

(三)勞動強度得到降低

與現場任務落實相關的報表自動生成,中心站監控崗報表填報工作量消減90%以上。

五、結語

通過傳統生產管理模式與信息化技術的深度融合,本系統的推廣應用改變了傳統的生產指揮調度及現場工作的管理方式,構建廠部“大監控”指揮調度中心,實現作業區級生產現場工作的閉環管理,為采油工藝生產決策與風險管控系統提供了前端數據支撐,有效保障“廠級大監控”管理模式轉型升級。下一步要在此基礎上進一步完善功能應用,爭取實現現場工作在該系統的全覆蓋應用,真正意義上實現智能化的生產指揮。

參考文獻

[1]魏舒鵬.探討集中監控技術在油田的應用[J].中國設備工程,2020(13):167-168.

[2]李晶.喇嘛甸油田北西塊地區集中監控系統應用研究[J].油氣田地面工程,2021,40(07):73-76.

[3]王宏偉,董立超,劉洋,等.采油工藝生產決策與風險管控系統[J].信息系統工程,2022(12):23-26.

[4]李峰,辛盛,陳彥利,等.淺談數字化生產指揮系統在油田生產領域的升級完善[C]//寧夏回族自治區科學技術協會.第十六屆寧夏青年科學家論壇石化專題論壇論文集.中國石油長慶油田分公司第三采油廠,2020:4.

[5]朱磊,武海鵬,張建平,等.數字化生產管理移動系統在氣田生產組織中的設計及應用[J].內蒙古石油化工,2019,45(11):37-39.

基金項目:1.頁巖油智能化提升關鍵技術研究(項目編號:2023DJ0704);2.油田廠級智能監控數據融合技術應用與分析研究(項目編號:2024D4SZ08)

作者單位:長慶油田第八采油廠科技信息部

■ 責任編輯:張津平、尚丹