鋁合金運油車不同材質副車架的對比分析

陸平忠 楊文杰 甘興川

摘要:對碳鋼材質和鋁合金材質的副車架進行了對比分析,結果發現前者用料厚度比后者薄,且整體結構設計較為簡單,無需多點進行加強;相反鋁合金副車架整體結構設計時需額外增加大量加強筋對關鍵部位進行加強,懸掛與副車架縱梁連接的方式也存在不同,仍需使用碳鋼材料配合方能連接;在相同車型,即整車額定載質量相同的情況下,碳鋼副車架設計總質量反而比鋁合金副車架輕約100 kg,同時鋁合金副車架生產總成本遠高于碳鋼副車架。研究表明,碳鋼副車架目前仍是鋁合金運油半掛車的首選。

關鍵詞:鋁合金運油半掛車;碳鋼副車架;鋁合金副車架;整體結構設計;總質量;成本

中圖分類號:U463? 收稿日期:2024-03-11

DOI:1019999/jcnki1004-0226202406016

1 前言

21世紀初期,我國運輸汽油、柴油等油品仍使用的是碳鋼運油車,其材料成本較低,制造工藝相對簡單,價格低廉,但碳鋼運油車自重大、質量利用系數低、油耗大,易生銹腐蝕而污染環境,同時為應對全球變暖和能源危機,倡導低碳經濟,中國政府也制定出減少CO2的排放計劃,因此更安全環保的鋁合金材料在交通運輸中得以廣泛運用。

副車架是汽車底盤關鍵零部件之一,有著連接懸掛與車身的重要作用。鋁合金運油半掛車屬于專用汽車中的罐式半掛車,多用于運輸汽油、柴油等介質,主要由罐體總成、底架總成、行走機構總成、牽引裝置等組成,其中行走機構總成又包含副車架總成、懸掛總成、輪胎等部件。鋁合金運油半掛車的副車架總成按材質分類可分為兩種:碳鋼材質和鋁合金材質。鐵和鋁屬于兩種不同的元素,鋁合金的密度較小,只是碳鋼的1/3,同時兩者力學性能也不同,所以碳鋼材質和鋁合金材質副車架從整體結構的設計、材料厚度選擇、總質量、加工工藝、成本等均存在明顯的差異。

鋁合金材料具有如下特點:密度小、導電性好、耐蝕性強、散熱性好和易于加工等[1];該材料可焊接、可彎曲及壓力加工,可加工性較高;鋁合金罐式車還具有殘值價值更高、使用壽命長、更環保和更節能等特點[2]。鋁合金罐式車中的鋁合金運油半掛車從罐體總成、底架總成、附件總成等都已使用鋁合金材料替代碳鋼材料,以達到降低整車總質量的目的,便于運輸更多的油品,降低運輸能耗。副車架作為專用汽車的關鍵零部件之一,連接著車身和懸掛,現階段已有部分車型使用鋁合金副車架,但大部分車型仍使用碳鋼副車架。本文對現有49立方鋁合金運油半掛車兩種材質的副車架整體結構的設計、材料厚度選擇、總質量、加工工藝、成本等開展對比分析,以供設計生產參考借鑒。

2 整體結構設計對比

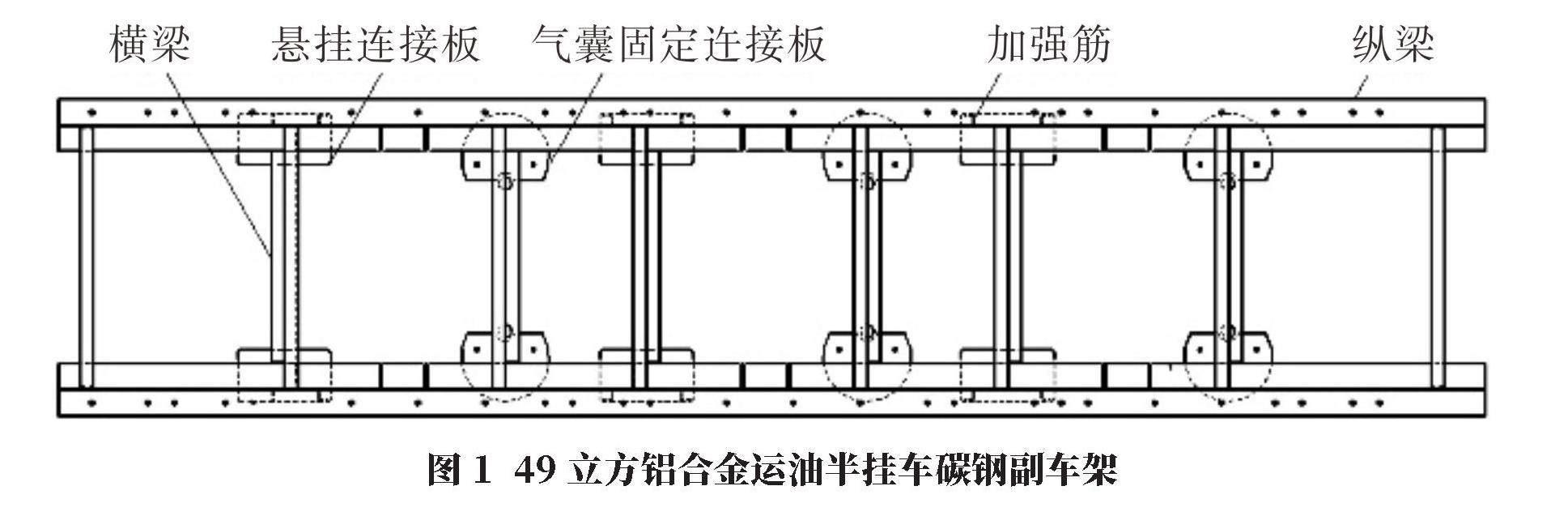

圖1是49立方鋁合金運油半掛車碳鋼副車架的工程圖,該副車架由碳鋼材質的縱梁、橫梁、懸掛連接板、氣囊固定連接板、加強筋等關鍵部件組成,零件數量共計46件,上述部件均采用焊接的方式進行連接,其中加強筋主要用于懸掛連接板位置的加強。

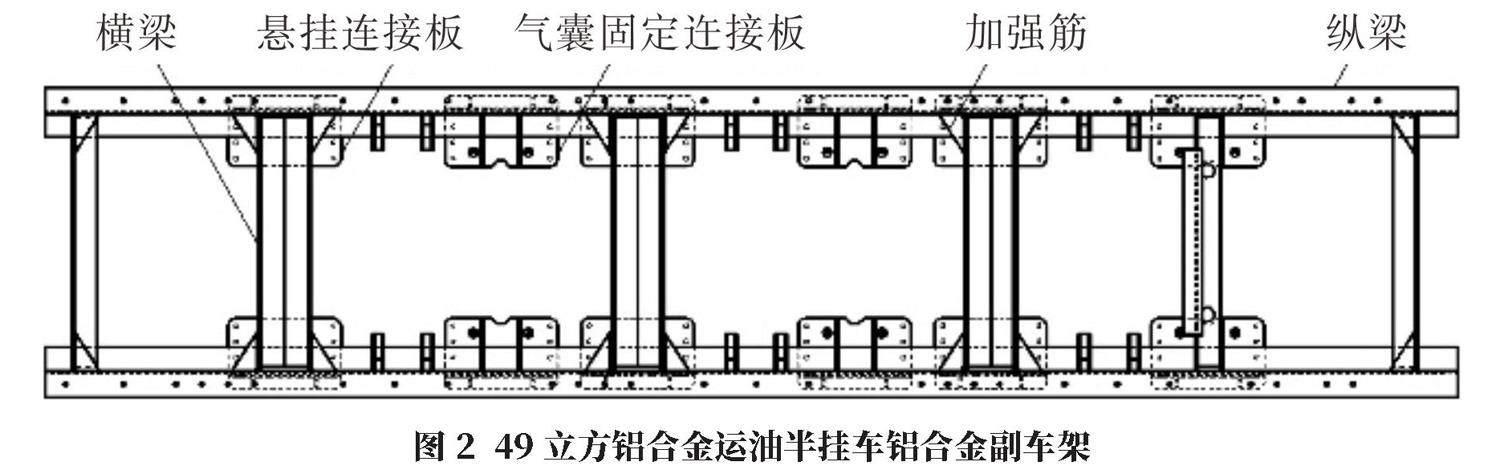

圖2是49立方鋁合金運油半掛車鋁合金副車架的工程圖,該副車架由鋁合金材質的縱梁、橫梁、加強筋、懸掛連接板、氣囊固定連接板等關鍵部件組成,零件數量共計73件,上述部件大部分采用焊接的方式進行連接,但由于懸掛為碳鋼材質,無法與鋁合金副車架直接通過焊接方式連接,需增加碳鋼材質懸掛連接板先與懸掛支座焊接,再和鋁合金材質懸掛連接板及縱梁進行螺栓連接;此外,氣囊的固定連接也需使用碳鋼材質的連接板與鋁合金副車架上焊接的鋁合金材質氣囊固定連接板及縱梁螺栓連接固定。

兩種副車架的主體結構相同,但鋁合金副車架相較于碳鋼副車架部件數量明顯增加,主要用于加強橫梁和連接板受力較大的部位,其中中部位置三根橫梁均為L形鋁材拼接的U形拼接件且在橫梁兩端均增加折彎加強筋,用于提升和保證整體強度,分散受力;懸掛連接板和氣囊固定連接板位置均需增加加強板加強及分散受力,同時也增加使用了碳鋼材質的懸掛連接板和氣囊固定連接板。此外,在后續使用過程中,由于鋁合金副車架的鋁合金材質連接板及縱梁均通過螺栓與碳鋼材質連接板連接,需要定期對螺栓的緊固情況進行確認并及時緊固,如未能定期檢查易出現螺栓松動,導致鋁合金材質連接板及縱梁側面的連接孔出現逐步擴大的情況,即使發現后緊固也會出現再次松動,從而影響和危害整車使用安全。

綜上所述,碳鋼副車架整體結構較鋁合金副車架更為簡單,零件數量也更少,連接方式更簡單、更安全,后期維護相對省時省力省心,所以從設計方面考慮,碳鋼副車架明顯優于鋁合金副車架。

3 材料厚度選擇對比

碳鋼副車架和鋁合金副車架在選擇用料厚度時,需要結合碳鋼材質和鋁合金材質的力學性能進行選擇。例如副車架Z形左右縱梁,碳鋼副車架使用的是高強度鋼折彎,選用適合作為大梁材料的熱板T510L,厚度為6 mm,常溫下的抗拉強度510~630 MPa,屈服強度≥355 MPa,整體強度較高;鋁合金副車架使用Z形鋁型材作為縱梁,材質為鋁合金6061-T6,常溫下的抗拉強度≥290 MPa,延伸強度≥240 MPa。通過對比可以看出鋁合金材質的強度要弱于高強度鋼,在受力相同的情況下,縱梁Z形鋁型材厚度需要加大,選用厚度為12 mm的型材。同理,鋁合金副車架的橫梁、懸掛連接板、氣囊固定連接板等關鍵部件的用料厚度均大于碳鋼副車架,約呈2倍的關系。

4 總質量對比

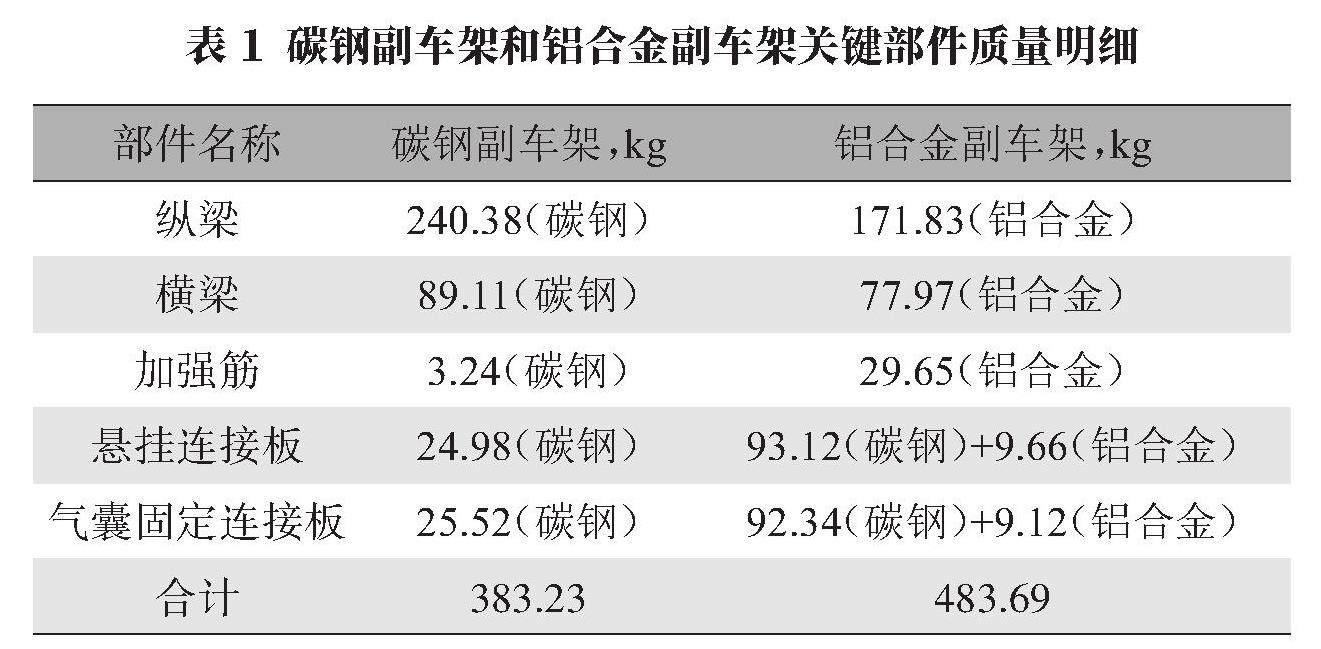

鋁合金的密度約為鐵的1/3,假設在結構相同的情況下,即使鋁合金副車架用料厚度是碳鋼副車架的2倍,鋁合金副車架總質量也會比碳鋼副車架輕約1/3,但實際設計時為保證有效強度和正常連接,鋁合金副車架比碳鋼副車架多出27件部件用于加強和連接配合,表1為兩種副車架關鍵部件的質量明細。

從表1中可以看出,鋁合金副車架的Z形材左右縱梁即使厚度為碳鋼副車架的2倍,但總的質量仍比碳鋼副車架輕了近1/3;同時橫梁厚度為碳鋼副車架橫梁的2倍,且鋁合金副車架中部3根橫梁使用U形拼接件,數量也有所增加,但橫梁的總質量仍比碳鋼副車架的橫梁輕約11 kg。通過對比,可以發現鋁合金副車架用于加強和連接懸掛及固定氣囊的碳鋼材質連接板極大地增加了鋁合金副車架的總質量,也導致看似應該更輕的鋁合金副車架變得更沉重,反而比碳鋼副車架總質量重了約100 kg,未能達到降重的目的。

5 加工工藝對比

51 下料工藝

碳鋼副車架部件均采用激光下料,縱梁、橫梁、U形加強筋使用折彎機折彎,加工工藝較為簡單;鋁合金副車架的縱梁、橫梁通常訂購鋁型材,再通過鋸床按尺寸切割、打磨,其余部件采用激光下料,U形加強筋等少部分部件使用折彎機折彎,加工工藝也相對簡單。

52 拼裝工藝

碳鋼副車架和鋁合金副車架主體結構均采用焊接工藝進行連接,但因為鋁合金副車架中部橫梁及加強筋數量增加,導致整個副車架的焊縫長度明顯增加,增大焊絲等耗材的消耗,額外增加焊接工時,整體的加工成本增高。此外鋁合金材質的熱導率和比熱容均比碳鋼材質高,約高出兩倍以上,導致在焊接鋁合金材質時,能量除了消耗在融化的鋁合金熔池之外,更多的熱量消耗于周邊金屬部位,如需保證焊接接頭質量,需要采用能量集中和功率大的能源或采用預熱等工藝,必定導致焊接成本的增加,相反碳鋼材質則不會出現上述情況。

53 表面處理工藝

焊接后的碳鋼副車架為防止生銹需要額外增加噴涂油漆的工藝,但鋁合金副車架不需要,由于鋁與空氣中的氧氣極易形成致密結實的氧化鋁保護膜,無需噴漆也不會出現生銹,且光澤度較好。在后續使用過程中,經過雨水和陽光的照射,碳鋼副車架裸露的部位如噴漆效果不達標會出現腐蝕的情況。

6 成本對比

副車架成本主要包含原材料費用、加工費用兩個方面,此外碳鋼副車架相比于鋁合金副車架需額外增加油漆處理工藝,該成本也需要計入。

鋁和鐵分別是地殼含量第一和第二高的金屬元素,儲量巨大,但因為鋁的提煉工藝難度高,儲備和運輸成本大等諸多因素影響,鋁合金原材料成本比碳鋼要更高。截至2024年3月1日,通過查詢:鋁錠材料單價約為18 950元/t,鋁錠加工費用約為7 500元/t;碳鋼高強度板單價約為5 100元/t。其中碳鋼副車架原材料費用為碳鋼副車架總質量與每噸材料單價的乘積,約為1 95447元;鋁合金副車架原材料費用為鋁合金副車架總質量與每噸材料單價及加工費用之和的乘積再加上所用碳鋼連接板材料費用,約為8 83403元。

根據內部生產測算統計,碳鋼副車架的加工費用共計約88953元/臺,包含零件加工和拼裝焊接的費用、油漆工時費用;鋁合金副車架的加工費用共計約62967元/臺,包含零件加工和拼裝焊接的費用。因此,將上述成本匯總相加即為兩種副車架的總成本,表2為碳鋼副車架和鋁合金副車架成本匯總明細。

表2 碳鋼副車架和鋁合金副車架成本匯總明細

[項目????? 碳鋼副車架,元/臺????? 鋁合金副車架,元/臺?? 原材料費用??? 1 95447?????? 8 83403?????? 加工費用(下料及拼裝焊接)?????? 13898?? 62967?? 油漆工時費用?????? 75055?? 無??? 合計?????? 2 88400?????? 9 46370?????? ]

通過對比可以發現鋁合金副車架材料成本要遠高于碳鋼副車架,且已高出4倍以上;另外鋁合金副車架加工費用即使無油漆工時費用,但合計后總成本也遠高于碳鋼副車架,已超出3倍有余。在競爭殘酷的鋁合金半掛運油車市場中,高額的生產成本是企業無法承受的,所以從經濟性考慮,碳鋼副車架明顯優于鋁合金副車架。

7 結語

在鋁合金運油半掛車副車架的設計及制造生產過程中,碳鋼副車架無論從整體結構設計、總質量、成本等方面均優于鋁合金副車架,性價比更高。汽車輕量化是當今汽車創新工程的技術發展方向,是21世紀世界汽車創新的前沿和熱點[3]。鋁合金材料的運用極大地降低了整車的總質量,副車架作為連接罐體與懸掛的重要部件,在保證強度的前提下,鋁合金副車架尚未能達到輕量化的目標。在不久的將來,隨著科學技術的不斷進步,設計者通過對結構的合理改進,運用性能將得到極大提升的材料,無論碳鋼副車架,還是鋁合金副車架都將實現輕量化的目標,滿足市場的需求。

參考文獻:

[1]杜文學,周勇鋁合金罐式運輸半掛車技術淺析[J]安徽電子信息職業技術學院學報,2014,13(5):42-44.

[2]袁巨偉中國鋁合金罐式車發展前景(上)[J]專用汽車,2012(1):46-49.

[3]皮佑國,黃堅,范建湘鋁合金罐式運輸車制造技術[J]科技創新導報,2010(29):19.

作者簡介:

陸平忠,男,1991年生,初級工程師,研究方向為專用車產品設計。