對(duì)精益智造工廠某純電動(dòng)汽車電機(jī)懸置的裝配分析

朱遠(yuǎn)錢 蔣常林

關(guān)鍵詞:電機(jī)懸置;裝配分析;降本增效

中圖分類號(hào):U466 文獻(xiàn)標(biāo)識(shí)碼:A

0引言

電機(jī)懸置作為電動(dòng)汽車動(dòng)力總成連接車架的重要部件,起到支撐、限位和隔振作用,如果裝配不到位,容易引起整車的抖動(dòng)和噪聲、影響電機(jī)的穩(wěn)定性,嚴(yán)重時(shí)甚至?xí)嗔衙撀溥M(jìn)而引起汽車失控,危脅駕駛員和行人的生命安全[1]。本文就某款純電汽車的電機(jī)懸置特殊空間結(jié)構(gòu),結(jié)合精益智造工廠產(chǎn)線特點(diǎn)以及后續(xù)共線車型的空間結(jié)構(gòu),逐步分析,如何實(shí)現(xiàn)裝配生產(chǎn),并最大化利用工具以降低成本。

1 電機(jī)懸置裝配現(xiàn)狀及背景

1.1 電機(jī)懸置的結(jié)構(gòu)和空間

電機(jī)懸置是用于減少并控制驅(qū)動(dòng)電機(jī)總成振動(dòng)的傳遞,并起到支承作用的汽車動(dòng)力總成件[2]。其匹配優(yōu)化的著眼點(diǎn)則應(yīng)該是動(dòng)力總成的扭矩,電機(jī)懸置系統(tǒng)首先應(yīng)該具備足夠的抗扭限位能力[3]。目前國(guó)內(nèi)外廠商的純電車型基本上都是使用簡(jiǎn)單有效的質(zhì)心布置方式,其中絕大多數(shù)采用三點(diǎn)懸置,即整個(gè)電機(jī)懸置系統(tǒng)會(huì)分成3 個(gè)部分,從3 個(gè)位置連接驅(qū)動(dòng)電機(jī)總成和副車架總成,這也是本文分析的新能源車型所采用的結(jié)構(gòu)[4]。

這種結(jié)構(gòu)要求在靜止?fàn)顟B(tài)時(shí),3 個(gè)電機(jī)懸置點(diǎn)Z 向受力接近相等,動(dòng)力總成輸出最大扭矩時(shí)3 個(gè)電機(jī)懸置點(diǎn)以Z 向受力為主,X 向和Y 向受力要盡量的小。同時(shí),還要避免占用太多的前艙內(nèi)X 向距離,以保證正碰和偏置碰時(shí)的吸能空間。更要綜合考慮電機(jī)、副車架等相搭接匹配的零件,與周邊其余零件的間隙空間。如此各種條件限制下,會(huì)導(dǎo)致電機(jī)懸置的裝配空間狹小甚至不滿足工具擰緊空間要求。

1.2 擰緊工具的分析

在選擇螺栓擰緊工具時(shí),應(yīng)首先了解螺栓擰緊工具的基本原理及相關(guān)參數(shù),根據(jù)零件的緊固件設(shè)計(jì)的扭矩范圍來選擇合適量程的工具。首要保證工具可以滿足緊固零件的需求[5],然后根據(jù)工具的結(jié)構(gòu)特性,同時(shí)結(jié)合產(chǎn)品結(jié)構(gòu)空間特性及裝配效率、裝配現(xiàn)場(chǎng)要求,選擇合適的擰緊工具。對(duì)此,根據(jù)零件設(shè)計(jì)的狀態(tài)和信息,經(jīng)過調(diào)研分析,最終選擇了目前市場(chǎng)上銷售以及工廠內(nèi)使用的大量程定扭擰緊電槍(圖1)。

2 裝配分析

2.1 零件裝配順序分析

汽車零件裝配需要分析其位置以及其他零件的搭配關(guān)系,在滿足該零件裝配的同時(shí)也要確保不會(huì)影響其他零件裝配,還要結(jié)合生產(chǎn)線的特性,以免降低裝配生產(chǎn)效率。本文分析某款新能源車型的電機(jī)懸置,主要相關(guān)零件有驅(qū)動(dòng)電機(jī)總成、副車架總成,電機(jī)懸置總成則分為電機(jī)左懸置、電機(jī)右懸置和電機(jī)后懸置(圖2)。以這3 種零件為基座,其他零件有序地布置在其上,電機(jī)懸置螺栓緊固所需工具布置空間又大,所以副車架總成、驅(qū)動(dòng)電機(jī)總成和電機(jī)懸置需優(yōu)先裝配。

2.2 裝配操作路徑分析

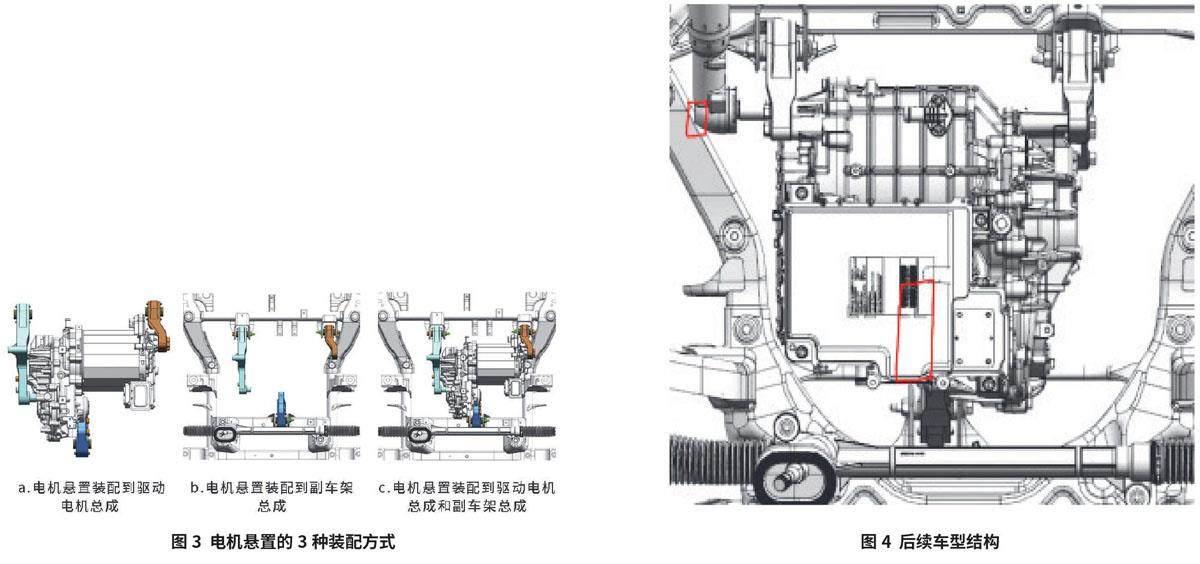

從工具使用方法上分析,電槍的擰緊方向?yàn)榫o固件的軸向方向,需要緊固件軸向上有足夠電槍和套筒放置的空間。從零件結(jié)構(gòu)上分析,電機(jī)懸置可先與驅(qū)動(dòng)電機(jī)總成裝配再整體與副車架總成連接,也可先與副車架總成連接成整體再與驅(qū)動(dòng)電機(jī)總成連接,還可將副車架總成和驅(qū)動(dòng)電機(jī)總成放置到特定的分裝臺(tái)上后同時(shí)連接二者。3 種不同的裝配順序使得緊固件軸向上的空間也不盡相同(圖3)。下面,進(jìn)一步從以下3 種裝配順序分析操作路徑。

(1)電機(jī)懸置先與驅(qū)動(dòng)電機(jī)總成連接后與副車架總成連接(圖3a)。電機(jī)懸置與驅(qū)動(dòng)電機(jī)總成連接,螺栓擰緊軸向空間充足。再將之與副車架連接時(shí),電機(jī)左懸置擰緊螺栓端空間滿足但螺母端空間偏小,電機(jī)右懸置螺栓端和螺母端的空間都足夠,而電機(jī)后懸置僅螺栓端滿足,且電槍需要從轉(zhuǎn)向機(jī)與副車架橫梁之間穿過。

(2)電機(jī)懸置先與副車架總成連接后與驅(qū)動(dòng)電機(jī)總成連接(圖3b)。電機(jī)懸置與副車架總成連接,雖然空間充足,但是電機(jī)懸置位置可以繞螺栓軸轉(zhuǎn)動(dòng),位置無法精準(zhǔn)定位。因此不能提前擰緊緊固件,需要等驅(qū)動(dòng)電機(jī)總成與電機(jī)懸置連接好之后才能擰緊。而電機(jī)懸置與副車架總成連接端的情況與裝配順序(1)一致,電機(jī)懸置與驅(qū)動(dòng)電機(jī)總成連接端需要電槍擺至特定的角度才有足夠的電槍擰緊空間。

(3)電機(jī)懸置同時(shí)連接到驅(qū)動(dòng)電機(jī)總成與副車架總成(圖3c)。該方式連接預(yù)緊時(shí)空間足夠,擰緊時(shí)又與裝配順序(2)的擰緊情況一致。

綜上,裝配順序(1)可以提前擰緊驅(qū)動(dòng)電機(jī)總成側(cè)的螺栓,空間充裕;順序(2)和順序(3)相差不大,電槍空間受限,需要從特定的角度擰緊。

3 方案分析

3.1 裝配方案

根據(jù)零件和工具結(jié)構(gòu)空間、裝配路徑,后續(xù)配置結(jié)構(gòu)等,結(jié)合精益智造工廠產(chǎn)線節(jié)拍、工位布局、人員數(shù)量以及設(shè)備需求等方面進(jìn)一步分析。裝配方案如下。

(1)電機(jī)懸置先分裝到驅(qū)動(dòng)電機(jī)總成再吊裝。即員工先將驅(qū)動(dòng)電機(jī)總成吊到分裝臺(tái)上,將電機(jī)懸置連接預(yù)裝到驅(qū)動(dòng)電機(jī)總成,擰緊電機(jī)懸置連接驅(qū)動(dòng)電機(jī)總成的緊固件扭矩。隨后再分別將副車架總成和分裝好懸置的驅(qū)動(dòng)電機(jī)大總成吊到產(chǎn)線工位的托盤上,將電機(jī)懸置連接到副車架,最后擰緊電機(jī)懸置連接到副車架的緊固件扭矩。

(2)電機(jī)懸置先分裝到副車架總成再吊裝。即員工先將副車架總成吊到產(chǎn)線工位的托盤上,然后將電機(jī)懸置連接預(yù)裝到副車架總成。隨后將驅(qū)動(dòng)電機(jī)總成吊到托盤,并將電機(jī)懸置連接預(yù)裝到驅(qū)動(dòng)電機(jī)總成上,最后擰緊電機(jī)懸置所有緊固件扭矩。

(3)先吊裝再拼裝電機(jī)懸置。即員工先將副車架總成和驅(qū)動(dòng)電機(jī)總成都吊裝到產(chǎn)線工位的托盤上,然后拿電機(jī)懸置連接預(yù)裝到副車架總成和驅(qū)動(dòng)電機(jī)總成,最后打緊電機(jī)懸置所有緊固件扭矩。

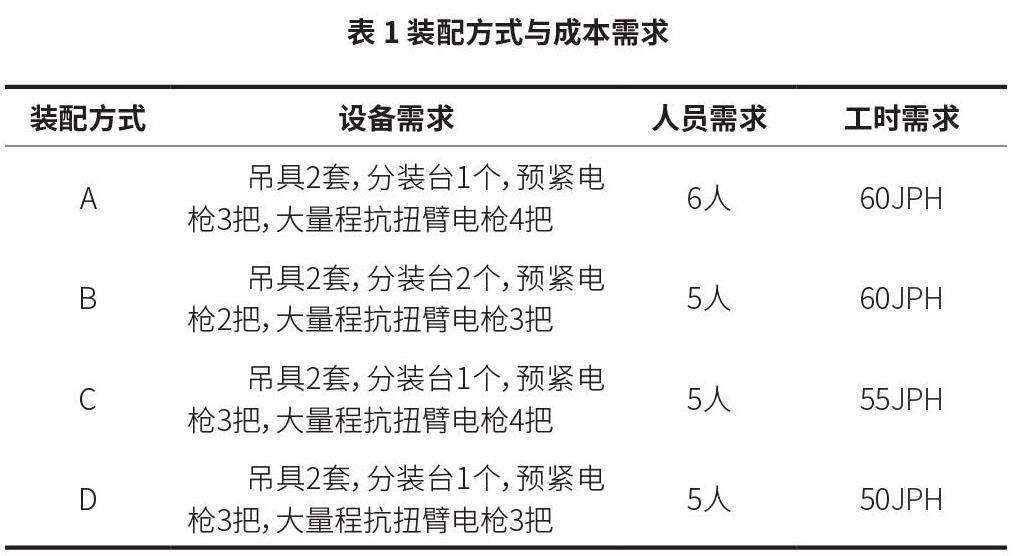

降本增效是企業(yè)經(jīng)營(yíng)發(fā)展過程中的一個(gè)永恒主題,企業(yè)能否長(zhǎng)遠(yuǎn)的發(fā)展,最重要的一點(diǎn)就是如何降低成本,使企業(yè)效益最大化。為貫徹落實(shí)降本增效方針,同時(shí)保證裝配生產(chǎn)節(jié)拍以及效率,需要所增加的工位和設(shè)備的布局滿足后續(xù)類似結(jié)構(gòu)車型的生產(chǎn)需求,做到同一產(chǎn)線能夠兼容生產(chǎn)多款車型及其多種配置,以實(shí)現(xiàn)精益智造工廠的多種類、小批量以及高效率生產(chǎn)模式。根據(jù)后續(xù)三點(diǎn)式電機(jī)懸置車型的設(shè)計(jì)空間結(jié)構(gòu)(圖4),在電機(jī)懸置同時(shí)連接上驅(qū)動(dòng)電機(jī)總成和副車架總成后,電機(jī)后懸置在驅(qū)動(dòng)電機(jī)總成側(cè)的3 個(gè)緊固點(diǎn),以及電機(jī)左懸置在驅(qū)動(dòng)電機(jī)總成側(cè)的最靠下邊那一個(gè)緊固點(diǎn),工具空間是不足的。必須要在電機(jī)懸置、驅(qū)動(dòng)電機(jī)總成和副車架總成連接一體之前,先將其緊固好扭矩,由此可排除方案(2)和方案(3)。

針對(duì)方案(1)進(jìn)一步分析。

裝配方式A :在分裝臺(tái)預(yù)裝3 個(gè)電機(jī)懸置到驅(qū)動(dòng)電機(jī)總成并緊固扭矩,然后到工位托盤將電機(jī)懸置與副車架總成連接并緊固。

裝配方式B :在分裝臺(tái)預(yù)裝3 個(gè)電機(jī)懸置到驅(qū)動(dòng)電機(jī)總成,但只緊固電機(jī)左懸置和電機(jī)后懸置的螺栓扭矩;到工位托盤連接副車架總成之后,再緊固電機(jī)右懸置在驅(qū)動(dòng)電機(jī)總成側(cè)的螺栓扭矩與副車架總成側(cè)的螺栓扭矩。

裝配方式C :在分裝臺(tái)預(yù)裝電機(jī)左懸置和電機(jī)后懸置到驅(qū)動(dòng)電機(jī)總成并緊固扭矩;然后到工位托盤預(yù)裝電機(jī)右懸置到驅(qū)動(dòng)電機(jī)總成,并將3 個(gè)電機(jī)懸置與副車架總成連接;最后緊固剩余緊固點(diǎn)扭矩。

裝配方式D :在分裝臺(tái)預(yù)裝電機(jī)左懸置和電機(jī)后懸置到驅(qū)動(dòng)電機(jī)總成,并緊固電機(jī)后懸置在驅(qū)動(dòng)電機(jī)總成側(cè)的三個(gè)緊固點(diǎn),以及電機(jī)左懸置在驅(qū)動(dòng)電機(jī)總成側(cè)的最靠下邊一個(gè)緊固點(diǎn)扭矩;然后到工位托盤預(yù)裝電機(jī)右懸置到驅(qū)動(dòng)電機(jī)總成,并將3 個(gè)電機(jī)懸置與副車架總成連接,最后緊固剩余緊固點(diǎn)扭矩。各方案成本需求見表1。

其中托盤沿用產(chǎn)線在用的改造支撐和定位即可,且是所有方案所必須的,另做考慮。各裝配方式的成本綜合對(duì)比考慮,裝配方式B 最優(yōu),故選擇在分裝臺(tái)預(yù)裝3 個(gè)電機(jī)懸置到驅(qū)動(dòng)電機(jī)總成。但只緊固電機(jī)左懸置和電機(jī)后懸置的螺栓扭矩,到工位托盤連接副車架總成之后,再緊固電機(jī)右懸置在驅(qū)動(dòng)電機(jī)總成側(cè), 螺栓扭矩和在副車架總成側(cè)螺栓扭矩的裝配方案。

3.2 設(shè)計(jì)防螺母跟轉(zhuǎn)工裝

方案既定,但想提高裝配效率還需解決一個(gè)問題。由于緊固結(jié)構(gòu)的設(shè)計(jì)是通孔用穿螺栓搭配螺母的緊固方式,電槍擰緊螺栓一端時(shí)螺母一端會(huì)跟轉(zhuǎn),這就需要設(shè)計(jì)一個(gè)工裝防螺母跟轉(zhuǎn)。若是設(shè)計(jì)在抗扭臂上增加工裝夾具,加之本來電槍就比較笨重,會(huì)使得電槍使用過程中不好操控,所以需要考慮一種簡(jiǎn)單輕便又實(shí)用的工裝。

該工裝結(jié)構(gòu)如圖5所示。鐵柱焊接到抗扭臂連接板上,尾端焊接一塊擋板防止扳手掉落;套筒扳手作用于螺母,卡在鐵柱上防止跟轉(zhuǎn);扳手上設(shè)計(jì)有一根彈簧連接一個(gè)夾子,可夾到電機(jī)懸置的安裝支架上防止套筒脫出螺母。如此一個(gè)簡(jiǎn)單實(shí)用的工裝就有效地解決了螺母跟轉(zhuǎn)的問題。

4 結(jié)束語

本文介紹了對(duì)于某款車型電機(jī)懸置的分析,從了解電機(jī)懸置的兩件結(jié)構(gòu)和極其相關(guān)零件的空間布局,到擰緊工具的選擇,繼而分析裝配順序和路徑,找出可行的裝配方案。在針對(duì)跟轉(zhuǎn)問題時(shí)可設(shè)計(jì)簡(jiǎn)單的工裝輔助裝配,做到降本增效實(shí)現(xiàn)高效裝配生產(chǎn)的目的。希望讀者通過閱讀本文,能夠了解到零件分析的一種思路,在實(shí)際應(yīng)用上有一定的幫助。

作者簡(jiǎn)介:

朱遠(yuǎn)錢,本科,助理工程師,研究方向?yàn)槲锢韺W(xué)。

蔣常林,本科,高級(jí)工程師,研究方向?yàn)闄C(jī)械電子工程。