碳化硅納米材料及其衍生碳在超級電容器領域的應用

摘要:超級電容器由于充放電速度快、循環壽命長、成本低、環境友好等特性在眾多儲能器件中脫穎而出。在各類電極材料中,碳化硅(SiC)納米材料及其衍生碳因其高穩定性、優異的導電性等優勢被認為是極具應用前景的超級電容器電極材料。本文首先系統地闡述了SiC納米材料及其衍生碳的常用制備方法;然后,詳細綜述了SiC納米材料及其衍生碳在超級電容器應用中的研究進展,總結“高導電碳材料復合”、“雜原子摻雜”、“贗電容材料復合”、“多級孔結構的設計”、“化學活化”等電化學性能的提升策略;最后,對SiC納米材料及其衍生碳在超級電容器儲能領域中應用存在的挑戰和機遇進行展望。

關鍵詞:碳化硅;碳化硅衍生碳;雙電層電容;贗電容

中圖分類號:O646

1 引言

當代社會對可再生環境能源的開發和儲存需求日漸迫切,設計兼具高能量密度、高功率密度、長壽命、綠色環保和低成本的新型能量儲存和轉換裝置迫在眉睫1–6。具有快速充電能力、高功率密度、優異的倍率能力、安全等優勢的超級電容器可以滿足儲能器件的眾多要求7–10。因此,超級電容器作為未來電子系統必需的儲能設備具有廣闊的應用前景。但超級電容器的能量密度仍然低于電池,這是限制超級電容器開發和廣泛應用的瓶頸性問題。故開發兼具高功率和高能量密度的超級電容器器件意義深遠。

超級電容器主要由電極材料、電解質、隔膜及集流體組成。超級電容器的能量存儲主要是來源于內部電荷的累積或可逆的表面氧化還原反應。根據電荷存儲過程,超級電容器可分為兩種類型:(1)雙電層電容(EDLC),其特征是電荷在電極和電解質之間的界面處積累形成雙電層電容。一般地,具有高比表面積的碳及其衍生物如活性炭、石墨烯和碳化硅(SiC)是廣泛使用的EDLC材料11;(2)贗電容,其中電容主要源于電極和電解質之間的快速法拉第氧化還原反應。通常,過渡金屬化合物(如氧化物、氫氧化物、硒化物、硫化物、磷化物等)和導電聚合物是主要的贗電容材料12,13。

在各種已開發的電極材料中,SiC納米材料由于具有一系列獨特的物理化學性質脫穎而出14–16。首先,SiC是一種sp3雜化、由共價鍵結合的化合物,具備帶隙可調的特性。更重要的是,SiC納米材料具有高電解質相容性、高比表面積、較高的表面活性、出色的倍率性能和循環穩定性,被認為是極具前景的超級電容器電極材料。目前,研究學者已經通過不同工藝制備出了各種維度的SiC納米材料,如零維SiC納米顆粒、一維SiC納米線、二維SiC納米片。此外,SiC納米材料的衍生物——SiC衍生碳(SiC-CDC)憑借高比表面積、自身結構可調性及多樣性等優勢在超級電容器電極材料方面同樣表現出巨大的應用潛力。

本文聚焦于SiC納米材料及其衍生碳在超級電容器領域的研究進展;歸納SiC納米材料及其衍生碳的主要制備方法,討論不同制備方法的優缺點,重點解析了最近關于SiC納米材料及其衍生碳基超級電容器電極材料性能提升策略及相關研究進展。最后,總結并展望了SiC納米材料及其衍生碳在超級電容器領域應用所面臨的挑戰和未來發展方向。

2 SiC納米材料及其衍生碳的制備方法

2.1 SiC納米材料制備方法

2.1.1 模板法

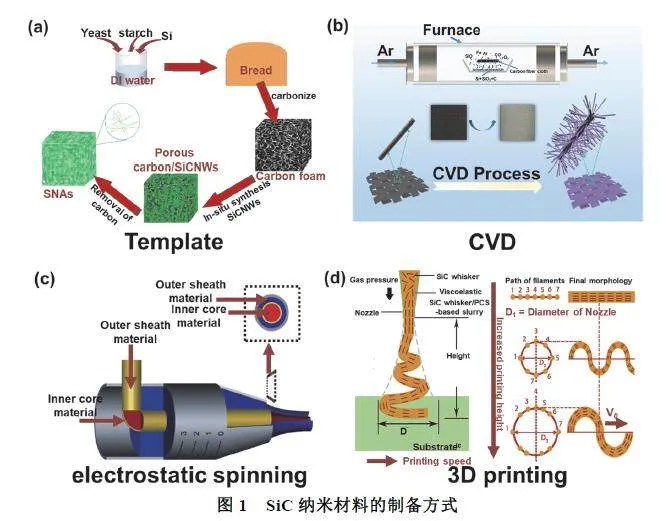

模板法一般是利用一些特定模板(如納米球、納米管、納米線等)與易于揮發的氧化物、鹵化物等反應制備SiC納米材料的方法。Zhou等17以碳納米管、SiO為原料,在1700 °C下合成了比碳納米管長度及直徑均大一個數量級的實心SiC晶須。碳納米管的高反應活性和幾何構型是在沒有催化劑輔助下成功制備實心SiC晶須的關鍵。近期,Liang等18提出了一種以Si粉為硅源、面包為模板和碳源制備三維大尺寸SiC納米線氣凝膠(SNAs)的簡單綠色方法(圖1a);在面包形成的碳泡沫孔隙中,Si與C原位反應合成SiC納米線,通過分支、纏繞和相互交叉作用,自組裝形成高度多孔的三維結構;碳泡沫模板通過反應消耗及空氣氧化去除,即可得到SiC納米線氣凝膠。

雖然通過模板法可獲得直徑均勻的SiC納米材料,但由于碳納米管等模板的使用提高了實驗成本,且合成工藝復雜,其孔徑分布與模板密切相關,制備的SiC納米材料形貌尺寸易受到生長模板的限制,后續也可能出現模板難以去除的問題,而且產量較低,不利于大規模工業化生產。

2.1.2 CVD法

化學氣相沉積(CVD)法是指在一定的壓力和反應溫度下,氣體前驅體(硅源及碳源氣體)通過載氣被輸運至基底上形成具有一定形態的SiC納米材料。通常,硅烷、固相硅或其氧化物等用作硅源;甲烷、乙烯和丙烷等碳氫化合物或石墨粉、樹脂粉等用作碳源。Liu等19以SiO2、Si、C粉為原料,研究了催化劑對SiC納米線形貌及生長模式的影響(圖1b),發現催化劑的引導及限制作用對定向SiC納米線陣列的形成起關鍵作用。在使用催化劑的情況下,SiC納米線主要受氣-液-固反應機理控制;而在無催化劑狀態下,SiC納米線在基底上呈隨機分布。另外,考慮到成本及環境友好性,學者們嘗試利用生物質等綠色可再生材料制備SiC,比如以稻殼為硅源或以椰殼為碳源,為其實際應用帶來了更多的經濟效益20,21。

CVD法是制備高純度SiC納米材料的有效方法,而且工藝可控,反應溫度低,產物純度高。然而,CVD工藝在成本、工業化生產等方面仍需深入研究,比如制備過程中甲烷等氣體的使用對設備條件要求高,不僅提高了制備成本,也增加了危險性。

2.1.3 溶膠凝膠法

溶膠凝膠法是指將前驅體(金屬醇鹽或金屬無機鹽)在溶劑(醇或水)下混合均勻,進行水解-聚合反應,在溶液中形成均勻的溶膠,在干燥或脫水處理后轉化為凝膠,然后通過熱處理制備出SiC納米材料。宋永才和李斌22利用低成本工業硅溶膠和水溶性酚醛樹脂在水介質下制備了SiC微納米粉,在一定程度上降低了制備成本。類似的,Zeraati等23也采用溶膠-凝膠工藝的綠色合成概念,以不同綠色碳源(包括糖、糖蜜和甜葉菊提取物)制備出碳化硅納米晶。

溶膠凝膠法制備的SiC納米材料具有均勻性好、純度高等優點且所需合成溫度底,反應過程簡單。由于熱處理溫度、水解時間、溶液pH等眾多因素均影響SiC納米材料的制備,產物的結晶性、形貌及粒徑可控性等均需進一步提升,以期進一步控制SiC納米材料的微觀結構及宏觀性質24。

2.1.4 溶劑熱法

溶劑熱法是指將原材料分散在有機物或無機物形成的溶劑中,在一定的溫度和壓力下,原材料各相在溶液中互相反應合成SiC納米材料的方法。Zhang 25在己烷和水的二元混合溶劑中制備了準單分散3C-SiC納米球,制備溫度僅為180 °C,油酸和油酸鈉的引入可以防止β-SiC納米晶體的團聚;研究表明,β-SiC在SiC多型體中具有最高的對稱性(類似于金剛石),這一特點使得β-SiC納米晶趨于形成球形。Xi等26以一種Li輔助溶劑熱方法來合成β-SiC納米帶。該材料是以CH3CH2OH、SiCl4和Li作為反應物,在高壓釜中、600 °C下反應合成。另外,在相同溫度下,Dong等27采用溶劑熱法直接熱解甲基三氯硅烷,合成了海帶狀β-SiC納米帶。

溶劑熱法反應溫度低,所制備SiC納米材料結晶度高,缺陷少;當反應室內碳源過量時,還可獲得多種碳包覆碳化硅的納米復合結構。但是,該方法所用溶劑部分有毒,對環境不友好,溶劑熱反應涉及高壓,存在一定危險性。

2.1.5 電弧放電法

電弧放電法是在相對較低的氣壓下,通過電弧放電使陽極分解,并伴隨著SiC納米材料的生成28。吳旭峰和凌一鳴29以C、Si和SiO2為原料填入鉆孔石墨棒作為陽極,水冷銅塊為陰極,在放電電流為70 A的條件下制備了SiC納米棒。混合粉末中的SiO2與Si在高溫下汽化并發生反應形成SiO粒子;SiO粒子繼續在高溫下與C反應合成SiC;但是,催化劑的使用會降低SiC的純度。因此,Chiu等30在不使用催化劑的情況下,以石墨圓盤為陰極,以含有石墨粉和SiO2的石墨管為陽極,直接在陰極上獲得了高純度SiC納米線。

電弧放電法設備結構簡單,易于操作,原材料成本低,制備效率高,有望成為工業化制備SiC納米材料的方法。

2.1.6 有機前驅體裂解法

有機前驅體裂解法是以有機聚合物為前驅體,通過高溫裂解去除―CH3、―NH2等有機基團,獲得SiC納米材料的方法。目前制備SiC的有機前驅體主要有聚甲基硅烷、聚碳硅烷、液態超支化聚碳硅烷、聚硅氮烷,等31。Wang等32通過熱解聚碳硅烷,在6H-SiC晶片襯底上生長了大規模且排列良好的硼摻雜SiC納米針陣列。Tang等33以液態超支化聚碳硅烷和固態聚硅氮烷為前驅體制備得到SiC纖維,液態超支化聚碳硅烷與固體聚硅氮烷相比含有豐富的Si―H鍵,Si―H鍵比Si―CH3鍵更容易與氧反應,所以液態超支化聚碳硅烷的加入降低了固化溫度,從而降低了纖維的部分熔融和粘著傾向。

該方法可以通過設計有機聚合物前驅體結構和優化熱處理工藝來調控產物的組成和結構,進而獲得期望的材料性能。該方法使用的有機物裂解溫度低,產物活性高,制備溫度低;但是,有機聚合物通常具有毒性,環保性低,且成本相對較高。

2.1.7 碳熱還原法

碳熱還原法是以無機碳為還原劑,在特定溫度下發生氧化還原反應的工藝。Chen等34通過溶膠凝膠和碳熱還原方法合成了SiC納米線紙。SiC納米線寬度約為100 nm,長度可達數百微米。納米線之間相互纏繞,形成三維網絡狀結構。該納米線紙具有高柔韌性和較強的機械穩定性。王軍凱等35用硅藻土和酚醛樹脂,在硝酸鐵的催化下,經過碳熱還原反應制備了3C-SiC納米粉體,并發現催化劑鐵促進了Si―O鍵的斷裂和SiC的形成。

碳熱還原法合成溫度較低,成本較低,制備較簡單,在工業上具有廣泛的應用。

2.1.8 靜電紡絲法

靜電紡絲法是通過向一定濃度的前驅體溶液或熔體分子中引入靜電荷,液滴從噴嘴噴出形成射流,射流在通過液體表面張力及電荷相互排斥的綜合作用下被拉成均勻的細絲。

Li和Xia 36及Liu和Balkus Jr. 37使用同軸靜電紡絲裝置分別紡出了核-殼型、中空型不同結構的納米纖維(圖1c)。Wei等38以酚醛樹脂和硅溶膠為前驅體,通過靜電紡絲和高溫燒結成功合成了柔性超長SiC納米線膜;SiC納米線表面光滑均勻,直徑分布主要在50–300 nm之間,長度超過數十微米,相互交纏構成網絡結構。

靜電紡絲法制備SiC納米纖維或納米線效率高,性價比高,操作簡單,產物形貌易于控制,還可用于制備一些復雜結構的納米纖維。但目前通過靜電紡絲生產的SiC大多以聚碳硅烷為原料,由于聚碳硅烷的支化度高、分子量低,很難將聚碳硅烷纖維的直徑控制到納米尺寸;同時,含硅原料價格昂貴,選定的有機溶劑有毒性。

2.1.9 電化學/化學腐蝕法

電化學腐蝕法通常是以一定比例的氫氟酸和無水乙醇組成的腐蝕液為電解液,通過控制腐蝕電流及腐蝕時間等參數對含Si原料進行腐蝕,從而獲得SiC納米材料。化學腐蝕法則是以氫氟酸、硝酸、硫酸等為腐蝕劑,利用腐蝕劑在無需通電的情況下直接對SiC基原料進行腐蝕,獲得所需SiC納米結構。

Fan等39采用電化學腐蝕法制備了碳化硅量子點并研究了其發光特性。雖然電化學腐蝕法在合成小尺寸SiC納米材料時具有單分散性好、形狀規則等優點,但所使用的SiC晶片價格昂貴,且因受晶片表面積限制導致納米材料產率相對較低。為了克服上述缺點,Zhu等40開發了一種簡單且經濟的化學蝕刻方法,直接從晶粒尺寸為幾微米的立方SiC粉末中直接合成大量β-SiC納米晶體。

化學腐蝕法工藝簡單,成本低,產物尺寸易調控。

2.1.10 3D打印

3D打印技術的基本原理是根據三維立體模型的截面數據,把三維加工簡化為二維加工,而后逐層或逐點堆積,獲得所需材料。通過3D打印技術將硅基前驅體加工成所需形態,經過熱解等工藝可轉化為所需SiC納米材料。

目前已開發了各種3D打印方法,包括選擇性激光燒結(SLS)、基于粘合劑的三維打印(3DP)、立體光刻(SL)技術和墨水直寫(DIW)。其中DIW因靈活性高,成本低和可大規模生產而受到廣泛關注。Xiong等41采用SiC晶須/聚碳硅烷懸浮液通過墨水直寫法制備了由SiC晶須構成的三維結構(圖1d)。在不同的印刷高度和速度下,獲得了具有堆積、盤繞、彎曲等形態的SiC晶須。結果表明,較高的印刷高度有利于形成周期結構較長、振幅較大的卷曲細絲。為了進一步提高陶瓷產物的密度及強度,Xiong等42還研究了同時引入SiC晶須和SiC顆粒對陶瓷產物的結構及性能的影響,最終獲得了具備良好結構穩定性的三維結構SiC納米材料。

3D打印方法效率高、精度高,可定制具有多功能特性的微觀結構和成分。但是由于存在較大密度差異,在聚合物轉換到陶瓷的過程中,材料會出現較大的體積收縮,易產生裂紋或氣孔。

2.2 SiC衍生碳制備方法

2.2.1 高溫鹵素刻蝕法

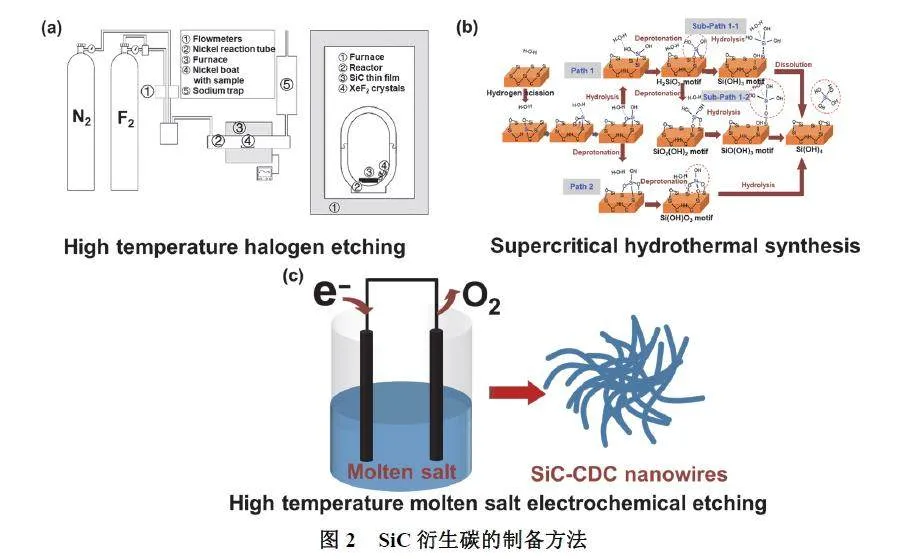

高溫鹵素刻蝕法是通過SiC和鹵素氣體在高溫下反應生成氣態鹵化物,氣態鹵化物被冷凝收集,反應殘留物便是SiC-CDC。目前,用于制備SiCCDC的蝕刻劑主要有Cl2、F2、HF、HCl、XeF2等。Cl2刻蝕是目前的常用方法。于艷艷等43通過在不同溫度下熱解聚碳硅烷獲得SiC,然后再在1000 °C下通過氯氣刻蝕,最終獲得了具有較高比表面積及小于1 nm的亞納米孔SiC衍生碳。由于SiC自身穩定性高,Cl2刻蝕制備SiC-CDC往往需要較高的刻蝕溫度;而利用氟化反應進行刻蝕可以有效降低制備溫度,但是直接氟化會對SiC薄膜產生不可逆的損傷,且氟化反應過程中F原子易與SiC-CDC反應生成氣態氟化碳(CFx),而且產物比表面積較低,這都限制其廣泛應用。此外,Batisse等44在XeF2蝕刻的情況下,提供了一種低溫(120 °C)合成SiCCDC的方法(圖2a)。

高溫鹵素刻蝕法設備簡單,效率高,產量大。該方法可獲得具有多級孔結構的SiC-CDC,亦可通過改變刻蝕參數(如反應溫度、反應時間等)來實現對SiC-CDC微觀形貌以及孔結構的有效調控。但是由于刻蝕所用的氣體通常具有毒性,反應后的尾氣需用堿液進行處理。

2.2.2 超臨界水熱法

SiC與超臨界水反應會生成SiC-CDC、SiO2、CO、H2等。Kraft等45探究了不同溫度(673–973 K)下SiC與超臨界水的相互作用。隨著溫度和時間的增加,無定形SiC纖維的光滑表面變得粗糙、呈現海綿狀,纖維表面SiC-CDC的無定形碳逐漸向有序石墨碳轉變。Xi等46研究了SiC超臨界水熱反應的機理,主要分為三個過程(圖2b):(1)表面侵蝕,這涉及到Si的氧化;(2)表面演化,主要涉及到Si的水化氧化;(3)表面溶解,其特征在于水化氧化Si溶解到周圍水中。

超臨界水熱法制備效率低、產率低,要求高溫加壓狀態的反應釜,孔徑及孔徑分布、形貌不易控制,且表面往往還會含有一些硅氧化物雜質,通常僅能獲得薄而不均勻的納米尺度碳膜。

2.2.3 高溫熱分解法

高溫熱分解法是指SiC在惰性氣氛或真空環境下發生高溫熱分解,由于C的熔點(3500 °C)大于Si的熔點(1410 °C),SiC中的Si原子以蒸氣形式分離,殘留的C原子經過重新排列組合形成新的碳結構。目前,各種形式SiC (纖維、單晶等)的熱分解已有大量研究。Badami 47的研究表明,將6H-SiC單晶在0.13 × 10?8 MPa的壓力下加熱到2050–2150 °C,表層會產生石墨碳和混層碳,這些碳相對于底層SiC晶格表現出外延特征。此外,利用一維SiC材料的高溫熱分解可轉化成石墨烯纖維及石墨烯包覆SiC納米復合材料48,49。分子動力學研究表明,Si的快速擴散是石墨烯纖維結構得以形成的原因49。

高溫熱分解法可獲得多孔SiC-CDC,但對SiC基底要求較高,需要提供特定壓力、真空及高溫,SiC-CDC的制備條件苛刻,成本高,不利于工業化應用。

2.2.4 酸刻蝕法

酸刻蝕法是將SiC長時間浸泡于強酸或強堿溶液中,去除SiC中的Si而獲得SiC-CDC的一種方法。例如Pan等50,51將SiC粉末置入HF和HNO3的混合溶液常溫浸泡24 h,SiC前驅體表面被蝕刻而形成SiC/SiC-CDC核殼結構。HNO3作為氧化劑優先與納米SiC中的Si原子發生反應,HF將產生的硅氧化物從SiC襯底中去除,進而將表面碳化物結構轉化為具有納米多孔的非晶碳殼。

酸刻蝕法制備SiC-CDC操作簡單,成本低,但是制備周期較長,實驗危險系數高,需要對產物進行復雜的后期處理。

2.2.5 高溫熔鹽電化學刻蝕法

高溫熔鹽電化學刻蝕法是利用SiC作為陽極,以熔鹽為電解液,在適當電壓下碳離子在電極附近分解,獲得SiC-CDC。Zou等52通過原位熔鹽電化學刻蝕工藝將合成的SiC納米線轉化為介孔碳化硅衍生碳納米線(圖2c)。以SiC納米線作為陽極,將石墨棒(或其他金屬電極,如Ni)插入電解液中作為陰極,并在兩電極之間施加2.5–3.0 V的電位;在施加刻蝕電位的同時,可以從SiC中電化學提取Si,然后通過熔鹽去除Si,從而可以產生多孔碳。

由于高溫熔鹽電化學刻蝕法中使用的電解質能夠循環利用,陰極副產物可回收,可一定程度降低成本,具有環境友好特性。該方法反應條件溫和,能對SiC-CDC結構進行可控設計,可制備出具有納米孔、微孔和介孔的高活性多級孔SiC-CDC。但是刻蝕效率較低,鹽中可能存在雜質,合成工藝有待提升。

3 SiC納米材料在超級電容器方面的應用

SiC具有高熔點、優異的力學性能、高溫穩定性和耐腐蝕性等優點,其納米材料常被用作高溫結構材料的納米增強相53,54。考慮到SiC納米材料的大比表面積和優異的化學穩定性等特點,近些年其被廣泛用于超級電容器領域,特別是作為應用于惡劣應用環境下的儲能材料。

3.1 SiC納米材料基雙電層電極材料

EDLC的儲能源于電極表面和電解液之間形成的雙電層,這與電極的比表面積密切相關。為提升電極活性表面積,不同維度的SiC納米材料被開發出來用作超級電容器電極材料,例如零維SiC顆粒、一維SiC納米線、二維SiC納米片、三維SiC多孔結構等。

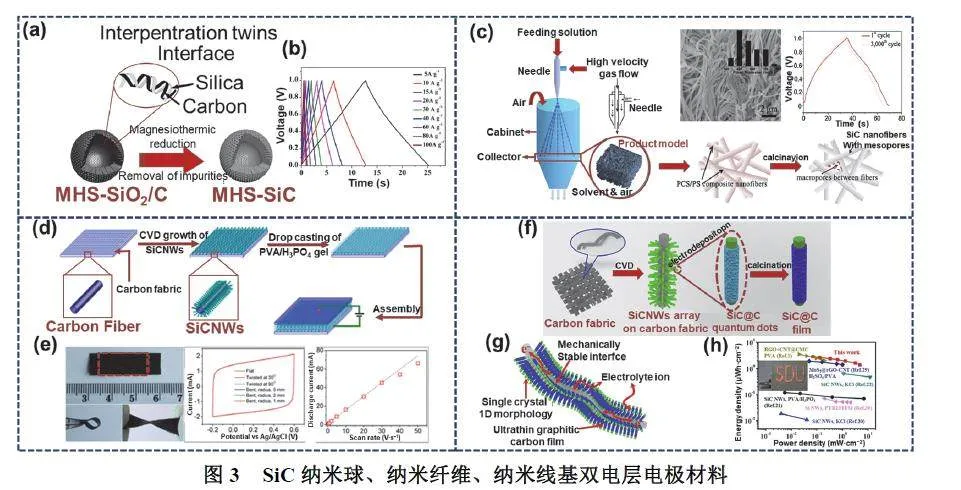

使用零維碳化硅微球顆粒作為EDLC電極材料已有報道55,56。例如Hou等57通過鎂熱還原碳-硅空心納米球的方法合成了高分散的中空介孔SiC納米球(MHS-SiC,直徑約95 nm),其表面殼層具有相互連通的網絡結構,如圖3a所示。中空SiC納米球表現出868 m2·g?1的比表面積及在6 mol·L?1KOH溶液中、100 A·g?1下116 F·g?1的比電容(圖3b)。然而,這些碳化硅微球顆粒的比表面積、孔徑分布,并不足以滿足高功率超級電容器的要求。

大量的研究表明,一維SiC半導體納米結構,包括納米線、納米帶、納米管、納米晶須等由于高比表面積,優異的物理化學穩定性,有望成為納米電子學中理想的功能元件58。Zhao等59采用溶液噴射紡絲技術以聚碳硅烷和聚苯乙烯共混溶液為前體獲得了多孔SiC納米纖維(圖3c)。其高度多孔的結構、較好的離子可及性賦予了SiC納米纖維較高的比電容和良好的循環穩定性。值得注意的是,SiC納米線,其電子遷移率高、比表面積大、導電性好、機械強度高、熱穩定性好、耐腐蝕、抗氧化等性能,使其在儲能系統中得到更加廣泛的應用,特別適用于高溫/高壓/化學等惡劣環境60。Chen等61以聚硅氮烷為原料制備了氮摻雜SiC納米線(N-SiCNWs)陣列(圖3d)。所得N-SiCNWs的特殊陣列形貌具有較大的比表面積,為電解質離子提供了足夠多的活性位點。聚硅氮烷的使用能夠在獲得SiC納米線的同時均勻摻雜氮元素,可一定程度上提升材料對水系溶液的潤濕性。通過氮摻雜明顯提高了SiC納米線的導電率,在3 mol·L?1 KCl電解液及20000 mV·s?1的掃速下,該材料仍能保持2.38 mF·cm?2的面積比電容,表現出優異的倍率性能。如圖3e所示,由該電極制成的全固態柔性超級電容器在彎曲和扭曲狀態下具有優異的機械穩定性,經歷2000次循環電容保持率為98%。Heuser等11開發了一種3C-SiC/石墨烯混合薄膜電極材料,與3C-SiC薄膜相比,其比電容增強了100倍,證明了碳包覆SiC納米線可顯著提升其超電容性能。在上述兩者的基礎上,Li等62采用電沉積的方法在N-SiCNWs表面負載一層碳量子點層(CQDs)(圖3f)。引入的這種超薄石墨碳薄膜緊緊包裹在SiC表面,可以提供額外的活性位點,從根本上提高電極的導電性(圖3g)。制備的N-SiCNWs@CQDs電極在2 mol·L?1 KCl溶液中及0.2 mA·cm?2的電流密度下表現出78.98 mF·cm?2的超高比電容,約為N-SiCNWs電極(9.56 mF·cm?2)的8倍。在離子液體中組裝的超級電容器件可充電至2.6 V,在功率密度為65.1 μW·cm?2 時, 器件的能量密度可達2.84 μWh·cm?2 (圖3h)。

SiC納米線具有優異的機械和熱穩定性,可以實現寬溫域超級電容器應用。Gu等63制備了碳織物/SiC納米線電極,在60 °C的高溫測試環境下,以2 mol·L?1 KCl溶液為電解液,電極經過100000次循環后的比電容保持率高達90%。Li等64使用HF對N-SiCNWs表面進行刻蝕,從根本上增加了活性位點、增強了離子和電子傳輸。在以離子液體為電解質的電極體系中,N-SiCNWs材料在150 °C下循環10000次后比電容保持率為80%。為進一步提升超級電容器的使用溫度,Chang等65選用固態電解質,可以減少液體電解質在高溫下出現漏液、腐蝕等問題。基于CVD制備的SiC納米線電極和氧化釔穩定的氧化鋯(YSZ)電解質構建了全固態微型超級電容器,可承受高達500 °C的溫度,在100 mV·s?1時的最大電容為147 μF·cm?2 (圖4a–c);另外,該器件在450 °C下可耐受高達10000次的循環測試,表現出優異的高溫循環穩定性(圖4d)。在另一項研究中,Li等66通過簡便的真空過濾法制備了由超長SiC納米線和碳納米管(CNT)組成的柔性紙狀自支撐電極材料,大幅提高了SiC基超級電容器的柔韌性,無論彎曲狀態如何,其比電容保持率都接近100% (圖4e–h)。基于SiC/CNT薄膜的軟包封裝超級電容器可在?30至50 °C的寬溫度范圍內運行良好(圖4i),證明了其在柔性和寬耐溫電化學儲能器件中的潛在應用前景。

二維納米結構SiC (如SiC薄膜、納米片,等)作為超級電容器電極材料也受到了廣泛研究,其薄層結構有助于電子、離子的傳輸。Zhuang等67合成了納米晶SiC薄膜(圖5a),在100 mV·s?1掃速下,薄膜電極的比電容為72.7 μF·cm?2 (溶于乙腈中的0.1mol·L?1四丁基四氟硼酸銨電解質溶液)。然而,SiC薄膜電極通常具有低的表面積,這限制了它們作為超級電容器電極的性能。二維SiC納米片由于表面原子完全暴露表現出高比表面積,其高活性邊緣可以提供更多的反應位點。因此,SiC納米片作為超級電容器電極材料也引起了廣泛的研究興趣68。Kim等69通過廢棄硅晶片的一步碳化合成了高表面積微、介孔SiC片,具有1376 m2·g?1的高比表面積和優異的導電性(48.6 S·cm?1)。近期,Liu等70以Al4SiC4為原料、采用濕法刻蝕獲得了SiC/C納米片。高比表面積的二維SiC納米結構,有助于縮短離子擴散路徑并改善電容行為;另外,研究發現3C/2H-SiC異質結構納米片可以有效地分離電子空穴對并增強電荷載流子轉移,進一步提高電子遷移率并降低電荷轉移電阻,其等效串聯電阻(Rs)測為1.117 Ω,為實現電極中快速的離子傳輸提供了優越的電化學環境(圖5b)。經測試以1 mol·L?1Na2SO4為電解液,10 mV·s?1下的面積比電容為734μF·cm?2 (圖5c),在200 mV·s?1下循環20000次后,電極電容保持率為91.2%。

Sun等71采用激光輔助化學氣相沉積法在Si基底上沉積了三維SiC/石墨烯“納米森林”,如圖5d所示。所制備的材料具有三維多孔結構,石墨烯形成于3C-SiC晶須的邊緣,暴露的石墨烯導電網絡有助于提升電化學性能。經測試,在0.5 mol·L?1H2SO4中,當電流密度為20 μA·cm?2時,SiC/石墨烯“ 納米森林” 薄膜電極的比電容為8.533mF·cm?2;此外,如圖5e所示,其穩定的三維結構及快速的電子傳輸通道賦予該電極良好的循環穩定性,在100 μA·cm?2的電流密度下循環10000次后的比電容保持率為90.5% (圖5f)。

3.2 SiC納米材料/贗電容材料基復合電極

EDLC的比電容很大程度上受電極材料對離子的吸附能力限制,導致電極的能量密度相對較低。其次,SiC表面潤濕性差,且本征導電性較低。為解決上述問題,一般通過負載或復合改性等手段引入贗電容提升材料整體的電化學性能。而對于其導電率低的問題則可通過摻雜的手段對材料帶隙進行調控,從而提升SiC的本征導電率。其目前,很多研究工作聚集在電極結構的設計和多組分材料的復合,結合靜電吸附和法拉第氧化還原反應兩種儲能機制,以滿足對電極的高比容、高能量密度等需求。

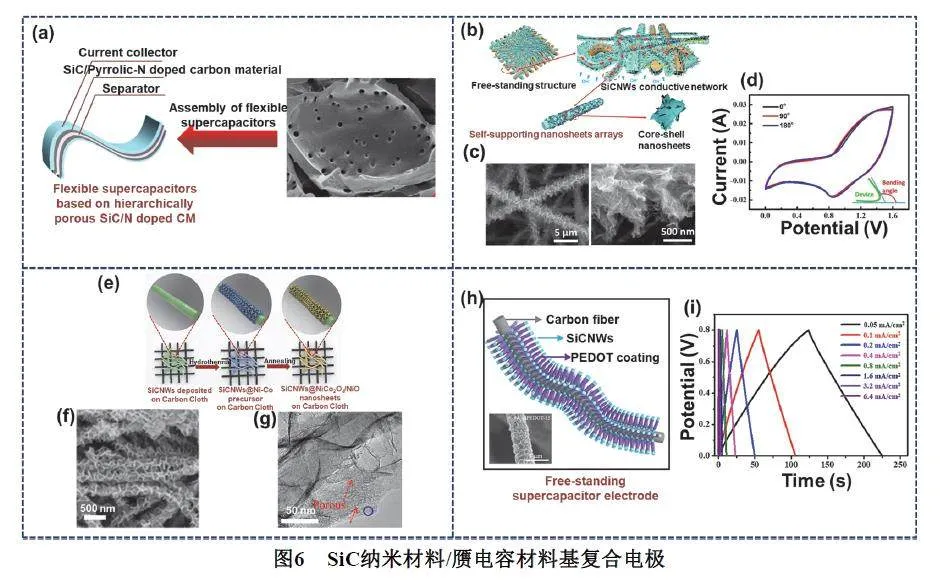

在SiC納米材料表面負載含特定種類的氮、氧官能團(如吡啶氮、吡咯氮和醌基氧,等)的碳材料,可以改善SiC納米材料的表面潤濕性及導電性,還可以作為活性位點提供豐富的氧化還原贗電容。例如,Abbas等72報道了以竹子為原料合成的新型柔性SiC/吡咯氮摻雜碳電極材料(圖6a)。SiC和吡咯氮的協同作用以及在充放電過程中產生的法拉第氧化還原反應,不僅進一步提高了電極在更高電流密度下的倍率性能,而且保證了其優異的電化學穩定性。近年來,由于具有良好的導電性、機械穩定性、熱穩定性、高熔點、良好的耐腐蝕性和親水性表面,二維過渡金屬碳化物、氮化物或碳氮化物(MXenes)在儲能應用中得到了廣泛的研究。研究表明將MXenes引入到SiC電極材料內,可以縮小SiC帶隙,縮短電荷傳遞路徑;此外,MXenes表面含氧官能團可提供氧化還原贗電容進一步提升比電容73。

另外將贗電容材料與SiC納米材料復合可使電極材料在氧化態和還原態之間具有可逆的電子轉移能力,最小的電荷轉移和傳質電阻,并且兼具化學、電化學和熱穩定性。滿足上述要求的贗電容材料主要包括金屬化合物(氧化物、氫氧化物、碳化物、氮化物和硫族化合物,等)和導電聚合物74。

在各類金屬化合物中,RuO2、MnOx、Ni(OH)2、Co(OH)2、Fe3O4、MoS2等在電容、能量密度和使用壽命等方面表現出優異的電化學性能75,76。Chen等77在SiC納米線表面電沉積了一層多孔石墨烯,然后再負載MnO2納米片,石墨烯的引入不僅可以改善電極的導電性,而且可提供更多的活性位點負載活性物質;制備的電極以及組裝的全固態超級電容器具有良好的彎曲耐久性,展現出了在柔性儲能領域的應用前景。為進一步提高SiC納米材料的電化學性能,Yin等78–80在不使用粘合劑、導電添加劑的情況下構建了多種自支撐贗電容電極材料。例如其在SiC納米線網絡上沉積的MOF衍生的NiCo2O4納米片復合材料可用于高性能柔性儲能器件的復合電極。大量交叉的三角形納米片被相互連接的超小納米片覆蓋,不僅可為電化學反應提供更多的位點和通道,而且可以緩解電化學過程中的結構應力,具有優異的結構穩定性(圖6b,c); 以1 mol·L?1 KOH溶液為電解質, 碳布(CC)/SiCNWs@NiCo2O4納米片電極在0.5 A·g?1下顯示出1604.7 F·g?1的高比電容;其Rs為1.64 Ω,電荷轉移電阻(Rct) 為0.51 Ω , 均低于CC/SiCNWs@NiCo2O4納米片電極。在不同彎曲狀態下,組裝器件的循環伏安(CV)曲線形狀沒有明顯差異,表現出優異的電化學穩定性和良好的柔韌性(圖6d) 78。此外,混合金屬氧化物由于多個氧化還原活性金屬位點的協同作用,在提高比電容方面表現出廣闊的應用前景。Zhao等81在SiC納米線骨架上沉積了NiCo2O4/NiO納米片(圖6e)。除了超薄互聯NiCo2O4/NiO納米片構成的外殼具有多孔特征外,NiCo2O4/NiO納米顆粒本身也具有多孔性(圖6f,g)。這種具有多數活性位點的松散多孔納米結構,不僅增加了眾多傳輸通道,加速電解質離子和電子的快速遷移,而且增大了電極比表面積,提高了活性材料在電化學反應中的利用效率,有利于大幅度提高電極的比電容。所制備的雜化產物具有Co2+/Co3+和Ni2+/Ni3+離子對,可以保證豐富的活性位點和氧化還原反應。在三電極體系下,以為6 mol·L?1 KOH電解質,該電極在1 mA·cm?2下展示出了1801 F·g?1的高比電容;此外,以SiC納米線@NiCo2O4/NiO為正極、以負載活性炭的泡沫鎳負極組裝的非對稱超級電容器在功率密度為1.66kW·kg?1時,最大比能量密度可達60 Wh·kg?1;在20mA·cm?2下2000次循環測試后,器件的比電容保持率為90.9%,表現出優異的循環穩定性。與金屬氧化物相比,金屬硫化物具有更高的導電性、高氧化還原活性以及更高的熱穩定性和機械穩定性。Meng等82制備的SiC納米線@MoS2“納米花”鏈狀復合材料在25–75 °C的寬溫域范圍內表現出穩定的電化學性能。三元CoNi2S4納米片與SiC納米線的復合賦予電極在6 mol·L?1 KOH溶液中及2 A·g?1的電流密度下231.1 mAh·g?1的比容量83。Hamzan等84,85通過熱絲化學氣相沉積工藝制備了NiSi/SiC核殼結構納米線。經測試,在1 mol·L?1 KOH溶液中及100 mV·s?1的掃速下,NiSi/SiC核殼納米線電極具有234.13 mF·cm?2的面電容84。

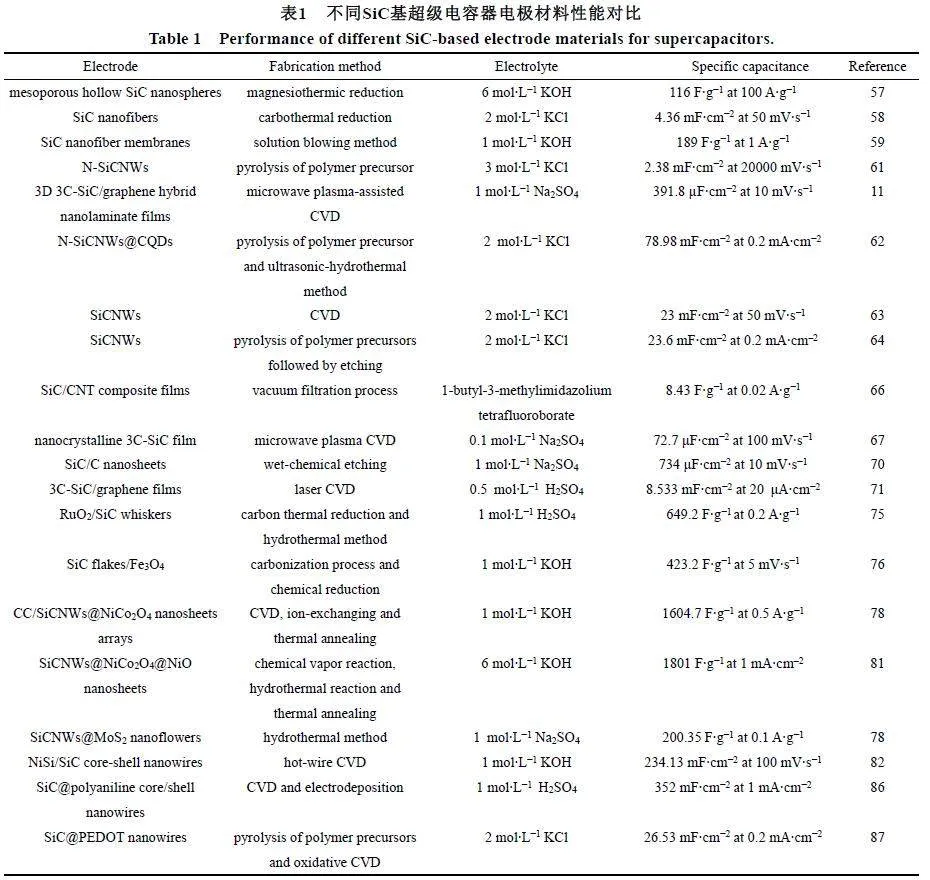

另一方面,導電聚合物,如聚苯胺(PANI)、聚吡咯(PPy)、聚噻吩(PTh),因其高導電性、高電容性、低成本和柔性特性而成為贗電容應用的重要候選者86。導電聚合物相對于其他材料的一個主要優點是混合的電子和離子電荷傳輸機制,使其能夠快速充放電并獲得高能量密度。Liu等87采用氧化性化學氣相沉積法在SiC納米線表面包覆聚噻吩的衍生物聚(3,4-乙烯二氧噻吩) (PEDOT)納米涂層(圖6h),贗電容材料PEDOT涂層緊緊包裹每根SiC納米線,不僅提高了電荷存儲容量,而且在摻雜/去摻雜過程中有效增強了自身的機械穩定性。SiC@PEDOT納米線結構在2 mol·L?1 KCl溶液中、0.2 mA·cm?2的電流密度下的比電容為26.53mF·cm?2 (圖6i),經10000次循環后,電極表現出出色的循環穩定性,容量保持率為104%。不同SiC基超級電容器電極材料性能對比如表1所示。

4 SiC衍生碳在超級電容器方面的應用

SiC-CDC由于具有高比表面積及高導電性,而且具有可調諧的孔徑分布和尺寸,組織結構多樣,在超級電容器領域具有廣闊的應用前景88。但是SiC-CDC材料通常具有狹窄的微孔,電解質擴散速度慢,不易到達SiC-CDC材料的表面,因此通常不足以滿足高功率器件的要求。目前已經開發了多種策略來提升SiC-CDC的超電容性能,例如可調諧形貌和孔隙率的有序介孔碳的設計、化學活化、雜原子摻雜、與高導電材料復合等途徑。

4.1 SiC衍生碳直接作電極材料

碳基超級電容器電極的能量存儲是基于電解質離子在其表面的可逆快速電吸附。因此,比表面積和孔結構調控是提升碳基超級電容器電極電化學性能的關鍵89–91。在各類孔中,大孔用于離子緩沖存儲,中孔促進離子傳輸,微孔可提供高比表面積,并作為電荷存儲空間92–94。因此,學者們在優化碳基超級電容器電極的多級孔結構和減小微孔域尺寸等方面進行了廣泛的研究。將多孔碳顆粒的尺寸減小到亞微米或理想情況下的納米范圍,可最小化多孔碳微孔通道內的離子路徑,進而提升電化學性能。Portet等95報道了具有不同粒徑(20nm–20 μm)的SiC-CDC,隨著粒徑的降低,電解質離子更容易到達多孔結構中,從而具有較低的電荷轉移電阻;但單個納米顆粒之間的彎曲介孔會阻礙電極內的離子傳輸,對電化學性能改善有限。此外,應用于超級電容器電極的SiC-CDC通常是通過氯化法處理SiC而獲得96。已有研究表明通過改變氯化溫度可以調節SiC-CDC的孔徑分布,進而改善SiC-CDC的電化學性能97,98。

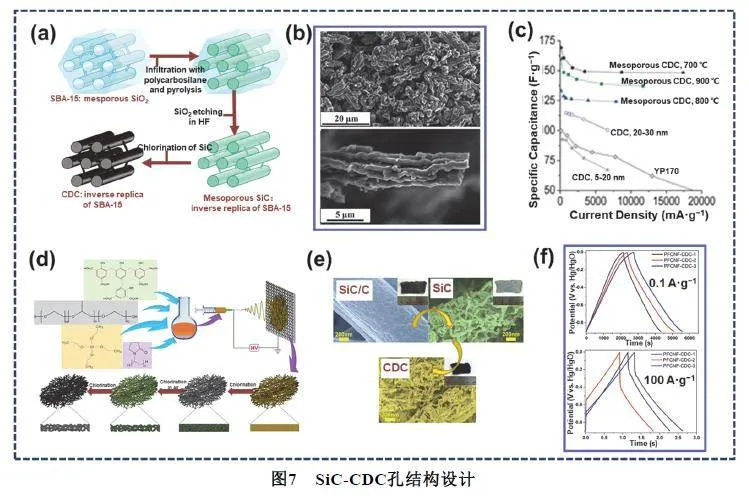

在由顆粒組成的EDLC電極中,盡管已有多個研究通過將單個顆粒內離子擴散路徑縮短來提升其儲能性能,但電極內納米顆粒的團聚會降低離子遷移能力,電極性能仍未得到顯著改善。而一種有前景的方法就是設計用于快速離子傳輸的直介孔通道和用于獲得高比電容的亞納米孔。Korenblit等96,99通過采用模板法利用介孔SiC前驅體成功制備出具有對齊通道的介孔SiC-CDC (圖7a,b),這種結構不僅具有高的比表面積(2430m2·g?1),而且還可確保離子快速傳輸到SiC-CDC顆粒內,獲得優異的電化學性能;經測試,介孔SiCCDC在溶于乙腈中的1 mol·L?1四乙基四氟硼酸銨鹽電解質溶液中、0.1 A·g?1的電流密度下比電容可達170 F·g?1 (圖7c)。這種模板法制備的介孔SiCCDC克服了目前使用的碳材料中由于孔徑分布不當、活性物質無法接觸電極材料表面的瓶頸,并為進一步提高電化學性能提供了有效手段。此外,SiC-CDC氣凝膠在一定程度上也可提高電極材料的比表面積,獲得多級孔結構,適于高功率EDLC的應用,但是低堆積密度使其體積比電容較低90。近期,Ma等100通過靜電紡絲正硅酸四乙酯/酚醛樹脂/聚乙烯吡咯烷酮/F127共混溶液,再進行碳熱還原、脫碳和氯化反應,制備出具有高表面積和多級孔結構的碳納米纖維氈(圖7d)。圖7e展示了從SiC/C復合材料到SiC、SiC到SiC-CDC的形貌轉變和多孔結構SiC-CDC形成。所制備的碳納米纖維在6 mol·L?1 KOH溶液中、0.1 A·g?1的電流密度下比電容高達316 F·g?1,在100 A·g?1時的比電容為186 F·g?1 (圖7f)。

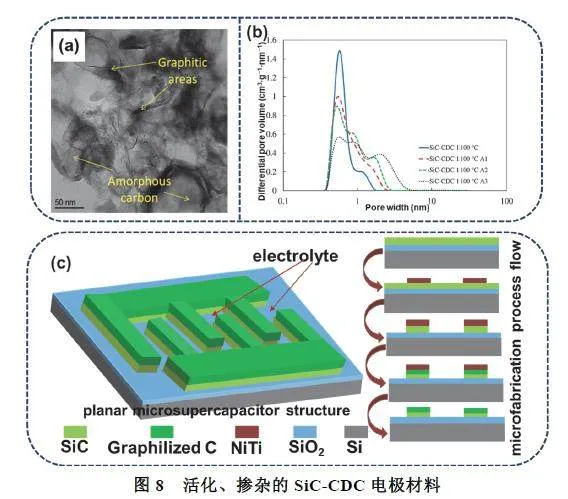

此外,通過對SiC-CDC 進行活化來增加其表面積,有助于分層多級孔結構的形成,可為活性物質的擴散提供互連通道,從而改善SiC-CDC 的電化學性能。Tee 等101,102 通過氣相氯化從SiC 粉末中合成納米結構SiC-CDC (圖8a),經過CO2 活化后,SiC-CDC 比表面積及比電容增加近兩倍。后來,他們發現超級電容器的電化學特性如比電容顯著依賴于SiC-CDC 材料的CO2 活化程度;通過在二氧化碳環境中原位熱活化,SiC-CDC 的中孔比例增加(圖8b),比表面積、孔容也顯著增加。以1-乙基-3-甲基咪唑四氟硼酸鹽為電解質,在電壓窗口為0–3.6 V,10 mV·s?1 的掃速下,950 °C 下活化16 h 的樣品(SiC-CDC 1100 A3)的最高比電容值為170 F·g?1。另外,KOH 活化也可增大SiC-CDC的比表面積,可為電解質離子提供更易于接近SiC-CDC表面的通道,獲得更高的比電容103。KOH活化后,分布在2–5 nm 之間的中孔更多;大量的中孔無疑將有助于電解質離子的快速傳輸。因此,更高的比表面積、多級分層結構和較短的擴散距離使KOH 活化的納米SiC-CDC 顯示出優越的超電容性能,在6 mol·L?1 的KOH 溶液中,其比電容高達141 F·g?1 (掃速為5 mV·s?1),與原始未活化的納米SiC-CDC (54 F·g?1)相比增加了156% 103。

提高SiC-CDC基超級電容器比容量的另一可行方法是雜原子摻雜,摻雜可增加SiC-CDC親水性極化位點,增大電極材料與電解液的接觸面積,即通過改善材料表面的潤濕性,降低電解液離子在孔道中的擴散阻力,使其有效表面積增加,引入贗電容提升電極材料的比電容,從而增強其電化學性能104–106。例如,Liu等107公開一種了氮摻雜石墨化多晶硅薄膜的新方法,并證明了其能有效提高微型超級電容器的性能。圖8c顯示了平面微型超級電容器器件。首先在Si片上沉積SiO2隔離膜及氮摻雜SiC薄膜,然后以NiTi為模板及石墨化劑,選擇性刻蝕SiC中的Si原子,從而獲得高導電氮摻雜石墨碳(GC)。與初始多晶硅相比,GC層電極的響應電流密度增加了20倍以上。以1 mol·L?1 H2SO4為電解液,在50 mV·s?1的掃速下,氮摻雜電極的比電容為743 μF·cm?2 (樣品的表面積約為0.35cm2)。

4.2 SiC衍生碳復合材料作電極材料

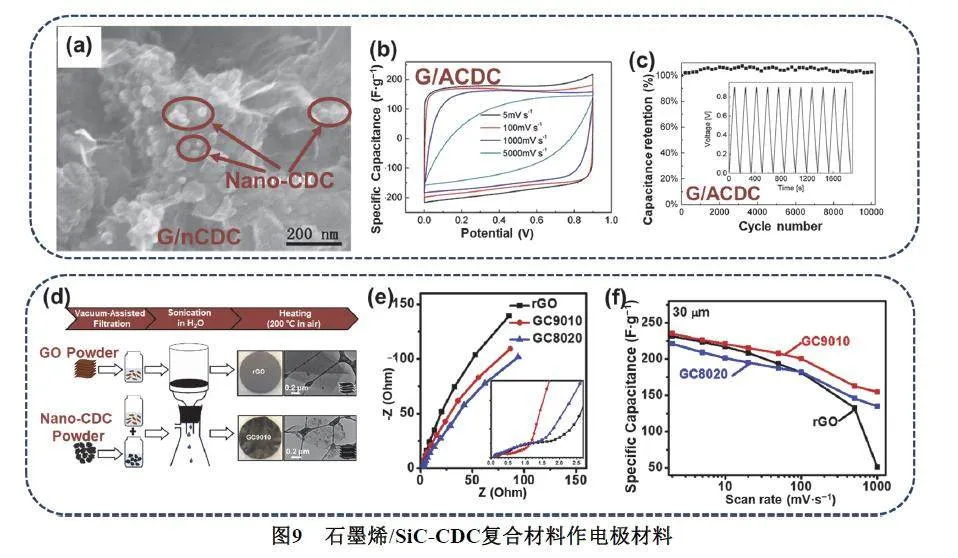

眾所周知,與高導電性材料復合是提升電極材料比電容、循環壽命等性能的有效途徑。石墨烯由于其較高的理論表面積、優異的導電性和穩定的化學性能,被認為是超級電容器的候選電極材料。Ahmed等108制備了SiC薄膜衍生的低薄層電阻的石墨烯,比電容達65 F·g?1。為了進一步突出石墨烯和SiC-CDC的優點,研究者們制備了石墨烯/SiC-CDC復合材料,通過二者協同作用表現出更加優異的電化學性能。Yan等109將納米尺寸的SiCCDC引入到還原氧化石墨烯(rGO)片上,獲得了石墨烯/納米CDC (G/nCDC)復合材料。如圖9a所示,納米CDC作為“間隔物”引入到石墨烯片層間,可以有效抑制石墨烯片團聚。此外,KOH活化后的納米CDC (ACDC)具有更高的比表面積和更發達的多級孔結構,得到的石墨烯/ACDC (G/ACDC)復合材料表現出優異的超電容性能。當復合材料中ACDC的質量分數為45% (G/ACDC-45)時,在6mol·L?1 KOH溶液中,其在掃描速率為5 mV·s?1時的比電容可達195 F·g?1;即使掃描速率增大至5000mV·s?1,其CV曲線仍能保持相對典型的矩形形狀,比電容保持率為67% (130 F·g?1),顯示出良好的倍率性能(圖9b)。在1 A·g?1電流密度下循環10000次后,G/ACDC-45的比電容仍可保持幾乎100%甚至更高,表現出優異的循環穩定性(圖9c)。在另一項研究中,Alhabeb等110將高度多孔CDC納米顆粒作為rGO片之間的間隔物,通過真空抽濾制成無粘合劑獨立式石墨烯/CDC薄膜(圖9d)。研究發現SiCCDC顆粒均勻分布在石墨烯片上,說明在rGO層之間引入SiC-CDC提升了活性材料的潤濕性和對電解質離子的可及性,從而提高了電化學性能。Nyquist圖表明電極材料具有較低的電荷轉移電阻,離子擴散性更好(圖9e)。當電極厚度增加到30 μm時,電極在3.5 mol·L?1 KCl溶液中及100 mV·s?1掃描速率下依然表現出超過200 F·g?1的比電容(圖9f)。

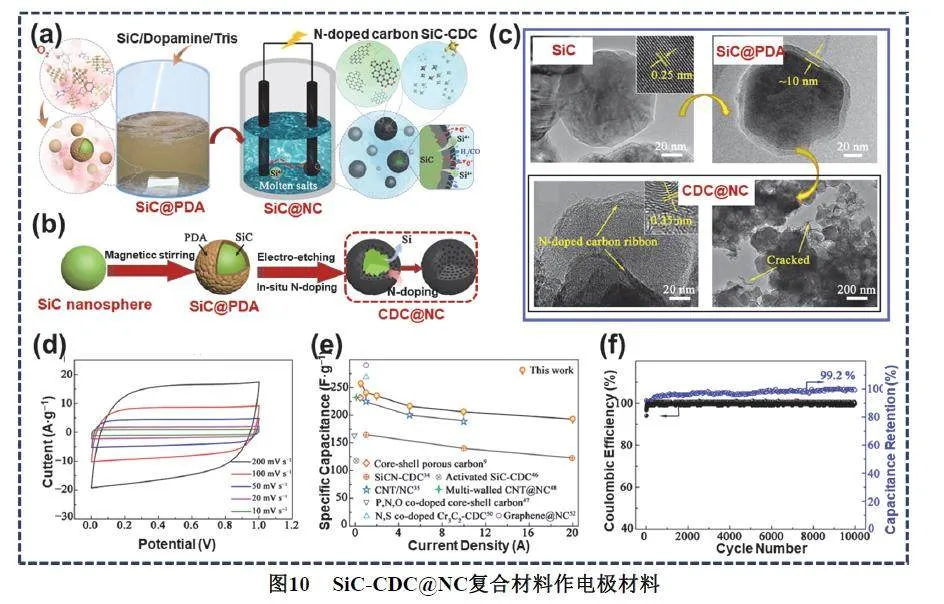

具有突出綜合性能的核殼SiC-CDC材料,比如具有快速離子傳輸和高導電性的多孔核殼CDC球,在超級電容器電極中也發揮著重要作用111。核殼多孔碳具有獨特的微/中孔結構,可為電解液擴散反應提供便利的傳輸通道,縮短擴散路徑、降低擴散電阻。Pang等112以SiC@聚多巴胺(PDA)為原料,通過一步熔鹽電化學刻蝕/原位摻雜工藝合成了具有多級孔核殼結構的CDC@NC材料,制備及轉化過程如圖10a,b所示。圖10c清楚地展示了產物的形態轉換,由SiC衍生的碳與PDA衍生的N摻雜碳殼形成核殼結構。如圖10d所示,不同掃描速率下的CV曲線均表現出良好的矩形形狀,說明多級孔核殼結構CDC@NC電極材料具有良好的電解質遷移性和典型的雙電層電容特征。CDC@NC在6 mol·L?1 KOH電解液中及0.5 A·g?1電流密度下具有255 F·g?1的比電容,即使在20 A·g?1的高電流密度下,比電容也達到193 F·g?1,優于先前報道的多種碳材料(圖10e),CDC@NC容量的提高主要歸因于其多級多孔結構和高活性表面。此外,經過10000次循環測試后,CDC@NC仍可以保持其初始比電容的99.2%,表現出優異的電化學穩定性(圖10f)。

5 結論與展望

為滿足當代社會對超級電容器器件的性能要求,開發高功率和高能量密度、長壽命、低成本、環保的先進超級電容器至關重要。近年來,研究者們通過不同的方法和策略,使SiC納米材料及其衍生碳基超級電容器的性能持續提升,并對SiC基超級電器在惡劣環境下的應用進行了一系列的研究。然而,SiC納米材料及其衍生碳基超級電容器真正走向商業化應用仍面臨一些實際的挑戰。

(1)碳熱還原、聚合物熱解、CVD等是現階段制備SiC納米材料的主要方法,但大多數研究仍處于實驗室階段,SiC納米材料制備效率低、成本高。因此,降低制備成本、實現大規模SiC納米材料的制備仍然是目前的努力方向。

(2)導電性低仍然是限制SiC納米材料在儲能領域大規模應用的一個重要問題。將SiC納米材料與贗電容材料相復合可大幅提升超級電容器的比電容。采用新型贗電容材料例如二維MXenes材料可能會為高性能SiC基超級電容器的研發開辟新的路徑。此外,針對可穿戴電子設備高柔韌性的要求,柔性SiC納米材料與固態電解質的組合具有廣闊的應用前景。更重要的是,SiC納米材料優異的機械、化學穩定性使其能夠在高溫、高壓、外力等惡劣環境下穩定工作。而對于SiC納米材料在上述極端狀況下的研究仍然較少,SiC的結構優勢并未得到充分發揮。

(3)制備SiC-CDC的主要方法是高溫氯化法,雖然制備效率高,但是有一定的危險性。故仍需開發低成本、可大規模生產SiC-CDC的可行工藝。此外,針對SiC-CDC的研究仍局限在納米顆粒。因此,仍需開發不同維度的SiC-CDC納米材料。另外,將不同合成方法進行組合改進,將能更精確地設計和控制SiC-CDC的孔徑和結構。

(4)目前學者們對于SiC-CDC材料仍然缺乏關注,關于超級電容器用SiC-CDC電極材料的研究文章總量較少,并且多數重點關注于孔結構的設計,缺乏對SiC-CDC復合改性的研究。因此,不同維度的SiC-CDC納米材料與高導電EDLC材料、贗電容材料相結合將可能會進一步提升SiC-CDC基超級電容器的電化學性能。研究缺陷、雜原子和官能團含量對SiC-CDC性能的影響,對上述因素的深刻理解將有利于開發出最適合超級電容器的SiC-CDC。

未來,相信隨著SiC及SiC-CDC的制備與結構設計、摻雜、復合等策略的不斷發展,并借助國內外研究者廣泛及系統深入的研究,SiC納米材料及其衍生碳將在儲能領域取得新發現、新進展和新突破。

References

(1) Armaroli, N.; Balzani, V. Energy Environ. Sci. 2011, 4, 3193.doi: 10.1039/c1ee01249e

(2) Gonzalez, A.; Goikolea, E.; Andoni Barrena, J.; Mysyk, R. Renew.Sust. Energ. Rev. 2016, 58, 1189. doi: 10.1016/j.rser.2015.12.249

(3) Hou, Z. G.; Zhang, X. Q.; Chen, J. W.; Qian, Y. T.; Chen, L. F.; Lee,P. S. Adv. Energy Mater. 2022, 12, 2104053.doi: 10.1002/aenm.202104053

(4) Lv, J. Q.; Zeng, P.; Abbas, S. C.; Guan, X. F.; Luo, P. H.; Chen, D. G.;Wang, Y. B. J. Mater. Chem. A 2019, 7, 16876.doi: 10.1039/c9ta04421c

(5) Zhao, H. Y.; Dong, W. X.; Deng, Y.; Chen, L. F.; Zhao, C. F.; Zhang,C. L.; Zhou, J.; Qu, Y. F.; Li, Y. S.; Li, D. J.; et al. Interdiscip. Mater.2022, 1, 537. doi: 10.1002/idm2.12057

(6) Zhang, K. L.; Wang, L.; Cai, W. L.; Chen, L. F.; Wang, D.; Chen, Y.H.; Pan, H. L.; Wang, L. B.; Qian, Y. T. Inorg. Chem. Front. 2019, 6,955. doi: 10.1039/c9qi00052f

(7) Acharya, J.; Ko, T. H.; Seo, M. K.; Khil, M. S.; Kim, H. Y.; Kim, B.S. J. Colloid Interface Sci. 2020, 564, 65.doi: 10.1016/j.jcis.2019.12.098

(8) Ojha, G. P.; Pant, B.; Park, S. J.; Park, M.; Kim, H. Y. J. ColloidInterface Sci. 2017, 494, 338. doi: 10.1016/j.jcis.2017.01.100

(9) Acharya, J.; Pant, B.; Ojha, G. P.; Park, M. J. Mater. Chem. A 2022,10, 7999. doi: 10.1039/d1ta11063b

(10) Dong, W. X.; Qu, Y. F.; Liu, X.; Chen, L. F. FlatChem 2023, 37,100467. doi: 10.1016/j.flatc.2022.100467

(11) Heuser, S.; Yang, N. J.; Hof, F.; Schulte, A.; Schoenherr, H.; Jiang, X.Small 2018, 14, 1801857. doi: 10.1002/smll.201801857

(12) Muzaffar, A.; Ahamed, M. B.; Deshmukh, K.; Thirumalai, J. Renew.Sust. Energ. Rev. 2019, 101, 123. doi: 10.1016/j.rser.2018.10.026

(13) Wang, Y. F.; Zhang, L.; Hou, H. Q.; Xu, W. H.; Duan, G. G.; He, S.J.; Liu, K. M.; Jiang, S. H. J. Mater. Sci. 2021, 56, 173.doi: 10.1007/s10853-020-05157-6

(14) Ojha, G. P.; Kang, G. W.; Kuk, Y. S.; Hwang, Y. E.; Kwon, O. H.;Pant, B.; Acharya, J.; Park, Y. W.; Park, M. Nanomaterials 2023, 13,150. doi: 10.3390/nano13010150

(15) Wu, R. B.; Zhou, K.; Yue, C. Y.; Wei, J.; Pan, Y. Prog. Mater. Sci.2015, 72, 1. doi: 10.1016/j.pmatsci.2015.01.003

(16) Nguyen, T. K., Nguyen; Sadegh, A.; Dao, D. V. Small 2021, 17,2101775. doi: 10.1002/smll.202101775

(17) Zhou, D.; Seraphin, S. Chem. Phys. Lett. 1994, 222, 233.doi: 10.1016/0009-2614(94)00342-4

(18) Liang, P. P.; Li, H. X.; Wang, G.; Han, J. S.; Yuan, B.; Cao, Y. N.;Zhang, Q. Mater. Lett. 2021, 284, 129014.doi: 10.1016/j.matlet.2020.129014

(19) Liu, H. M.; Li, K. Z.; Chen, H.; Liu, B.; Yin, X. M. Ceram. Int. 2022,48, 34543. doi: 10.1016/j.ceramint.2022.08.038

(20) Tian, X. K.; Chen, X. Y.; Ma, C. L.; Su, K.; Geng, Q. K.; Zhao, F.;Liu, X. H. Ceram. Int. 2022, 48, 36273.doi: 10.1016/j.ceramint.2022.08.186

(21) Li, W. F.; Huang, Q. F.; Guo, H. S.; Hou, Y. G. Ceram. Int. 2018, 44,4500. doi: 10.1016/j.ceramint.2017.12.015

(22) Song, Y. C.; Li, B. J. Mater. Sci. Eng. 2004, 22, 341. [宋永才, 李斌.材料科學與工程學報, 2004, 22, 341.]doi: 10.3969/j.issn.1673-2812.2004.03.007

(23) Zeraati, M.; Tahmasebi, K.; Irannejad, A. J. Nanostruct. 2020, 10,660. doi: 10.22052/jns.2020.03.019

(24) Zhang, B.; Li, J. B.; Sun, J. J. Carbon Tech. 2000, No. 4, 50. [張波,李建保, 孫晶晶. 炭素技術, 2000, No. 4, 50.]doi: 10.3969/j.issn.1001-3741.2000.04.014

(25) Zhang, M. J. Phys. Chem. Solids 2017, 103, 1.doi: 10.1016/j.jpcs.2016.11.026

(26) Xi, G. C.; Peng, Y. Y.; Wan, S. M.; Li, T. W.; Yu, W. C.; Qian, Y. T.J. Phys. Chem. B 2004, 108, 20102. doi: 10.1021/jp0462153

(27) Dong, C.; Zou, G. F.; Liu, E.; Xi, B. J.; Huang, T.; Qian, Y. T. J. Am.Ceram. Soc. 2007, 90, 653. doi: 10.1111/j.1551-2916.2006.01439.x

(28) Li, Y. B.; Xie, S. S.; Zou, X. P.; Tang, D. S.; Liu, Z. Q.; Zhou, W. Y.;Wang, G. J. Cryst. Growth 2001, 223, 125.doi: 10.1016/s0022-0248(01)00597-8

(29) Wu, X. F.; Ling, Y. M. J. Chin. Silic. Soc. 2006, 34, 1283. [吳旭峰,凌一鳴. 硅酸鹽學報, 2006, 34, 1283.]doi: 10.3321/j.issn:0454-5648.2006.10.024

(30) Chiu, S. C.; Huang, C. W.; Li, Y. Y. J. Phys. Chem. C 2007, 111,10294. doi: 10.1021/jp0687192

(31) Kita, K. i.; Narisawa, M.; Nakahira, A.; Mabuchi, H.; Sugimoto, M.;Yoshikawa, M. J. Mater. Sci. 2010, 45, 3397.doi: 10.1007/s10853-010-4346-2

(32) Wang, L.; Wei, G. G.; Gao, F. M.; Li, C. M.; Yang, W. Y. Nanoscale2015, 7, 7585. doi: 10.1039/c5nr00952a

(33) Tang, M.; Yu, Z. J.; Yu, Y. X.; Zhang, L. T.; Chen, L. F. J. Mater. Sci.2009, 44, 1633. doi: 10.1007/s10853-009-3246-9

(34) Chen, J. J.; Liao, X.; Wang, M. M.; Liu, Z. X.; Zhang, J. D.; Ding, L.J.; Gao, L.; Li, Y. Nanoscale 2015, 7, 6374. doi: 10.1039/c5nr00776c

(35) Wang, J. K.; Zhang, Y. Z.; Li, S. S.; Ge, S. T.; Song, J. B.; Zhang, H.J. Chin. J. Mater. Res. 2018, 32, 767. [王軍凱, 張遠卓, 李賽賽,葛勝濤, 宋健波, 張海軍. 材料研究學報, 2018, 32, 767.]doi: 10.11901/1005.3093.2017.533

(36) Li, D.; Xia, Y. N. Nano Lett. 2004, 4, 933. doi: 10.1021/nl049590f

(37) Liu, H. A.; Balkus Jr, K. J. Mater. Lett. 2009, 63, 2361.doi: 10.1016/j.matlet.2009.08.009

(38) Wei, J.; Li, X. T.; Wang, Y.; Chen, B.; Zhang, M. J.; Qin, C. M.J. Am. Ceram. Soc. 2020, 103, 6187. doi: 10.1111/jace.17396

(39) Fan, J. Y.; Li, H. X.; Wang, J.; Xiao, M. Appl. Phys. Lett. 2012, 101,131906. doi: 10.1063/1.4755778

(40) Zhu, J.; Liu, Z.; Wu, X. L.; Xu, L. L.; Zhang, W. C.; Chu, P. K.Nanotechnology 2007, 18, 365603.doi: 10.1088/0957-4484/18/36/365603

(41) Xiong, H. W.; Zhao, L. Z.; Chen, H. H.; Wang, X. F.; Zhou, K. C.;Zhang, D. J. Alloys Compd. 2019, 809, 151824.doi: 10.1016/j.jallcom.2019.151824

(42) Xiong, H. W.; Chen, H. H.; Zhao, L. Z.; Huang, Y. J.; Zhou, K. C.;Zhang, D. J. Eur. Ceram. Soc. 2019, 39, 2648.doi: 10.1016/j.jeurceramsoc.2019.02.045

(43) Yu, Y. Y.; Guan, Y. F.; Cong, Y.; Yuan, X. L.; Li, X. K.; Zhang, J.Chin. J. Inorg. Chem. 2017, 33, 853. [于艷艷, 關云鋒, 叢野, 袁修蘭, 李軒科, 張江. 無機化學學報, 2017, 33, 853.]doi: 10.11862/cj1c.2017.085

(44) Batisse, N.; Guerin, K.; Dubois, M.; Hamwi, A.; Spinelle, L.;Tomasella, E. Thin Solid Films 2010, 518, 6746.doi: 10.1016/j.tsf.2010.05.120

(45) Kraft, T.; Nickel, K. G.; Gogotsi, Y. G. J. Mater. Sci. 1998, 33, 4357.doi: 10.1023/a:1004480814477

(46) Xi, J. Q.; Liu, C.; Morgan, D.; Szlufarska, I. Acta Mater. 2021, 209,116803. doi: 10.1016/j.actamat.2021.116803

(47) Badami, D. V. Carbon 1965, 3, 53.doi: 10.1016/0008-6223(65)90027-8

(48) Cheng, W. Q.; Xiong, Y. L.; Ding, L. J.; Li, H. L.; Yang, J. H.; Zhu,M. M.; Chen, J. J.; Zhang, G. J. J. Cryst. Growth 2022, 599, 126903.doi: 10.1016/j.jcrysgro.2022.126903

(49) Fujisawa, K.; Lei, Y.; de Tomas, C.; Suarez Martinez, I.; Zhou, C.;Lin, Y. C.; Subramanian, S.; Elias, A. L.; Fujishige, M.; Takeuchi, K.;et al. Carbon 2019, 142, 78. doi: 10.1016/j.carbon.2018.10.032

(50) Pan, H.; Zang, J. B.; Dong, L.; Li, X. H.; Wang, Y. H.; Wang, Y. J.Electrochem. Commun. 2013, 37, 40. doi: 10.1016/j.elecom.2013.10.014

(51) Pan, H.; Zang, J. B.; Li, X. H.; Wang, Y. H. Carbon 2014, 69, 630.doi: 10.1016/j.carbon.2013.12.022

(52) Zou, X. L.; Ji, L.; Hsu, H. Y.; Zheng, K.; Pang, Z. Y.; Lu, X. G.J. Mater. Chem. A 2018, 6, 12724. doi: 10.1039/c8ta03922d

(53) Fu, Q. G.; Zhang, P.; Zhuang, L.; Zhou, L.; Zhang, J. P.; Wang, J.;Hou, X. H.; Riedel, R.; Li, H. J. J. Mater. Sci. Technol. 2022, 96, 31.doi: 10.1016/j.jmst.2021.03.076

(54) Yin, X. M.; Han, L. Y.; Liu, H. M.; Li, N.; Song, Q.; Fu, Q. G.;Zhang, Y. L.; Li, H. J. Adv. Funct. Mater. 2022, 32, 2204965.doi: 10.1002/adfm.202204965

(55) Sarno, M.; Galvagno, S.; Piscitelli, R.; Portofino, S.; Ciambelli, P.Ind. Eng. Chem. Res. 2016, 55, 6025. doi: 10.1021/acs.iecr.6b00737

(56) Yang, B. C.; Sun, R. X.; Li, X. J.; Ma, M. D.; Zhang, X. R.; Wang, Z.X.; Yi, W. C.; Zhang, Z.; Yang, R. L.; Sun, H. R.; et al. J. Mater. Sci.2021, 56, 16068. doi: 10.1007/s10853-021-06318-x

(57) Hou, J. H.; Fang, L.; Wang, X. Z.; Gao, H.; Wang, G. X. Chem.Commun. 2022, 58, 12455. doi: 10.1039/d2cc04723c

(58) Zhang, Z. H.; Tan, J.; Cheng, L. S.; Yang, W. M. Ceram. Int. 2021,47, 24652. doi: 10.1016/j.ceramint.2021.05.187

(59) Zhao, Y. X.; Kang, W. M.; Li, L.; Yan, G. L.; Wang, X. Q.; Zhuang,X. P.; Cheng, B. W. Electrochim. Acta 2016, 207, 257.doi: 10.1016/j.electacta.2016.05.003

(60) Li, W. J.; Liu, Q.; Fang, Z.; Wang, L.; Chen, S. L.; Gao, F. M.; Ji, Y.;Yang, W. Y.; Fang, X. S. Adv. Energy Mater. 2019, 9, 1900073.doi: 10.1002/aenm.201900073

(61) Chen, Y. Q.; Zhang, X. N.; Xie, Z. P. ACS Nano 2015, 9, 8054.doi: 10.1021/acsnano.5b01784

(62) Li, X. X.; Liu, Q.; Chen, S. L.; Li, W. J.; Liang, Z.; Fang, Z.; Yang,W. Y.; Tian, Y.; Yang, Y. Energy Storage Mater. 2020, 27, 261.doi: 10.1016/j.ensm.2020.02.009

(63) Gu, L.; Wang, Y. W.; Fang, Y. J.; Lu, R.; Sha, J. J. Power Sources2013, 243, 648. doi: 10.1016/j.jpowsour.2013.06.050

(64) Li, X. X.; Li, W. J.; Liu, Q.; Chen, S. L.; Wang, L.; Gao, F. M.; Shao,G.; Tian, Y.; Lin, Z. F.; et al. Adv. Funct. Mater. 2021, 31, 2008901.doi: 10.1002/adfm.202008901

(65) Chang, C. H.; Hsia, B.; Alper, J. P.; Wang, S.; Luna, L. E.; Carraro,C.; Lu, S. Y.; Maboudian, R. ACS Appl. Mater. Interfaces 2015, 7,26658. doi: 10.1021/acsami.5b08423

(66) Li, X. X.; Chen, J. J.; Chen, S. L.; Li, W. J.; Yang, J. H.; Hu, F.; Wei,Q. L.; Zhao, X. S.; Zhang, X. F.; Yang, W. Y. J. Mater. Chem. A 2022,10, 15708. doi: 10.1039/d2ta03866h

(67) Zhuang, H.; Yang, N. J.; Zhang, L.; Fuchs, R.; Jiang, X. ACS Appl.Mater. Interfaces 2015, 7, 10886. doi: 10.1021/acsami.5b02024

(68) Chen, Q. Q.; Jiang, Y.; Wang, Y.; Li, H.; Yu, C. P.; Cui, J. W.; Qin, Y.Q.; Sun, J.; Yan, J.; Zheng, H. M.; et al. Inorg. Chem. Commun. 2019,106, 174. doi: 10.1016/j.inoche.2019.06.009

(69) Kim, M.; Oh, I.; Kim, J. Chem. Eng. J. 2016, 289, 170.doi: 10.1016/j.cej.2015.12.087

(70) Liu, S.; Wang, E. H.; Liu, S. C.; Guo, C. Y.; Wang, H. L.; Yang, T.;Hou, X. M. J. Mater. Sci. Technol. 2022, 110, 178.doi: 10.1016/j.jmst.2021.09.012

(71) Sun, Q. Y.; Tu, R.; Xu, Q. F.; Zhang, C. F.; Li, J.; Ohmori, H. S.;Kosinova, M.; Basu, B.; Yan, J. S.; Li, S.; et al. J. Power Sources2019, 444, 227308. doi: 10.1016/j.jpowsour.2019.227308

(72) Abbas, S. C.; Lin, C. M.; Hua, Z. F.; Deng, Q. D.; Huang, H.; Ni, Y.H.; Cao, S. L.; Ma, X. J. Chem. Eng. J. 2022, 433, 133738.doi: 10.1016/j.cej.2021.133738

(73) Xia, M. Y.; Ning, J.; Feng, X.; Guo, H. B.; Wang, D.; Zhang, J. C.;Hao, Y. Chem. Eng. J. 2022, 428, 131114.doi: 10.1016/j.cej.2021.131114

(74) Naskar, P.; Maiti, A.; Chakraborty, P.; Kundu, D.; Biswas, B.;Banerjee, A. J. Mater. Chem. A 2021, 9, 1970.doi: 10.1039/d0ta09655e

(75) Chen, J. H.; Zhang, Y. J.; Hou, X. M.; Su, L.; Fan, H. L.; Chou, K. C.RSC Adv. 2016, 6, 19626. doi: 10.1039/c5ra27291b

(76) Kim, M.; Kim, J. Nanotechnology 2017, 28, 195401.doi: 10.1088/1361-6528/aa6812

(77) Chen, Y. Q.; Zhang, X. N.; Xue, W. J.; Xie, Z. P. ACS Appl. Mater.Interfaces 2020, 12, 32514. doi: 10.1021/acsami.0c04825

(78) Yin, X. M.; Li, H. J.; Yuan, R. M.; Lu, J. H. J. Mater. Sci. Technol.2021, 81, 162. doi: 10.1016/j.jmst.2020.10.085

(79) Yin, X. M.; Li, H. J.; Han, L. Y.; Yuan, R. M.; Lu, J. H. J. ColloidInterface Sci. 2020, 577, 481. doi: 10.1016/j.jcis.2020.05.101

(80) Yin, X. M.; Li, H. J.; Yuan, R. M.; Lu, J. H. J. Colloid Interface Sci.2021, 586, 219. doi: 10.1016/j.jcis.2020.10.086

(81) Zhao, J.; Li, Z. J.; Zhang, M.; Meng, A.; Li, Q. D. ACS Sustainable Chem. Eng. 2016, 4, 3598. doi: 10.1021/acssuschemeng.6b00697

(82) Meng, A.; Yang, Z.; Li, Z. J.; Yuan, X. C.; Zhao, J. J. Alloys Compd.2018, 746, 93. doi: 10.1016/j.jallcom.2018.02.280

(83) Zhao, J.; Li, Z. J.; Zhang, M.; Meng, A.; Li, Q. D. J. Power Sources 2016, 332, 355. doi: 10.1016/j.jpowsour.2016.09.128

(84) Hamzan, N. B.; bin Ramly, M. M.; bin Omar, M. F.; Nakajima, H.;Tunmee, S.; Rahman, S. A.; Goh, B. T. Thin Solid Films 2020, 716,138430. doi: 10.1016/j.tsf.2020.138430

(85) Hamzan, N. B.; bin Ramly, M. M.; Huang, N. M.; Rahman, S. A.;Goh, B. T. Mater. Charact. 2017, 132, 187.doi: 10.1016/j.matchar.2017.08.005

(86) Wang, R. Y.; Li, W. J.; Jiang, L.; Liu, Q.; Wang, L.; Tang, B.; Yang,W. Y. Electrochim. Acta 2022, 406, 139867.doi: 10.1016/j.electacta.2022.139867

(87) Liu, W. N.; Li, X. X.; Li, W. J.; Ye, Y. M.; Wang, H.; Su, P. P.; Yang,W. Y.; Yang, Y. J. Energy Chem. 2022, 66, 30.doi: 10.1016/j.jechem.2021.07.007

(88) Gu, W. T.; Yushin, G. Wiley Interdiscip. Rev. Energy Environ 2014, 3,424. doi: 10.1002/wene.102

(89) Castro Gutierrez, J.; Celzard, A.; Fierro, V. Front. Mater. 2020, 7,217. doi: 10.3389/fmats.2020.00217

(90) Chmiola, J.; Yushin, G.; Dash, R.; Gogotsi, Y. J. Power Sources 2006,158, 765. doi: 10.1016/j.jpowsour.2005.09.008

(91) Rufino, B.; Mazerat, S.; Couvrat, M.; Lorrette, C.; Maskrot, H.;Pailler, R. Carbon 2011, 49, 3073. doi: 10.1016/j.carbon.2011.03.029

(92) Liu, H. Q.; Zhou, F.; Shi, X. Y.; Shi, Q.; Wu, Z. S. Acta Phys. -Chim.Sin. 2022, 38, 2204017. [劉漢卿, 周鋒, 師曉宇, 史全, 吳忠帥. 物理化學學報, 2022, 38, 2204017.]doi: 10.3866/PKU.WHXB202204017

(93) Young, C.; Lin, J. J.; Wang, J.; Ding, B.; Zhang, X. G.; Alshehri, S.M.; Ahamad, T.; Salunkhe, R. R.; Hossain, S. A.; Khan, J. H.; et al.Chem. Eur. J. 2018, 24, 6127. doi: 10.1002/chem.201705465

(94) Oschatz, M.; Boukhalfa, S.; Nickel, W.; Hofmann, J. P.; Fischer, C.;Yushin, G.; Kaskel, S. Carbon 2017, 113, 283.doi: 10.1016/j.carbon.2016.11.050

(95) Portet, C.; Yushin, G.; Gogotsi, Y. J. Electrochem. Soc. 2008, 155,A531. doi: 10.1149/1.2918304

(96) Kim, M.; Oh, I.; Kim, J. J. Power Sources 2016, 307, 715.doi: 10.1016/j.jpowsour.2016.01.038

(97) Fiset, E.; Bae, J. S.; Rufford, T. E.; Bhatia, S.; Lu, G. Q.;Hulicova-Jurcakova, D. J. Solid State Electrochem. 2014, 18, 703.doi: 10.1007/s10008-013-2306-x

(98) Meier, A.; Weinberger, M.; Pinkert, K.; Oschatz, M.; Paasch, S.;Giebeler, L.; Althues, H.; Brunner, E.; Eckert, J.; Kaskel, S.Microporous Mesoporous Mater. 2014, 188, 140.doi: 10.1016/j.micromeso.2013.12.022

(99) Korenblit, Y.; Rose, M.; Kockrick, E.; Borchardt, L.; Kvit, A.;Kaskel, S.; Yushin, G. ACS Nano 2010, 4, 1337.doi: 10.1021/nn901825y

(100) Ma, C.; Fan, Q. C.; Dirican, M.; Subjalearndee, N.; Cheng, H.; Li, J.J.; Song, Y.; Shi, J. L.; Zhang, X. W. Appl. Surf. Sci. 2021, 545,148933. doi: 10.1016/j.apsusc.2021.148933

(101) Tee, E.; Tallo, I.; Kurig, H.; Thomberg, T.; Jaenes, A.; Lust, E.Electrochim. Acta 2015, 161, 364.doi: 10.1016/j.electacta.2015.02.106

(102) Tee, E.; Tallo, I.; Thomberg, T.; Janes, A.; Lust, E. J. Electrochem.Soc. 2016, 163, A1317. doi: 10.1149/2.0931607jes

(103) Yan, P. T.; Xu, J.; Wu, C.; Gu, Y.; Zhang, X. S.; Zhang, R. J.; Song,Y. B. Electrochim. Acta 2016, 189, 16.doi: 10.1016/j.electacta.2015.12.022

(104) Lin, T. Q.; Chen, I. W.; Liu, F. X.; Yang, C. Y.; Bi, H.; Xu, F. F.;Huang, F. Q. Science 2015, 350, 1508.doi: 10.1126/science.aab3798

(105) Qu, J. Y.; Geng, C.; Lv, S. Y.; Shao, G. H.; Ma, S. Y.; Wu, M. B.Electrochim. Acta 2015, 176, 982.doi: 10.1016/j.electacta.2015.07.094

(106) Pinkert, K.; Oschatz, M.; Borchardt, L.; Klose, M.; Zier, M.; Nickel,W.; Giebeler, L.; Oswald, S.; Kaskel, S.; Eckert, J. ACS Appl. Mater.Interfaces 2014, 6, 2922. doi: 10.1021/am4055029

(107) Liu, F.; Gutes, A.; Carraro, C.; Chu, J.; Maboudian, R. InGraphitization of n-type Polycrystalline Silicon Carbide and ItsApplication for Micro-Supercapacitors, 16th International Solid-State Sensors, Actuators and Microsystems Conference(TRANSDUCERS), Beijing, China, 05-09 June 2011; IEEE:Beijing, China, 2011; p 1879.

(108) Ahmed, M.; Khawaja, M.; Notarianni, M.; Wang, B.; Goding, D.;Gupta, B.; Boeckl, J. J.; Takshi, A.; Motta, N.; Saddow, S. E.; et al.Nanotechnology 2015, 26, 434005.doi: 10.1088/0957-4484/26/43/434005

(109) Yan, P. T.; Xu, J.; Zhang, X. S.; Wu, C.; Gu, Y.; Zhang, R. J. Int. J.Hydrog. Energy 2016, 41, 14820.doi: 10.1016/j.ijhydene.2016.07.045

(110) Alhabeb, M.; Beidaghi, M.; Van Aken, K. L.; Dyatkin, B.; Gogotsi,Y. Carbon 2017, 118, 642. doi: 10.1016/j.carbon.2017.03.094

(111) Zeiger, M.; Ariyanto, T.; Kruener, B.; Peter, N. J.; Fleischmann, S.;Etzold, B. J. M.; Presser, V. J. Mater. Chem. A 2016, 4, 18899.doi: 10.1039/c6ta08900c

(112) Pang, Z. Y.; Li, G. S.; Zou, X. L.; Sun, C. T.; Hu, C. H.; Tang, W.;Ji, L.; Hsu, H. Y.; Xu, Q.; Lu, X. G. J. Energy Chem. 2021, 56, 512.doi: 10.1016/j.jechem.2020.08.042

國家自然科學基金(52125203, 52293371, 52202047), 國家重點研發計劃(2021YFA0715803), 陜西省自然科學基礎研究計劃(2022JQ-324), 中國博士后科學基金(2021M702659), 陜西省科協青年人才托舉計劃(20220435)和西北工業大學碩士研究生實踐創新能力培育基金(PF2023004)資助項目