注塑模倒扣簡易脫模結構設計

高業漢 劉賽科 王一棟 婁澤彪

摘 要:對具有倒扣結構的塑料件進行分析,闡述了倒扣結構塑料件脫模的難點,通過實際生產應用確定了倒扣結構簡易脫模設計的合理性,簡化了倒扣結構塑料件脫模過程,采用外置式的布置結構,能夠有效的保障其脫模結構的強度,為反復脫離倒扣的穩定性提供保證,保證了制品質量,降低了生產成本。

關鍵詞:倒扣結構 穩定性 制品質量 外置式布置結構

1 引言

塑料注塑件往往包括許多復雜的構件,特別是那些包含倒扣結構的部分。為了使這些倒扣結構能夠順暢地從模具中脫出,通常需要設計斜頂結構。不過,當倒扣處于較小的空間內時,就必須對斜頂結構進行調整,比如減小其厚度或尺寸。然而,這樣的調整可能會導致斜頂在使用過程中強度不夠,容易發生變形或斷裂。如圖1展示的,有一個位于狹小空間的倒扣a1的注塑件a,這個倒扣a1位于一個孔徑極小的區域,周圍被密集的結構所環繞。在這種條件下,傳統的斜頂結構難以適應,使得脫模這一步驟變成了一個棘手的技術問題。

2 零件成型工藝分析

注塑模具中倒扣結構是一種常用的模具設計結構,它主要用于注塑成型中需要在模具中形成凹槽或凹陷的產品[1]。注塑模具中出現倒扣結構可通過相關工藝優化:結構設計-注塑模具倒扣結構的設計需要考慮產品的形狀和要求,以及模具的制造工藝。一般來說,倒扣結構適用于產品底部有凹槽或凹陷的情況,可以通過在模具中設置倒扣來實現1。分模設計-在注塑模具倒扣結構中,需要將模具分為上模和下模兩部分。上模通常是凸模,下模是凹模[2]。倒扣結構通常是在下模中設置,通過上模的閉合來形成產品的凹槽或凹陷。倒扣設計-倒扣結構的設計需要考慮倒扣的形狀和尺寸[3]。倒扣通常是通過在下模中設置凸臺來實現的,凸臺的形狀和尺寸需要與產品的凹槽或凹陷相匹配,以確保產品成型的質量和精度。注塑工藝-在注塑過程中,需要使用適當的注塑參數和工藝來保證倒扣結構的成型效果。注塑參數包括注射壓力、注射速度、熔融溫度等,需要根據具體的產品和模具要求進行調整[4]。模具制造-在制造注塑模具倒扣結構時,需要采用適當的加工工藝和設備。通常情況下,可以使用數控加工中心或電火花加工等技術來制造模具的倒扣結構[5]。

因此,注塑模具倒扣結構是一種常用的模具設計結構,在注塑成型中起到關鍵作用。通過合理的結構設計和工藝控制,可以實現產品的凹槽或凹陷形狀,提高產品的質量和精度。

3 模具結構及工作過程

經上述工藝分析,可通過合理的模具設計來實現注塑模具中倒扣脫模設計,提高產品質量和精度,模具安裝過程如下:

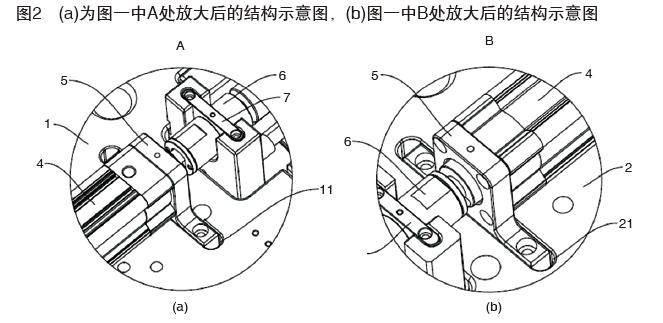

在此設計中,小滑塊(1)是通過連接件(4)與鑲嵌部件(3)結合的。在小滑塊(1)和連接件(4)之間,設計了一個空隙(5),以便小滑塊(1)可以前后滑動。小滑塊(1)上安裝了一個掛勾(1.1),而大滑塊(2)則裝備了一個與掛勾(1.1)相配合的拖動塊(2.1)。當掛勾(1.1)與拖動塊(2.1)相接時,小滑塊(1)將與注塑件(a)中的倒扣(a1)精確對準。反之,當掛勾(1.1)與拖動塊(2.1)分離時,小滑塊(1)會相對于倒扣(a1)后移,從而實現小滑塊(1)與倒扣(a1)的分開。

在小滑塊(1)和鑲件(3)之間安裝了一個彈性件(6)。彈性件(6)被放置在遠離大滑塊(2)的一端。

設計中在小滑塊(1)上設有一個專用的定位孔(1.2),用于安置彈性件(6)。彈性件(6)被安裝在此定位孔(1.2)中,并與小滑塊(1)緊密接觸。同時,彈性件(6)的另一端與鑲件(3)接觸,從而為小滑塊(1)提供了必要的預緊力。

當達到倒扣成型位置時,小滑塊(1)的后端與鑲件(3)之間形成的間隙(7)的尺寸被設計為小于彈性件(6)的長度。

拉鉤(1.1)設計為一個傾斜的凸起結構,其傾斜角度使得在拉鉤和小滑塊本體之間形成一個傾斜的拉槽(1.3)。這個拉槽(1.3)專門用于與大滑塊(2)上的拉塊(2.1)滑動匹配,且其傾斜方向與凸塊的傾斜方向保持一致。

拉槽(1.3)的尺寸與拉塊(2.1)完美對接,確保小滑塊(1)的前后移動方向與大滑塊(2)的移動方向互相垂直。

當小滑塊(1)與倒扣(a1)對齊時,小滑塊(1)與鑲件(3)之間就形成了一個容置空間,供大滑塊(2)進行扣合。

在這個結構中,連接件(4)采用塞打螺絲設計,而彈性件(6)則選用彈簧作為材料。

模具工作過程如下:

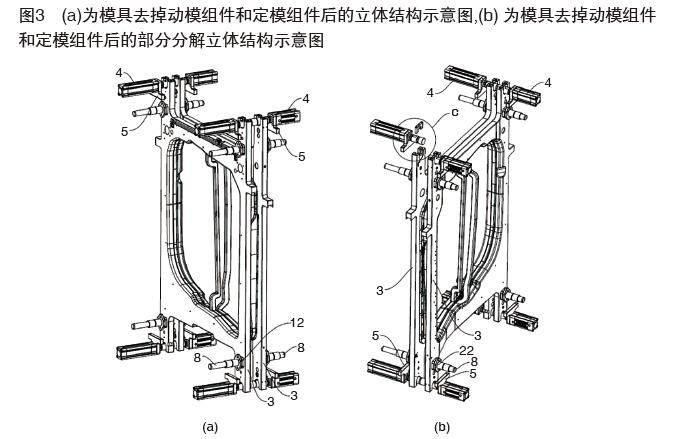

在初始步驟中,小滑塊與大滑塊相互扣合,共同確定了倒扣的成型位置。在這個狀態下,由于鑲件的相互作用,小滑塊參與形成倒扣的成型結構。接著,大滑塊開始下移,逐漸與鑲件及小滑塊脫離。在這個分離過程中,大滑塊上的拉鉤引導小滑塊向后移動。當小滑塊退回并與鑲件接觸時,它在彈簧的作用下保持固定。這樣,小滑塊從倒扣處分離,使得注塑件可以頂出并移除。在取出注塑件之后,大滑塊向上移動,并且其上的拉塊與拉槽形成滑動匹配。同時,考慮到與鑲件的空間布局,大滑塊逐漸促使小滑塊向左方向移動,實現復位。一旦復位完成,系統便做好了準備,以進行下一輪注塑作業,如此過程不斷重復。

4 模具設計要點

(1)在本設計中,小滑塊1和鑲件3之間裝配了彈性件6。這個彈性件位于遠離大滑塊2的一端,即它位于鑲件和小滑塊之間、靠近倒扣一側,為小滑塊提供向遠離倒扣方向的推力。這種設計使得,在大滑塊與小滑塊解除扣合狀態時,由于彈性件的彈力,小滑塊可以沿著與連接件之間的間隙被推動,向遠離倒扣的方向運動,從而自動實現倒扣的脫離。此外,彈性件的這種設置還為小滑塊提供持續的彈力,即使在大滑塊和小滑塊分離后,也可防止小滑塊因振動或氣缸恢復力的作用而再次進入倒扣,確保了脫離的徹底性。

(2)在此設計方案中,小滑塊1具備了一個專用的定位孔1.2,用于安置彈性部件6。彈性部件6被放置在定位孔1.2中,并緊貼著小滑塊1。此彈性部件的另一端與鑲件3相接觸,為小滑塊提供所需的預緊力。這個定位孔的方向與倒扣的脫模方向保持一致,而在鑲件3上并沒有為彈性部件設置專門的定位點。這樣的結構設計能夠有效地固定彈性部件的位置,防止其移位而導致定位不精準,進而影響倒扣的準確脫離。同時,這種彈性部件的布局保證了對小滑塊持續施加預緊力,避免了滑塊的誤回位,確保了倒扣的完全脫離。

(3)在倒扣成型位置被形成的情況下,小滑塊后端與鑲件之間預設的間隙7被設計得比彈性件的長度略小。這種設計可以確保彈性件始終與小滑塊保持連接,并且能夠限制小滑塊后退的距離在一個合理的范圍內。這一點對于保障整個模具在倒扣脫離以及模具回位過程中正常運作極為關鍵。

(4)拉鉤1.1是一個傾斜的凸起結構,它與小滑塊本體共同構成了一個拉槽1.3,此拉槽用于與大滑塊上的拉塊2.1滑動配合。拉槽1.3的傾斜方向與凸起結構的傾斜方向相一致。在初始狀態時,大滑塊的拉塊與拉槽內部進行滑動配合,保持小滑塊處于倒扣成型的位置。這種設計實現了大滑塊與小滑塊之間的有效協作,為部件的復位和分離過程提供了更加平穩的過渡。

(5)小滑塊1的橫向移動(即左右或相對于倒扣的前后移動)與大滑塊2的縱向移動(即上下移動)相垂直。具體而言,小滑塊的前向移動對應于倒扣成型位置的形成,而后向移動則意味著與倒扣的脫離。這樣的方向限定允許有效利用空間,減少空間占用,從而為整個模具節約部件所需空間,降低整體成本。

(6)當小滑塊1與倒扣正確對齊時,它與鑲件3共同創造了一個用于大滑塊2扣合的專用空間8。具體來說,這個容置空間是小滑塊和鑲件共同構成的,專門用于容納大滑塊。這種布局設計使得大滑塊的扣合操作更加穩定且精確,無論是在大滑塊脫離還是歸位的過程中都能保持高度的準確性。

5 結束語

實際生產應用已經充分證明了該倒扣簡易脫模結構的有效性,它成功實現了脫模功能。在此結構中,小滑塊、鑲件以及大滑塊的設計并不依賴于倒扣所在的狹窄空間,而是采用了外置式的布局。這種設計意味著其尺寸和強度不受狹小空間的限制,從而有效地確保了脫模結構的強度。此外,這種布局還為倒扣的穩定反復脫離提供了可靠保證。

基金項目:寧波市重大科技攻關項目(2022Z010)。

參考文獻:

[1]王穎,陳開源,陳建平,何智敏.帶有外凹槽的內螺紋管接頭注塑模具設計[J].工程塑料應用,2021.

[2]謝加林.聚氨酯在復合沖模中的應用[J]. 模具工業 1991,(1):2.

[3]趙建亮,張彥書,王丁強,周平,洪斌.成型螺柱倒扣的滑塊抽芯結構設計[J]. 模具工業 2014,40(6):4.

[4]陳楊,何繼敏,常義.模內包覆注射成型CFRT-PP的制備與性能[J]. 工程塑料應用 2022,(006):050.

[5]模具評定評述專家組,現代十大模具制造技術[J].現代制造2004,(18):7.