某平臺鉆井設備HPU液壓站制冷系統升級改造

吳蕾

摘要:某鉆井平臺在正常作業過程中,經常出現鉆井設備總HPU液壓站的液壓系統運轉溫度過高的情況,導致液壓系統報警。鉆井平臺針對此問題進行調研分析,利用清潔泵站本體制冷冷卻器、調整系統溢流閥壓力、調整液壓泵泵頭壓力、更換適合當地環境溫度的液壓油并補足油液等措施,但效果不明顯。針對該平臺的這套液壓系統,需要結合多方面因素及該套液壓系統的本身參數,計算相應的液壓系統溫升,從而進一步確定需要安裝的制冷系統的形式,制冷能力等參數。

關鍵詞:液壓站;液壓泵;液壓系統;發熱功率

DOI:10.12433/zgkjtz.20241252

一、綜述

某平臺將在科威特開展鉆井作業。科威特常年平均溫度在40℃,夏季一般環境溫度為28~44℃,白天平均44℃,夜間平均28℃。最熱時,正午氣溫高達53.2℃,地表溫度達70℃。平臺在正常作業期間,液壓站會持續運轉,一般情況是24h不停歇。鑒于這種情況,液壓系統發熱本身是必然趨勢,外界環境因素的影響導致泵站溫升加劇;根據設備操作手冊的要求,該液壓系統的工作環境溫度不能超過45℃,設備在正常情況下使用 ISO/ASTM Viscosity Grade 46液壓油,該液壓油正常工作溫度范圍為-12~52℃。在國內,該液壓系統可以正常工作,但無法滿足國外作業要求。因此,平臺增加了一套獨立的冷卻系統,用于強制性冷卻液壓系統。

二、液壓系統的概述

液壓系統可分為開路系統和閉路系統。鉆井平臺上90%的液壓系統均為開路系統,即所有液壓系統均配備了液壓油箱,以便油路循環,并保證大型機械設備都能正常供油,同時還保證了液壓系統有足夠的散熱,并保持工作穩定。

三、鉆井設備HPU液壓站

鉆井平臺鉆井設備HPU液壓站的信息參數:

液壓站型號:HE100-4-150VHP-600G-AC

驅動電機:100HP TFEC Class 1 Div 1 防爆電機;100HP @ 1800 RPM(460/60/3)& 1500(380/50/3)

每臺液壓泵的最大理論量及工作壓力:70GPM @ 5000PSI

系統工作壓力:3000PSI

系統溢流閥設定壓力:3300PSI

液壓油箱容積:600 Gallon

冷卻系統:有四個液壓驅動風扇及風冷熱交換器

報警保護系統:低油位報警,低油位液壓泵電機關斷,高溫報警(87℃),高溫液壓泵電機關斷(104℃);在大多數情況下,HPU的理想操作溫度是48.89℃(120℉)。

液壓介質:ISO/ASTM Viscosity Grade 46液壓油,使用環境溫度為-12~52℃,油液運動粘滯度為6.9cSt @ 100℃,液壓油傾點為-30℃。

四、液壓系統的發熱溫升計算

液壓泵的功率損失可根據公式(1)計算得出:

式(1)

單臺液壓泵參數(共四臺):

液壓泵型號:PVG 150

單臺套理論最大流量:9.16 in3/r

額定輸出壓力:5000psi

瞬時壓力:5800psi

轉速1800rpm時的額定流量(吸入壓力穩定在14.7psi):238.5 l/min

最大轉速:2400 rpm

額定持續轉速在1800rpm時,電機的輸入功率:160.4 kW。

式(1)中,Tt為工作循環周期(S),設定液壓泵的一個工作循環β周期為60s;z為投入工作液壓泵的臺數,按照四臺液壓泵同時運轉的額定負荷計算;Pri為液壓泵的輸入功率(W),每臺液壓泵電機輸入功率為160400w;ηPi為各臺液壓泵的總效率,每臺液壓泵的理論流量為70gpm(264.98Lpm),額定實際工作流量為63gpm(238.48Lpm),用實際流量比理論流量,可得泵的總效率為0.89;ti為第i臺泵工作時間(S),此處以一分鐘為單位,計算泵的發熱量。

通過以上參數,使用公式(1)計算得液壓泵的功率損失Ph1=70576w。

從得出的數據看出,同時運轉四臺液壓泵時,液壓系統的功率損耗很大,導致液壓油箱升溫更快,但如果減少泵的運轉數量,由兩臺泵輪換著使用,則會大幅降低功率損失。也就是說,同時開四臺液壓泵,有效工作效率并不會比開兩臺液壓泵效率更高,因為功率損耗也大幅增加了,會導致能源的過度浪費。

(一)液壓執行元件的功率損失

式(2)

每個液壓缸執行元件的輸入功率:

Prj=24681.156w;Ph2=9872.46w;溢流閥的功率損失Ph3=Pyqvy。

液壓系統的泵頭輸出壓力被調節為2800psi,比溢流閥的壓力低,可以認為溢流閥無溢流,沒有功率損失。

因液壓泵輸出壓力為2800psi,經過液壓管路的彎曲斷為局部阻力損失,經過管線的直線段為沿程阻力損失。根據經驗值2800psi的輸出壓力,經過管段閥塊后,壓力損失在300psi左右,約2068427.73Pa。

Qv為通過閥或管路的流量(m3.S-1);qv=πr2v,因液壓系統壓力高,液壓油粘度小,但液壓管道較長,此處取5m/s較合適,管路內徑為既定值,其通徑為2-1/2”,管線外徑為3.45”,不銹鋼管的管線壁厚為10mm,由此可得其內徑為67.63mm。計算可得,qv=1077L/min。管路的功率損失為Ph4=37128.2778w,根據進一步計算可得,Phr=117576.738w。

如果管路較長,用Phr=Ph1+Ph2+Ph3+Ph4計算發熱功率時,也應考慮管路散熱。

Phc=(K1A1+K2A2) ΔT,其中,K1為油箱散熱系數;K2為管道散熱系數;A1、A2為油箱、管道的散熱面積(m2);ΔT為油箱與環境溫度之差(℃)。

根據公式Phc=(K1A1+K2A2) ΔT計算油箱散熱,K1選擇17;K2選擇14;油箱的長、寬、高尺寸為3.048×1.172×1.079m,A1=16.252m2;

硬管外徑為3.45”,即87.63mm,硬管的長度為100m,A2=27.516m2;

ΔT為油箱與環境溫度之差(℃),最高環境溫度為53.2℃,油箱在科威特室外環境下正常工作溫度為87℃,ΔT=33.8℃。

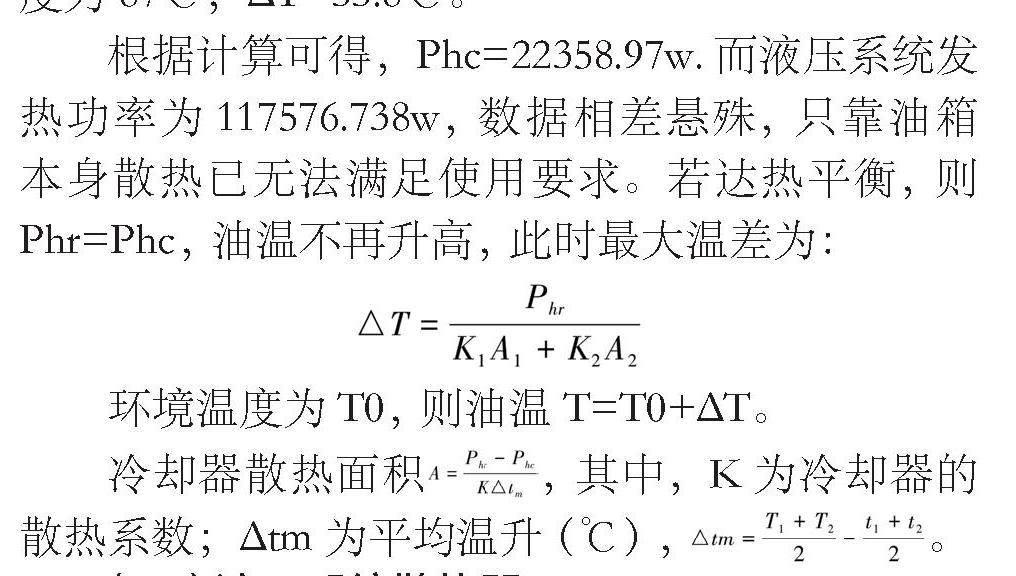

根據計算可得,Phc=22358.97w.而液壓系統發熱功率為117576.738w,數據相差懸殊,只靠油箱本身散熱已無法滿足使用要求。若達熱平衡,則Phr=Phc,油溫不再升高,此時最大溫差為:

環境溫度為T0,則油溫T=T0+ΔT。

冷卻器散熱面積,其中,K為冷卻器的散熱系數;Δtm為平均溫升(℃),。

(二)液壓系統散熱器

該液壓系統出廠時自行配置了四套小型散熱器。

散熱器型號參數:

廠家:HYDAC

型號:ELH 4 1.5 H22 S IBT 45 3

主液壓泵供給冷卻油泵流量:15 GPM

單個冷卻器降溫散熱功率:16HP(11931w) @15 GPM

根據廠家手冊可以確定,單臺冷卻器每分鐘最大散熱量為11931w,四臺散熱器同時工作時,最大散熱量為47724w,油箱自身散熱量為22359w,總共散熱量為70083w,液壓系統實際發熱量為117577w。由此可得,液壓系統存在嚴重的散熱不足的現象,需要在原有散熱器的基礎上增加額外的散熱系統,以滿足正常作業要求。

(三)新散熱器選型

考慮到設備運行的穩定性及經濟性,此處優先選擇PARKER的散熱器。根據現場的實際情況,擬選散熱器型號為LAC-078-8-B。

預估現場環境溫度及液壓站工作時的額定工作溫度,最高環境溫度為53.2℃,油箱在科威特室外環境下正常工作溫度為87℃,因此,ΔT=33.8℃。根據設備性能曲線圖可得,當冷卻器循環液壓油流量達到最大400 l/min時,其KW/℃比值可選為1.7倍,最大散熱量為Pmax=57460w。根據以上計算得知,如果同時運行新散熱器及液壓站自帶散熱器,其總散熱功率為P=127543w。

該液壓站在極端天氣情況下發熱量為117577w,小于127543w。因此,該設備選型設計滿足液壓站在極度高溫情況下的散熱要求。

五、結論

經過鉆臺液壓系統的工作性能的數據分析計算,最終選擇加裝獨立的散熱系統的方案,以達到降低系統溫度、維持正常作業的目的,通過對設備的選型及分析,確定新加裝的散熱器能夠滿足液壓站在極度高溫環境下正常散熱的工作要求,并保證液壓站在高溫環境下長時間持續運轉。

平時使用中,預防設備高溫的措施主要有:

一是制定定期檢測油溫計劃,通過觀察和觸摸油箱,實時監測油溫變化。根據廠家手冊要求,定期更換液壓油。

二是及時拆卸、檢查和修理運轉溫度異常的閥塊、泵或其他液壓系統附件。

三是如果檢查發現泄壓閥或流量閥運行溫度異常,應根據手冊要求,及時拆卸檢查閥塊并調整閥塊壓力流量設定值。

四是逐步更換新的閥塊等部件,因為新零件的材料熱漲效率不一致,當溫度升高時,系統極易發生卡阻。

五是通過點動的形式讓管道內的熱油逐步進入低溫的泵或馬達中,然后停止觀察幾分鐘,直至熱油將溫度傳遞至泵體的所有零部件,使各個元部件溫度保持一致。重復以上步驟,直至泵體的外部溫度與管線的溫度一致。

六是保持設備清潔,設備表面如果積有較厚的油垢,會妨礙設備表面散熱。

七是當外部環境溫度較高時,需要增加檢查油溫的頻率及更換液壓油的頻次。查閱設備手冊,使用適用于該環境溫度的油品。

參考文獻:

[1]鄭道林.海洋液壓模塊鉆機關鍵技術與發展應用[J].中國石油和化工標準與質量,2024,44(03):169-171.

[2]黃建國.主流頂驅液壓系統低壓力故障分析思路與案例[J].設備管理與維修,2023,(03):48-51.

[3]萬家平,楊旭,吳東偉等.海洋平臺升降用多工況適應性液壓系統設計與控制分析[J].液壓氣動與密封,2022,42(09):34-40+46.

[4]唐曉慶,馬振國,張新橋.鉆機液壓系統維護及保養措施[J].設備管理與維修,2022,(03):68-70.

[5]黃圣學.鉆機液壓站冷卻裝置的研制方法探討[J].中國設備工程,2021,(19):265-267.

[6]任宏彪.維修頂驅前液壓系統壓力釋放方法[J].設備管理與維修,2021,(11):41-42.

[7]馮玉龍.自升式海洋鉆井平臺鎖緊裝置液壓系統的設計與分析[D].大連理工大學,2018.

[8]王波,安浩,竇偉等.海洋支持平臺BT3500-2鉆井包液壓系統研究[J].機械工程師,2018,(05):136-138.

[9]陳加鑫,劉茜,韓磊等.番禺34-1氣田水下系統液壓動力站(HPU)調試技術研究[J].機電工程技術,2018,47(12):177-178+192.