鋼板疊合梁免支架整體吊裝在高速公路跨線橋施工中的應用

摘要:針對傳統鋼板疊合梁結構施工方法需增加臨時支墩、人工高空焊接作業、橋梁耐久性不高等缺點,文章提出一種鋼板疊合梁免支架整體吊裝技術。該技術采用地面拼裝焊接技術,無須設置臨時支墩,降低了安全風險,保證了焊接質量,提高了橋梁的耐久性,節省了臨時支墩材料成本及人工費用等。通過多個工程應用,驗證了該技術的實施效果,具有較大的推廣價值。

關鍵詞:天橋;鋼板疊合梁;整體吊裝;免支架

中圖分類號:U448.17? 文獻標識碼:A

文章編號:1673-4974(2024)04-0160-04

0 引言

隨著我國高速公路網建設步伐不斷加快,涉及改擴建的工程建設規模也逐步擴大,常用的混凝土梁橋無法滿足高速公路跨線橋快速施工的要求,因此誕生了新型的鋼板疊合梁結構,鋼板疊合梁在受力條件、耐久性、用鋼量等多方面具有較大的優點。

由于鋼板疊合梁結構是新型的鋼混結構,經調研發現,與之相關的施工技術研究較少。現有技術通常是采用搭設臨時支墩的方式,將整段鋼板疊合梁分割為若干段,采用吊車將分段的梁體吊裝至臨時支墩上,由作業人員在臨時支墩上進行梁體的拼裝焊接。傳統做法不可避免地增加了臨時支墩的材料成本,且搭設臨時支墩增加了施工時間;在臨時支墩上焊接梁段,存在較大的高空作業風險,高空焊接作業焊縫的質量難以保證,造成橋梁的耐久性下降。為此,本文提出一種鋼板疊合梁免支架整體吊裝工法,并進行了應用分析。

1 鋼板疊合梁免支架整體吊裝的特點

該工法與傳統的高速公路改擴建跨線鋼板疊合梁天橋鋼主梁分段吊裝施工比較,有以下特點:

(1)高速公路跨線天橋鋼主梁采用地面拼裝焊接技術,相比傳統鋼主梁分段吊裝減少了大量的高空作業,降低了安全風險,保證了焊接質量,提高了橋梁的耐久性。

(2)高速公路跨線天橋鋼主梁采用整體吊裝施工,相比傳統工法無須設置臨時支墩,不占用高速公路路面,因此可以減少交通導改,大大緩解舊路的交通通行壓力,保障行車安全。

(3)高速公路跨線天橋鋼主梁整體吊裝施工,無須搭設臨時支墩,減少了工作量,縮短了工期,同時節省了臨時支墩材料成本、人工費、機械費等。

2 鋼板疊合梁免支架整體吊裝的適用范圍

鋼板疊合梁天橋吊裝施工工法適用于鋼主梁長度≤35 m的各等級公路跨線鋼板疊合梁天橋,尤其對于高速公路改擴建跨線天橋施工更為適用。

3 鋼板疊合梁免支架整體吊裝的工藝流程

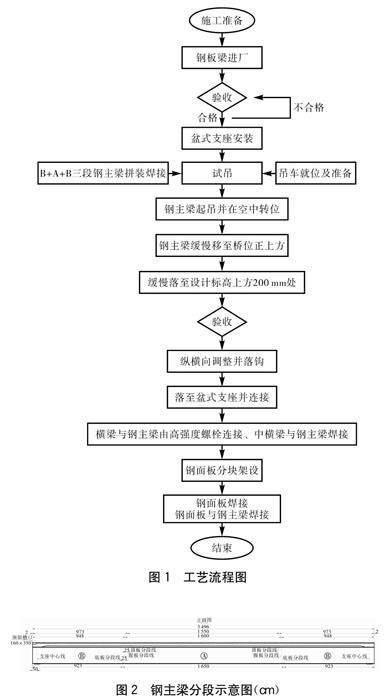

鋼板疊合梁天橋在鋼結構加工廠完成制作,鋼主梁分三段運輸,鋼面板分塊運輸。運至現場后,鋼主梁在胎架上完成拼裝與焊接,然后進行鋼主梁整體吊裝。鋼主梁完成吊裝后,安裝跨中橫梁、端橫梁,提高整體橫向穩定性。鋼主梁、跨中橫梁、端橫梁完成吊裝后,沿一個方向安裝鋼面板,最后進行鋼面板與鋼主梁、鋼面板與鋼面板之間的焊接,即完成鋼板疊合梁天橋吊裝施工。見下頁圖1。

4 鋼板疊合梁免支架整體吊裝的施工操作要點

4.1 鋼板疊合梁進場

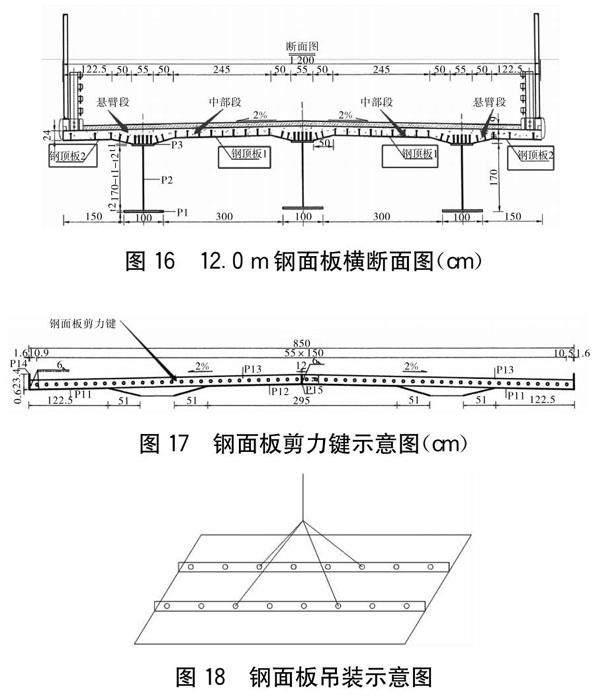

鋼板疊合梁天橋構件分鋼主梁運輸、鋼面板運輸,鋼主梁節段劃分為“B+A+B”三段(A段16 m、B段9.48 m),設計分段原因如下:

(1)運輸能力限制。依據交通部《超限運輸車輛行駛公路管理規定》總則中要求,車貨總長度>18.1 m為超限,故A段長度劃分<18.1 m。

(2)運輸線路限制。鋼板疊合梁的生產加工在廣西崇左市扶綏縣,鋼梁從加工廠運輸至項目施工現場需經過322省道、210國道,存在急轉彎路段,故鋼梁長度不宜過大。

(3)結構受力因素。鋼主梁跨中彎矩最大,因此環向焊縫應避開鋼主梁幾何中點處。具體如下頁圖2所示。8.5 m型號天橋鋼面板尺寸為8.5 m×1.8 m。12.0 m型號天橋鋼面板沿縱向每隔1.8 m劃分,沿橫向分兩段,每塊鋼面板尺寸為6.0 m×1.8 m。

4.2 盆式支座安裝

盆式支座的頂板與鋼主梁底部墊板應對稱、間斷焊接,并防止溫度過高對改性聚四氟乙烯板和不銹鋼冷軋鋼板的影響。盆式支座的底板采用錨固螺栓栓接在墊石頂面的預埋鋼板上,安裝錨固螺栓時,其外露螺桿的高度不得大于螺母的厚度。錨固螺栓和焊接部位均應作防腐處理。

[=XQS(]鋼板疊合梁免支架整體吊裝在高速公路跨線橋施工中的應用/管繼煒

4.3 鋼主梁拼裝焊接

將鋼主梁分三段運輸到施工現場,經檢驗合格后,在改擴建拼寬路段水穩底基層上搭設胎架,進行試拼裝,試拼后進行焊接,將三段鋼主梁焊接成整體。焊接完成24 h后進行焊縫質量檢測。

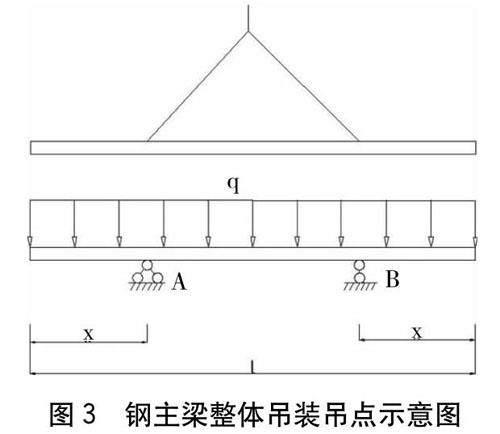

4.4 鋼主梁吊點設置

天橋鋼主梁長度為34.96 m,查閱《路橋施工計算手冊》,不考慮吊索對構件的影響,考慮到實際吊裝過程中吊索水平分力的影響,吊點值稍調大,取10.5 m,如圖3所示。

4.5 鋼主梁整體起吊受力驗算

利用Midas Civil軟件對鋼主梁起吊過程進行驗算,驗算結果如圖4所示。

經驗算鋼主梁起吊過程中最大組合應力為95.6 MPa,<345 MPa,吊裝滿足要求。

4.6 鋼主梁整體起吊施工

鋼主梁分為B+A+B三段,現場拼裝焊接后進行整體吊裝,無須設臨時支架,鋼主梁下緣板寬1 m,具有自穩能力,可直接放置在橋臺及橋墩的盆式支座上,無須臨時加固措施。

鋼主梁吊裝采用單臺汽車吊整體起吊的方式,原因如下:

(1)施工作業空間限制。鋼主梁分段運輸至施工現場后,吊放在拼寬段進行拼裝焊接,160T吊車吊擺放在舊路面,因此高速公路改擴建工況下難以提供兩臺吊車同時起吊的作業空間。

(2)鋼主梁結構形式長且高。鋼主梁長34.96 m、高1.7 m,鋼板疊合梁跨線天橋屬在舊梁式天橋旁位新建,新舊天橋水平距離較近(其中三貢嶺新舊天橋凈距7 m),鋼主梁需沿道路縱向起吊,然后在空中完成旋轉,故此工況下難以提供兩臺吊車同時起吊的作業空間。

(3)鋼主梁整體起吊,施工高效。鋼主梁整體吊裝施工,將鋼主梁在地面完成焊接,焊接難度小,避免了分段吊裝鋼主梁在臨時墩支撐上進行的仰焊焊接。同時,鋼主梁整體起吊,節約吊裝時間,施工高效。

(4)減少導改,保障行車安全。項目屬于高速公路改擴建工程,且要求邊通車邊施工,所以跨線天橋的施工方式需要高效、減少交通導改。交通導改即由原來的雙向四車道通行變為單幅單車道行駛,極易造成高速交通擁堵,夜間行車安全事故率較高。鋼主梁整體起吊可以有效減少交通導改次數,大大緩解了舊路的交通通行壓力,保障行車安全。

(5)節約資源、節省成本。高速公路改擴建跨線天橋鋼主梁整體起吊,減少了安裝臨時支墩造成的鋼材、人工、混凝土等資源的消耗,達到了“綠色環保,節能減排”的目標。

結合工程實際情況,鋼主梁吊裝采用160 T汽車吊。鋼主梁整體吊裝時吊車各工作參數為:起吊高度為16 m,工作半徑12 m,主臂長度為22.4 m,最大起重量≥40 t(鋼主梁重26.78 t,1.5安全系數),全配重且支腿全開寬度為8.5 m,經對比160 T汽車吊工作性能參數表,160 T汽車吊全配重吊裝作業,能夠滿足鋼主梁整體吊裝要求。

4.6.1 鋼主梁存放及試吊

構件縱向與道路平行,構件的中心和吊車轉盤中心橫向間距約為6.5 m,汽車吊斜擺放在舊高速路上,且車輛尾部朝向鋼主梁吊裝位置,汽車吊轉盤中心距鋼主梁(設計位置)中心線距離約為7.0 m,以保證在10 m范圍內完成吊裝作業,吊車擺放位置如圖5所示。

鋼主梁位置擺放完成及吊車就位以后,開始進行鋼主梁試吊工作。吊車試吊狀態如圖6所示。

4.6.2 鋼主梁起吊及空中旋轉

改擴建工況下,新建天橋、舊天橋平面位置距離大小不一,新舊橋最大距離為34 m,最小距離為6 m。當距離小時,鋼主梁平行于道路存放,鋼主梁前端部分伸進舊天橋下方。因此,鋼主梁平行道路起吊,當鋼主梁上翼緣板起吊至接近舊天橋橋面底部時,停止起吊,起吊過程如圖7所示。

一旦發現有碰撞的跡象,應立即停止施工,排除安全隱患后方可繼續施工,鋼主梁空中轉體如圖8所示。

4.6.3 鋼主梁準備落位

當鋼主梁移至就位上空時,吊車停止移動,準備就位平衡,再變化工作幅度來對準就位,嚴防磕碰中墩及橋臺[1]。如圖9所示。

4.6.4 鋼主梁線型控制完成吊裝

吊裝前,在橋墩、橋臺永久支點及鋼板梁上設置控制點和線,鋼板梁安裝時,中線和縱向距離通過預先在橋墩、橋臺上設的控制點和線與鋼板梁上設置的控制點和線相對應來控制,同時用測量儀器同步進行監控[2]。鋼主梁整體起吊如圖10所示。

4.6.5 鋼主梁與盆式支座連接

按照設計要求,鋼板疊合梁天橋采用常溫型盆式支座GPZ(2009)系列產品,鋼主梁吊裝就位后測量校核無誤后與盆式支座點焊臨時固結。鋼板疊合梁吊裝完成經測量校核無誤后,鋼主梁支座墊板與盆式支座滿焊連接,如圖11所示。

4.7 橫梁施工

鋼主梁完成吊裝后采用兩種方式進行橫向連接:(1)端橫梁與鋼主梁熔透焊接,如下頁圖12所示,連接時起重機起吊端橫梁與鋼主梁對接,對接后先點焊固位,再進行滿焊固定;(2)跨中橫梁(每7 m一道小工字鋼)與鋼主梁通過高強度螺栓連接,如下頁圖13所示,跨中橫梁是由三段工字鋼通過腹板連接板、高強螺栓連接組成,先地面上完成拼裝,然后吊至設計位置,如下頁圖14所示。跨中橫梁吊裝時,受風因素影響大,空中擺幅比較大,與鋼主梁對接不易。因此,在鋼主梁上焊接跨中橫梁臨時固定裝置,可實現栓接橫梁快速、準確落至設計位置,完成與鋼主梁的焊接。跨中橫梁與鋼主梁焊接完成后,工人將安全帶掛在栓釘上,站立在鋼主梁下翼緣板進行高強螺栓的初擰、復擰、終擰。

4.8 鋼面板吊裝

(1)當鋼面板移至就位上空時,吊車停止移動,準備就位平衡,再變化工作幅度來對準就位,嚴防磕碰中墩、橋臺及鋼主梁。

(2)鋼面板分塊:結合設計圖紙要求、鋼面板加工原材料長度大小,8.5 m型號天橋鋼面板沿縱向每隔1.8 m劃分,每塊鋼面板尺寸8.5 m×1.8 m。如圖15所示。

[KH-*1D]

[JZ][XCZ2024-4-292.EPS;%90%90;P]

圖15 8.5 m鋼面板橫斷面圖(cm)

結合設計圖紙要求及鋼面板加工原材料長度大小,12.0 m型號天橋鋼面板沿縱向每隔1.8 m劃分,沿橫向分兩段,每塊鋼面板尺寸6.0 m×1.8 m,如圖16所示。

(3)鋼面板吊點設置:利用鋼面板橫向剪力鍵孔作為吊點進行吊裝。鋼面板橫向剪力鍵、吊裝示意如圖17、圖18所示。

5 應用效果

蘭海高速公路欽北改擴建工程№1標段東場天橋、高灘天橋、三貢嶺天橋老村天橋、高領垌天橋、飯包塘天橋、中間坪天橋、垌尾天橋、沙瑯天橋、遷安天橋等跨線天

橋均采用了免支架整體吊裝工藝,提高了工作效率,成功快速完成了鋼板疊合梁天橋的施工,縮短工期、節約成本、安全可行,滿足“綠色環保、節能減排”的施工要求,具有推廣價值。

6 結語

高速公路跨線天橋鋼主梁整體吊裝施工,無須設置臨時墩支撐,節約成本。將鋼主梁在地面完成焊接,焊接難度小、快速高效,避免了分段吊裝鋼主梁在臨時墩支撐上進行的仰焊焊接。減少了安裝臨時支墩造成的鋼材、人工、混凝土等資源的消耗。交通導改次數減少,涉路施工用時短,大大緩解舊路的交通通行壓力,保障行車安全。

綜上,在高速公路跨線天橋施工中,鋼板疊合梁采用免支架整體吊裝的方法,在安全、質量、進度、成本等多方面都取得了積極的效果,為今后同類橋梁施工提供了較高的參考價值。

參考文獻

[1]蔣光偉.跨高速公路的鋼箱梁吊裝施工工藝[J].交通世界,2020(26):117-118.

[2]彭清江.巴中市麻柳灣大橋鋼-混凝土組合連續梁施工關鍵技術淺析[J].四川建筑,2015,35(4):173-176.

作者簡介:管繼煒(1993—),助理工程師,主要從事公路水運工程安全管理工作。