山區高速公路裝配式橋梁構件預制拼裝技術

摘要:文章結合工程實例,介紹了山區高速公路裝配式橋梁構件中墩柱預制拼裝技術的工藝原理,重點研究了鋼筋、模板、混凝土澆筑各分項工程的關鍵施工方法,在采取科學的構件預制拼裝技術后,可以大幅度提高施工效率,縮短工期,保證施工質量,從而為山區高速公路建設提供可靠的技術支持。

關鍵詞:高速公路;裝配式橋梁墩柱;預制拼裝

中圖分類號:U445.47? ?文獻標識碼:A

文意編號:1673-4874(2024)04-0192-03

0 引言

隨著我國高速公路網絡的持續完善,山區公路建設活動逐漸增多。然而,由于山區地形復雜且交通條件困難,傳統的橋梁施工方式在山區建設中面臨很多挑戰。在此背景下,工程技術人員持續探索更具可行性的技術,其中裝配式構件預制拼裝技術則頗具代表性。該技術通過將橋梁構件預制并進行拼裝,可以大大縮短施工周期,提高施工效率和質量。而裝配式橋梁構件預制拼裝施工細節多,尤其是在山區建設高速公路時,施工環境復雜,施工要求高,深入研究該項技術具有重要意義。

1 工程概況

廣西荔浦至玉林高速公路№14分部起訖樁號K158+900~K175+050,全長16.166 km,路基長15.05 km,橋梁1115.5 m/7座。橋梁屬于該標段的重點建設內容,其中蟠龍大橋橋梁的下部結構橋墩采用預制拼裝技術,上部采用25 m預制箱梁,采用半灌漿套筒的方法連接預制墩柱與系梁、蓋梁。

2 裝配式橋梁墩柱預制拼裝技術特點

裝配式橋梁構件是指在工廠預制好的構件,裝配式墩柱作為橋梁的主要承重構件,是裝配式橋梁構件中的重要組成部分。

基本工藝流程為:在臺車上支設模板;制作墩柱的鋼筋籠,吊裝到位,封模,翻轉至豎直狀態;檢驗模板、鋼筋籠的位置及穩定性,確認無誤后進行混凝土施工、拆模養護。

(1)提高施工效率:預制墩柱不受現場環境限制,可以在工廠內進行生產,減少施工現場對施工條件的要求,提高施工效率。

(2)保證質量穩定:預制墩柱在工廠內進行生產,可以通過嚴格的質量控制措施,確保墩柱的質量穩定和一致性,減少施工現場的質量風險。

(3)減少施工噪聲和污染:預制墩柱的生產過程相較于現場施工,產生的噪聲和污染較小,可以減少對周邊環境的影響,提高施工的環境友好性。

(4)縮短施工周期:由于預制墩柱在工廠內生產,可以與其他施工工序同時進行,減少施工周期,提前完成工程。

(5)減少人力投入:采用機械化模式生產預制墩柱,無須過多的人力資源,節約人力成本[1]。

3 墩柱預制拼裝施工工藝

3.1 墩柱鋼筋施工

3.1.1 灌漿套筒

通過半灌漿套筒連接墩柱與系梁、蓋梁,一端以灌漿方式連接,另一端用滾軋直螺紋連接。灌漿作業在安裝墩柱蓋梁時進行,采用28 d抗壓強度超過100 MPa的高強無收縮水泥灌漿料;套筒以高強球墨鑄鐵為原材料加工而成,按照《鋼筋連接用灌漿套筒》(JG/T 398-2012)的相關規定控制各項性能指標。

3.1.2 鋼筋胎架設計

實施鋼筋模塊化精加工模式,在專用胎架上制作預制墩柱的鋼筋骨架,根據圖紙要求嚴格控制各鋼筋的位置,規范連接,要求受力主筋保持穩定,不可變形。提前在工廠精加工鋼板,將其布置在胎架端頭作為定位鋼板,有助于提高預制墩柱的拼裝精度。

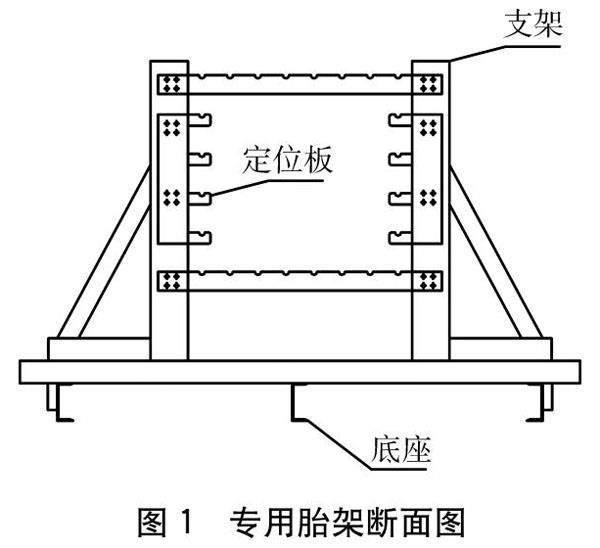

專用胎架如圖1所示,包含支架、定位板、定位架、定位底座等。支架作為主體框架,用于固定各部件;用螺栓連接支架與各部件,既保證連接的穩定性,又方便裝拆;以最高墩柱鋼筋綁扎要求為準,控制胎架的長度。

定位板由手持式箍筋定位板和上下側、左右側的主筋定位板組成,其中箍筋定位板有兩種形式,以適應不同鋼筋間距的控制要求。

定位架采用鋼管粗定位,用螺栓進行精確調節。在設置定位架后,便于控制主筋,保證其位置和垂直度均達標。

定位底座用于半灌漿套筒定位,與鋼筋骨架共同吊裝入模。根據系梁預埋件定位架的尺寸匹配定位底座,以便準確安裝墩柱。

胎架進場后,檢查外觀,判斷是否存在變形、受損、形態異常等問題,詳細驗收各部件,管理各項細節,例如底座、定位架的開孔開槽位置、尺寸均要符合要求。按圖紙要求拼裝,底座保持水平。拼裝成型后,檢查順直度。

3.1.3 墩柱鋼筋骨架綁扎

在胎架上綁扎墩柱鋼筋,按照流程依次施工,每結束一道工序的施工后及時檢驗和控制。墩柱鋼筋骨架綁扎的基本流程為:

(1)組裝墩柱胎架,安裝主筋定位板及套筒端定位底座。

(2)安裝套筒及套筒箍筋,套筒底塞與定位底板通過螺栓連接。注漿孔朝向外側。

(3)安裝上排主筋,將其連接至灌漿套筒,再將外箍筋和豎向箍筋安裝到位。

(4)將剩余主筋沿縱向穿入箍筋中,將主筋與半灌漿套筒進行連接,根據主筋長度控制要求,以直螺紋套筒連接的方式接長主筋,用扭力扳手抽檢接頭,要求接頭準確連接且維持穩定。

(5)安裝橫向箍筋,將其與主筋綁扎至一體,局部可點焊,提升鋼筋連接的穩定性。

(6)安裝頂部主筋定位筋,擰定位螺絲。

3.1.4 套筒止漿塞安裝

通過止漿塞封堵半灌漿套筒的壓漿出入口,止漿塞背面與墩柱混凝土表面齊平,防止水泥漿流入灌漿套筒內。考慮到灌漿口處保護層厚度的控制要求,設置的止漿塞應有一定的厚度。安裝到位的止漿塞必須嚴密,不可形成供漿液流動的縫隙。

3.1.5 柱頂吊點安裝

墩柱頂部有2個吊點,預埋的是長1.22 m、寬0.24 m、高3 cm的Q345B鋼板,埋深0.9 m,露出混凝土表面32 cm。在預制墩柱距底部0.6 m的位置預設垂直于吊裝鋼板的12 cm吊裝孔,位于墩柱順橋向側面,并在預埋鋼板末端設置錨板。

3.1.6 鋼筋骨架吊裝

墩柱鋼筋骨架成型且通過質量檢驗后,進行吊裝。吊具為多點吊具,采用桁吊的吊裝方法,避免鋼筋骨架在吊裝過程中變形。墩柱鋼筋重量約為0.40 t/m,墩柱較高時,吊裝難度大,需要采用2臺10 t的龍門吊配合抬吊,實現安全吊裝。對于吊點周邊鋼筋交叉點,必須充分焊接,維持穩定。

3.2 墩柱模板設計及安裝

3.2.1 模板設計

墩柱模板體系由底模、側模、拼裝臺、吊架及翻轉架組成。

(1)側模:側模環向分為4塊,其中2塊帶倒角,2塊為平板。

(2)底模:底模兼做套筒定位底座,與臺座底架之間采用螺栓連接。

(3)吊架:吊架為鋼筋及模板翻轉起吊吊點,吊架與模板頂口采用螺栓連接。

(4)拼裝臺及翻轉架:模板拼裝及鋼筋入模均在拼裝臺上完成。拼裝平臺上設置操作平臺,便于工人緊固上部模板螺栓。模板拼裝完成后,縱移后與翻轉架對接。

3.2.2 模板安裝

墩柱模板安裝采用桁吊吊裝的方法,基本流程為:

(1)安裝底面模板。底面模板采用帶倒角的側模。根據墩柱高度配置模板高度,模板在拼裝臺上準確對接,連接好橫斷面法蘭。模板與翻轉架之間預留底模安裝空間。

(2)安裝側面模板。分塊加工側面模板,逐塊依次吊裝,調整好每塊模板的位置后,連接法蘭。安裝側面模板時,做好臨時支撐。側面模板的吊裝遵循兩端對稱的原則,避免傾倒。

(3)安裝鋼筋骨架。由專人指揮,用兩臺桁吊共同吊裝鋼筋骨架,先將架體吊裝至模板上方,調整位置后,平緩下放入模,而后進行縱向調整,連接底模與側模螺栓。安裝鋼筋骨架時應防止保護層墊塊被擠破,如有破損,及時更換。

(4)安裝頂面模板。吊裝頂面模板,連接底板螺栓及模板間橫斷面法蘭。調節側面模板,與頂面模板精確對位后,連接縱向法蘭,此時墩柱頂部主筋定位架與模板緊密貼合,保證在翻轉及澆筑過程中主筋位置準確。經過檢查確認無誤后,擰緊角拉桿,縱移模板并將其推送至翻轉架,用螺栓連接模板與架體。

(5)安裝翻轉吊架。布設位置為模板頂端,采用螺栓將其與模板連接至一體。

(6)模板翻轉。翻轉裝置采用龍門吊,固定其中的一端,緩慢翻轉直至呈豎直狀態為止。翻轉期間加強檢查,判斷是否存在焊縫脫焊、模板及連接件受損等問題,一旦發現異常需隨即處理,恢復正常后繼續起吊。

(7)拆除底座與翻轉架間的螺栓,將模板吊裝至預制臺座,用螺栓連接底模與臺座;檢測墩柱的垂直度,根據實測結果確定偏差并糾正,拆除頂板吊架,設置施工平臺,檢驗平臺的穩定性,若無誤則澆筑混凝土。

(8)拆模,養護,墩柱成型后,若尺寸、強度各方面均符合要求,吊裝至臺座上。

3.3 墩柱混凝土澆筑及養護

3.3.1 墩柱混凝土澆筑

采用立式澆筑工藝澆筑墩柱C40混凝土,遵循連續性施工的原則,單根墩柱一次澆筑成型。通過導管將混凝土輸送至墩柱底部,充分澆筑各部位。導管采用的是20 cm軟管,由多節組裝而成,相鄰兩節采用絲扣連接。混凝土自由傾落高度不超過2 m,否則將離析。分層澆筑,及時用插入式振搗器搗固混凝土,完成一層的澆搗作業后,施工后一層,以此類推。為了保證施工人員安全,振搗過程中人員不進入模板。振搗器伸入墩柱底部進行振搗,隨著澆筑方量的持續增加,混凝土面有所上升,應適時、適量地提升振搗器,使振搗和澆筑密切配合。在分層施工方式下,每層的振搗時間約為20 s,加強振搗墩柱底部半灌漿套筒周邊的混凝土,振搗設備不可碰觸定位架和主筋。

3.3.2 墩柱養護

混凝土強度提升至2.5 MPa后,施工人員用登高車上下墩柱,拆除模板。模板拆除后,檢查混凝土表面是否存在外觀質量問題,若有則按照規范要求的方法進行處理。在墩柱頂板配置智能噴淋系統管道及噴頭,進行智能養護。墩柱混凝土的養護時間至少為7 d。

3.4 廠內轉運及存放

3.4.1 轉運及存放要求

墩柱的轉運條件是其實際強度達到設計強度的80%以后,用龍門吊轉至臺座處。墩柱吊點鋼絞線上涂黃油進行防銹,施工過程中禁止對鋼絞線進行焊接敲擊。先試吊,檢驗鋼絞線是否存在扭曲、受損等問題,確認無誤后正式起吊。存放時間較長時,柱頂露出鋼筋采用塑料軟管罩住,管口采用綁扎帶扎緊,安裝時采用鋼絲刷除銹。分別為各墩柱編號,在側面噴涂編號,并標記每根墩柱的安裝方向。墩柱存放采用豎向存放,存放臺座采用下放式臺座,臺座底部低于地面1.1 m。臺座框格尺寸比墩柱尺寸大8 cm,采用木楔進行支撐。為了防止墩柱吊入臺座時發生磕碰損傷,在存放臺座傷口邊角處安裝橡膠條,墩柱底部墊好橡膠墊。

3.4.2 墩柱臺座受力驗算

通過木楔固定墩柱與臺座,每側均設置2個木楔,單個作用力為302.2 kN,臺座按集中荷載下抗沖切進行驗算,若要保證臺座的穩定性,抗沖切承載力需滿足如下要求:

γ0Fld≤0.35βhftdUmh0+0.75fsvAsvu(1)

式中:γ0——結構重要性系數,取0.9;

Fld——集中力,取302.2 kN;

βh——截面高度尺寸有效系數,取0.97;

ftd——混凝土軸心抗拉強度,取1.39 MPa;

Um——破壞椎體截面面積的周長(距集中力作用面h0/2的部分截面),取1 440 mm;

h0——板的有效高度,取300 mm;

fsv——箍筋抗拉強度設計值,取330 MPa;

Asvu——箍筋截面面積(與沖切破壞椎體斜截面相交的部分),取452 mm2。

0.35βhftdUmh0+0.75fsvAsvu=0.35×0.97×1.39×1 440×300+0.75×330×452=315.7 kN>0.9Fld=272 kN

臺座受力滿足要求。

4 結語

綜上所述,本研究通過對山區高速公路裝配式橋梁構件預制拼裝技術的研究和應用,取得了一定的進展。根據工程建設條件,深入優化鋼筋、模板、混凝土各分項工程的施工工藝,規范施工,加強質量檢驗和控制,順利進行裝配式橋梁構件預制拼裝作業。該工程采用的預制裝配式技術綜合應用效果良好,在保障安全、提高質量、加快效率、降低成本多個方面均有突出的優勢,有一定的參考價值。未來的研究可以進一步優化和改進預制拼裝技術,推動山區高速公路建設的發展。

參考文獻

[1]方志強.裝配式先張法預應力混凝土雙T梁預制技術[J].工程建設與設計,2023(16):167-169.

[2]曾湘黔.公路橋梁裝配式墩柱、蓋梁施工技術[J].工程建設與設計,2023(13):257-259.

[3]楊曉飛.裝配式橋梁預制化構件施工安裝關鍵技術[J].安裝,2023(4):63-65.

[4]高劍容.市政橋梁預制墩柱拼裝關鍵技術應用研究[J].福建建設科技,2022(5):104-106.

作者簡介:黃哲雋(1989—),工程師,主要從事路橋施工與技術管理工作。