2.5D機織復合材料雙剪連接力學行為與損傷機制

摘" " 要: 為研究裝配參數對2.5D機織復合材料連接性能的影響,制備了具有不同寬徑比w/D與邊徑比e/D的2.5D機織復合材料試樣,通過雙搭接拉伸實驗,分析了在連接載荷下材料的力學行為與失效模式,并借助微計算機斷層掃描技術(Micro-CT)觀察試樣內部損傷情況,闡明其損傷機制。結果表明:試樣在w/D和e/D分別取6和3時,表現出較高的力學性能,但適當減少w/D或e/D依舊能保有相當強度,當w/D下降為4時,剛度減少3.18%,極限擠壓強度減少2.77%;當e/D下降為2.5時,剛度與強度分別減少1.62%和7.19%;螺栓孔的位置參數對材料的失效模式影響顯著,減小w/D使經紗承受更多載荷,失效模式向凈張力失效演變;減小e/D使緯紗承受更多載荷,失效模式向撕裂失效演變。

關鍵詞: 2.5D機織復合材料; 螺栓連接; 微計算機斷層掃描技術(Micro-CT); 復合材料失效; 損傷機制

中圖分類號: TS105.11;TB334" " " " " " 文獻標志碼: A" " " " " " " " 文章編號: 1671-024X(2024)03-0009-07

Tensile mechanical behavior and damage mechanism of 2.5D woven composite

with double-shear connection

QIAN Kun, JIANG Hao, ZHANG Diantang

(School of Textile Science and Engineering," Jiangnan University, Wuxi 214122, Jiangsu Province, China)

Abstract: In order to clarify the influence of assembly parameters on the connection performance of 2.5D woven composite materials, specimens with different width-to-diameter ratios(w/D) and edge-to-diameter ratios(e/D) were prepared. The mechanical behavior and failure modes of the materials under double-lap tensile loads were analyzed, and the internal damage of the specimens was visualized using Micro-CT technology to elucidate the damage mechanism. The results showed that the composites could obtain higher mechanical properties when the hole was made with w/D of 6 and e/D of 3. However, reducing w/D or e/D appropriately could still maintain comparable strength. When w/D decreased to 4, the material decreased of 3.18% in stiffness and 2.77% in ultimate compressive strength. And the material decreased of 1.62% in stiffness and 7.19% in strength when e/D decreased to 2.5. The location parameters of the bolt hole would affect the failure mode of the material. Reducing w/D" made the warp yarn bear more load and the failure mode evolved towards net-tension failure, while reducing e/D made the weft yarn bear more load and the failure mode evolved towards tearing failure.

Key words: 2.5D woven composites; bolted connection; Micro-CT; composite failure; damage mechanism

2.5D機織預制體具有空間角聯的纖維束交織特性[1-2],由其增強的復合材料較好地克服了傳統層合復合材料層間性能低、抗沖擊性能差和斷裂韌性弱等缺點[3-4],在發動機葉片、機匣、噴管等航空航天關鍵部件上得到廣泛應用[5-7]。雖然通過凈成型設計和制造,2.5D機織復合材料已經有效地減少了零部件的數量[8],但在服役過程材料開孔并進行螺栓連接仍是典型的裝配形式[9-10]。盡管采用2.5D機織結構能夠有效降低復合材料的缺口敏感性[11-13],但是零件之間的裝配依舊使構件在加工連接處的承載效率面臨巨大挑戰[14]。因此,開展2.5D機織復合材料連接結構的力學性能表征,明確連接孔幾何參數與損傷機制映射關系,量化連接損傷區域面積,進而提升2.5D機織復合材料連接構件可靠性和穩定性具有重要的工程應用價值。

近年來,國內外研究人員對三維紡織復合材料在連接載荷下的力學行為和破壞機制開展了多方面的試驗研究。在碳纖維樹脂基復合材料方面,鄭錫濤等[16]針對三維編織結構,考察了不同三維編織結構、構件幾何參數以及是否使用預制孔對單耳構件承載性能的影響,結果顯示,采用三維六向結構、增加孔端距以及使用編織預留孔的制備方式均能有效提升單耳構件的載荷。Saleh等[17]和Warren等[18]對比了不同三維機織結構下連接形式與偏軸角度對載荷的影響,結果顯示,正交機織結構具有較強抵抗應變和損傷延伸的能力,雙搭連接接頭的強度約為單搭接的2倍,45°偏軸載荷下各結構剛度最低,僅達到經向加載的24.7%~32.7%。Mounien等[19]和Garcia等[20]分別設計了特殊的夾具,用于表征三維機織半孔試樣與單耳構件擠壓區域的損傷過程,結果顯示,45°偏軸加載能提供較高的失效載荷,單耳構件失效模式以剪切為主。在碳纖維增強碳基復合材料方面,Zhang等[21]總結了孔的幾何參數對正交機織失效模式的影響,并分析了各失效模式的損傷機制。上述研究考察了不同三維紡織結構以及不同連接方式對復合材料連接性能的影響,但是在2.5D機織復合材料方面,連接孔幾何參數與材料連接性能間的映射關系尚不明確。

2.5D機織復合材料細觀結構復雜,加之制孔加工使材料產生缺口,增加了連接體系的復雜程度,阻礙了材料的進一步應用。因此深入探討復合材料在連接載荷下的力學行為、闡明裝配參數對材料細觀損傷的影響具有重大意義。本文旨在研究孔幾何參數對2.5D機織復合材料連接性能及失效模式的影響。利用雙搭接夾具,對制備的2.5D機織復合材料試樣施加拉伸載荷,記錄力-位移曲線,通過表觀損傷情況分析材料失效模式,并基于微計算機斷層掃描技術(Micro-CT)觀察材料內部損傷,分析損傷機理,進而探討材料損傷機制與孔幾何參數的映射關系,以期為2.5D機織復合材料構件連接結構設計提供指導,拓展其應用領域。

1 實驗材料及方法

1.1 實驗原材料及制備

本文選用日本東麗(Toray) T700-12K 碳纖維,采用多層角聯織機織造2.5D機織碳纖維預制體。其中,預制體經紗密度和緯紗密度分別為5根/cm和 2根/cm,共計6層。基體材料由E-51型環氧樹脂與5023型固化劑按3 ∶ 1質量比配制而成,樹脂與固化劑生產廠家分別為南通星辰合成材料有限公司與無錫仁澤化工產品有限公司。之后,采用樹脂傳遞模塑成型(RTM)工藝制成復合材料。其中,注塑壓力為0.4 MPa,固化溫度為60 ℃,固化時間為6 h。最終制得2.5D機織復合材料尺寸為300.0 mm × 300.0 mm × 4.4 mm,纖維體積分數為(45 ± 1)%。

1.2 測試裝置與方法

1.2.1 雙搭接拉伸實驗

本文制備雙搭接連接試樣,重點研究寬徑比w/D和邊徑比e/D對2.5D機織復合材料連接性能的影響。試樣孔徑D統一設置為6 mm,通過改變試樣寬度w與孔邊距e,獲得不同w/D和e/D的試樣。

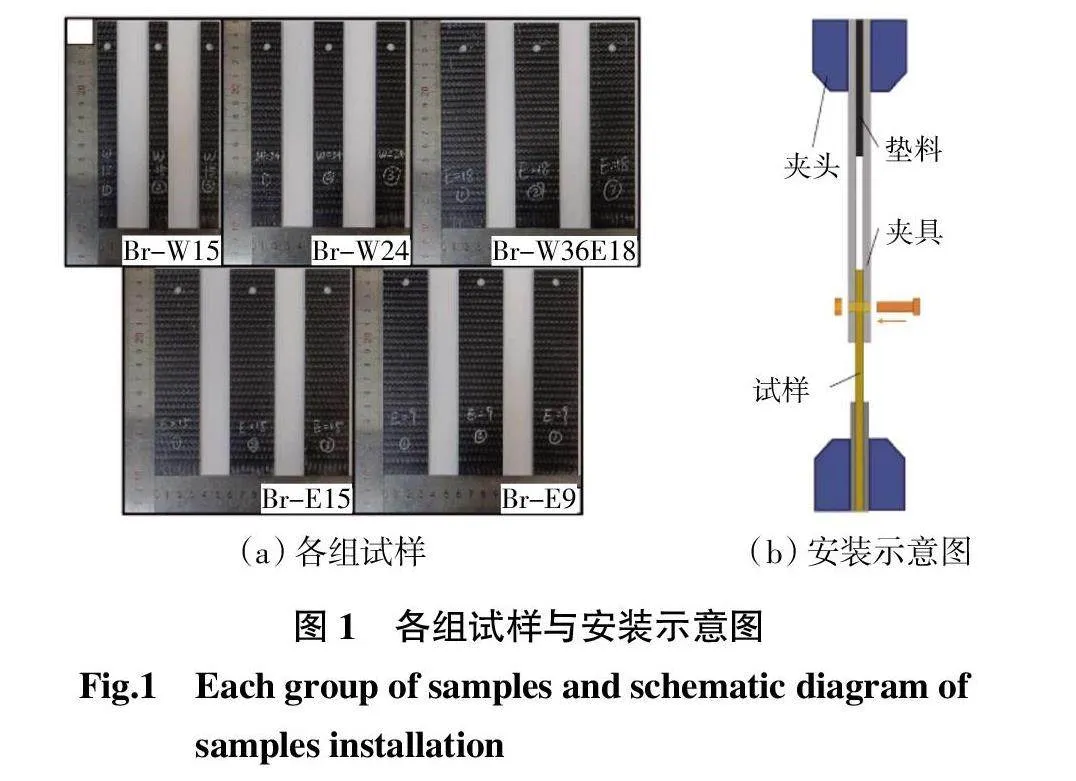

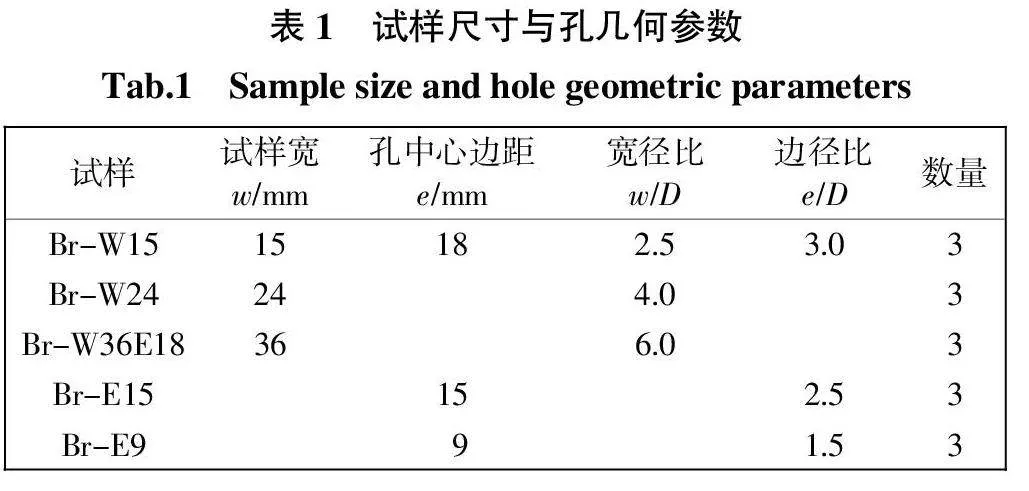

為考察孔幾何參數對2.5D機織復合材料連接性能的影響,本研究將試樣分為2組,每種樣品進行3次測試,具體參數如表1所示,樣品試樣與安裝示意如圖1所示。

除試樣尺寸參數外,實驗參照ASTM D5961/D5961M-17,Procedure A進行。實驗儀器為深圳三思縱橫科技UTM5305X萬能試驗機。為確保試樣夾持力度,在試樣夾持區域粘貼了加強片。試樣與夾具的裝配如圖1(b)所示。螺栓預緊力取3 N·m,實驗加載速率取0.5 mm/min。緊固件采用半牙螺栓,以避免螺紋的擠壓對試樣造成額外損傷。實驗夾具與緊固件均采用不銹鋼材質,硬度高于復合材料試樣,因此可以忽略夾具與緊固件變形。

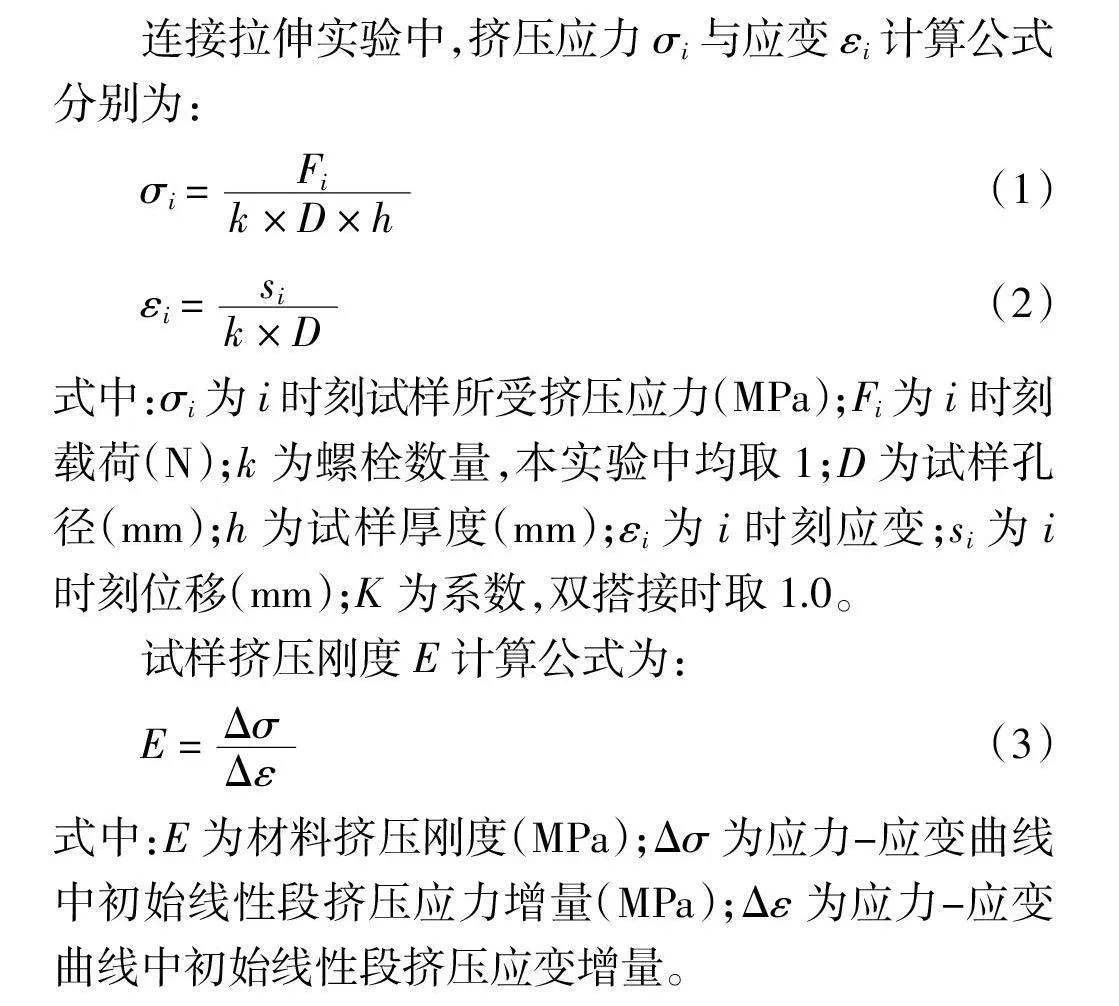

連接拉伸實驗中,擠壓應力σi與應變εi計算公式分別為:

σi = (1)

εi = "(2)

式中:σi為i時刻試樣所受擠壓應力(MPa);Fi為i時刻載荷(N);k為螺栓數量,本實驗中均取1;D為試樣孔徑(mm);h為試樣厚度(mm);εi為i時刻應變;si為i時刻位移(mm);K為系數,雙搭接時取1.0。

試樣擠壓剛度E計算公式為:

E = "(3)

式中:E為材料擠壓剛度(MPa);Δσ為應力-應變曲線中初始線性段擠壓應力增量(MPa);Δε為應力-應變曲線中初始線性段擠壓應變增量。

1.2.2 基于Micro-CT的連接拉伸損傷細觀表征

利用 Micro-CT 對2.5D機織碳纖維/環氧樹脂復合材料試樣進行掃描成像,觀察試樣在連接拉伸實驗中產生的損傷。所用器材為diondo-d2微納米焦點CT檢測系統。X 射線電壓為90 kV,電流為90 μA。數據采集時間為 2 000 ms,采樣幅數為1 860 幅,分辨率為12 μm。采樣完成后,利用 VGSTUDIO MAX 3.4對損傷進行分區域可視化處理。

2 結果與討論

2.1 力學行為

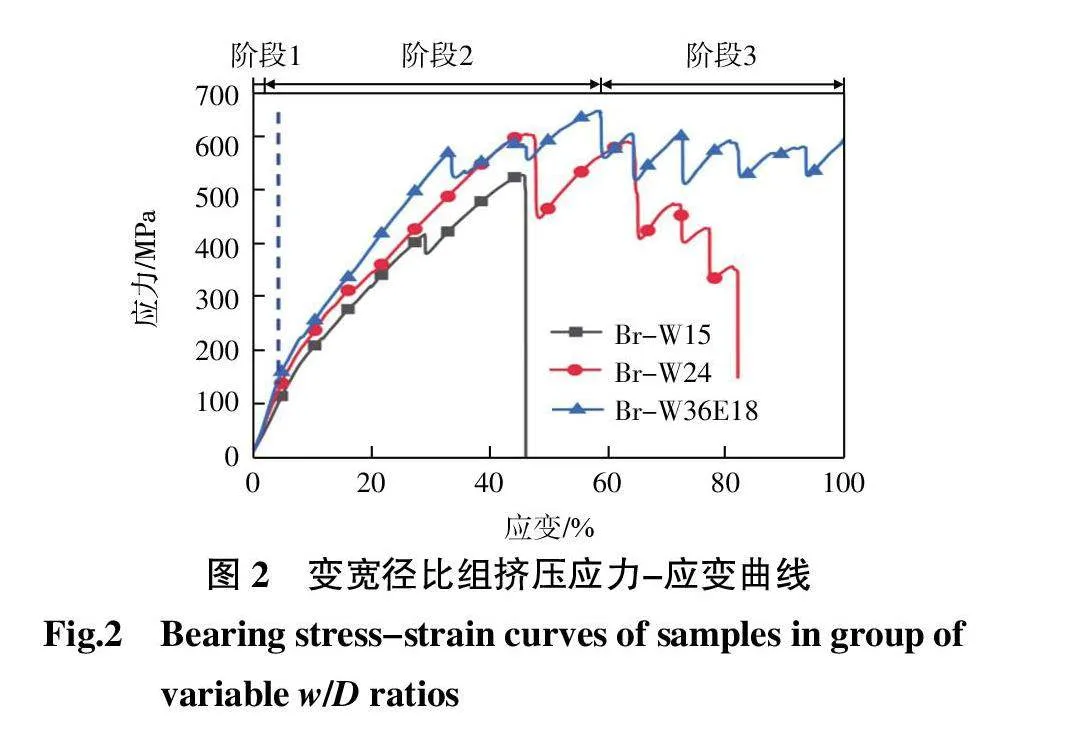

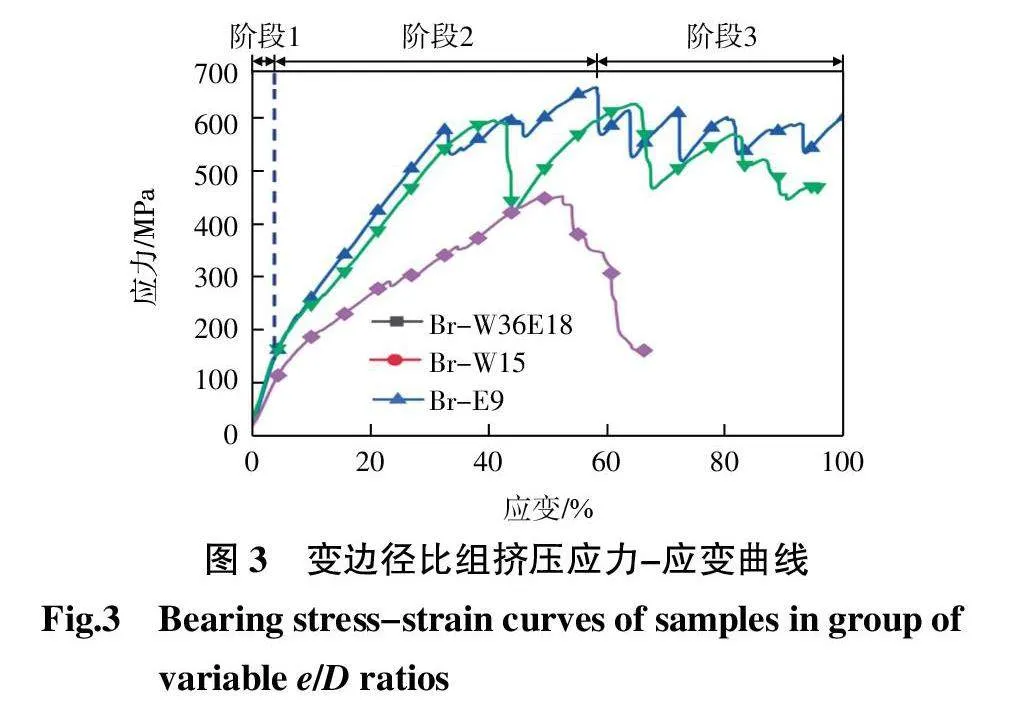

圖2和圖3分別為變寬徑比和變邊徑比組擠壓應力—應變曲線。圖中,依照曲線特征,將試樣載荷位移曲線分為3個階段:階段1為初始線性階段,從開始加載直至曲線出現第1個拐點,所有試樣的拐點均出現在10%應變附近,階段1內擠壓應力與應變的增量用于計算試樣的剛度E;階段2由初始線性段結束至試樣到達極限擠壓強度,除Br-W24外,試樣在達到最大載荷前,曲線有明顯波動;階段3由最大載荷至加載結束,期間包括載荷的震蕩與試樣的失效。

對于變寬徑比組而言,階段2中Br-W15和Br-W36E18的載荷存在若干峰值,Br-W24在該段較為平滑。階段3中Br-W15表現為在達到最大載荷后立即失效,隨寬度增加,Br-W24與Br-W36E18在達到最大載荷后,曲線出現震蕩。其中,Br-W24在極限強度后,載荷大幅度下降,隨應變增加,載荷重新升高至609.52 MPa,達到極限強度的96.81%,之后在震蕩中載荷逐漸降低直至失效。而Br-W36E18的載荷持續震蕩直至100%應變,期間載荷維持在528.72~625.23 MPa之間,沒有出現大幅度下降。

在變邊徑比組中,Br-E15出現極限擠壓強度前,載荷波動幅度相較Br-W36E18更大、周期更長。Br-E15的第1個峰值應力為606.47 MPa,隨后波谷應力僅434.27 MPa,此時應變為44.91%,隨后在65.16%應變時達到最大載荷。Br-E9在52.99%應變時達到最大載荷,隨后載荷分段逐級下降。推測原因為,隨邊徑比減少,孔附近經紗產生損傷,載荷轉為主要由緯紗承擔,結構能夠提供的強度逐級減少。

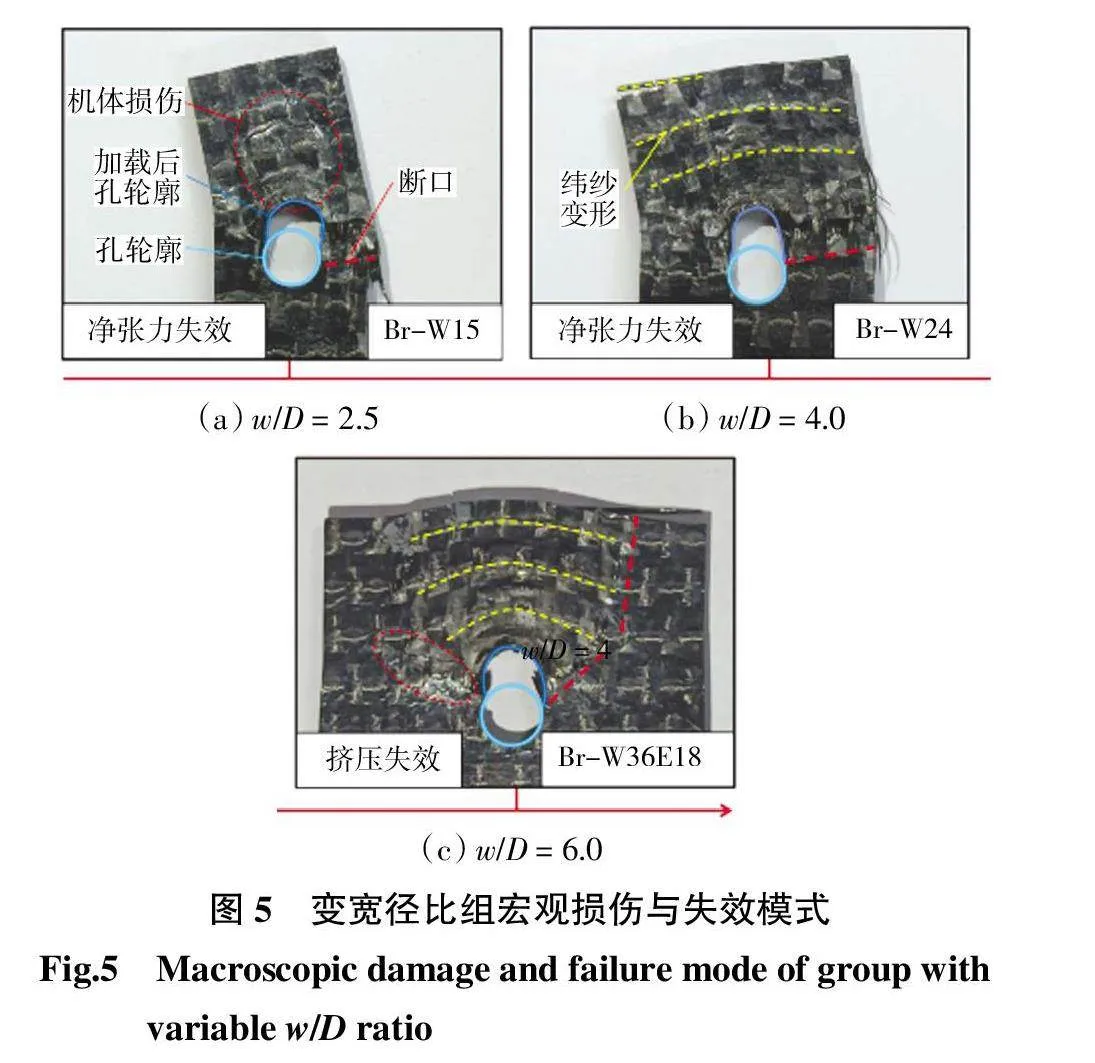

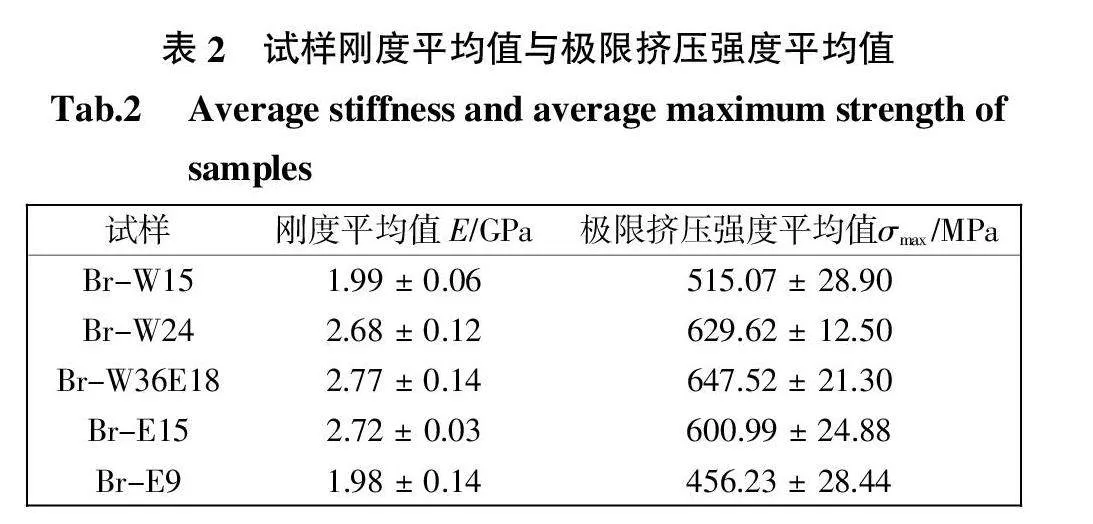

表2示出樣品的剛度與極限擠壓強度平均值。將試樣剛度與極限擠壓強度以Br-W36E18為標準歸一化,得到圖4。

由圖4可以看出,寬度由36 mm(Br-W36E18)減少至24 mm(Br-W24),材料剛度與極限擠壓強度分別下降3.18%和2.77%,但當寬度減少至15 mm(Br-W15)后2者下降幅度均增加,分別減少27.97%和20.45%。在變邊徑比組中也存在類似情況,邊距由18 mm(Br-W36E18)降至15 mm(Br-E15),剛度與極限擠壓強度分別下降1.62%和7.19%,當寬度下降至9 mm(Br-E9),二者減幅則分別達到28.41%和29.54%。其中,極限擠壓強度下降接近線性,而剛度變化斜率增加。綜上所述,當試樣的w/D和e/D適當減少時,材料的剛度與極限擠壓強度變化并不明顯。但是,結合應力-應變曲線可以看出,減少寬徑比能夠使材料在達到極限強度前有較穩定的表現。

2.2 宏觀損傷與失效模式分析

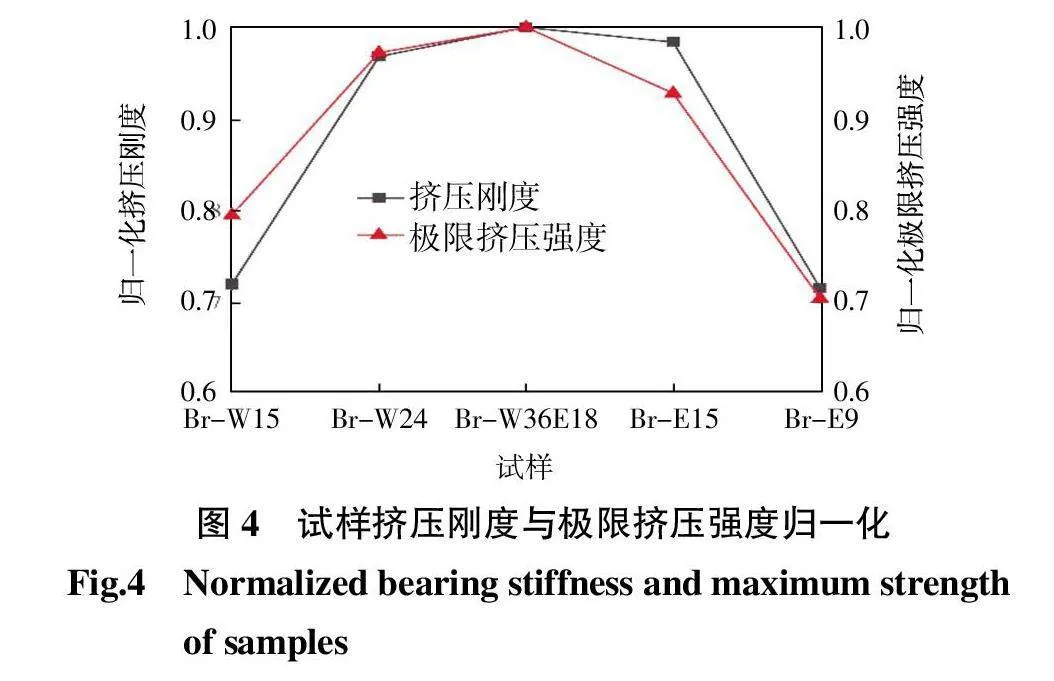

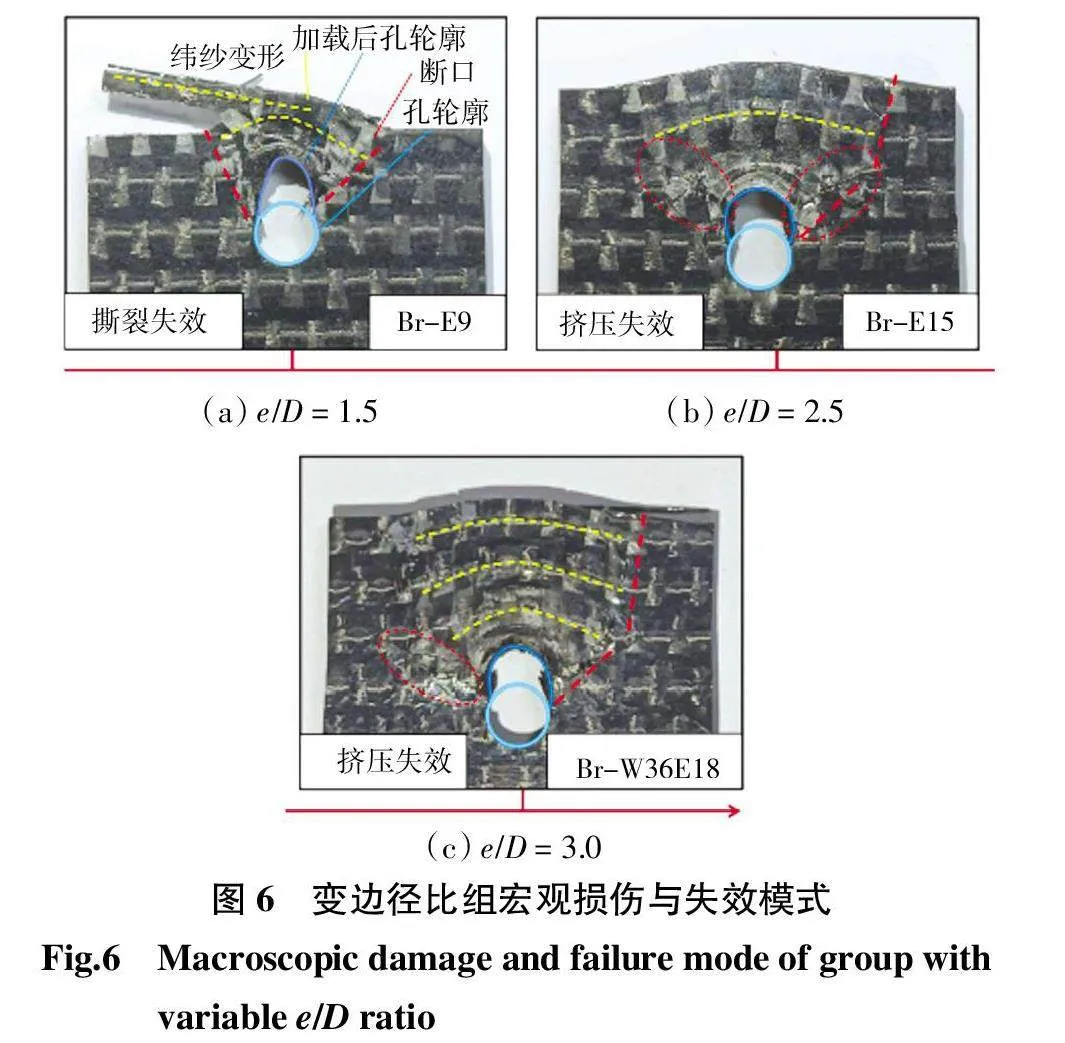

在先前的研究中,Thoppul等[22]將復合材料連接的單一失效形式歸納為凈張力失效、剪切失效、擠壓失效、撕裂失效、劈裂失效5種失效形式。變寬徑比組與變邊徑比組試樣的表面損傷情況與失效模式分別如圖 5和圖6 所示。

由圖5可見,在變寬徑比組中,隨寬度增加,試樣的失效模式由凈張力失效向擠壓損傷轉變,最大載荷也隨之增加。在Br-W15與Br-W24中,試樣一側斷裂導致失效,斷口處可以觀察到大量損傷,包括纖維束的斷裂、抽拔以及基體開裂。其中,纖維抽拔長度隨寬度增加而增加。此外,在Br-W15中沒有觀察到明顯的緯紗變形,但在擠壓區域表面有基體損傷。寬度增加后,Br-W24與Br-W36E18的緯紗變形加劇。可以推斷,隨寬度增加緯紗承受的載荷逐漸增加。Br-W36E18的失效模式為擠壓失效,試樣加載邊緣有明顯的突出。損傷區域的邊緣程折線,試樣表面沿損傷區域邊緣有基體裂紋,由孔至試樣邊緣的基體開裂減弱。在孔周圍觀察到大量紗線斷裂,且孔邊緣產生面外方向的隆起。

由圖6可見,在變邊徑比組中,Br-E9表現為撕裂失效,由孔至試樣邊緣損傷寬度逐漸增大,損傷區域大致呈扇形。損傷區域內緯紗變形嚴重,并伴有基體損傷。在試樣邊緣有因彎曲變形而被整束頂出的緯紗。邊距增加至15 mm后,Br-E15的損傷模式轉變為擠壓損傷,損傷區域邊緣呈折線,在損傷的中心區域僅觀察到緯紗的彎曲,與Br-W36E18相似,但孔周圍的基體裂紋較Br-W36E18更大,在擠壓區域相較Br-W36E18更為平整。

2.3 基于Micro-CT的細觀損傷表征

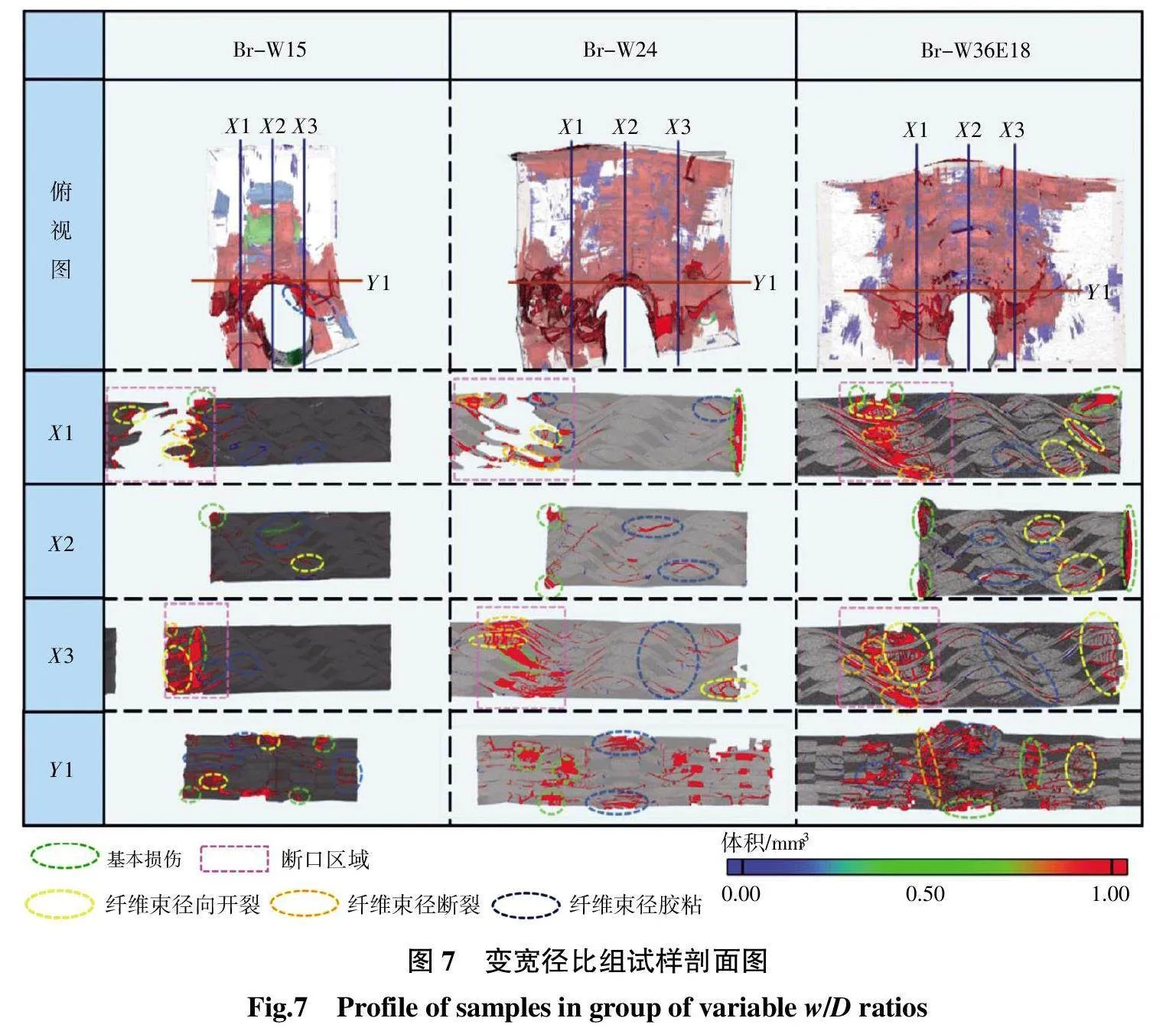

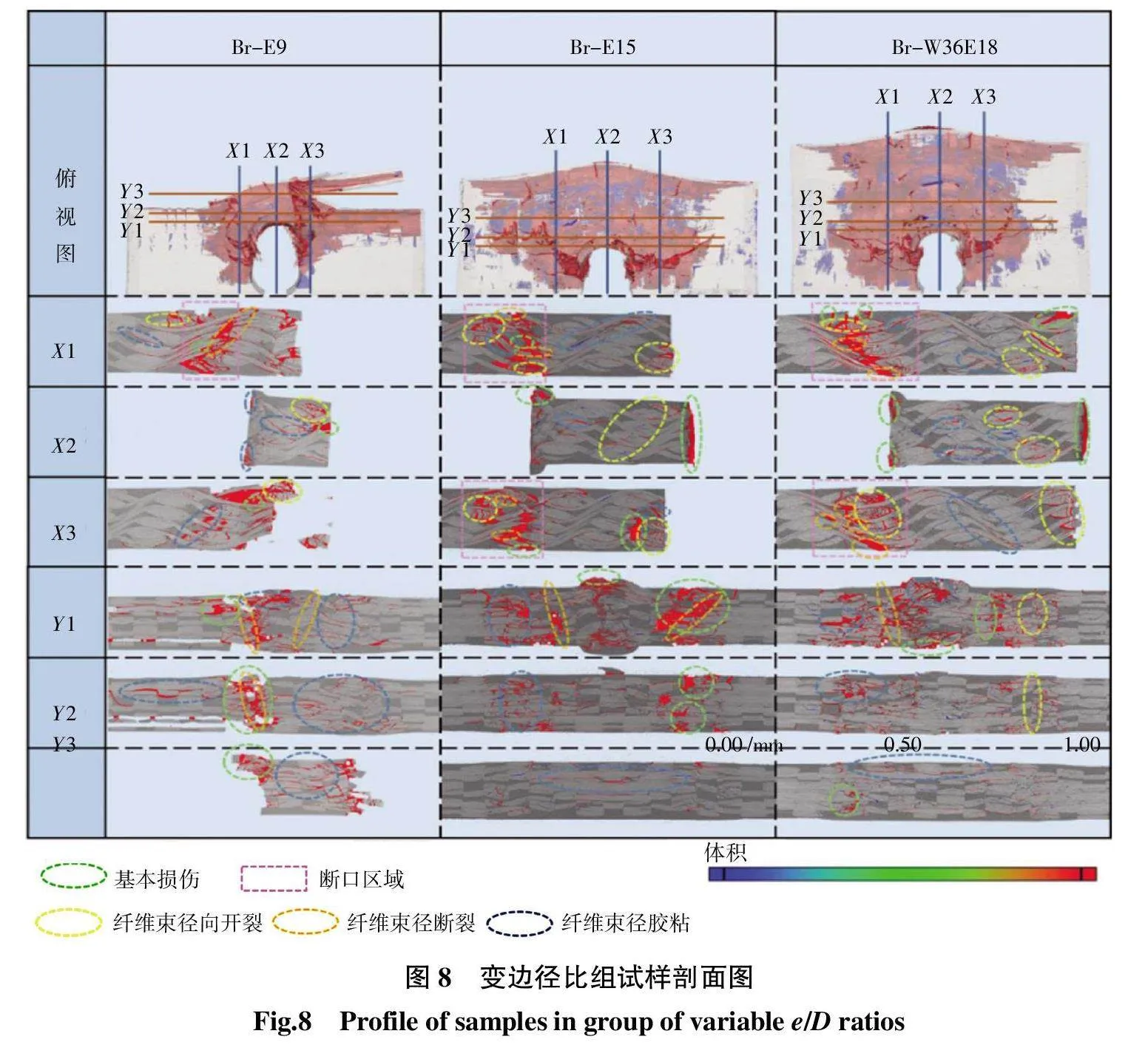

基于Micro-CT掃描結果,通過孔隙提取,觀察試樣加載后的損傷分別如圖7和圖8所示。

為更好地觀察試樣內部損傷情況,分別獲取了試樣沿垂直緯紗方向與垂直于加載方向剖面。垂直緯向共取3組:由樣品中心至損傷區域兩側邊緣分別取0(X2)、50%(X1、X3)處剖面;垂直于加載方向于孔切面取剖面(Y1)。此外,為了觀察變邊徑比組中擠壓損傷情況,在距離孔切面1 mm(Y2)和3 mm(Y3)處提取兩處剖面。

在剖面X中,可以觀察到損傷主要集中在斷口處和擠壓區域,其中斷口處有大量經紗斷裂、抽拔,并伴有基體損傷;擠壓區域損傷多為纖維束脫黏和纖維束徑向開裂。在剖面Y中,孔的切面主要存在的損傷為基體損傷、纖維束脫黏、徑向開裂和緯紗斷裂等。

由圖7可知,在變寬徑比組中, Br-W24和Br-W15的失效模式為凈張力失效,試樣未斷裂側損傷區域相較斷裂側更廣,損傷形式主要為經紗斷裂引起的纖維抽拔和脫黏,其中,Br-W24斷口處纖維抽拔長度較Br-W15更長。當試樣寬度w增加至36時,Br-W36E18表現為擠壓失效,斷口與緯紗方向夾角增加傾斜,擠壓區域損傷主要表現為纖維束脫黏。總體而言,w增加對試樣影響表現為:擠壓區域內損傷更加密集;孔壁與螺栓接觸部分基體擠壓變形逐漸加劇;試樣邊緣發生緯紗的脫黏與徑向開裂;斷口處損傷加劇,且纖維抽拔長度增加。

由圖8可知,變邊徑比組試樣斷口處主要損傷包括纖維束斷裂、脫黏以及徑向開裂。Br-E9至Br-W36E18試樣邊距e增加,斷口與緯紗方向夾角減少,且斷口寬度增加,斷口內損傷加劇。擠壓區域內損傷以纖維束脫黏為主,隨著e增加,損傷增多。此外,在試樣邊緣存在受到擠壓被頂出的紗線,頂出部分損傷表現為纖維束脫黏與徑向開裂。與擠壓區域相反,e較小時,試樣邊緣損傷加劇,在Br-E9中可以觀察到紗線被整根頂出,在材料內形成空腔。對比Y方向切面,發現在孔切面附近損傷較密集,存在纖維束斷裂、脫黏、徑向開裂以及基體損傷。剖面Y1觀察到的損傷最密集,Y2與Y3損傷程度減輕,多為纖維束脫黏與基體損傷。其中,在Br-E9的Y2剖面觀察到緯紗斷裂,表明隨e減少,載荷逐漸轉為由緯紗承擔。

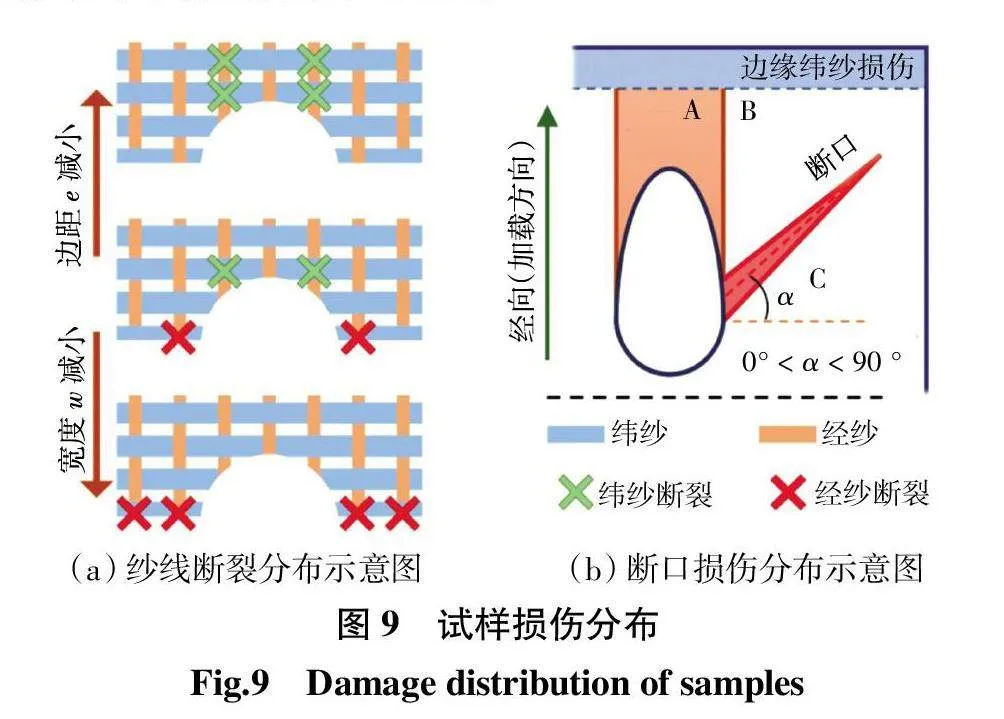

圖9為試樣損傷分布。圖9中,分別以斷口和孔垂直緯紗方向切面為界,將試樣劃分為A、B、C以及斷口4個區域。其中,A和B為擠壓區域,區域A為試樣直接受緊固件擠壓的部分,區域 B為擠壓區域剩余部分,區域C為斷口另一側的區域,α為斷口與緯紗方向夾角。當w/D較小時,孔兩側經紗強度較低,難以將載荷沿經向傳遞,斷口沿緯向擴展,α約等于0°,試樣表現為凈張力失效。斷口區域內觀察到由經紗斷裂主導的損傷。區域A與區域B受到的擠壓損傷很小,主要表現為纖維束脫黏,與緊固件接觸產生少量基體損傷,在區域C中觀察到由斷口處經紗斷裂所導致的纖維束抽拔和脫黏。隨w/D增大,緯紗承受的載荷增多,擠壓區域的緯紗發生變形,由兩側向中間抽拔,導致區域B出現損傷。同時,試樣加載方向邊緣出現纖維束脫黏以及緯紗的徑向開裂。當e/D較小時,擠壓區域內緯紗少,載荷沿著緯向傳導能力下降,α接近90°。此時承受載荷的經紗數量減少,表現為斷口內斷裂的經紗列數減少,載荷主要由緯紗承擔。斷口與區域A交界處緯紗由于大幅度變形而斷裂,同時,試樣邊緣的緯紗被頂出,不再具有承載能力。在傳遞載荷能力下降與承擔載荷緯紗數量不足雙方面作用下,試樣的力學性能大幅下降,試樣表現為撕裂失效。隨e/D增加,載荷開始沿緯向傳遞,當試樣w/D與e/D分別為6和3時,經紗和緯紗均能良好的傳遞載荷,損傷區域大。孔附近的經紗和緯紗均產生損傷,裂口沿斜向擴展,此時試樣表現為擠壓失效。

3 結 論

本文制備了2.5D機織碳纖維樹脂基復合材料,通過雙搭接拉伸實驗,研究了材料在不同幾何參數下的力學行為,并通過Micro-CT獲得了測試后試樣內部形貌,進而表征試樣損傷,得到以下主要結論。

(1) 2.5D機織碳纖維樹脂基復合材料在連接拉伸實驗中,采用w/D為6.0、e/D為3.0的參數制孔,可以獲得較高的力學性能(剛度2.77 GPa,極限擠壓強度647.52 MPa)。適當減少寬徑比與邊徑比,材料仍能保有相當的力學性能:當w/D下降為4.0時,剛度減少3.18%,極限擠壓強度減少2.77%;當e/D下降為2.5時,剛度與強度分別減少1.62%和7.19%。

(2) 試樣失效模式表現為凈張力失效、擠壓失效和撕裂失效3種,Br-W15、Br-W24表現為凈張力失效;Br-W36E18、Br-E15表現為發生擠壓失效;Br-E9表現為撕裂失效。細觀層面的損傷形式包括基體損傷、纖維束脫黏、斷裂以及徑向開裂。

(3) 2.5D機織復合材料的失效受到孔的幾何參數影響,當w/D減少至4.0和2.5時,孔附近經紗承受大部分載荷,斷口沿緯向拓展,進而形成凈張力失效;當e/D減少至1.5時,緯紗承受大部分載荷,斷口大致沿經向拓展,形成撕裂失效。當w/D為6.0、e/D取值為3.0或2.5時,經紗和緯紗均承受載荷,裂口沿斜向擴展,試樣表現為擠壓失效。

參考文獻:

[1]" " 陳利,趙世博,王心淼. 三維紡織增強材料及其在航空航天領域的應用[J]. 紡織導報,2018(S1): 80-87.

CHEN L, ZHAO S B, WANG X M. Three-dimensional textile reinforcement and its application in aerospace field[J]. China Textile Leader, 2018(S1): 80-87 (in Chinese).

[2]" " 焦亞男,仇普霞,紀高寧,等. 經緯向纖維體積比例對2.5D機織復合材料力學性能的影響[J]. 天津工業大學學報,2015, 34(3): 1-5.

JIAO Y N, QIU P X, JI G N, et al. Mechanical properties of 2.5D woven composites with different volume rates in warp and weft directions[J]. Journal of Tianjin Polytechnic University,2015,34(3): 1-5 (in Chinese).

[3]" " LIANG Q, LIU J Y, WANG X X, et al. Flexural progressive failure mechanism of hybrid 3D woven composites: Combination of X-ray tomography,acoustic emission and digital image correlation[J]. Composite Structures,2022,280: 114894.

[4]" " ZHANG J J, ZHANG W, HUANG S W, et al. An experimental-numerical study on 3D angle-interlock woven composite under transverse impact at subzero temperatures[J]. Composite Structures,2021,268: 113936.

[5]" " TAKASHI T, TAKESHI N, KOOUN T, et al. Research of CMC application to turbine components[J]. Engineering Revi-ew,2005, 38(2): 58-62.

[6]" " 左平,何愛杰,李萬福,等. 連續纖維增韌陶瓷基復合材料的發展及在航空發動機上的應用[J]. 燃氣渦輪試驗與研究,2019,32(5): 47-52.

ZUO P, HE A J, LI W F, et al. Application of continuous fiber reinforced ceramic matrix composites on aero-engine[J]. Gas Turbine Experiment and Research,2019, 32(5): 47-52 (in Chinese).

[7]" " 關留祥,李嘉祿,焦亞男,等. 航空發動機復合材料葉片用3D機織預制體研究進展[J]. 復合材料學報,2018,35(4): 748-759.

GUAN L X, LI J L, JIAO Y N, et al. Review of 3D woven preforms for the composite blades of aero engine[J]. Acta Materiae Compositae Sinica, 2018, 35(4): 748-759(in Chinese).

[8]" " 陸慧中, 孫穎, 焦亞男, 等. 典型多向2.5D機織預制體近凈形編織結構設計[J]. 復合材料學報, 2021, 38(9): 3101-3109.

LU H Z, SUN Y, JIAO Y N, et al. Near net-shaped design on the architecture of typical multi-directional 2.5D woven preform[J]. Acta Materiae Compositae Sinica, 2021,38(9): 3101-3109 (in Chinese).

[9]" " MOHAMMAD S, MOHAMMAD H. A review on stress distribution, strength and failure of bolted composite joints[J]. Journal of Computational Applied Mechanics, 2018, 49(2): 415-429.

[10]" MORGADO M A, CARBAS R J C, MARQUES E A S, et al. Reinforcement of CFRP single lap joints using metal laminates[J]. Composite Structures, 2019, 230: 111492.

[11]" GUO Q W, ZHANG Y F, LI D S, et al. Experimental and numerical investigation of open-hole tensile properties and damage mechanisms of 3D woven composites under weft-loading[J]. Thin-Walled Structures, 2021, 161: 107455.

[12]" GUO J H, WEN W D, ZHANG H J, et al. Warp-loaded mechanical performance of 3D orthogonal layer-to-layer woven composite perforated structures with different apertures[J]. Composite Structures, 2021, 278: 114720.

[13]" GUO Q W, ZHANG Y F, LI D S, et al. Tensile properties and failure mechanism of 3D woven composites containing holes of different geometries[J]. Thin-Walled Structures, 2021, 166: 108115.

[14]" ZHANG H Y, ZHANG L, LIU Z, et al. Numerical analysis of hybrid (bonded/bolted) FRP composite joints: A review[J]. Composite Structures, 2021, 262: 113606.

[15]" 孫夢堯, 于頌, 劉景艷, 等." 三維五向編織復合材料纖維束真實形態觀測[J]. 紡織高校基礎科學學報, 2022, 35(1):7-13.

SUN M Y, YU S, LIU J Y, et al. Observation on the real shape of fiber bundles in three-dimensional five-directional braided composites[J]. Basic Sciences Journal of Textile Universities," 2022, 35(1):7-13(in Chinese).

[16]" 鄭錫濤, 盧智先, 柴亞南, 等. 三維多向編織復合材料承力接頭破壞模態[J]. 機械科學與技術, 2007,26(6):728-732.

ZHENG X T, LU Z X, CHAI Y N, et al. Failure mode of load-bearing joints in three-dimensional braided composites[J]. Mechanical Science and Technology for Aerospace Engineering, 2007, 26(6): 728-732(in Chinese).

[17]" SALEH M N, YUDHANTO A, POTLURI P, et al. Characterising the loading direction sensitivity of 3D woven composites: Effect of Z-binder architecture[J]. Composites Part A: Applied Science and Manufacturing, 2016, 90: 577-588.

[18]" WARREN K C, LOPEZ-ANIDO R A, GOERING J. Behavior of three-dimensional woven carbon composites in single-bolt bearing[J]. Composite Structures, 2015, 127: 175-184.

[19]" MOUNIEN R, FAGIANO C, PAULMIER P, et al. Experimental characterization of the bearing behavior of 3D woven composites[J]. Composites Part B: Engineering, 2017, 116: 369-376.

[20]" GARCIA C, HURMANE A, IRISARRI F X, et al. Experimental analysis and damage modeling of the shear-out failure mode of a 3D woven composite lug[J]. Composite Structures, 2021, 261: 113522.

[21]" ZHANG Y F, ZHOU Z G, ZU S M, et al. Multiscale numerical investigation on failure behaviour of three-dimensional orthogonal woven carbon/carbon composites subjected to pin-loading[J]. Ceramics International, 2021, 47(22): 31099-31113.

[22]" THOPPUL S D, FINEGAN J, GIBSON R F. Mechanics of me-chanically fastened joints in polymer-matrix composite stru-ctures:A review[J]. Composites Science and Technology, 2009, 69(3/4): 301-329.

本文引文格式:

錢坤,江昊,張典堂. 2.5D機織復合材料雙剪連接力學行為與損傷機制[J]. 天津工業大學學報,2024, 43(3): 9-15,22.

QIAN K, JIANG H, ZHANG D T. Tensile mechanical behavior and damage mechanism of 2.5D woven composite with double-shear connection[J]. Journal of Tiangong University, 2024, 43(3): 9-15,22(in Chinese).