后裝壓縮車刮鏟的優化設計

摘要:刮鏟作為壓縮機構的核心零部件,直接關系到后裝壓縮垃圾車的壓縮效率和壓實率。針對現有的刮鏟存在結構笨重、制造成本大、動靜態性能差等問題,以FLM5180ZYSDF6型后裝壓縮車的刮鏟為研究對象,首先運用ANSYS Workbench對其進行動靜態性能分析,尋求其薄弱環節,接著運用靈敏度分析的方法對刮鏟的關鍵尺寸進行多目標尺寸優化。結果顯示,優化后的刮鏟重量減輕了92%,前2階模態頻率得到一定提升,最大應力和最大變形雖有所增加,但在刮鏟強度和剛度要求范圍內,達到了刮鏟優化設計的目標。

關鍵詞:壓縮車;刮鏟;結構優化;有限元

中圖分類號:TH122 收稿日期:2024-03-15

DOI:1019999/jcnki1004-0226202408010

1 前言

隨著城鎮化的快速發展和人們生活水平的日益提高,垃圾處理面臨前所未有的挑戰。后裝壓縮車綜合了垃圾自動上料、快速壓實、高效轉運等多種功能,同時又兼具壓實率高、裝載量大、密閉性好等特點,因此在垃圾收集轉運設備中的應用最為廣泛[1]。刮鏟作為壓縮機構的關鍵組成部分,直接對填料斗內的垃圾進行壓縮,其性能的好壞直接影響到后裝壓縮車的壓縮效率和壓實率。

如何提升刮鏟性能,同時降低制造成本、縮短研發周期一直是眾多企業追求的方向。本文以某品牌的FLM5180ZYSDF6型壓縮車刮鏟為研究對象,結合刮鏟的作業特點和目前存在的缺陷進行優化設計,對提升后裝壓縮車的整車性能、降低制造成本以及縮短研發周期具有重要意義[2]。

2 刮鏟的結構設計及工作原理

21 刮鏟結構設計

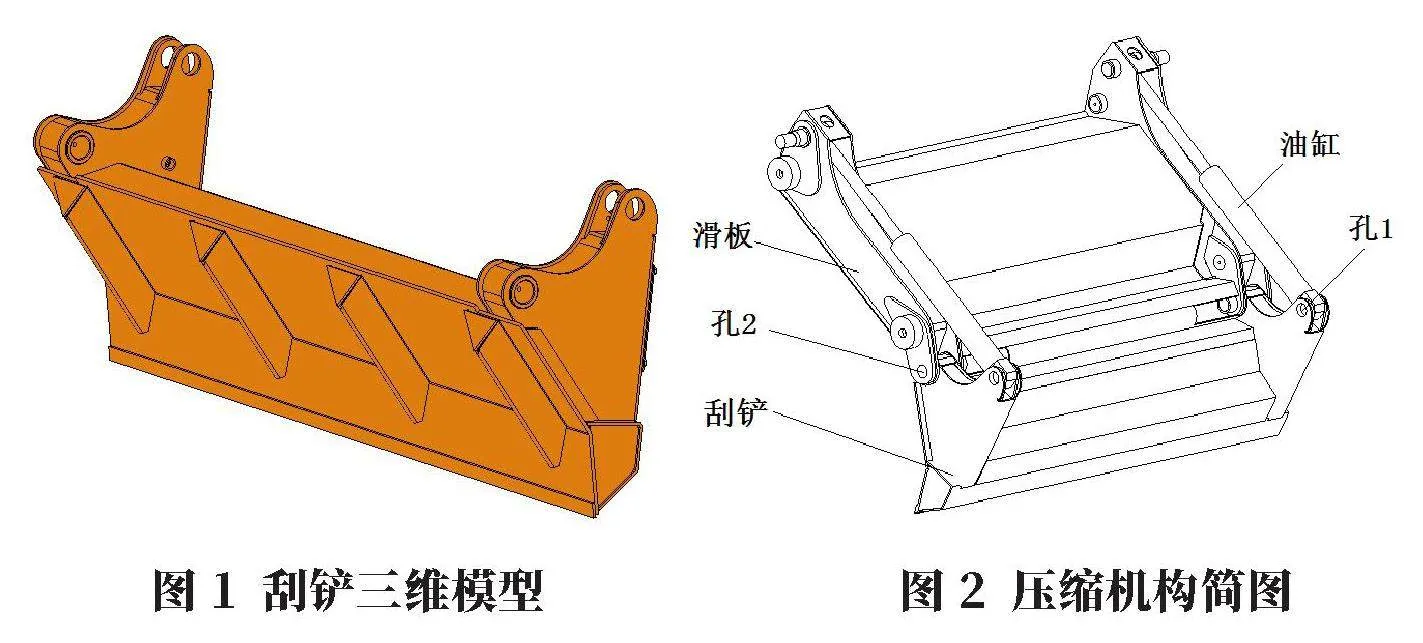

刮鏟為焊接件,結構上主要由底板、面板、左右支撐座、橫梁以及加強筋所組成。在對垃圾進行壓縮的過程中,刮鏟的底板直接與垃圾進行接觸。由于垃圾的成分極為復雜,且垃圾中含有大量的腐蝕物質,因此設計的刮鏟需具備較好的強度、剛度以及耐腐蝕性[3]。基于現有刮鏟的設計經驗,本設計的刮鏟材質采用Q345B高錳鋼,利用Inventor對刮鏟進行三維建模設計,如圖1所示。

22 刮鏟工作原理

后裝壓縮車的壓縮機構如圖2所示,主要由刮鏟、滑板、驅動油缸以及銷軸組成。刮鏟支座的孔1利用銷軸與驅動油缸進行連接。刮鏟支座的孔2利用銷軸與滑板進行連接。初始狀態下,油缸收回,刮鏟翹起,等待對填料器斗內垃圾進行壓縮,作業時,油缸伸出,促使刮鏟繞孔2往下旋轉,首先對斗內垃圾的首次壓縮和破碎,油缸伸出到位后,滑板將沿著填料斗內的導軌上滑,拖動刮鏟內的垃圾壓入箱體進行二次壓縮,經多次循環,填料斗中的內垃圾不斷往箱體內壓縮。

3 構建刮鏟有限元模型

31 刮鏟受力分析

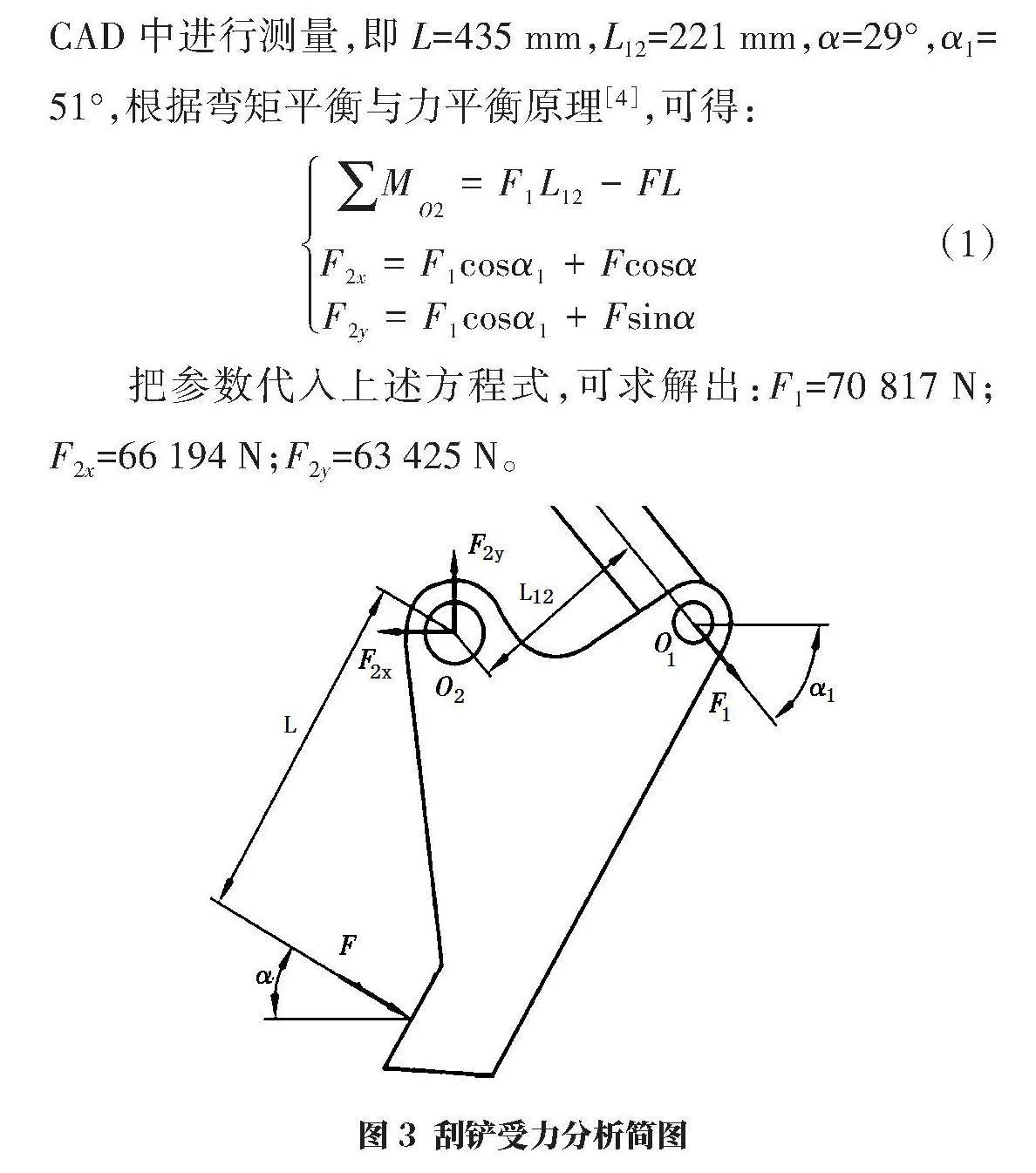

結合壓縮機構的工作原理,當裝料斗內裝滿垃圾,滑板下行到位,由刮鏟首次對斗內垃圾進行壓縮時,刮鏟的工況最為惡劣,受力最大,此時刮鏟受到的外界載荷主要有壓縮力F、油缸驅動力F1、鉸點力F2,為便于分析,將鉸點力F2按水平和豎直方向分解,受力分析如圖3所示,在該狀態下,簡圖中的長度和角度參數可從CAD中進行測量,即L=435 mm,L12=221 mm,α=29°,α1=51°,根據彎矩平衡與力平衡原理[4],可得:

[MO2=F1L12-FLF2x=F1cosα1+FcosαF2y=F1cosα1+Fsinα] (1)

把參數代入上述方程式,可求解出:F1=70 817 N;F2x=66 194 N;F2y=63 425 N。

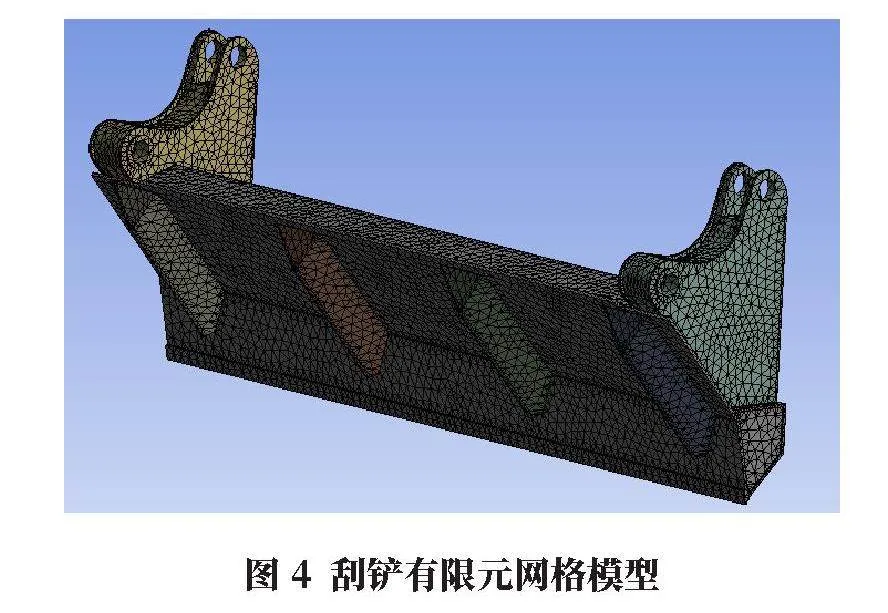

32 刮鏟的網格劃分

將已建立的刮鏟三維模型導入ANSYS Workbench中,因刮鏟是由眾多折彎件拼焊在一起的,形狀較不規則,且含有眾多細小的倒角、倒圓,因此采用Tetrahedrons四面體網格來劃分,單元大小設定為5 mm,為避免劃網格分過程中產生畸變,將細小的倒角、倒圓去除[5],經軟件自動劃分,生成有限元網格模型(圖4)。

4 刮鏟的有限元分析

41 刮鏟靜態分析

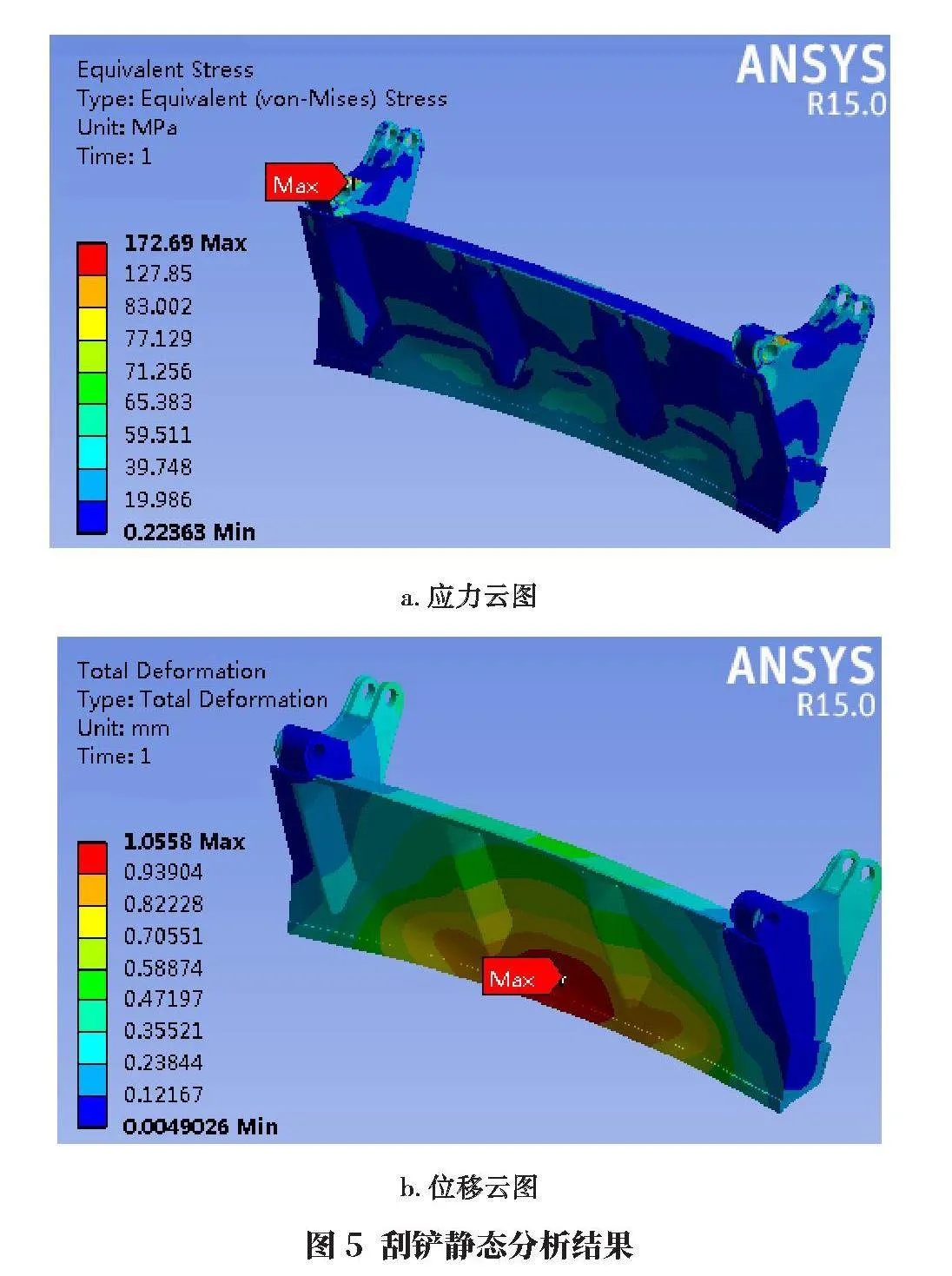

刮鏟的有限元靜態分析是指其在靜載荷作用下的應力、位移等分布情況,通過對刮鏟進行靜態分析可直觀地看出刮鏟結構的弱點和高應力區域,從而指導優化設計[6]。基于對刮鏟的受力分析,將刮鏟受到的載荷加載到有限元模型中,通過仿真計算,刮鏟在極限工況下的應力、位移云圖如圖5所示。

從分析結果知,刮鏟在極限工況下的最大應力為17269 MPa,小于Q345B高錳鋼的許用應力345 MPa,最大位移為1055 8 mm,整體變形很小,說明刮鏟的強度和剛度性能良好,存在較大的優化減重空間。

42 刮鏟模態分析

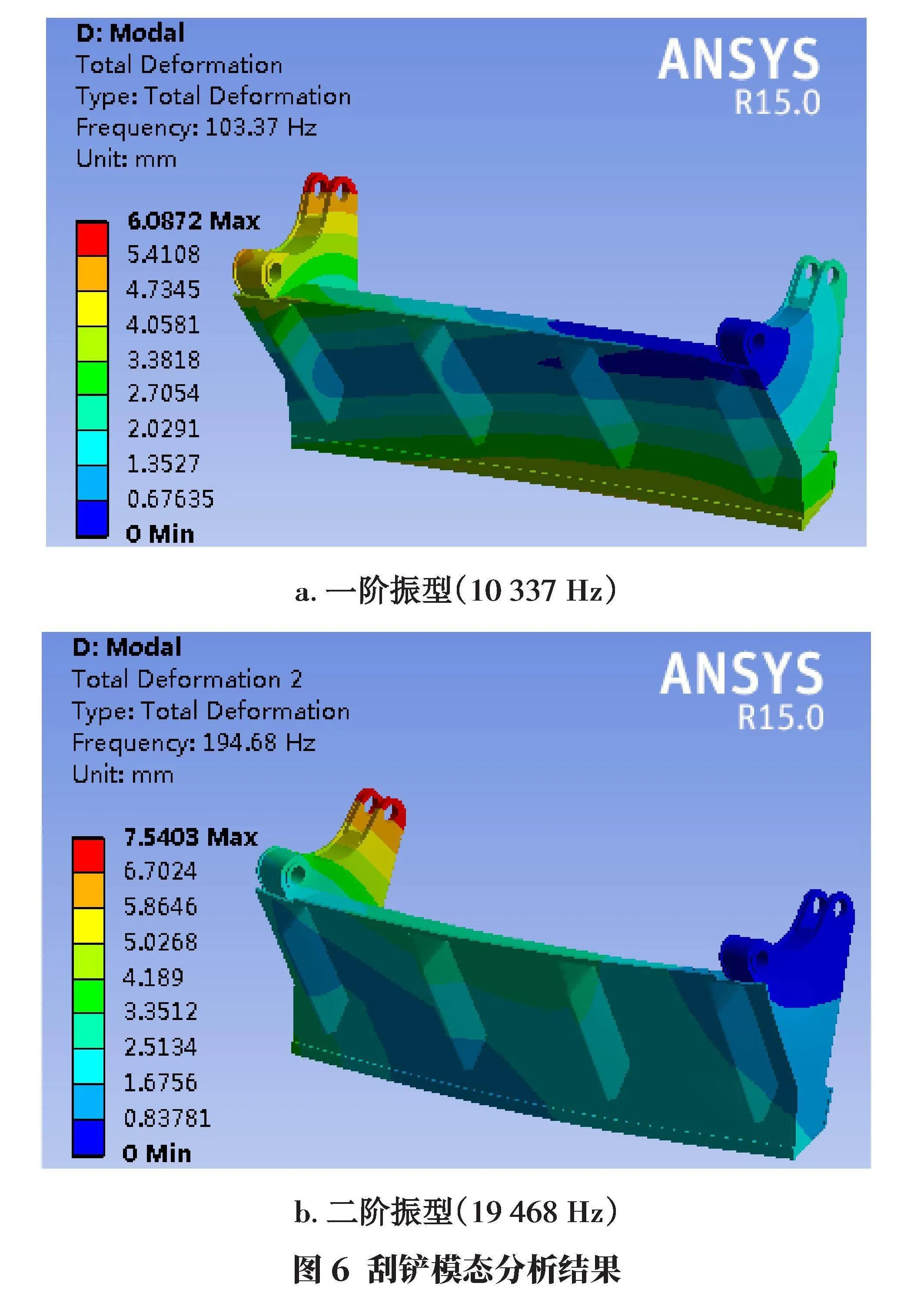

利用刮鏟的模態主要是分析其結構的振動模式、固有頻率和相應的振型,借助模態分析可評估刮鏟結構的穩定性和耐久性,進而為刮鏟的優化設計提供思路[7]。相比于高階模態,刮鏟的低階模態更具有實際的應用價值,經求解,刮鏟的前兩階模態如圖6所示。

刮鏟在壓縮垃圾的過程中,壓縮機構的加大油門轉速是1 600 r/min,該轉速下的激振頻率為266 Hz,而刮鏟的模態分析可知,刮鏟一階模態頻率就已達10337 Hz,遠大于激振頻率。故刮鏟具有良好的穩定性,存在較大的減重空間。

5 刮鏟的輕量化設計

刮鏟的靜態分析和模態分析均顯示刮鏟的結構具有較大減重空間,靈敏度分析是輕量化設計的重要手段[8],它可直觀地看出刮鏟關鍵尺寸對質量、位移以及模態參數的影響,進而對關鍵尺寸進行優化取值。

51 靈敏度分析

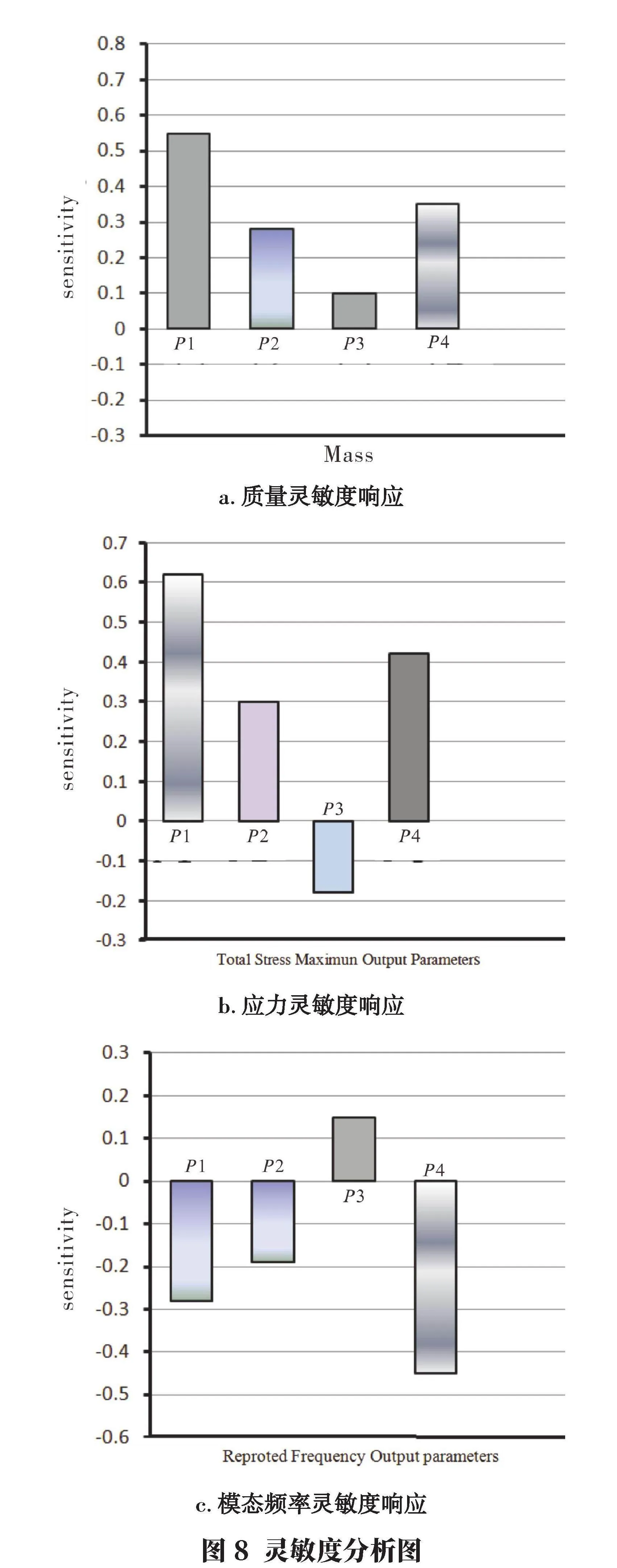

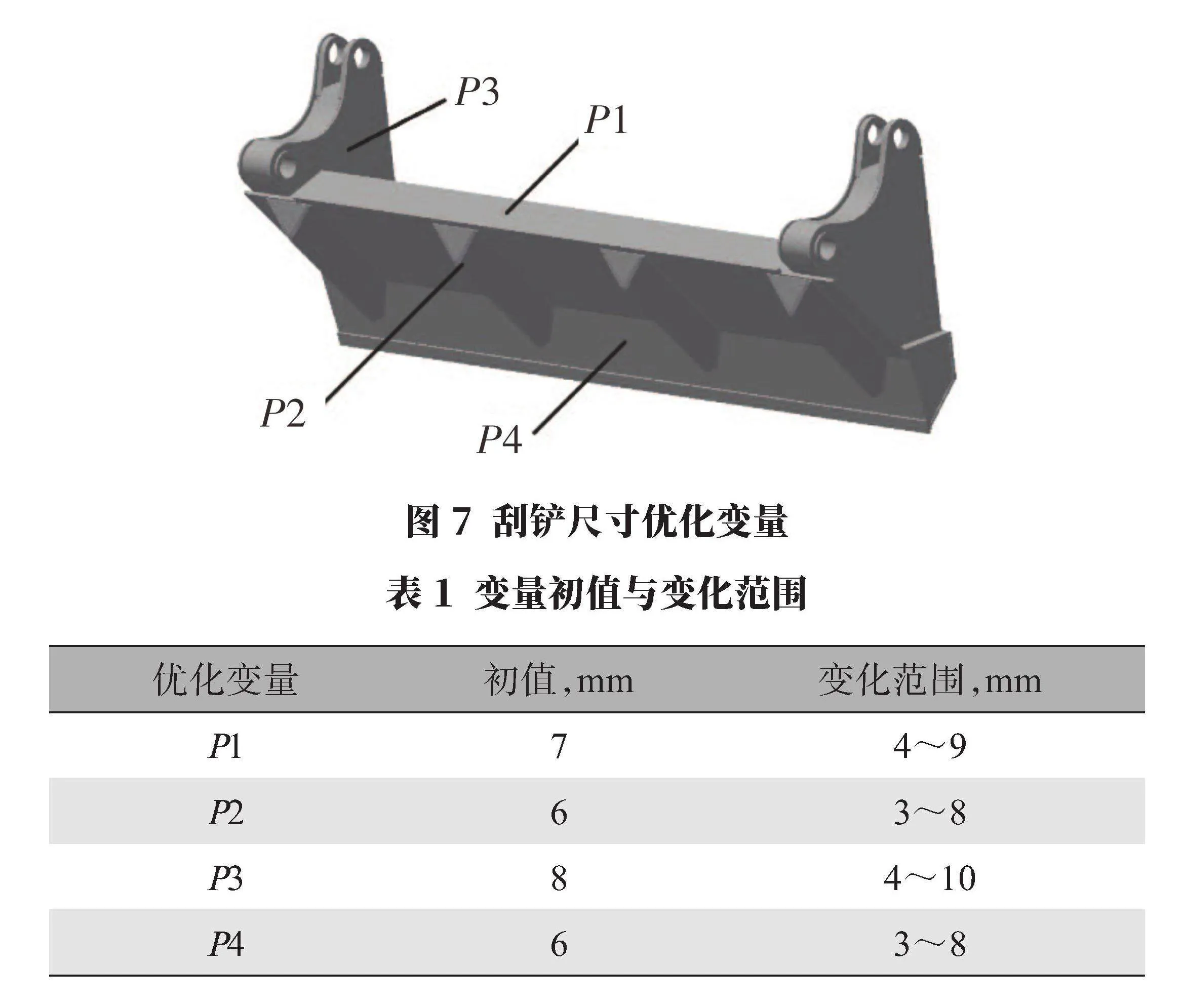

刮鏟內部含有橫向加強筋、外側底板上含有縱向加強筋,根據刮鏟的結構特點,設置如圖7所示的4個關鍵尺寸作為優化變量,其中,P1是面板壁厚,P2是底板強筋厚度,P3為支座壁厚,P4是底板壁厚,各變量的初值和設定變化范圍如表1所示。

在ANSYS Workbench中按表1的變量和變化范圍進行設置,并把刮鏟的質量、應力和模態頻率作為輸出函數,經求解,刮鏟的靈敏度如圖8所示。

從刮鏟優化變量的靈敏度分析可知:變量P1、P2、P4對質量、應力及模態參數的影響較大,減重優化時可重點對這三個關鍵尺寸進行尺寸優化;P3雖然對質量的影響較小,但對刮鏟的模態頻率和應力具有一定影響,優化時保留P3優化變量。

52 優化設計及結果分析

優化設計的主要目標是確保刮鏟性能的基礎上進行合理減重,從而降低刮鏟的制造成本,基于對優化變量的靈敏度分析結果,將刮鏟的質量、應力、模態參數作為多目標輸出函數[9],在ANSYS Workbench中,設置質量優先級為“High”、應力優先級為“Default”、模態優先級為“Lower”。經求解,軟件自動篩選出最優解,結果見表2。

根據對關鍵尺寸的優化結果,利用Inventor重構刮鏟優化后的參數化模型,并再次使用ANSYS Workbench對刮鏟進行有限元分析[10],優化后刮鏟的應力云圖、一階模態振型云圖見圖9,刮鏟優化前后的對比分析如表3所示。

從表3可直觀地看出,優化后的刮鏟重量降低了16 kg,模態頻率得到一定的提升,最大應力和變形雖有所增加,但增加量很小,在刮鏟強度和剛度要求的范圍內,總體來說,刮鏟的減重效果明顯,性能也得到了保證,達到了優化設計的目標。

刮鏟材質是Q345B,板材價格約65元/kg,故每臺垃圾壓縮車可降本16 kg×65元/kg=104元,按年產1 000臺估算,公司每年可降本104萬元。

6 結語

刮鏟是壓縮機構的關鍵零部件,關系到后裝壓縮垃圾車的壓縮性能和可靠性,現有的刮鏟設計大多采用經驗設計法,存在一定的過設計,導致結構笨重、制造成本大。刮鏟通常由眾多板件和折彎件利用二保焊焊接而成,制作過程中所需的焊接工裝、激光切割機和折彎機數量也較多,即投入的設備成本大,因此其制作工藝相對穩定。在這種背景下,利用輕量化設計來降低刮鏟的制造成本成為一種有效途徑。本文以某品牌的FLM5180ZYSDF6型壓縮車刮鏟為典型,運用有限元法對刮鏟進行動靜態分析,尋找薄弱環節和減重空間,然后基于靈敏度分析法對刮鏟進行多目標尺寸優化,成功實現了在確保刮鏟性能的基礎上進行優化減重,減重效果較為明顯,每年可為公司降本約104萬元。

參考文獻:

[1]吳強斌基于INVENTOR的滑動-擺動式壓縮機構優化設計[J]機電技術,2023(6):60-62+93

[2]周楚健,張蕭笛基于UG的壓縮式垃圾車刮板有限元分析[J]建設機械技術與管理,2023,36(4):55-56+70

[3]楊斌基于ANSYS的壓縮式垃圾車推鏟機構仿真分析[J]專用汽車,2023(5):33-36

[4]鐘國堅,陳木鳳,鄭文標壓縮式垃圾車優化設計研究[J]龍巖學院學報,2023,41(2):61-66

[5]黃闖,李兵壓縮式垃圾車專用裝置新型自適應系統的研發及應用[J]專用汽車,2022(6):39-42+46

[6]李宗澤,王顯洲,劉鑫鑫,等后裝壓縮式垃圾車填裝器結構分析及改進[J]工程機械,2022,53(6):54-59+10

[7]張水田根廚余垃圾車上裝機構的研制[J]機電技術,2021(4):80-82+90

[8]秦東晨,胡朋磊,王婷婷,等后裝式壓縮垃圾車翻轉機構轉臂輕量化[J]機械設計與制造,2021(8):66-69+74

[9]馬軍偉GSK5160ZYS4后裝卸壓縮式垃圾車壓縮機構設計計算及動力性能分析[J]科技與創新,2021(14):53-54+57

[10]孫洪良后裝壓縮式垃圾車壓縮裝置的運動仿真分析[J]湖南理工學院學報(自然科學版),2020,33(4):35-37+84

作者簡介:

李克當,男,1984年生,講師,研究方向為結構設計、環衛設備數字化。