半掛車托盤導向系統的研究

摘要:分析了公路貨運車輛貨物滾裝領域的現狀,介紹了一種新型車用裝卸導向系統。此導向系統主要由導向小車和異形導向軌道兩部分組成,連接簡單快捷,可大大提高貨物滾裝和轉運效率,可實現貨物的雙向導正,提高裝卸準確度。該系統的應用能夠大幅度縮短貨物滾裝耗時,節省大量人力物力,同時也能提高裝卸準確率和安全性,提升貨物滾裝效率。

關鍵詞:半掛車;貨物裝卸;托盤導向系統

中圖分類號:U463.4 收稿日期:2024-05-29

DOI:1019999/jcnki1004-0226202408013

1 前言

目前,機場升降裝卸擺渡平臺已經成為集裝托盤主要裝卸裝備。經過多年的發展,此類裝備性能優良的有25K、40K、60K等系列,西班牙的Mod MC /TET-30,法國的PFA-50等。該裝備同時具備升降裝卸功能和擺渡運輸功能,有的型號一次擺渡運輸和舉升可裝卸6個1萬磅的集裝托盤,裝卸效率非常高[1]。但它只能在機場裝卸和擺渡集裝托盤,不能實現長途陸運,陸運時需要通過起重設備將集裝托盤轉吊至專用的公路運輸車輛。

為了提高空運快速裝卸能力,保證裝卸質量,縮短機場作業時間,目前出現了集空運裝卸和公路運輸于一體的公路運輸裝卸平臺車,但這種高度集成化的設備存在一些技術難點。本文對其中的集裝托盤半掛車托盤導向系統進行研究,并提出集裝托盤半掛車托盤導向系統解決方案。

2 研究背景

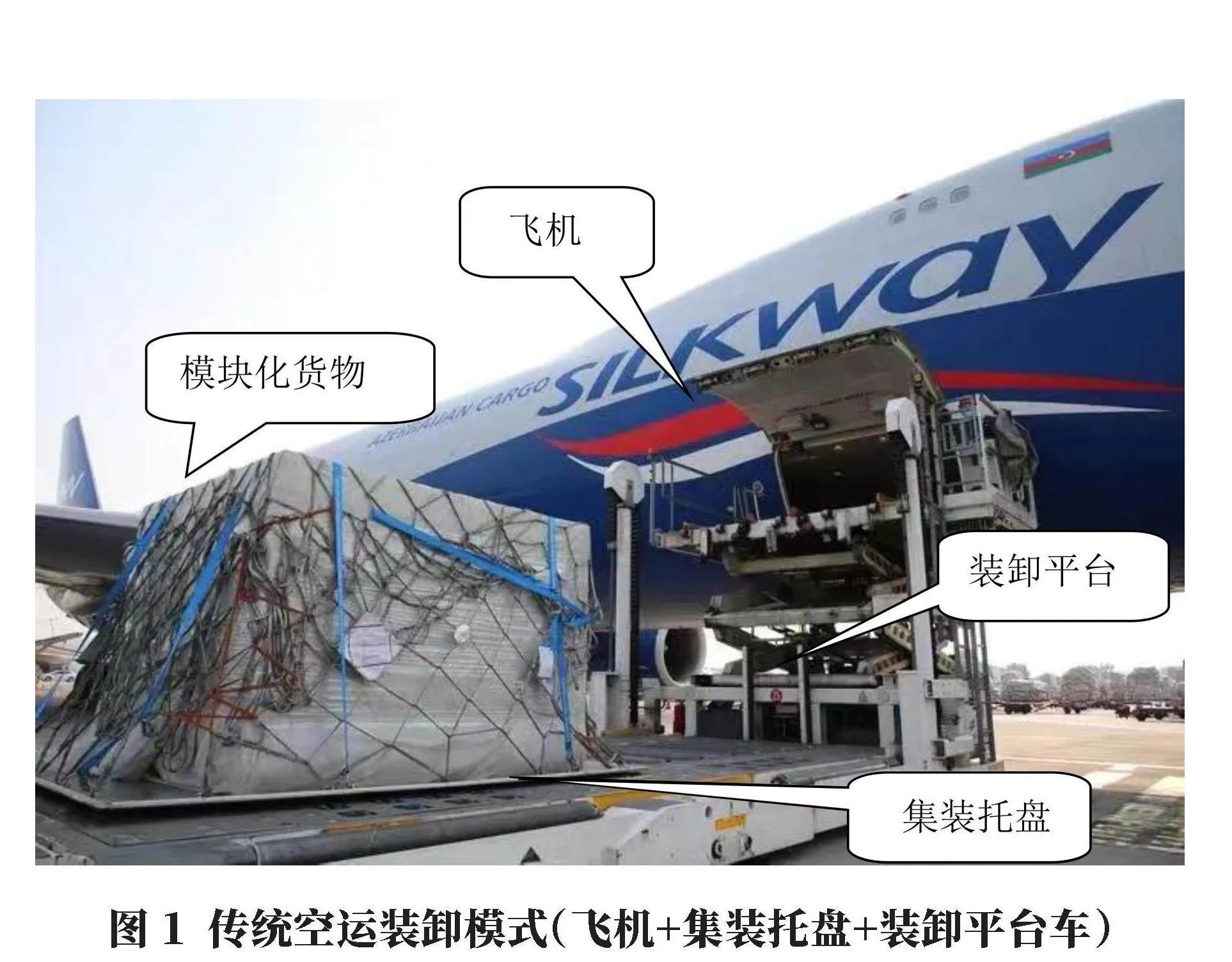

我國傳統航空運輸中一個重要的組合模式是:飛機+集裝托盤+裝卸平臺車(裝卸+短距離擺渡功能)。此模式可以實現貨物模塊化空運裝卸,但受裝卸平臺車能力所限,貨物必須起吊到運輸車輛上才能實現轉場運輸,裝卸平臺車僅有裝卸功能,沒有運輸功能,見圖1。

目前新型的空運裝卸模式為:飛機+集裝托盤+運輸裝卸平臺車(裝卸+長途陸運功能)。運輸裝卸平臺車可以快速地將集裝托盤和貨物一同裝載進入飛機,實現空運,也可以將集裝托盤和貨物從飛機上卸載到裝卸平臺車上,僅通過運輸裝卸平臺車就可以實現集裝托盤和貨物的長途陸運轉場。

公路運輸裝卸平臺車是高度集成化的設備,需要將裝卸、升降、調整等功能集成在運輸裝卸平臺內,但由于受公路運輸車輛寬度和高度的限制,必須將所有的零部件壓縮集成在運輸裝卸平臺內,不得超高超寬,這導致沒有較好的方案布置導向系統,因此卸載貨物時,貨物中心難以和裝卸平臺車中心對正,貨物偏移后需要及時調整,缺乏系統的導向裝置,這是本領域需要克服的一個技術難點。

目前有兩種調整方式,一種是單純依靠人工調整,用人多,耗時長,裝卸效率極低,對工作人員安全存在很大隱患;另一種是使用大噸位起重機械設備進行調整,耗費資源多,操作繁瑣,而且在飛機尾部操作起重設備存在一定風險。因此,設計出一套使用便捷、安全可靠的車用貨物裝卸導向系統,將對貨物的快速裝卸具有重要意義。

3 半掛車托盤導向系統的設計

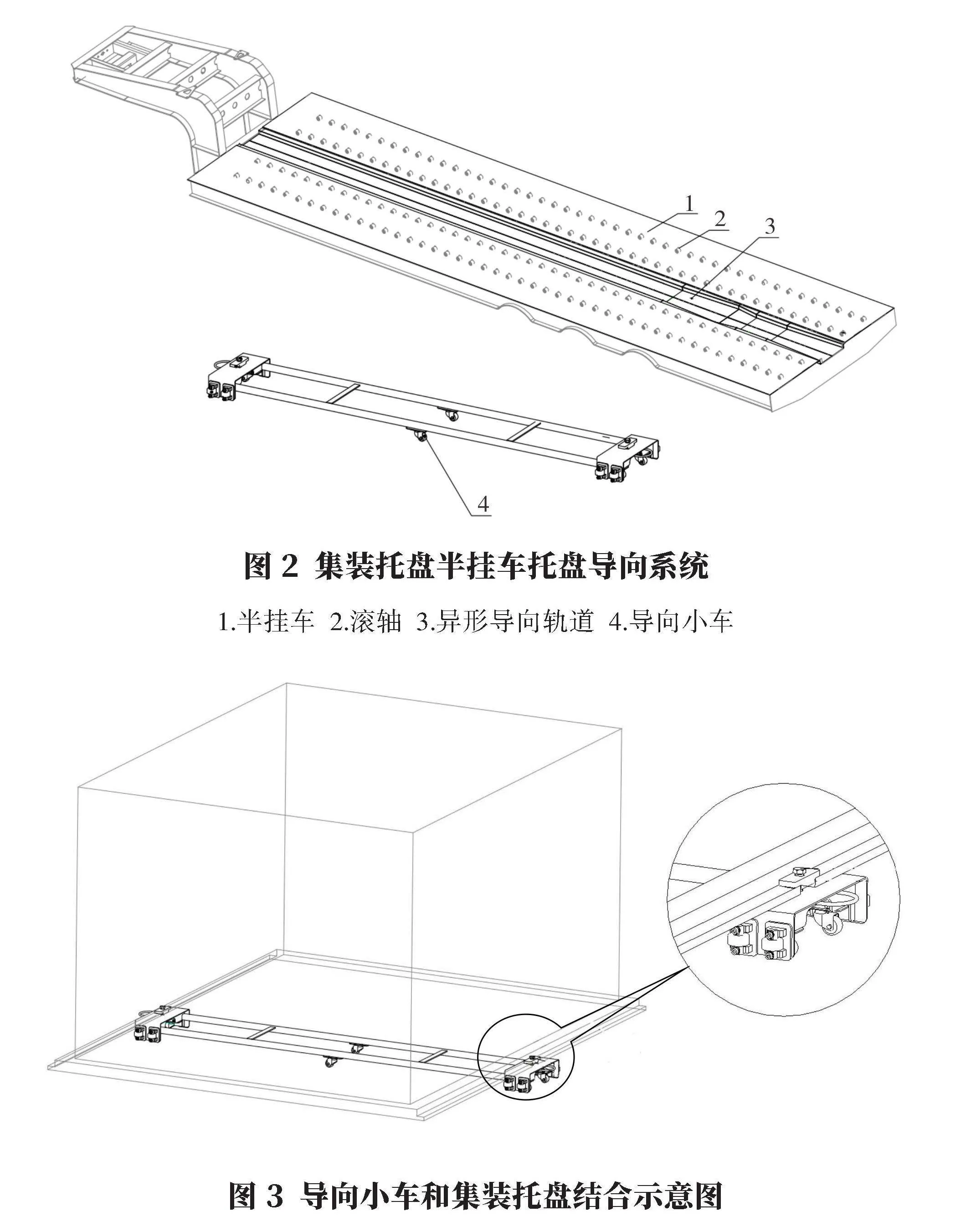

目前,通過市場調研、論文查詢、專利檢索,國內沒有相關的研究文獻和資料,更沒有針對此問題的解決措施。在此背景下,本文提出了集裝托盤半掛車托盤導向系統,該系統能夠解決裝卸效率低、費時費力、導正困難、裝卸過程卡滯等一系列問題,其導向系統主要由1半掛車、2滾軸、3異形導向軌道和4導向小車(圖2)等四大部分組成。在裝卸過程中導向小車通過壓板與載有貨物的集裝托盤結合,使集裝托盤安裝上了導向輪,具有了導向功能,見圖3。集裝托盤具有導向輪后,可在異型導軌的導向下,按異型導軌導向方向移動,實現自動居中導向功能。

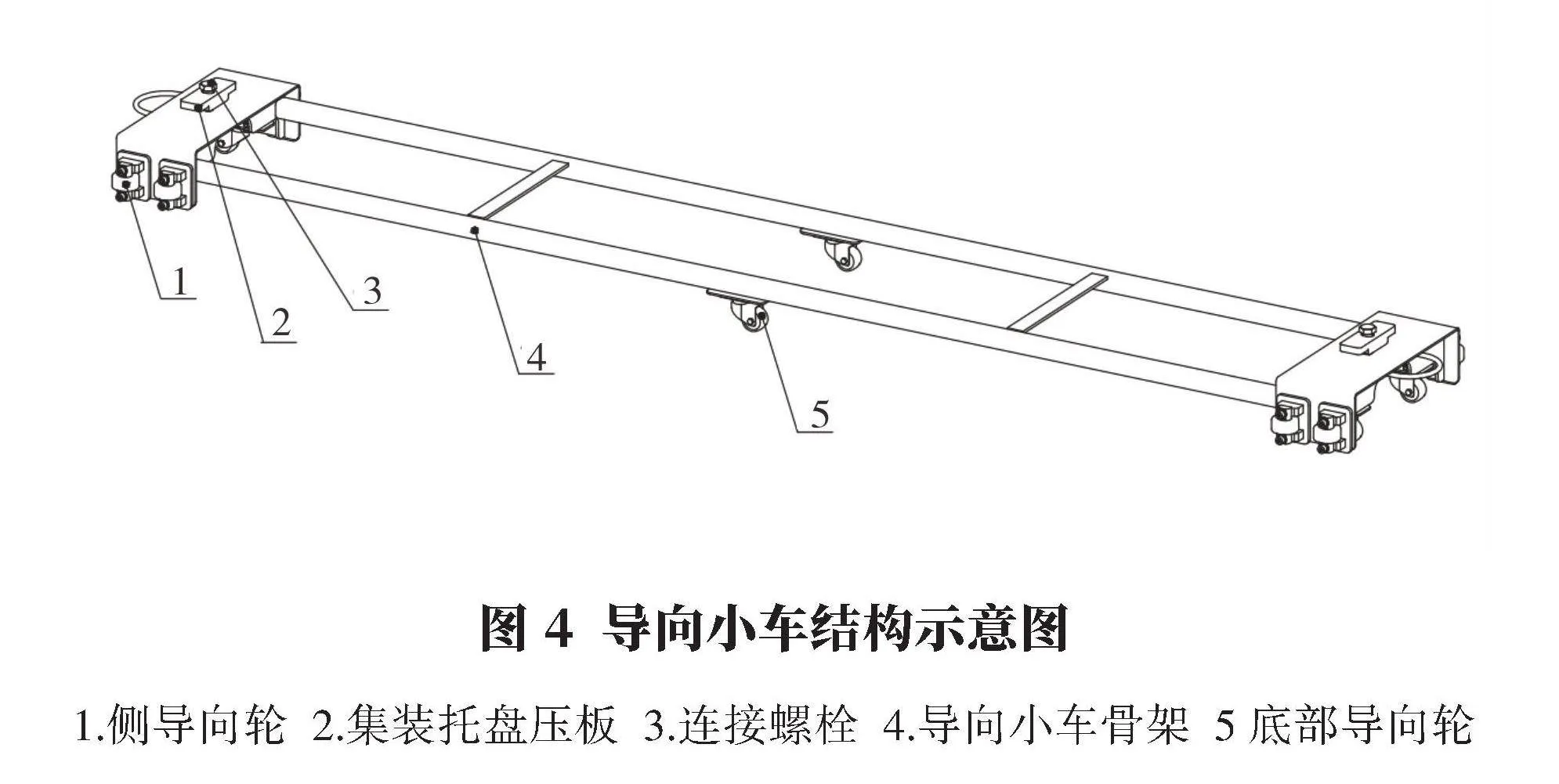

圖4為導向小車的結構圖。其中側導向輪1、底部導向輪5可分別實現導向小車在導軌里的導正和行走,集裝托盤壓板2、連接螺栓3可使導向小車與集裝托盤連接,使集裝托盤具有導向功能。

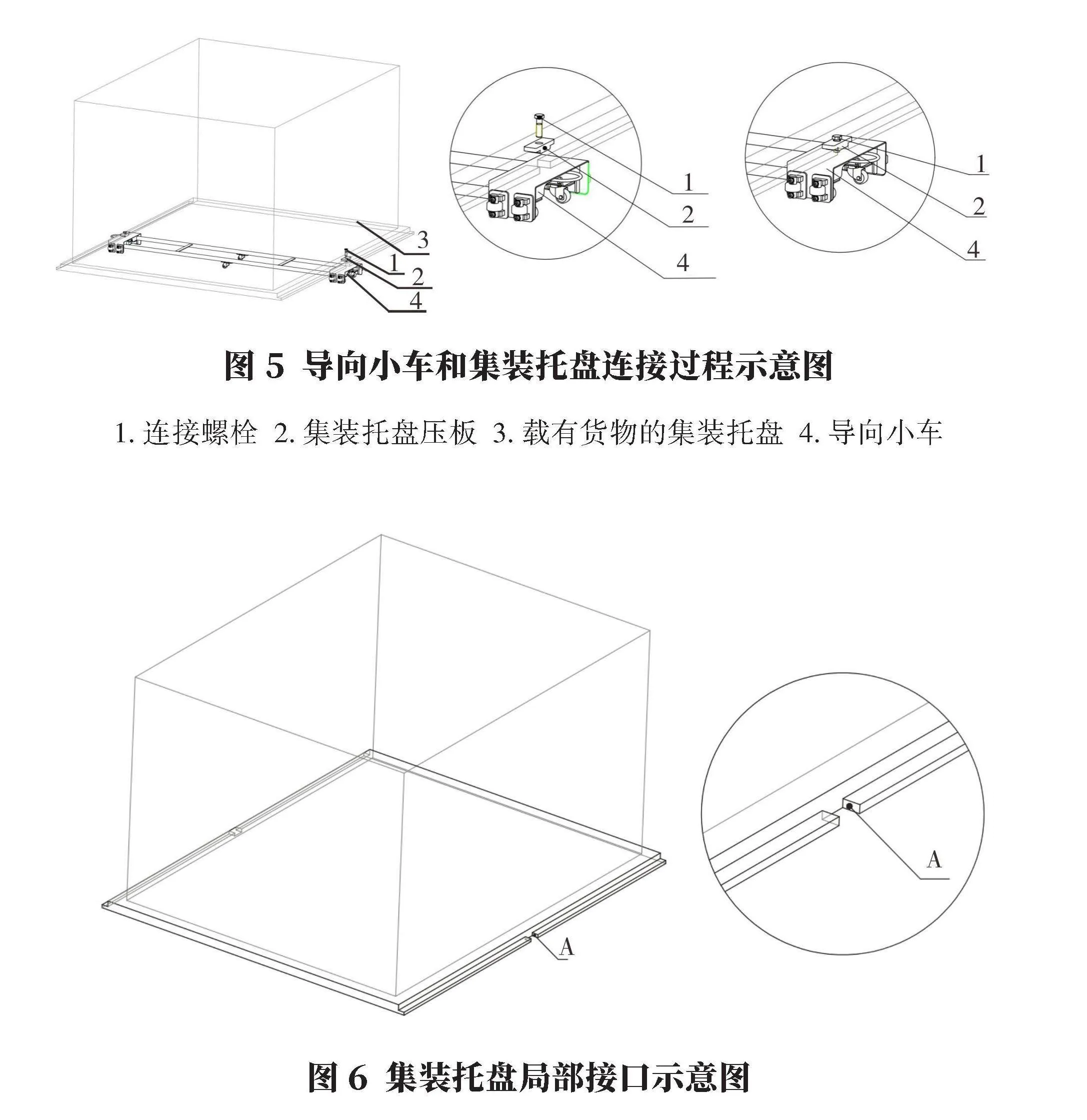

圖5、圖6分別為導向小車與集裝托盤的連接示意圖。載有貨物的集裝托盤3通過連接螺栓1和集裝托盤壓板2與導向小車4連接在一起,使集裝托盤具有導向功能。由圖6可以看到集裝托盤前端和后端的中間位置有缺口A,集裝托盤壓板2的凸起壓在集裝托盤缺口A內,使集裝托盤和導向小車連接牢靠。

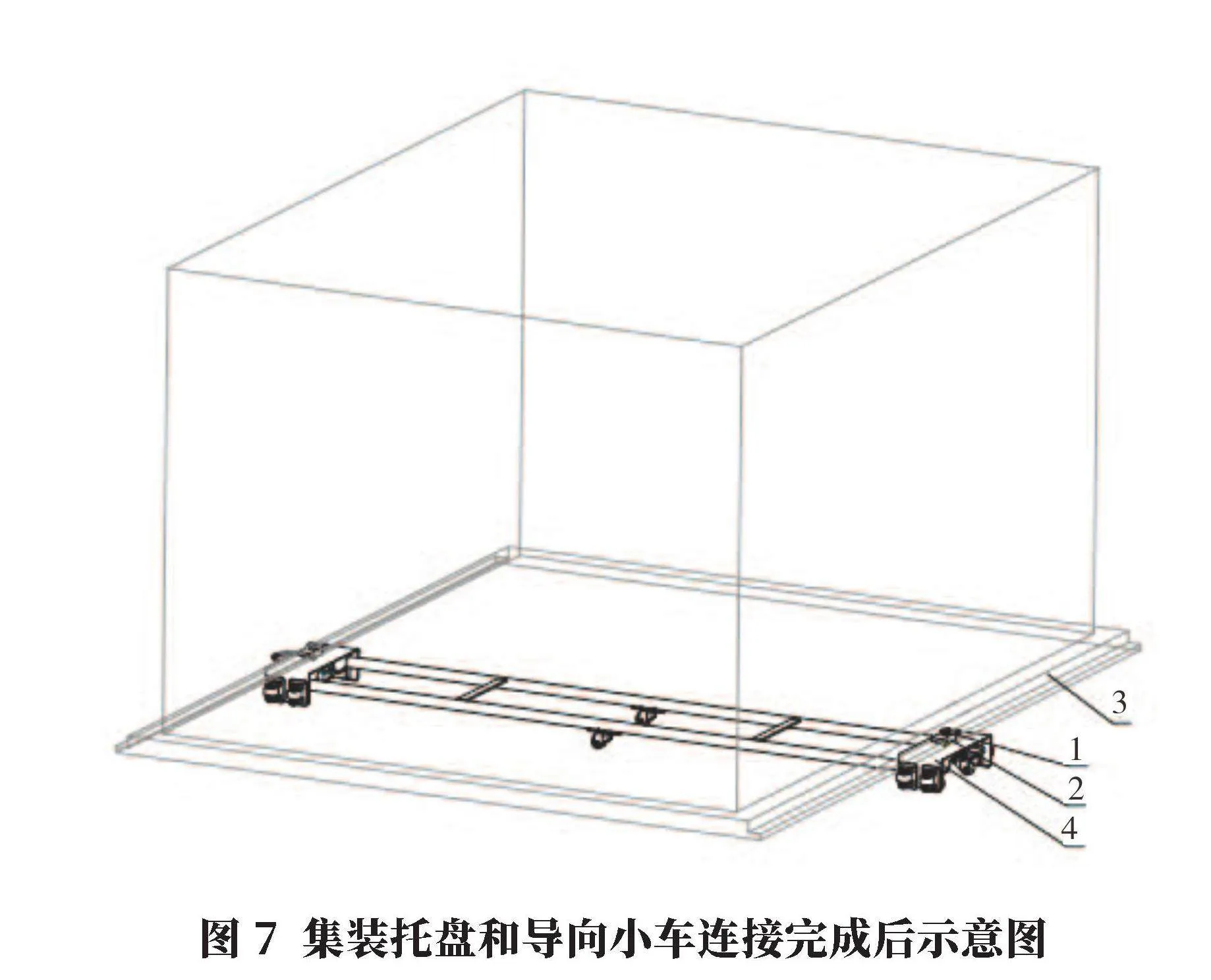

圖7為連接完成后,集裝托盤和導向小車成為一個鋼性整體,集裝托盤有了側向導向輪,配合異形導向軌道使用,可實現導向功能。

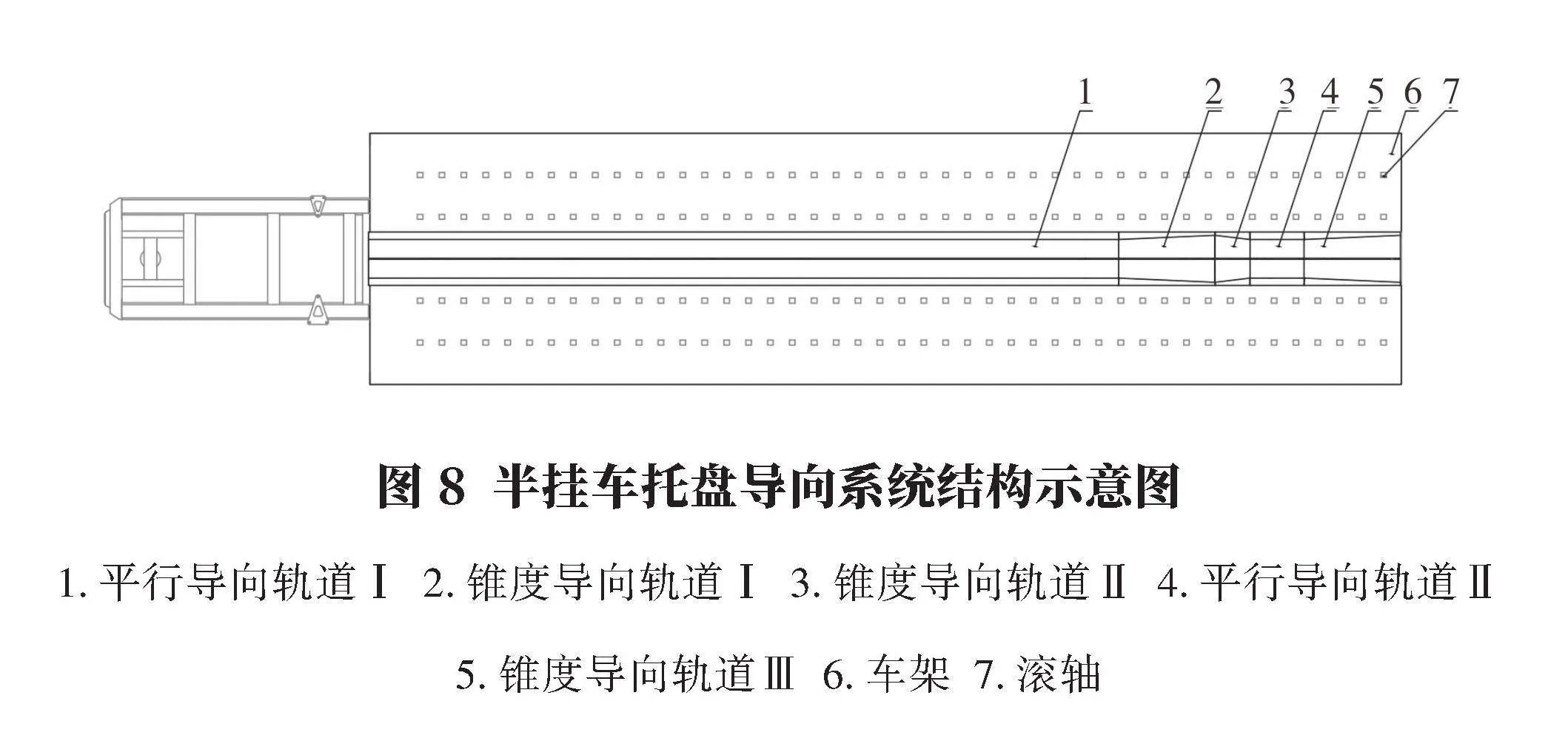

圖8為半掛車托盤導向系統中的異形導向軌道圖。導向軌道2、3、5的錐度根據車輛的長度和托盤的重量而定,目的是為了起到分力導向作用。平行導向導軌1、4和錐度導向導軌2、3、5均焊接在車架6上。滾軸7可通過滾軸的轉動實現集裝托盤的平移,從而實現集裝托盤和貨物的裝卸功能。

4 托盤導向系統裝卸流程

當飛機需要快速將批量載有貨物的集裝托盤卸載到運輸裝卸平臺上時,飛機尾部與運輸裝卸平臺車尾部對齊,并且中心線盡量對齊,此時將載有貨物的集裝托盤從飛機艙內推出。如果沒有導向系統,集裝托盤會在飛機導向系統的導向下,沿飛機的中心線方向平移,由于飛機中心線和裝卸平臺中心線不可能完全對正,所以集裝托盤在裝卸平臺車上會跑偏,集裝托盤中心線會偏離裝卸平臺中心線。

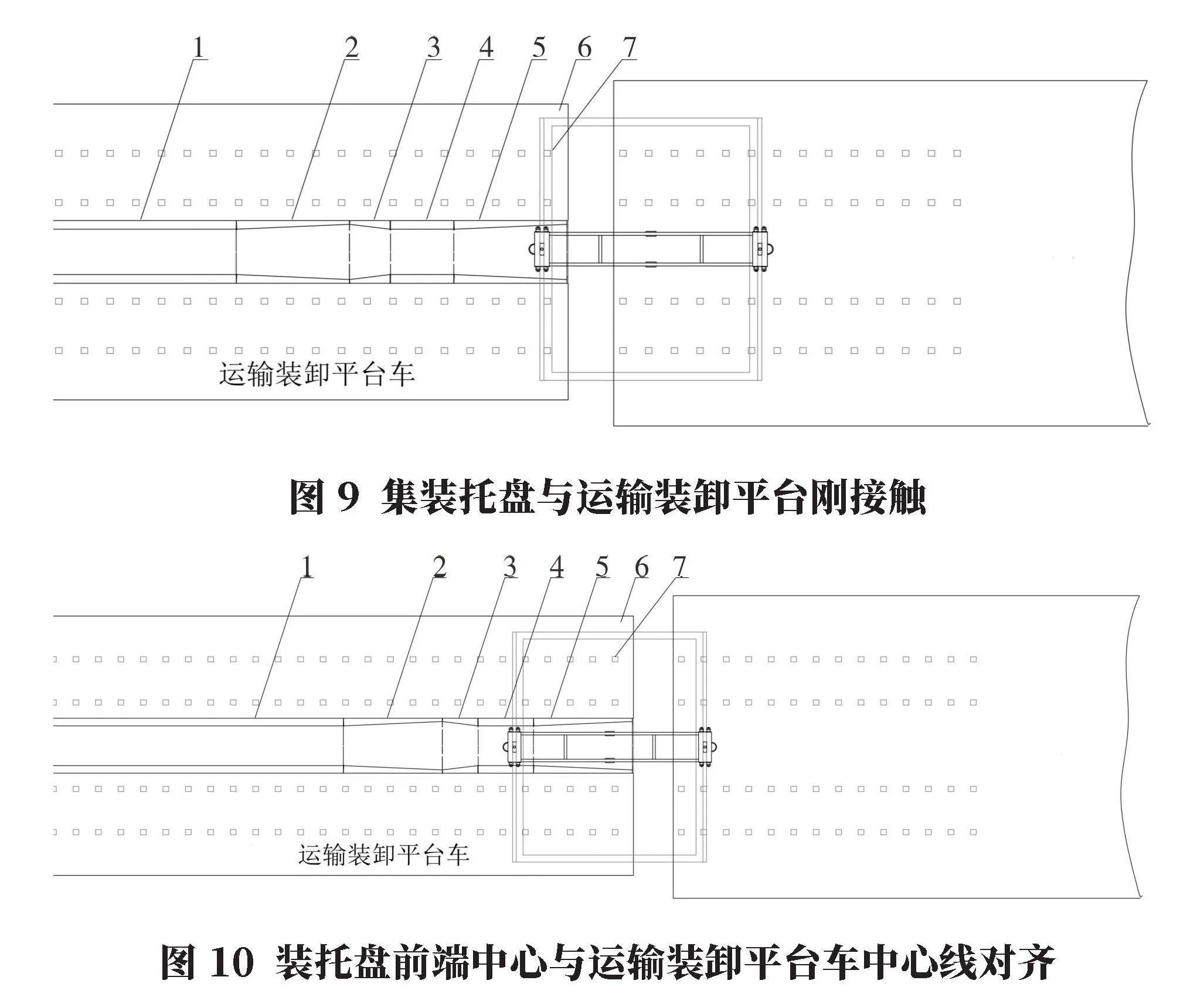

采用半掛車托盤導向系WkgvdvdvVXHuPtdz3NgFMQ==統后,如圖9所示,當集裝托盤和運輸裝卸平臺接觸后,導向小車會一同進入錐度導向軌道Ⅲ的喇叭口內,當托盤繼續前移時,導向小車連同集裝托盤會沿著喇叭口的導向方向移動,然后進入平行導向軌道Ⅱ內,此時集裝托盤前端中心與運輸裝卸平臺車中心線對齊,見圖10。

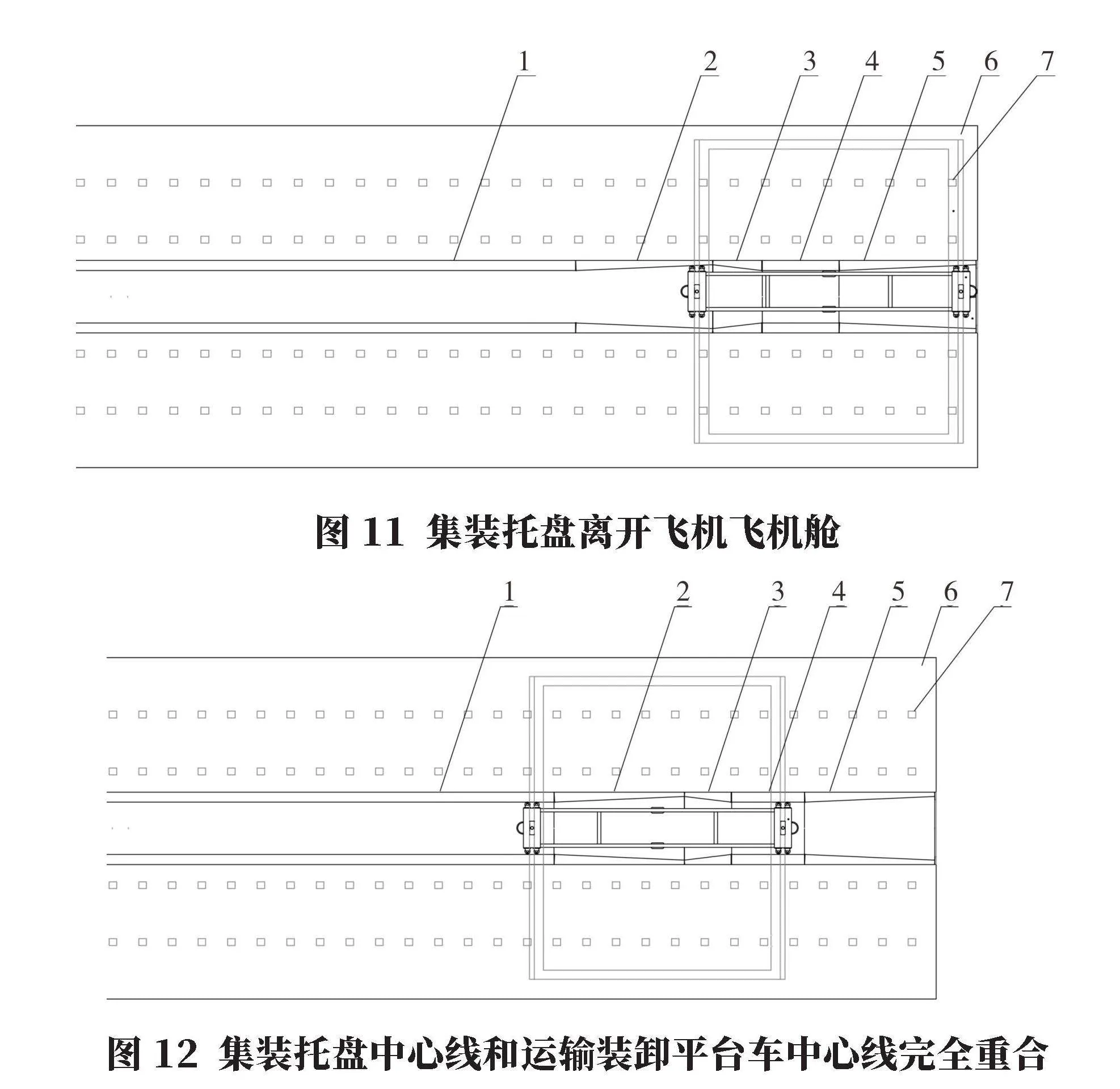

當集裝托盤和貨物繼續前移時,前導向輪進入錐度導向軌道Ⅰ和錐度導向軌道Ⅱ的喇叭口內,后導向輪離開飛機飛機艙,進入錐度導向軌道Ⅲ的喇叭口內,如圖11所示,集裝托盤繼續前移,前導向輪進入平行導向軌道Ⅰ,后端導向輪進入平行導向軌道Ⅱ,此時集裝托盤中心線和運輸裝卸平臺車中心線完全重合,完成導向調整工作,如圖12所示。

本方案巧妙地利用了錐度導軌給導向小車的側向力完成導向工作,不需要單獨調整,在托盤移動的過程中自動完成導向工作。其中錐度導向軌道Ⅰ、錐度導向軌道Ⅱ和錐度導向軌道Ⅲ三個錐度軌道側面與中心線的夾角為10°~35°,可根據貨物的重量和車輛的長度進行優化設計,優化完成之后,托盤前移過程中既不會感覺阻力過大又可自動完成導向工作。

當第一個載有貨物的集裝托盤到達指定位置后,后面載有貨物的集裝托盤可按照此流程快速卸載,卸載過程中只需人工推著集裝托盤和貨物前移即可,不需要其它設備輔助,可快速將集裝托盤和貨物卸載完成,不存在二次調整,同時半掛車托盤導向系統可滿足裝載和卸載兩種工況。

5 結語

集裝托盤半掛車托盤導向系統在裝卸貨物過程中,裝有導向小車的集裝托盤和貨物,通過異形導向軌道,能夠精確安全地到達指定位置,成功解決了貨物裝載和卸載過程中導正困難、卡滯停頓、費時費力、安全性差的一系列問題。目前,半掛車托盤導向系統已經成功應用于公路運輸裝卸平臺車上,使貨物在空運與公路運輸之間的相互轉運效率大幅提升,而且降低了大量設備和人力成本,使空運設備裝卸效率上了一個大臺階,是該領域的一大進步。經過用戶使用后反饋,該設備操作簡單、方便快捷、安全可靠、省時省力,得到了高度好評。

參考文獻:

[1]葛同民,陳瑜推進我軍航空應急運輸保障裝備發展的思考[J]軍事交通學院學報,2015(4):1-4

作者簡介:

任浩,男,1989年生,工程師,研究方向為機械。