快充線束支架疲勞失效分析及對策研究

摘要:某車型開發中,快充線束固定支架在臺架搖動耐久試驗中出現支架斷裂問題。為探尋支架開裂原因,對失效件進行材質分析、斷口分析、結構分析、有限元CAE應力分析,并結合臺架和實車應力的測試情況,利用疲勞限圖進行耐久驗證。從材料和設計角度進行優化檢討對策方案,再利用疲勞限圖對對策品進行實車耐久模式下疲勞可靠性的預測。最后,通過結構優化消除支架在臺架以及實車工作狀態下的失效風險。

關鍵詞:線束支架;失效分析;臺架和實車應力測試;疲勞限圖;疲勞可靠性

中圖分類號:U461 收稿日期:2024-06-30

DOI:1019999/jcnki1004-0226202408017

1 前言

近年來新能源汽車突飛猛進,電器系統向著集成化、智能化、網聯化的趨勢發展,整車線束越來越復雜,且物理布置空間有限,作為電動汽車動力輸出的主要載體,新能源線束成為影響整車性能和安全的關鍵部件之一[1]。與傳統的汽車相比,新能源車對線束的電氣性能、屏蔽性能、機械性能和耐久性要求更高[2]。如何將線束合理地布置在有限的空間中,并且確保實車在行駛過程中的耐久性能,就需要配套的線束固定支架。汽車在行駛過程中,若固定支架因實車顛簸引起開裂,嚴重會導致線束與支架摩擦,進而導致線束開裂引發起火的風險[3]。

本課題的研究背景是某新車在開發過程中,出現充電線束支架臺架測試斷裂失效的問題。針對此失效問題,本文從材料、零件結構、有限元應力,以及臺架和實車應力等方面明確不良產生的原因,制定對策方案,并利用疲勞限圖預測對策品的耐久可靠性,縮短開發驗證時間,為汽車開發過程中支架開裂分析及對策提供技術參考。

2 快充線束支架斷裂分析

21 快充線束支架斷裂背景

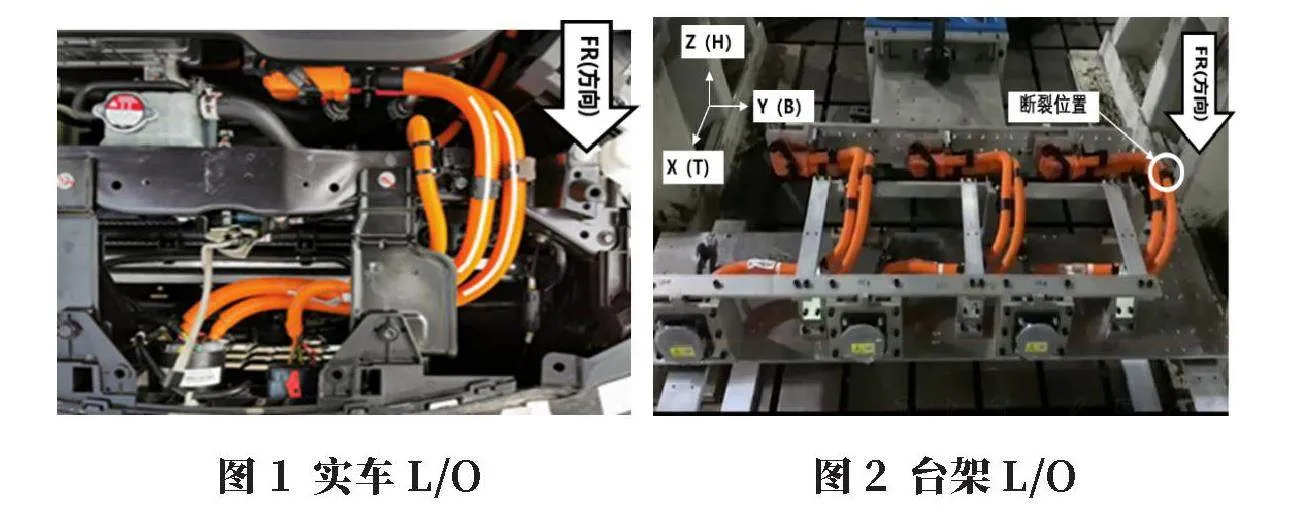

某汽車開發過程中,對快充線開展搖動耐久試驗驗證,臺架L/O布置參考實車L/O,如圖1和圖2所示。先開始X向搖動耐久測試,依次24 h/4 h/5 min,完成X軸向搖動耐久測試;之后開始Z向搖動耐久測試,搖動至Z向34 033次(約2 h)時,1個支架線束正極固定處斷裂。

tWtfiAbzYuzFquETgD7tTw==支架斷裂問題需要從多方面進行分析,如材料強度、斷口失效、零件結構加工、加載的應力分布等。

22 材料強度分析

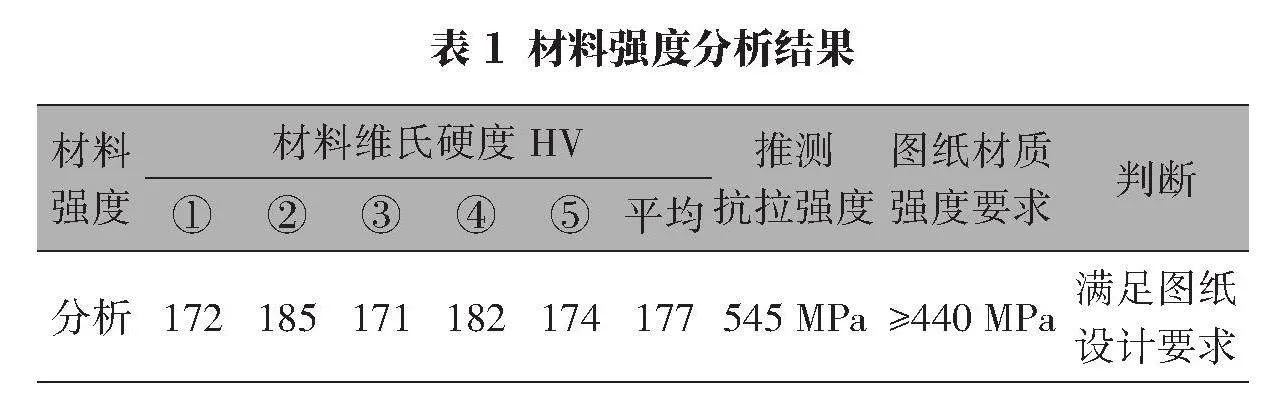

對失效零件進行維氏硬度測量,通過維氏硬度與強度換算表推測材質抗拉強度,確認零件原材料加工是否按照圖紙要求。

測量結果表明,零件強度在545 MPa左右,滿足圖紙要求。

23 斷口失效分析

231 斷口宏觀分析

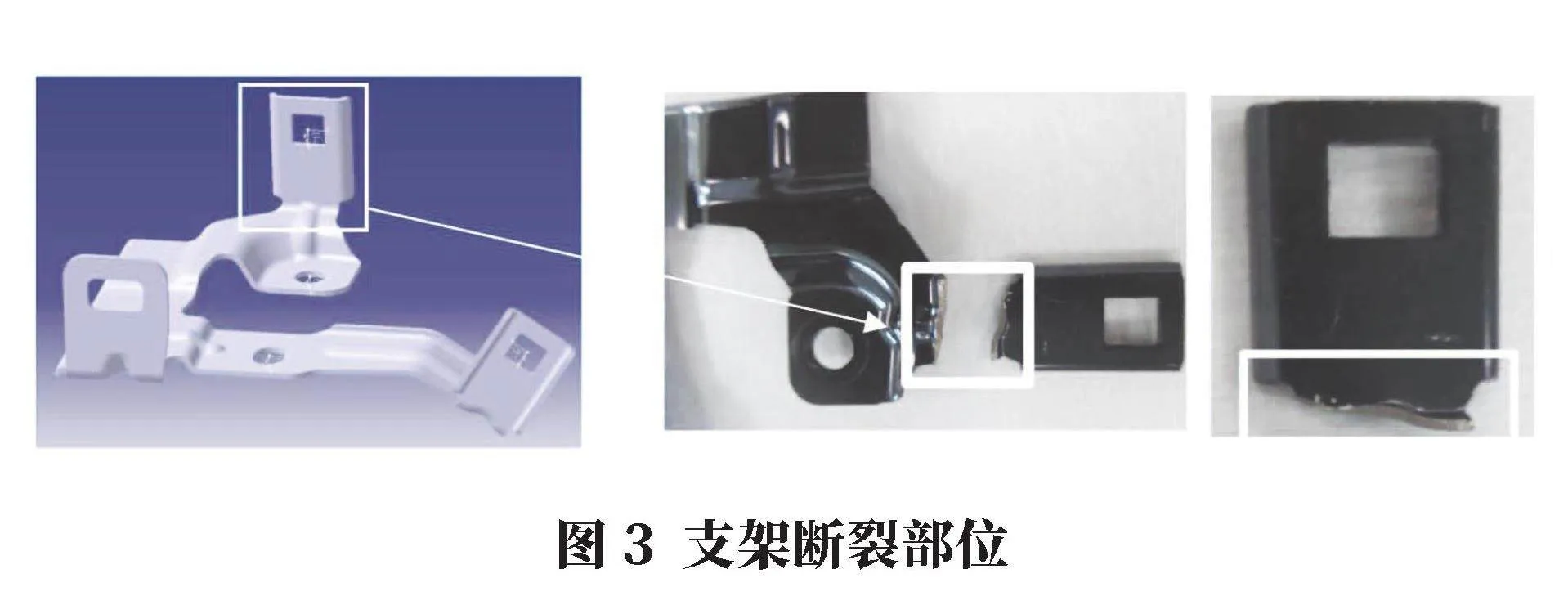

支架斷裂部位如圖3所示,斷裂發生在零件折彎部位,加強筋的末端。斷口中間已氧化發黑,兩邊發亮。初步判斷,中間部位的裂紋出現時間久,兩端的裂紋新鮮。初步推測中間先裂開后慢慢向兩端擴展。

232 斷口微觀分析

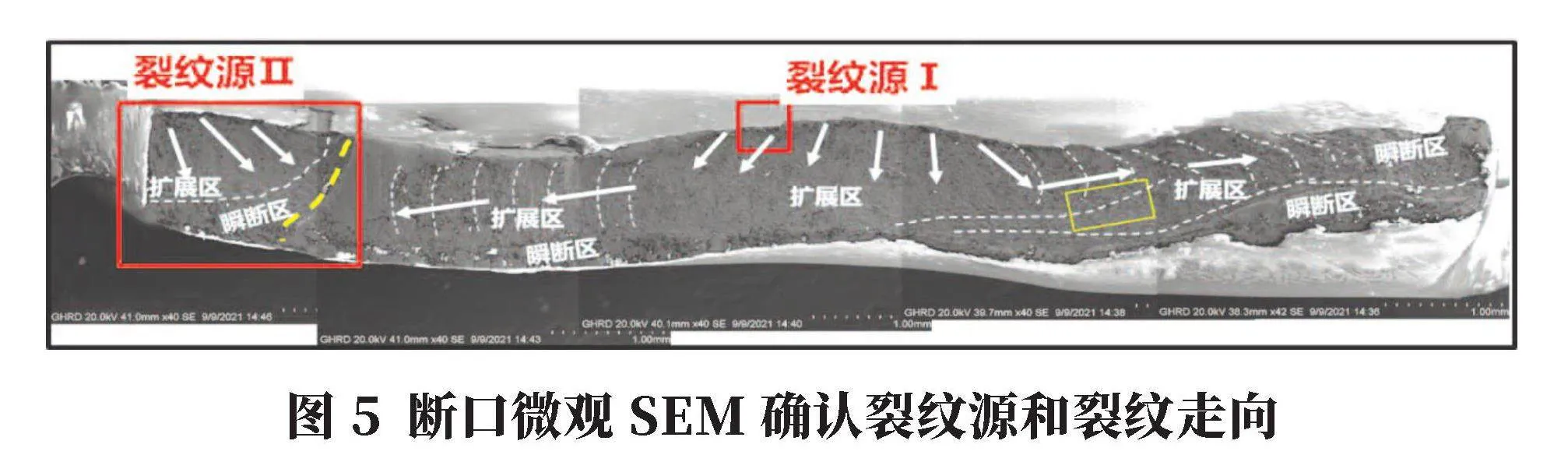

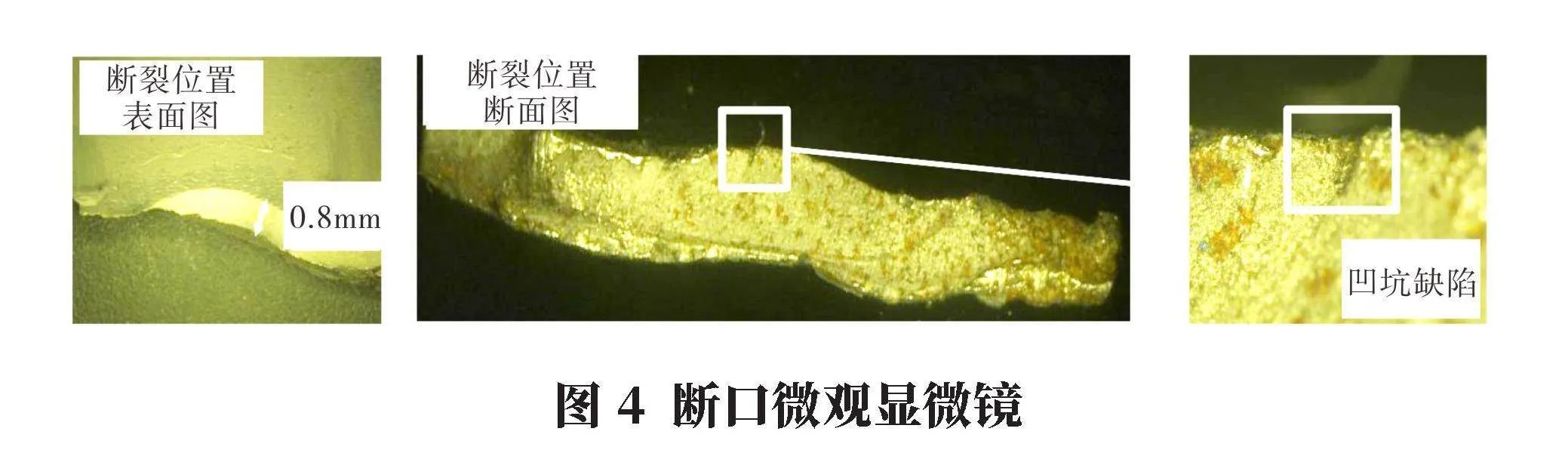

斷裂微觀如圖4所示,斷裂位置距折彎線08 mm左右,斷裂截面加強筋部位出現明顯凹坑缺陷。

通過SEM掃描電鏡觀察,裂紋擴展路徑如圖5所示。斷面有裂紋源、擴展區、瞬斷區三個明顯的區域特征,確認斷裂為疲勞斷裂。裂紋源至少兩處,均在斷面的上表面。兩條主裂紋最終在左側處交匯斷裂。

24 實物零件加工對比分析

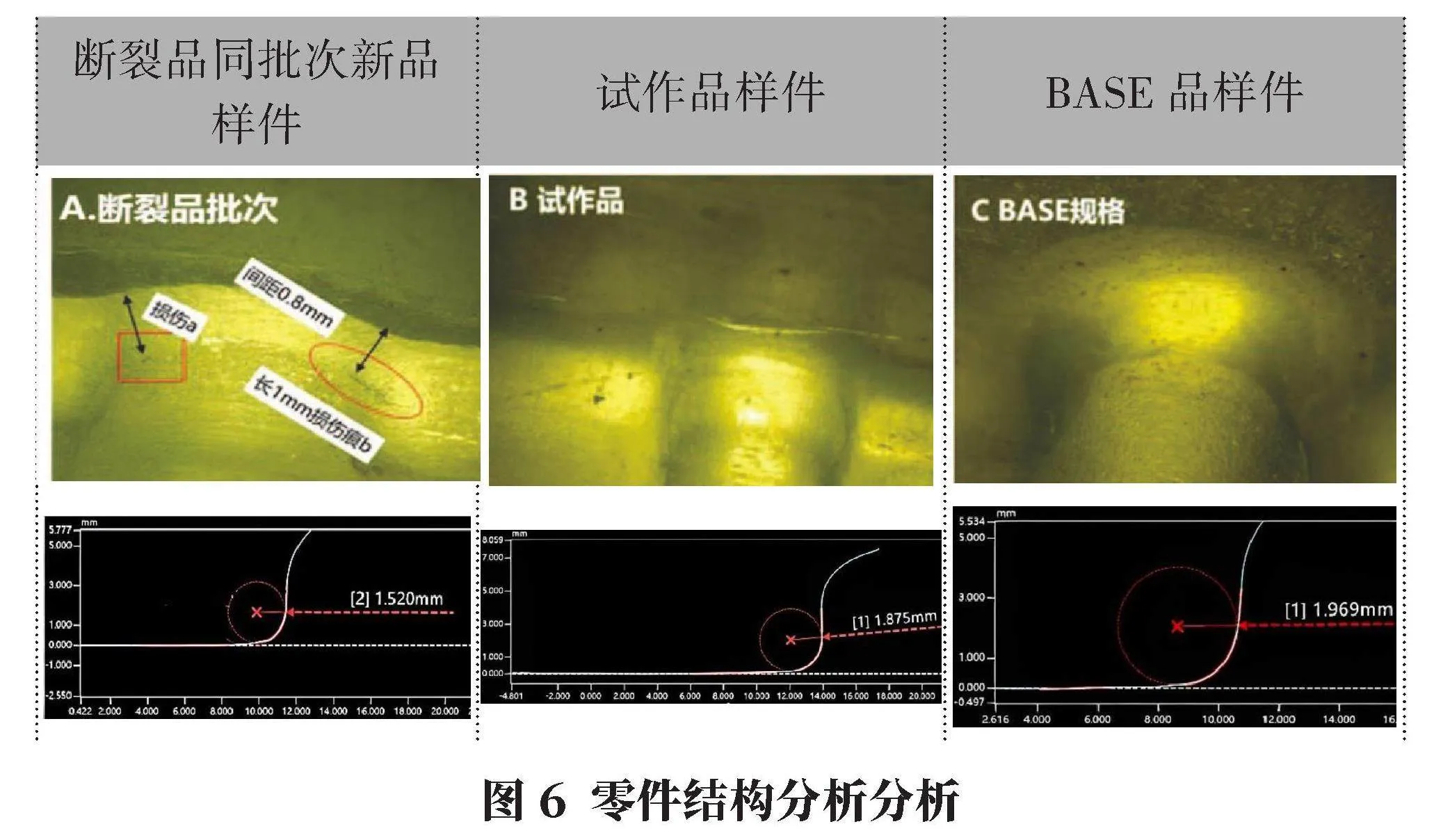

抽取斷裂品同批次的零件、先行試作階段的零件和BASE規格三種實物樣品,對它們折彎處的表面加工狀態和倒角進行測量對比分析,結果如圖6所示。

經數碼顯微鏡放大觀察測量,斷裂品同批次的折彎倒角處有明顯折彎痕,距折彎痕08 mm處有損傷缺陷a和b,與圖4斷裂走向一致。折彎處的加工倒角測量結果如圖6所示:斷裂品批次的倒角為15 mm,不滿足3D數據2 mm要求,并且小于對比的試作品樣件和BASE品樣件。后續經確認,廠家模具加工精度不足,導致零件出現不滿足圖紙要求,并出現損傷痕。

25 支架斷裂處CAE受力分析

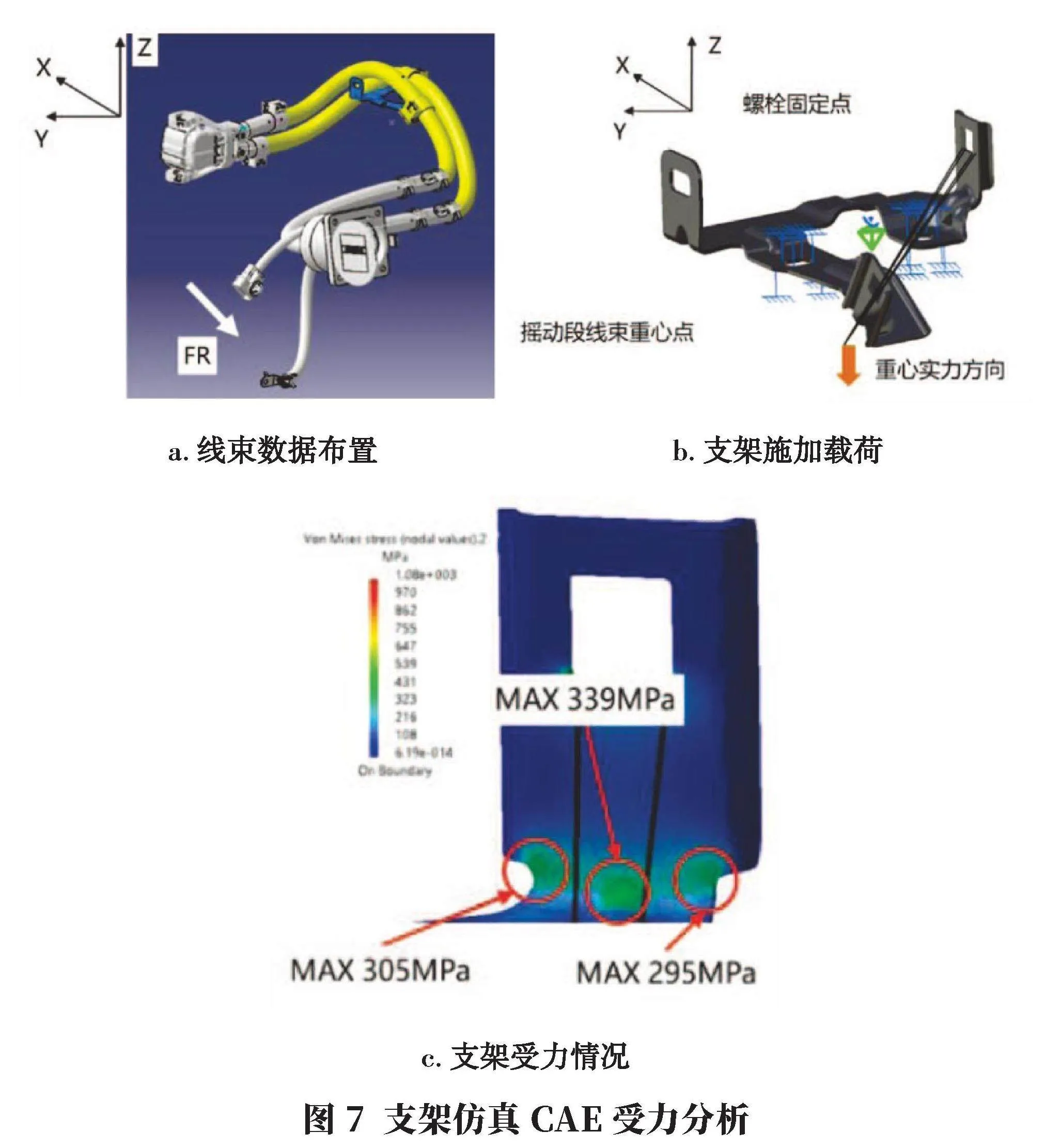

對支架進行CAE受力分析,確認支架的受力情況,結果如圖7所示。參數條件:搖動段線束重量039 kg,線束重量1/2作用于支架Z向,經CAE分析,支架受力情況如圖7c所示。支架斷裂處最大應力的位置與斷口分析的裂紋源一致,應力達到339 MPa>材料屈服強度265 MPa。零件在臺架測試中,受力過大,發生屈服變形,經過不停耐久測試最終發生斷裂。

26 臺架耐久與實車耐久應力測試對比分析

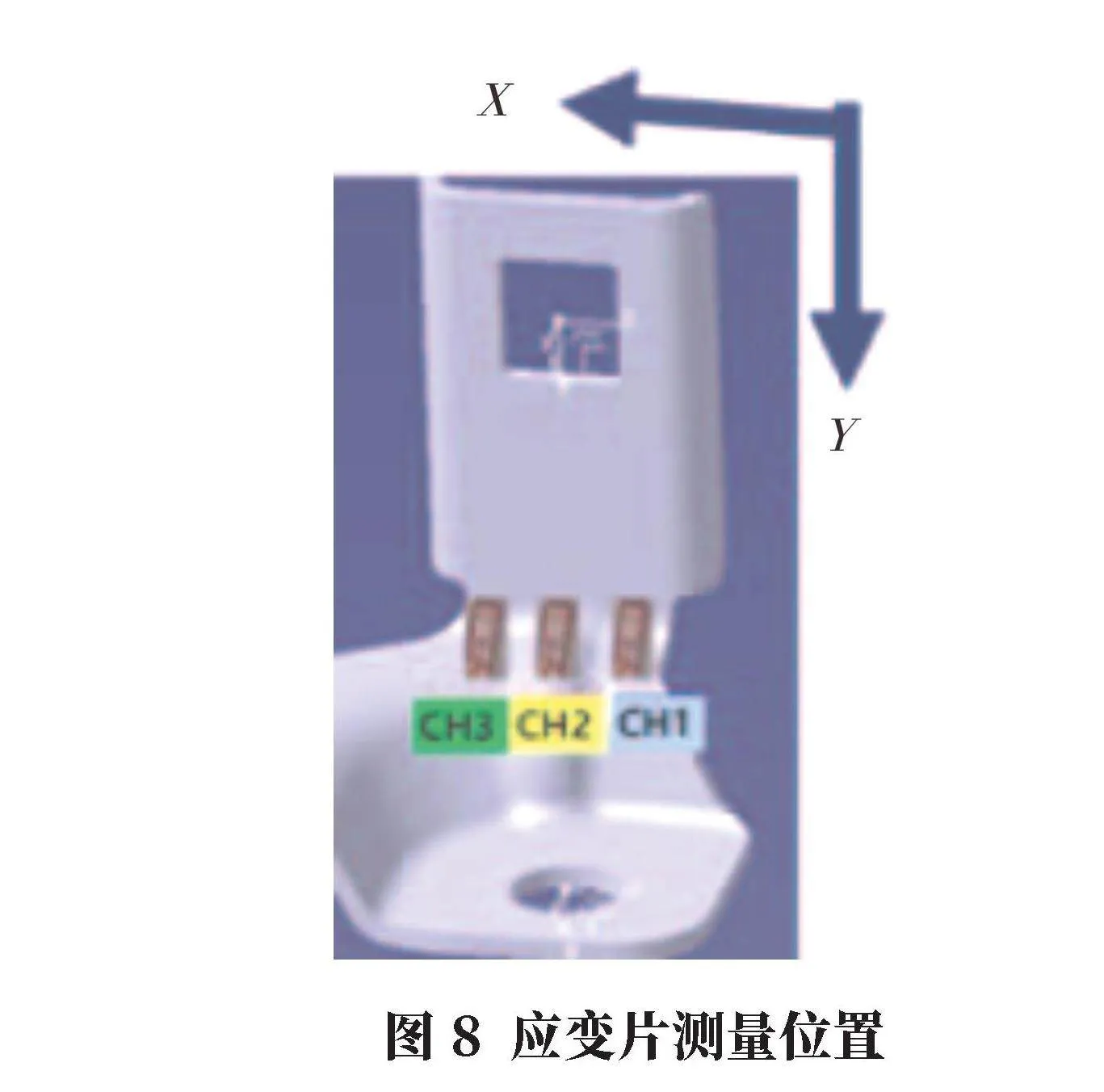

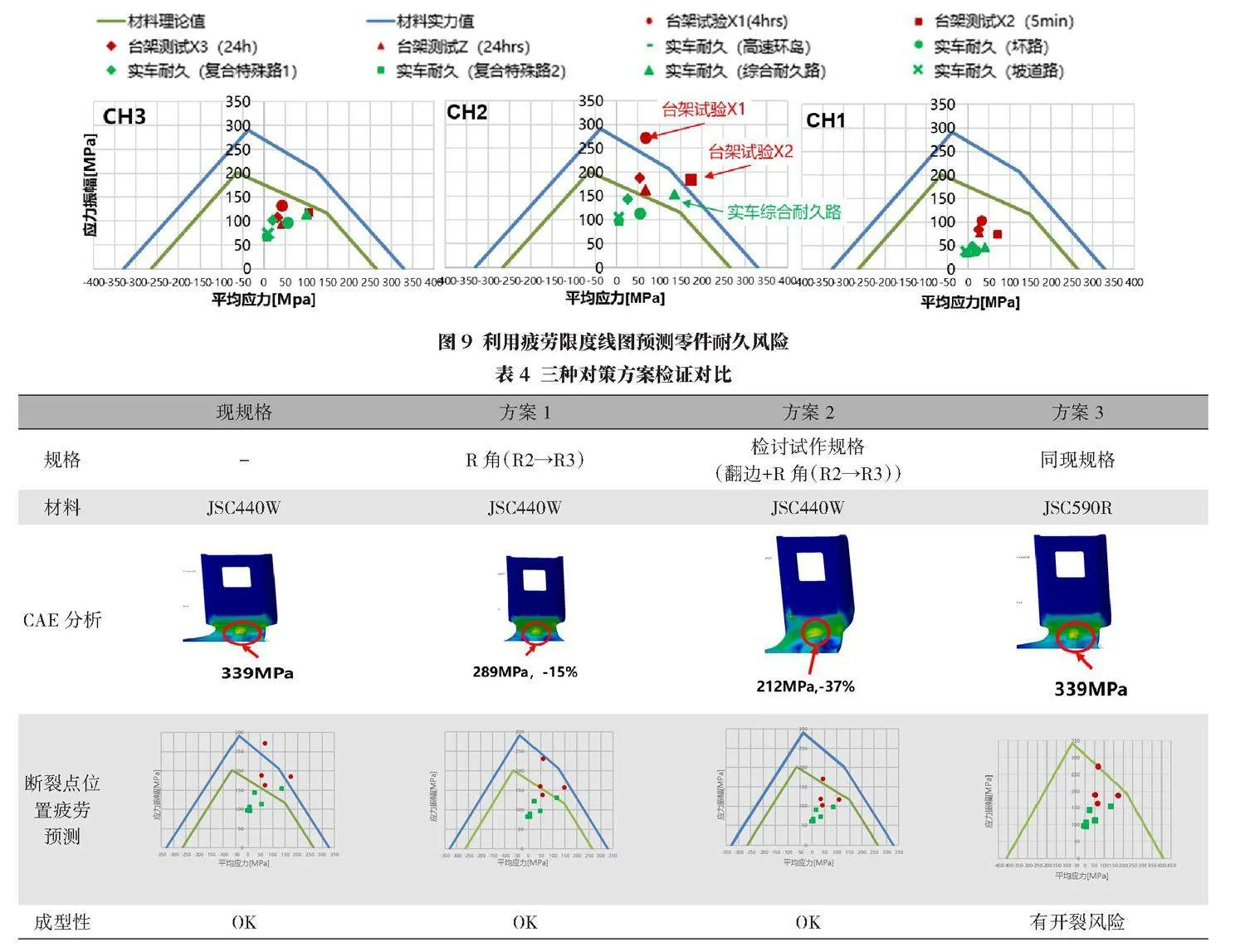

用3枚應變片分別貼于斷裂品同批次的支架折彎處,如圖8所示,分別是CH1、GH2、GH3。再將零件與對手件組合分別安裝于臺架和實車上,分別開展臺架和實車惡路測試(3個循環),采集應力數據,得出該部位的實際受力情況,得到最大應力和最小應力,從而計算出應力幅值。再根據材料機械性能和耐久特性制作零件疲勞限度圖,預估該零件的耐久風險。

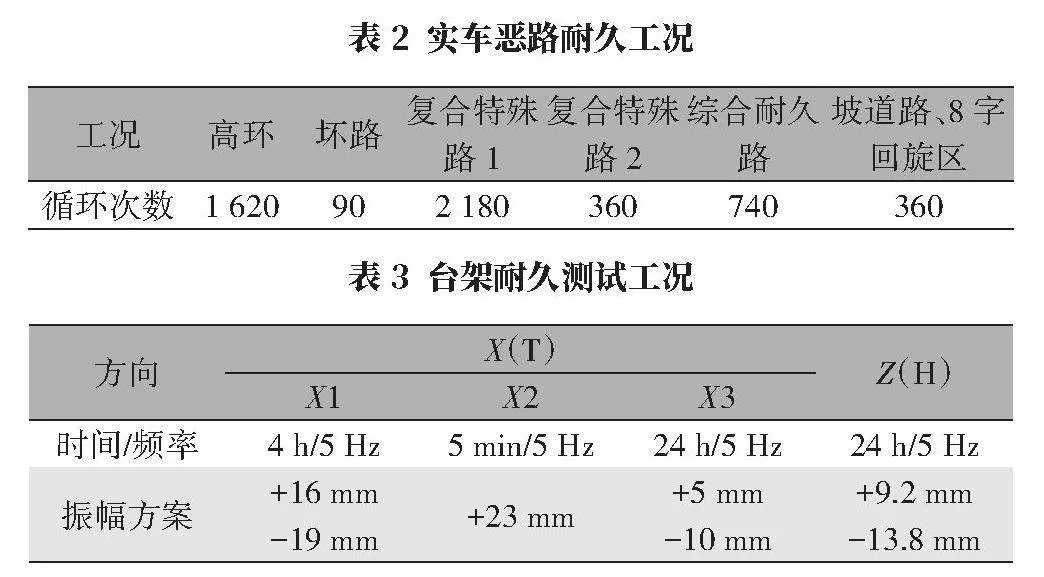

實車試驗模式如表2所示,臺架試驗模式如表3所示。

經臺架和實車應力測量,結果顯示(圖9):臺架試驗模式支架加強筋處應力值在模式X1、X2時超過支架限值,因此會發生支架斷裂的風險,與現狀出現的斷裂課題吻合。實車耐久各工況的應力值均在材料實力值范圍內,判斷實車耐久支架不會發生斷裂。由此可以得出,臺架耐久模式下的受力狀態大于實車模式。

27 斷裂分析匯總

從上面的分析結果得出,導致支架失效分原因有三種:

a.零件結構設計方面,支架斷裂位置出現較大應力集中。

b.最大應力超過材料本身的屈服強度。

c.零件模具加工精度不足,倒角不滿足圖紙,并且模具加工不良導致生產出來的零件有表面損傷。

3 對策及驗證

31對策

針對以上結論,制定以下對策方案,并進行分析驗證。

方案一:材質不變,支架斷裂部位的折彎倒角加大,由R2→R3。

方案二:材質不變,結構優化,增加翻邊處的材料,R角加大,由R2→R3。

方案三:材質強度提高,由JSC440W變更為JSC590R。

32 驗證

對以上三種對策方案進行臺架、實車應力檢證,并結合零件成型性方面的檢討,選出最優方案,如表4所示。

對以上對策進行分析,方案二優化效果最優,并且供應商反饋零件成型有預見性,因此選擇方案二作為改善對策[4]。

目前該零件已量產,并且通過臺架耐久和實車耐久檢證,市場無不良投訴。

4 結語

目前,在結構設計中,重點關注的是靜態工況下的受力載荷,往往忽略了實車在各種不同的路面工況行駛,會有交變應力的存在,導致發生疲勞失效,疲勞失效是結構件最為常見的失效方式。靜態失效和動態疲勞失效存在一定的差異。一般靜態的應力分析無法準確預測結構件的失效。

本文以快充線束支架耐久斷裂為例,對斷口進行失效分析,判斷支架為疲勞斷裂,并找到裂紋源。結合實物零件的檢測和零件載荷CAE受力分析結果得到,支架斷裂位置出現較大應力集中,雖然材質強度滿足需求,但此處應力超過設定材料的屈服強度,再加上零件實際制作過程中存在加工缺陷(模具損傷,倒角偏小),最終造成該部位出現疲勞斷裂。然后,追加臺架和實車的應力測量,根據材質特性曲線繪制零件的疲勞限度圖,再次驗證零件的設計規格不滿足臺架的疲勞測試要求,有風險。根據找到的斷裂原因,進行設計變更,并再次通過CAE應力分析,以及實物應力測試,進行疲勞性能的預估,找到最優改善對策。

參考文獻:

[1]陶定玲汽車線束固定支架的結構設計及材料選擇[J]蕪湖職業技術學院學報,2023,15(1):36-38

[2]張亮汽車發電機上支架疲勞斷裂行為研究[D] 北京:北京交通大學,2019

[3]吳云飛某副車架懸置支架臺架失效分析及優化[J]汽車工業研究,2022(3):58-61

[4]吳相憲靜力_疲勞二準則法計算零件的極限應力及安全系數[J]煤礦機械,1986(2):56-59.

作者簡介:

田莎,女,1987年生,工程師,研究方向為材料科學與工程。