小型氫儲能金屬氫化物反應器結構設計

摘要:金屬氫化物固態儲氫技術由于其體積儲氫密度高、狀態穩定和損耗低,適合于大規模、長時間的能量存儲。建立了小型氫儲能金屬氫化物反應器的有限元仿真模型,從結構設計的角度研究了不同結構參數對金屬氫化物反應器性能的影響規律。結果表明:在相同換熱結構體積和合金質量的前提下,翅片數量越多,反應器半徑越細,冷卻管半徑越粗,傳熱能力越好,吸氫性能越好。

關鍵詞:金屬氫化物儲氫反應器;翅片換熱結構;燃料電池微電網;結構優化;性能仿真

中圖分類號:TK91;TH122 收稿日期:2024-06-28

DOI:1019999/jcnki1004-0226202408023

1 前言

氫能作為一種高效、清潔的能源儲存和轉換形式備受關注[1],安全高效的氫儲運技術是氫能利用的關鍵,固態儲氫與高壓氫氣和低溫液氫相比,具有體積儲能密度高、儲氫壓力低、安全性高、運維成本低、操作簡便等優勢,是最具潛力的規模化儲氫解決方案。

然而,金屬氫化物在吸氫過程會釋放熱量,放氫過程會吸收熱量[2],如果不能及時移除與供給這部分能量,則會嚴重影響金屬氫化物吸/放氫性能,甚至會導致金屬氫化物的燒結。因此,實現金屬氫化物高效儲氫的關鍵在于金屬氫化物儲氫裝置的熱管理[3]。

近年來,眾多學者利用軟件模擬和數值分析的手段,研究不同類型金屬氫化物儲氫裝置性能。George等[4]利用有限元建模軟件模擬NaAlH4合金在類蜂窩型換熱結構內的脫附和吸收過程并計算出最佳長厚比;Wang等[5]利用能積耗散原理優化變截面翅片結構和金屬氫化物儲氫裝置體的尺寸,得到最佳的傳熱效率;Sharma等[6]在不同氣候條件下提高光伏電解制氫-固態儲氫-燃料電池微電網的性能和效率。

綜上所述,本文針對帶軸向翅片換熱結構的金屬氫化物儲氫反應器建立了多物理場耦合數值模型,在儲氫合金裝填量、換熱結構體積占比和運行參數等條件相同的前提下,研究吸氫過程中裝置不同結構參數下儲氫反應器儲氫性能的影響規律,以及最優結構的放氫性能,為制氫-固態儲氫-燃料電池耦合系統實踐提供理論指導。

2 模型介紹

21 幾何模型

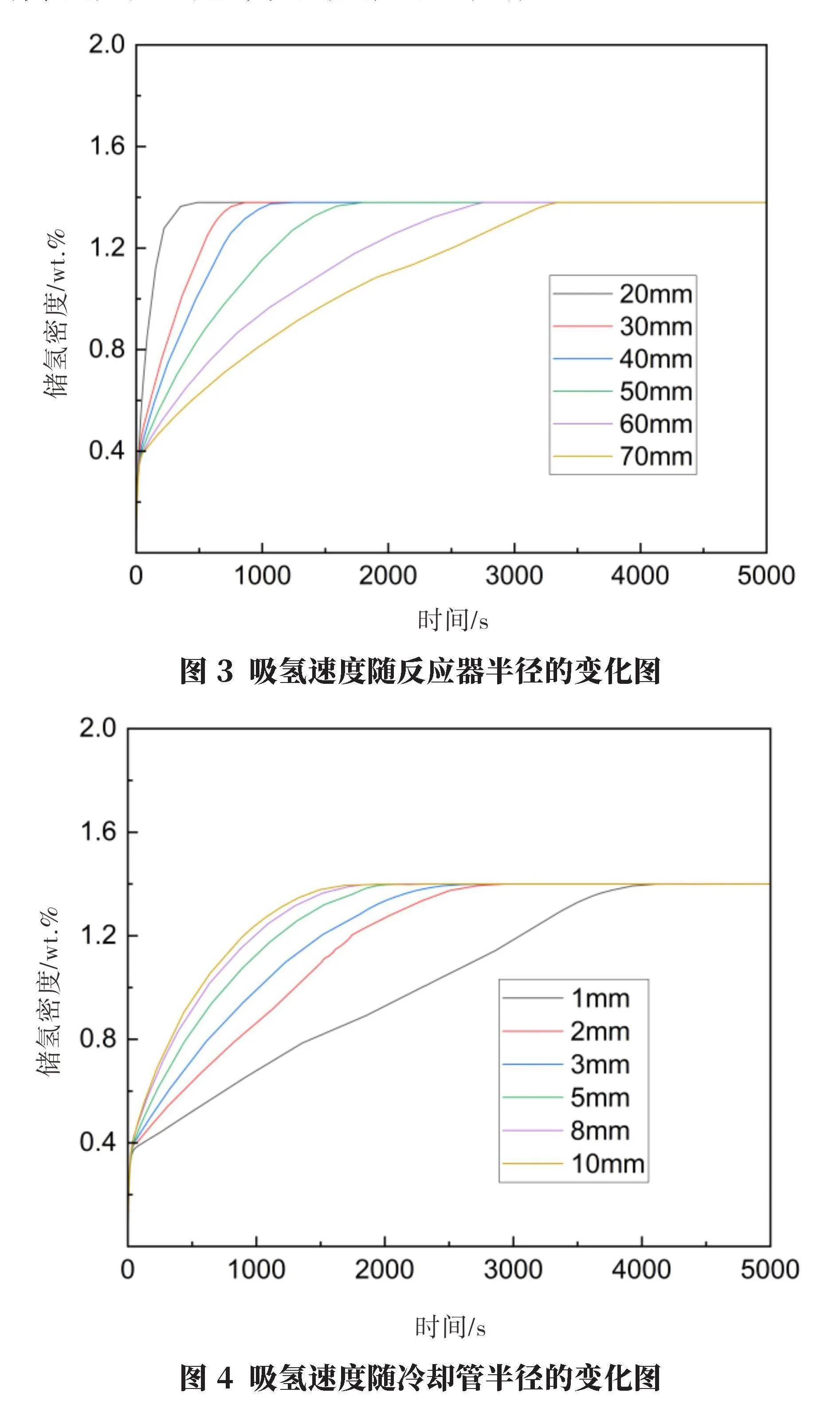

本文針對帶軸向翅片的換熱結構的金屬氫化物儲氫容器進行研究。圖1為儲氫容器示意圖,中心有換熱管,管中通過換熱流體,管外換熱翅片直接焊接在換熱管上,翅片式換熱結構可以帶走吸氫過程反應床合金化學反應產生的熱量。

設定儲氫反應器高度L為100 mm,半徑R為40 mm,換熱結構材質選用316L不銹鋼,厚度100 mm,采用水作為換熱流體,反應器內部填充的合金材料選用LaNi5。

22 主要假設

a.氫氣和LaNi5的物性參數假定為恒定。

b.氫氣視為理想氣體,換熱流體不可壓縮。

c.反應器中床層存在局部熱平衡。

c.反應器外壁與空氣自然對流。

d.忽略吸氫過程LaNi5的膨脹。

23 控制方程

金屬氫化物儲氫反應器的數學模型基于控制方程,包括質量、動量和能量守恒方程,反應動力學方程、平衡壓力狀態方程。

對于氫氣,質量守恒方程可表示為:

[??tεbρg+?ρgv=Sg] (1)

式中,[εb]為金屬氫化物床的孔隙率;[ρg]為氫氣的密度;[v]為達西速度;[Sg]為氫氣的質量源項。

對于LaNi5,質量守恒方程可表示為:

[1-εb?ρs?t=Ss] (2)

式中,[ρs]為LaNi5的密度;[Ss]為LaNi5的質量源項。

達西速度[v]可表示為:

[v=-bu?p] (3)

式中,b為反應床的滲透率;k為氫氣的動力粘度;[?p]為壓力梯度。

金屬氫化物儲氫反應器的能量守恒方程可表示為:

[ρcgeff?T?t+ρcgv?T=] (4)

[?keff?T+SsΔH+Tcg-cs]

式中,[ρcgeff]為床層的有效熱容;[keff]為床層的有效熱導率。

儲氫反應器內的吸/放氫反應動力學方程表示為:

[Ss=Cae-EaRTlnppeffρs-ρemp] (5)

[Ss=-Cde-EdRTp-peqapeqaρsat-ρs] (6)

式中,[p]為供氫壓力;T為反應床溫度。

平衡壓力[peqa]由Van’t Hoff方程計算:

[lnpeqapref=A-BT] (7)

燃料電池發電功率[P]與氫氣流速[vH2]的關系可表示為:

[P=nQvH2] (8)

式中,η為燃料電池平均功率;Q為氫氣熱值,J/g;[vH2]為氫氣流速,g/s。

3 結果與討論

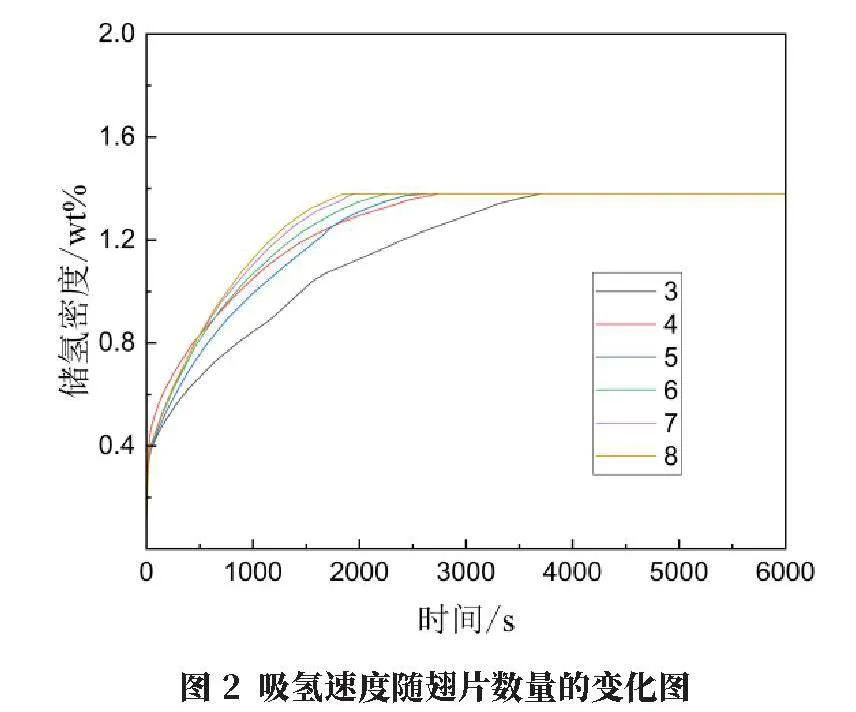

31 翅片數量

設定換熱結構總體積不變,即當改變翅片數量增加時,翅片會相對應減薄,儲氫密度隨時間的變化時間如圖2所示,初始階段,由于反應器內溫度較低,放氫過程會吸收熱量,造成合金反應床溫度下降,放氫平臺壓升高,降低了反應速度。翅片數量從3~8達到90%吸氫量的時間分別為2 6944 s、1 7203 s、1 7281 s、1 5272 s、1 3639 s、1 2825 s,4片翅片和5片翅片達到90%吸氫量的時間接近,隨著翅片數量增加,吸氫量達到總吸氫量90%的時間逐漸減少。

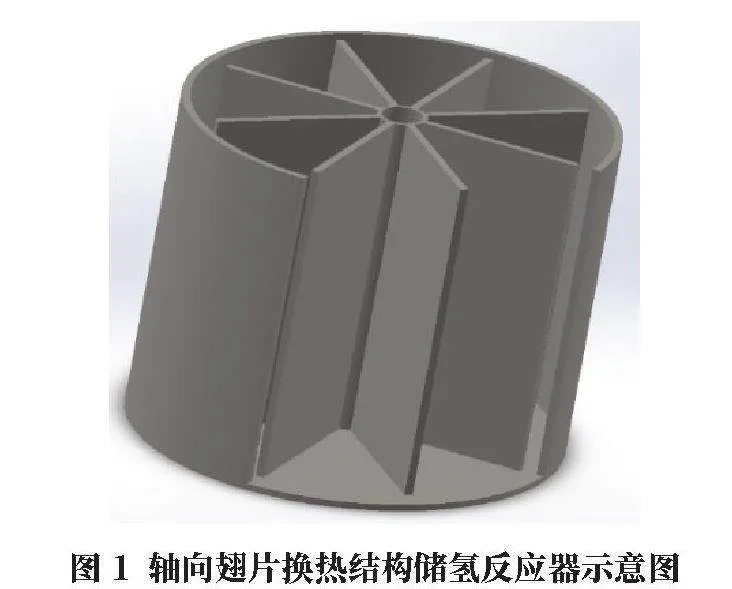

32 反應器半徑

固定8片翅片且翅片總體積不變,通過改變反應器半徑,而且中心管和外壁的高度跟隨反應器半徑變化而變化并保證總體積不變,儲氫密度隨時間的變化時間如圖3所示,半徑從20~70 mm達到90%吸氫量的時間分別為2071 s、5757 s、7524 s、1 2825 s、2 0628 s、2 7604 s,隨著半徑的減少,反應器高度增大,中心水管和換熱結構的換熱面積增大,換熱能力增強,合金內部的熱量可以更好地傳遞出來,吸氫速度逐漸增大。

33 冷卻管尺寸

固定為8片翅片,翅片總體積及合金總量不變,改變冷卻管內徑,中心管和外壁的高度跟隨反應器半徑變化而變化,保證合金總體積不變,冷卻管內流體流動速度不變,儲氫密度隨時間的變化時間如圖4所示,半徑從小到大達到90%吸氫量的時間分別為32519 s、1 9634 s、1 7201 s、1 3234 s、1 1308 s、1 0433 s,隨著冷卻管半徑的增大,冷卻水與換熱結構之間的面積增大,熱傳遞能力增強,吸氫速度逐漸增大。

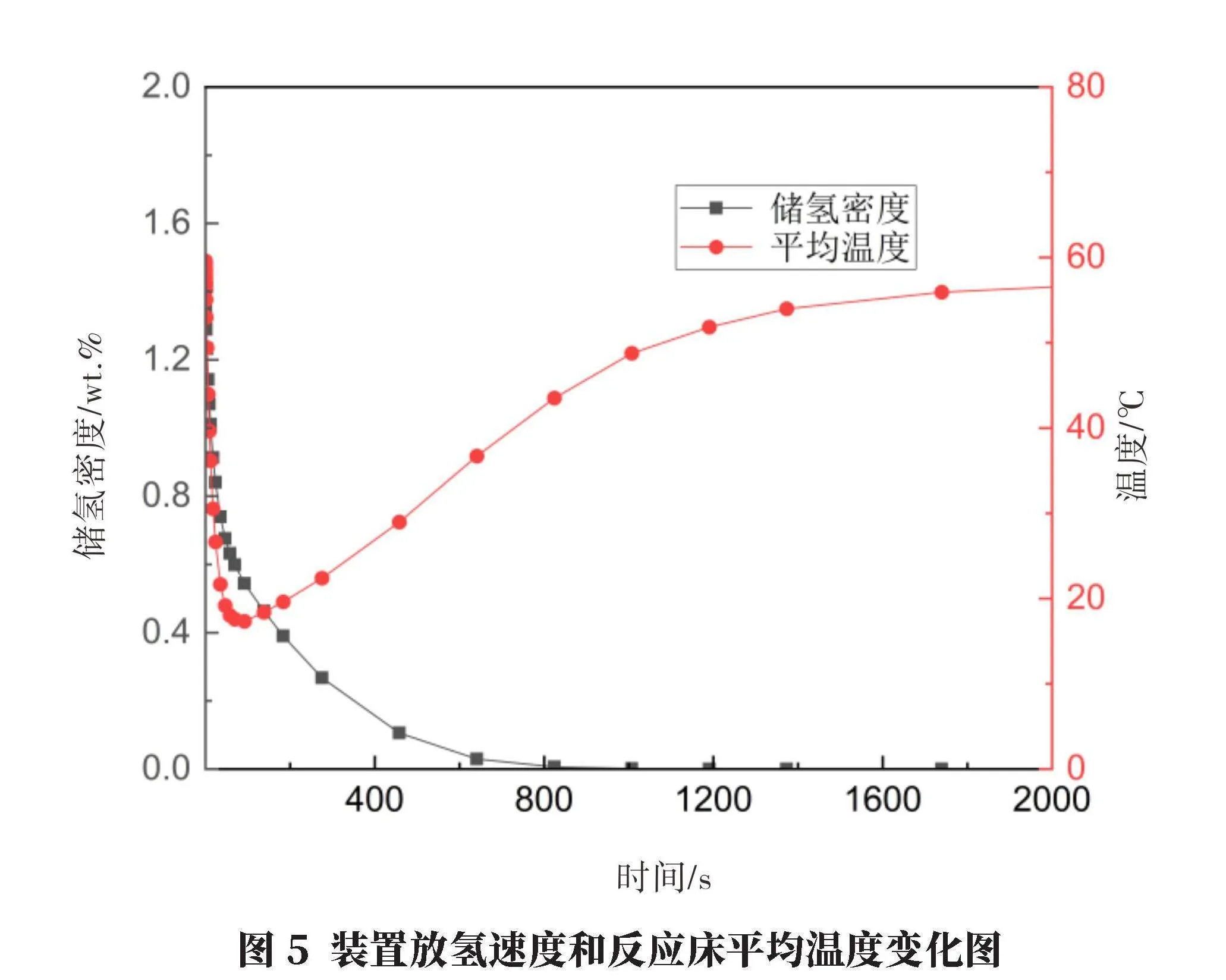

34 耦合燃料電池研究

選擇其中的吸氫最快的結構研究其放氫性能,即8片翅片,反應器半徑為5 mm,翅片長度為10 mm,翅片材料為銅,水溫和合金初始溫度為60 ℃,燃料電池入口壓力01 MPa,裝置放氫速度和反應床平均溫度變化如圖5所示。90%放氫時間為4193 s,90%放氫量的平均發電功率為49976 W。

4 結語

本文針對氫儲能微電網中的儲氫裝置,建立裝填LaNi5合金的小型氫儲能金屬氫化物反應器計算模型,從結構設計的角度研究不同結構參數對反應器性能的影響規律,得出以下結論:

a.金屬氫化物儲氫反應器的性能取決于反應器換熱結構的換熱能力,主要體現在換熱結構的換熱面積和導熱系數上,當換熱結構體積和合金質量相同的前提下,翅片數量越多,反應器半徑越細,冷卻管半徑越粗,傳熱能力越好,可以更好地帶走化學反應產生的熱量變化,反應器結構具有更好的性能,同時具有最佳的吸/放氫性能。

b.通過吸氫過程模擬最佳結構后,模擬其放氫過程并耦合燃料電池發電系統,得到其發電功率,為提升固態儲氫-燃料電池耦合系統性能提供有效的理論和工程指導。

參考文獻:

[1]胡曉雨,曹偉煒,余浩,等中國氫能產業鏈發展現狀[J]電力勘測設計,2024(3):12-7

[2]程濤,楊雪,林偉基于金屬氫化物儲氫的熱管理技術研究進展 [J]石油煉制與化工,2023,54(9):8-17

[3]廖藝涵,王藝,鄭度奎,等金屬氫化物儲氫反應器的熱管理研究進展[J]油氣儲運,2024,43(3):257-71

[4]George M,Mohan GConstructal design of weight optimized metal hydride storage device embedded with ribbed honeycomb [J]Applied Thermal Engineering,2023,219:119368

[5]Wang J,Dai M,Liu J,et alA novel design for fin profile in metal hydride reactor towards heat transfer enhancement:Theoretical derivations and analysis[J]Journal of Energy Storage,2023,72:108570

[6]Sharma R,Srinivasa M S,Dutta P,et alPerformance of solid state hydrogen storage assisted standalone polygeneration microgrids for various climatic zones of India[J]Energy, 2022,258:124869

作者簡介:

方王剛,男,1999年生,工程師,研究方向為固態儲氫裝置結構設計與系統優化。

黃靜(通訊作者),男,1991年生,工程師,研究方向為石化裝置風險評估、氫能儲運裝備試驗裝置研發。

基金項目:安徽省重大產業創新計劃(AHZDCYCX-LSDT2023-07);國機集團重大科技專項(ZDZX2024-11);合肥通用院青年科技基金(2024011174)