手持式間隙面差測量系統在焊裝車間的應用

摘要:探討了一種手持式間隙面差測量系統在焊裝車間的應用,講述了此系統的系統構成、測量原理、應用案例和影響測量精度的因素等。

關鍵詞:間隙面差;測量系統;調試過程;測量過程;系統價值

作為整車制造的重要一環,車身的間隙面差精度直接決定了車身外觀的好壞,也就往往決定了消費者對汽車的第一印象。同時,對汽車間隙面差的監控能夠反映車輛生產上下游的一系列問題,因此如何檢測間隙面差以及提高車身的間隙面差品質是各汽車生產廠的重點工作之一。

汽車零部件在焊接拼裝過程中,因后續裝配或產品外觀要求,需要對車身多個部位的間隙與面差進行檢測和控制。目前汽車車身的間隙面差測量工具主要為間隙尺和面差尺,測量方式為測量人員手持工具測量,但是這種測量方式存在節拍慢、測量結果受測量角度與測量位置影響大的缺陷,測量結果的準確性與客觀性受到影響,且無法進行數據統計分析。

目前越來越多的汽車公司開始尋求一種新的測量間隙面差的方案,以提升檢測準確性及便捷程度,優化人力資源配置,目前有機器人在線測量間隙面差和手持式測量間隙面差測量系統。相較于機器人在線測量間隙面差,手持式間隙面差測量系統測量速度與測量精度一樣高,且無需精確定位駕駛室位置,具備靈活性高、可在線、可離線測量等特點。

系統構成及測量原理

1.系統構成

手持式間隙面差測量系統由硬件和軟件兩部分組成。其中,硬件部分包括手持式測量槍、工控機、大屏顯示子系統及射頻識別掃碼(Radio Frequency Identification,RFID)讀寫頭等。軟件部分包括安裝在線邊工控機上的專業測量軟件。

(1)手持式測量槍 通信形式有有線和無線兩種,測量方便靈活,完全手持式獨立運行的傳感器,可不借助計算機或其他設備進行測量、查看數據和表面輪廓圖,用于獲取間隙形貌的3D空間坐標并結合工控機測量軟件計算準確的間隙面差值。

(2)工控機 用于安裝專用測量軟件、收集統計分析數據及與可編輯邏輯控制器(Programmable Logic Controller,PLC)通信。

(3)大屏顯示子系統 用于實時顯示所有測點間隙和面差數據,以及各個測點的趨勢圖。后臺軟件支持多屏異顯功能,分別展示車身各個位置測量結果,為不同工位操作員提供參考。

(4)RFID讀寫頭 用于讀取滑撬載碼體中駕駛室信息,將讀取信息反饋給PLC。

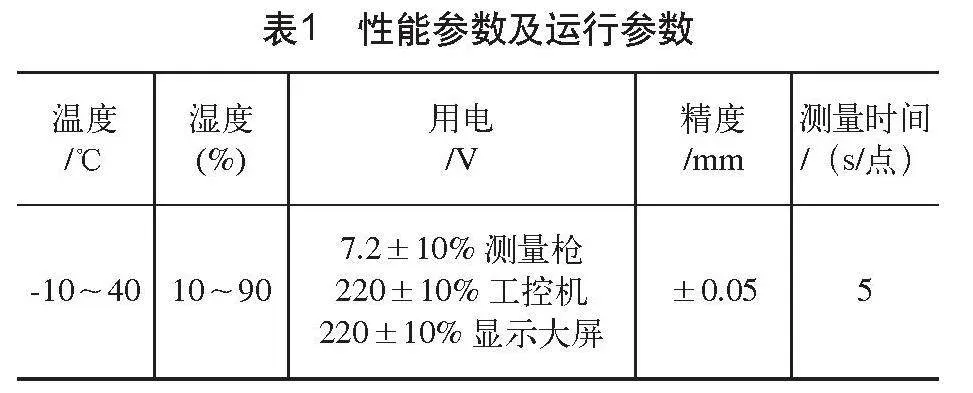

2.運行環境及性能參數

以某品牌的手持式間隙面差測量系統為例,其性能參數及運行參數要求見表1。

3. 測量原理及方法

(1)測量原理 在線檢測系統是一種基于視覺檢測技術和激光技術的在線非接觸測量系統,其3D激光傳感器是基于三角測量原理設計,利用線狀激光構造被測特征,獲得被測特征的表面信息[1]。

手持式間隙面差間隙面差是基于三角測量原理和雙目立體視覺原理,利用雙邊傳感器的激光線獲取卷邊內部形貌,同時從兩個視角獲取間隙內部完整輪廓,避免了單側傳感器測量不準確或旋轉帶來的操作不便。雙傳感器不同曝光,在不同材質和顏色上均可以同時獲取高質量圖像。

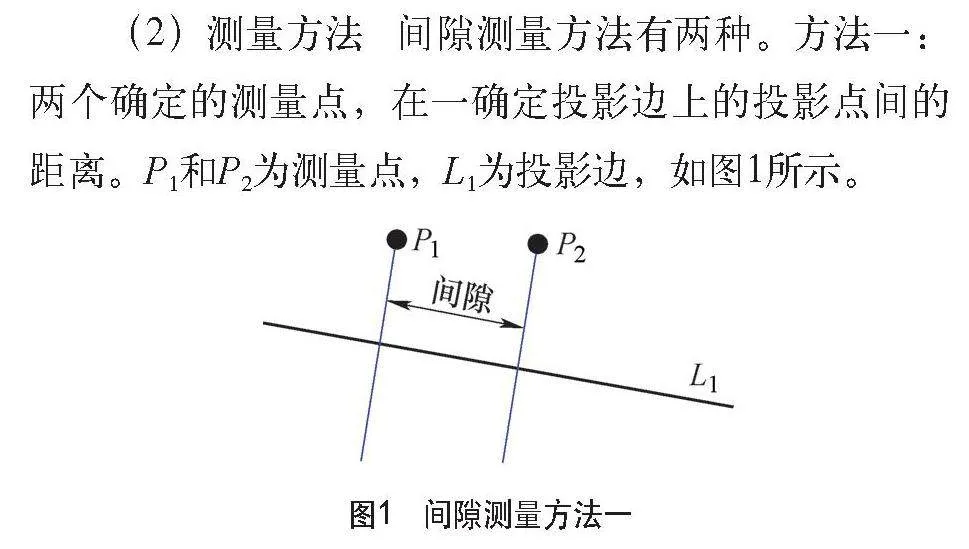

(2)測量方法 間隙測量方法有兩種。方法一:兩個確定的測量點,在一確定投影邊上的投影點間的距離。P1和P2為測量點,L1為投影邊,如圖1所示。

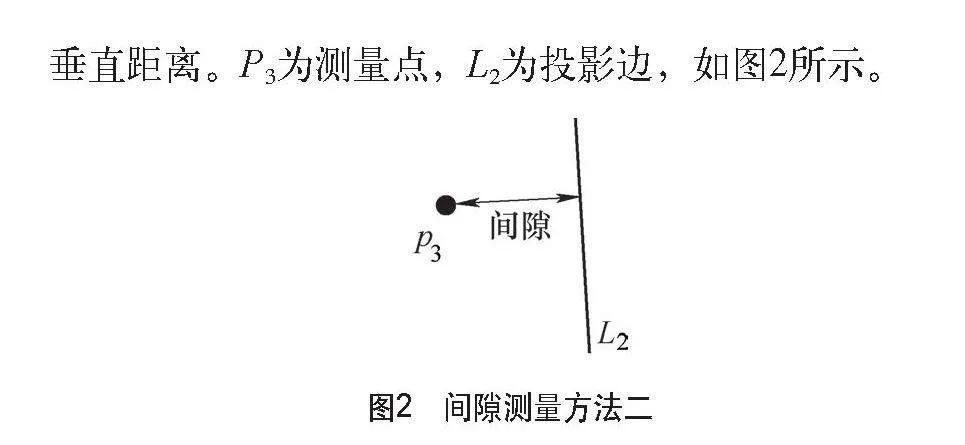

方法二:一個確定的測量點,與一確定基準邊的垂直距離。P3為測量點,L2為投影邊,如圖2所示。

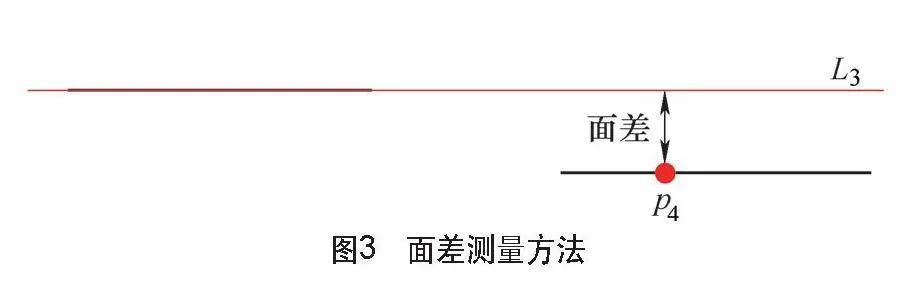

面差測量方法則 測量邊上一個確定的測量點,與一確定基準邊的垂直距離。L3為基準邊,P4為測量點,如圖3所示。

應用案例

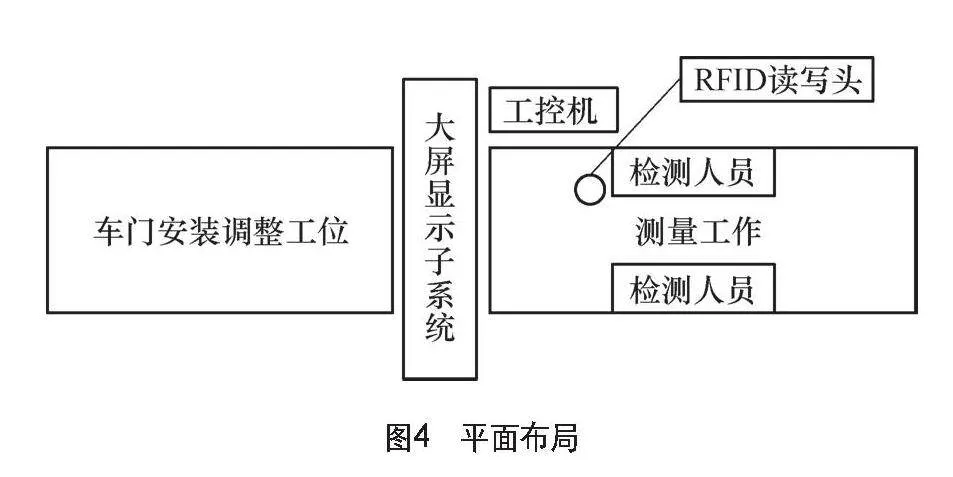

1.平面布局

某公司調整線采用手持式間隙面差測量系統,其中檢測人員數量和手持式測量槍數量由駕駛室生產節拍、測點數量及測點位置決定。現場平面布局如圖4所示,人員配備2人,手持式測量槍配備2把,RFID讀寫頭1個,工控機1臺,大屏顯示子系統包含顯示屏4臺。

2.測點選取

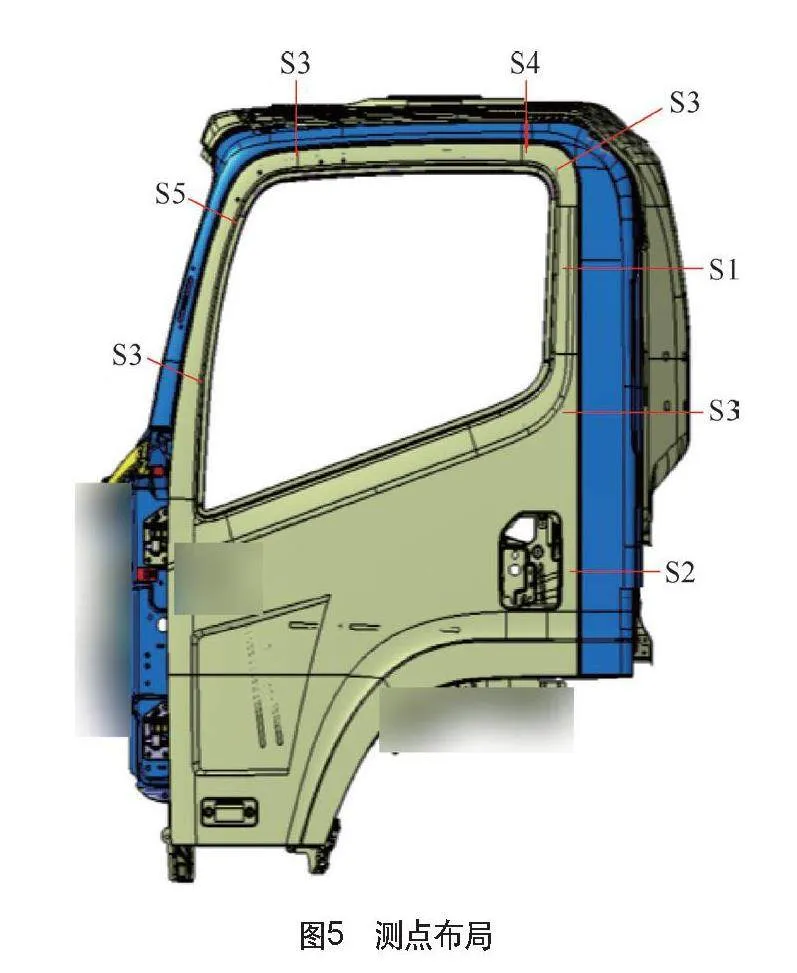

根據產品匹配標準,并且參考之前測點檢測操作性選取測點,測點主要分布在白車身車門與側圍區域,如圖5所示,S1、S2、S3、S4、S5、S6、S7及S8就是需要檢測的間隙面差點位(左右對稱)。

3.調試過程

在設備安裝之后,要進行設備配置、軟件調試、一致性對比等工作。

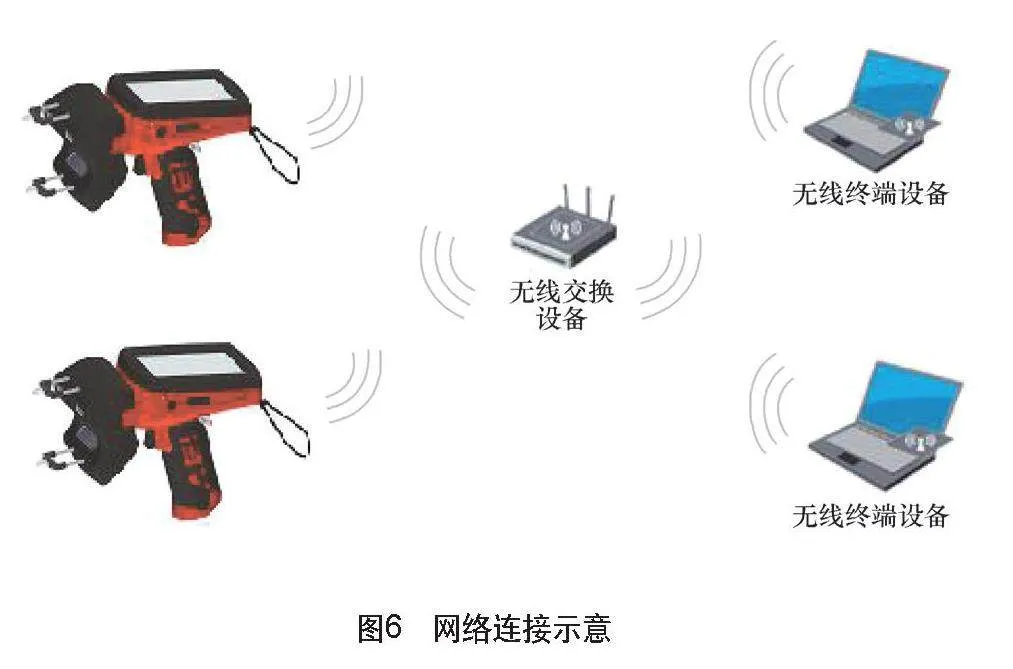

(1)設備配置 工控機與手持式測量槍支持2.4G無線和5G無線連接,將工控機與手持式測量槍連接在同一個無線網絡,之后在專業測量軟件待添加列表中添加已連接的測量槍,如圖6所示。

(2)軟件調試 在專業測量軟件中創建檢測計劃,配置當前測量計劃的名稱、車型、工位號以及工廠等信息。配置完成后繼續配置計劃部件,將車門部件圖上傳,設置部件名稱,之后在車門部件圖片中,依據圖5設置檢測點。

測點添加后,角類型默認為卷邊,各參數若未配置,則以默認參數生效。測點新建后,可修改測點名稱,完善測點類型,設置各項數值的參考值、公差等,通過設備選項,可設置手持式檢測槍的曝光、亮度、測點姿態指示是否啟用及各項指示參數,具體根據生產現場及標準設置。系統會自動保存設置的參數,如果需要添加多個測量點,重復該步驟即可。

創建和設置檢測計劃完成后,可以將專業測量軟件中的檢測計劃下載傳遞至手持式檢測槍,后續可進行檢測。

(3)一致性對比 一致性對比是為了檢查人工用手持式間隙面差測量系統與面差尺、間隙尺測量的結果是否一致。通過在同一臺白車身相同測量位置分別用測量槍和面差尺、間隙尺測量,對比不同工具的檢測結果,要求測量點檢測結果差距在±0.2mm以內,若測量結果未在要求之內,則調整測量計劃設置的參數,以達最終測量結果滿足要求。

4.測量流程

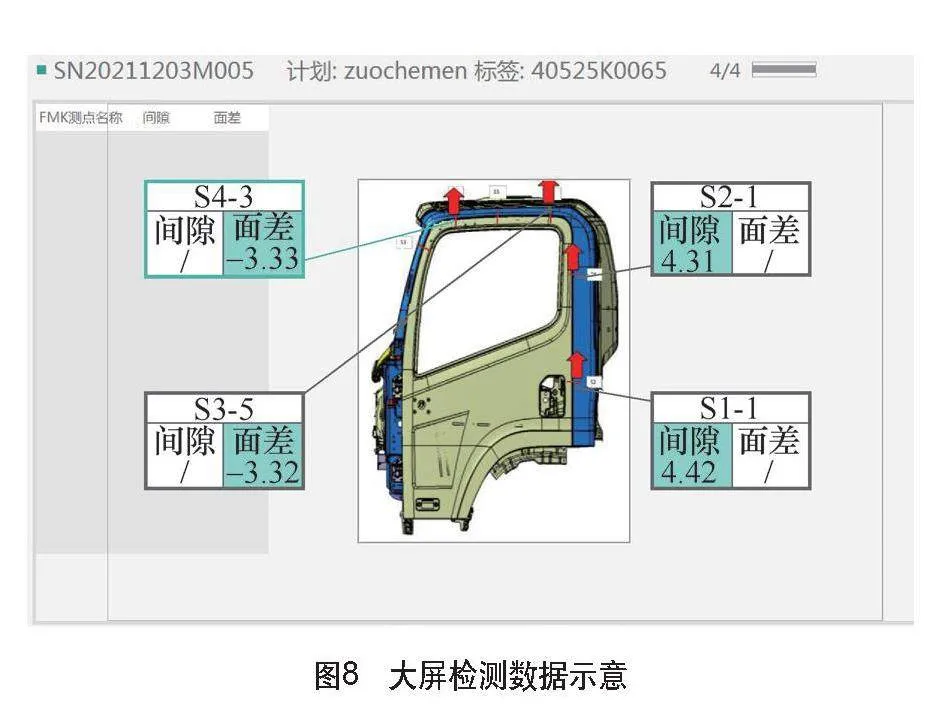

自動導引運輸車(Automated Guided Vehicle,AGV)通過滑撬承載駕駛室運行至測量工位,AGV將到位信息傳遞給PLC,RFID讀寫頭讀取滑撬載碼體中駕駛室車型信息與唯一碼,然后將信息傳遞給PLC,PLC將車型信息及唯一碼傳遞給手持式間隙面差測量系統,手持式測量槍跳轉檢測界面,人工手持進行檢測。測量完所有測點后,測量系統將測量數據與駕駛室唯一碼(標簽)一一綁定,在手持式測量槍(見圖7)和顯示大屏顯示(見圖8)。

5.系統價值

(1)質量追溯 通過對白車身車門間隙面差100%的測量,并且將駕駛室信息(唯一碼)與檢測數據一一綁定,若后期出現相應質量問題,可以進行數據質量追溯,找到相應駕駛室的質量數據。

(2)測量速度快、檢測能力強、工位柔性高 測量速度快,單點測量時間小于0.5s(僅視覺測量時間,不包含人工操作時間);雙傳感器設計,可以獲取間隙內部形貌,測量精度達±0.05mm;支持多車型、多顏色混線檢測,能自動調取對應測量計劃,對于新增車型無需額外增加測量硬件,無需重復進行調試;支持左右色差較大的工件、透明件、高反光件等高難度工件檢測。

(3)多屏顯示,高效協同 一套系統連接多個顯示大屏,實時展示不同位置數據測量結果,為不同工位操作員提供參考,用于實時指導操作者安裝調整車門。

(4)數據可視,決策智能 數據軟件分析平臺具有豐富的統計過程控制(Statistical Process Control,SPC)功能,能提供穩定過程能力指數(Capability Indies of Process,CP)/過程性能指數(Performance Indies of Process,PP)、車身制造綜合誤差指數(Continuous Improvement Indicator,CII)及合格率等統計報表,趨勢圖、相關性趨勢圖、直方圖等數據分析圖表,Excel和PDF等格式報表,可以根據駕駛室信息或報告生成時間來檢索,提供數據生成、數據采集到數據分析的一站式服務,指導汽車生產工藝優化。

測量精度的影響因素

1.光線的影響

測量特征的圖像清晰度和測量穩定性的關鍵因素是光照強度,其直接影響著圖像掃描結果,在測量工位硬避免陽光直射,應保持測量工位光照強度在一定范圍內。

2.測量特征的影響

當間隙面差特征組成的兩個面為平面或者曲率較小,且基本平行時,測量穩定性較高;當兩個面曲率較大、兩個面呈一定夾角或與X/Y/Z三個方向都有夾角時,測量穩定性較差,一般在選定測量點時盡量避開此類裝置[2]。例如,選擇駕駛室A柱與車門之間的測點,A柱區域弧面較大,測點在此區域的兩個法向量皆不與X/Y/Z平行,且兩個法向量有較大的夾角,在該區域中不容易獲取準確的法向量,因該區域測量穩定性較差,所以一般不選取。

3.人工測量出現的誤差

手持式間隙面差測量槍由人工操作進行測量車門間隙面差,車門與側圍是由平面磁鐵進行吸附平整,吸附力有限,測量槍前部附帶測量支架,測量支架與車門接觸,若人工用力過大,會使車門在Y向產生平移,影響檢測結果;另一方面人工檢測對于間隙面差無法保證一致性,測量角度與位置會存在一定差異性,對于檢測結果會有一定影響。

結語

通過應用手持式間隙面差測量系統,可以實現白車身車門間隙面差100%的測量。通過將駕駛室唯一碼與檢測數據一一綁定,實現質量追溯功能,具備超高精度、超大視場及檢測速度快等特點,可柔性測量,不挑車型,同時多屏異顯,高效協同,利用數據可視化,推進決策智能,對白車身車門間隙面差的質量監控、質量追溯和問題分析有主要作用。

參考文獻:

[1] 杜坤,吳衛楓,吳茜茜.在線檢測技術在白車身焊裝生產線的應用[J].汽車制造業,2017(8):3.

[2] 吳國輝.車身間隙面差在線測量技術及應用[J].汽車實用技術,2022,47(16):123-127.