NGW型行星齒輪傳動系統的齒形優化設計

關鍵詞:行星齒輪傳動;KISSsoft 軟件;齒輪修形

0前言

行星齒輪傳動是齒輪傳動中一種常見的傳動方式,具有體積小、結構緊湊、承載能力強和傳動效率高等特點,被廣泛應用于冶金機械、礦山機械和儀表儀器等行業[1]。由于制造誤差、裝配誤差和輪齒受載變形等因素的影響,傳動過程中存在振動和噪聲。而過大的振動,容易造成設備損耗,大大縮短行星減速器的使用壽命。本文通過KISSsoft 齒輪分析軟件對NGW 型單級行星齒輪傳動系統在給定工況下進行參數化設計和齒形優化設計,從而提高齒輪承載能力和傳動穩定性,減少振動和噪聲的產生。

1模型建立及參數分析

所研究的NGW 型行星齒輪傳動系統主要參數見表1。太陽輪、行星輪和內齒圈的法向壓力角αn = 20°,螺旋角β = 15.642°,行星輪的個數為4,潤滑方式為浸油潤滑,潤滑油型號為ISO-VG220。其中,輸入功率為18.5 kW,輸入轉速為1 500 r/min,要求使用壽命不小于28 000 h,工況系數為1.25。

2修形優化設計

2. 1修形理論

為了使齒輪振動、噪聲現象以及接觸線上齒向載荷分布不均勻的狀況得到改善,需要對齒輪進行修形處理。一般情況下,齒輪修形的方式包括齒廓修形和齒向修形,這2 種修形方式的目的各不相同。

2. 1. 1齒廓修形

在齒根圓角或齒頂圓角的位置,采用直線或圓弧的修形方式來削去正確漸開線齒形的部分材料,即沿著齒高方向對齒輪的齒根和齒頂部分進行修形處理,這種方式稱為齒廓修形。由于齒輪的制造誤差、基節偏差和齒輪副嚙合時輪齒的受載變形等因素,齒輪傳動過程中,由于誤差的影響,傳動比會發生瞬時變化,必然產生瞬時加速或減速,無法進行勻速傳動,容易導致振動和噪聲的產生,因此有必要進行齒廓修形[2]。

2. 1. 2齒向修形

沿著齒線的方向對齒輪齒面進行微量修整,使其偏離理論齒面的方式稱為齒向修形[3-5]。齒向修形的方式主要分為鼓形修整、齒端修整和螺旋角修整。本文齒向修形方式采用螺旋角修整。由于齒輪的制造誤差、裝配誤差、軸的彎曲扭轉變形等因素的影響,齒輪在進行嚙合傳動時,齒面容易偏往一端接觸,導致沿齒寬接觸線方向的載荷分布不均勻,即發生偏載現象[2]。

2. 2修形分析

修形前通過KISSsoft 軟件計算的參數結果見表2。從表2 可以看出,修形前后太陽輪-行星輪和行星輪-內齒圈的重合度分別為1.537 和1.568,均大于1。在齒輪傳動中,齒輪嚙合的重合度需大于或等于許用重合度,而一般情況下,許用重合度ε=1.2~1.4,故滿足嚙合基本要求。一般情況下,許用齒面安全系數為1,而太陽輪、行星輪和內齒圈的齒根安全系數分別為0.966、1.030 和1.308,太陽輪的齒面安全系數小于許用齒面安全系數。為了使齒面安全系數得到提高,即增強齒輪齒面接觸疲勞強度,需要對太陽輪和行星進行修形處理,使傳動過程更加平穩。

修形后的參數計算結果見表3。由表3 可以看出,太陽輪和行星輪的齒面(齒根)安全系數均得到了提高,均大于許用齒面(齒根)安全系數,齒輪齒面接觸疲勞強度滿足了設計要求。經過修形處理,齒輪發生齒面膠合、點蝕等失效形式的現象得到改善,傳動過程更加平穩。

3修形前后嚙合性能分析

3. 1傳動誤差和傳動加速度

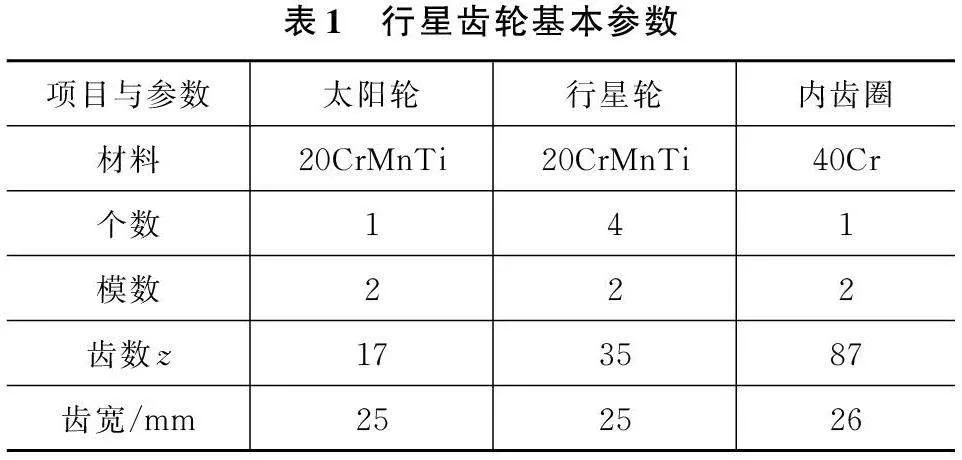

由于輪齒剛度、制造誤差、幾何誤差、裝配誤差和輪齒受載變形等因素的影響不同,齒輪傳動過程中,傳動誤差和傳動加速度的大小也各不相同。太陽輪修形前后的傳動誤差曲線如圖1 所示。由圖1可以看出,修形前太陽輪傳動誤差在-28.550~-28.520 μm 波動,修形后傳動誤差在-24.890~-24.820 μm 波動。圖2 為太陽輪修形前后的傳動加速度曲線。由圖2可以看出,修形前太陽輪的傳動加速度在-2.70×105~5.40×105 μm/s2 波動,修形后傳動加速度在-2.0×105~2.0×105 μm/s2波動。

修形前后傳動誤差和傳動加速度的數據對比見表4。由表4 可以看出,修形后傳動誤差降低了13%,傳動加速度降低了26%,經過修形處理后,傳動過程變平穩,減小了傳動過程的振動和噪聲。

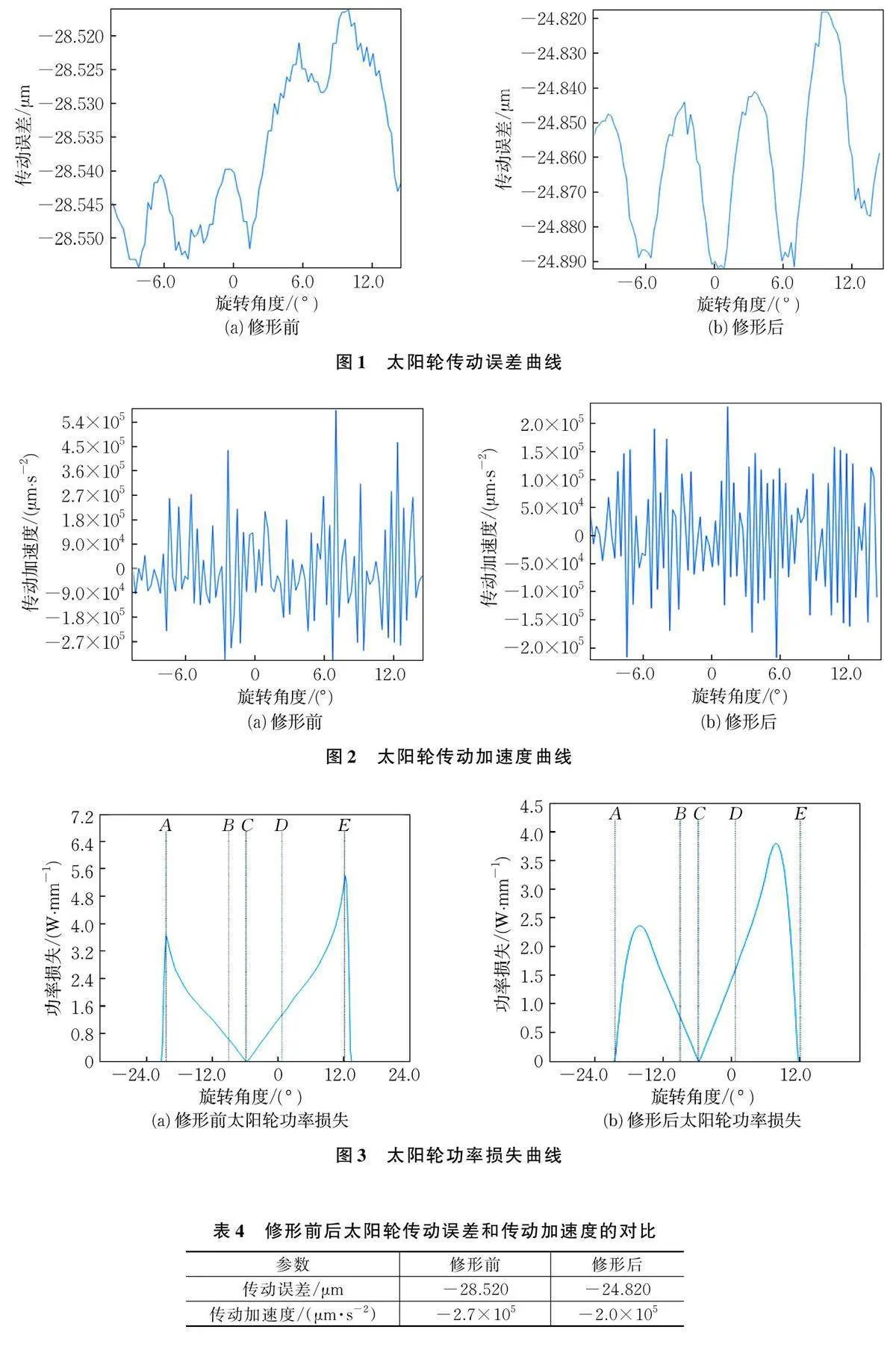

3. 2功率損失

修形前后的太陽輪功率損失曲線如圖3所示。從圖3 可以看出,在嚙入(A 點)、嚙出(E 點)時,太陽輪受到一定的沖擊,功率損失較大。修形前太陽輪功率損失的峰值為5.5 W/mm,修形后太陽輪功率損失的峰值為3.75 W/mm。經過修形處理,功率損失降低了32%,傳動過程中的傳動效率得到了提高。

4 結語

本文對某NGW型單級行星齒輪傳動系統展開了研究,采用KISSsoft 軟件進行參數化設計和齒形優化設計,建立該行星減速器的三維模型,并對其進行齒廓和齒向修形。同時,對修形前后的計算結果和嚙合性能(傳動誤差、傳動加速度、功率損失)進行了對比分析。分析結果表明,經過修形處理后,齒輪齒面(齒根)安全系數增大,改善了齒輪嚙合時的受載狀況;提高了傳動過程的平穩性,振動噪聲的現象得到改善,傳動效率得到提高,齒輪承受沖擊載荷的能力也得到增強。