大采高綜采工作面過斷層開采技術探究

摘要:對過斷層開采技術的應用,可顯著提高大采高綜采工作面的開采效益。結合煤礦工程概況,分析了大采高綜采工作面過斷層開采技術的應用背景,提出了大采高綜采工作面過斷層開采工藝,經實踐,大采高綜采工作面過斷層開采技術的應用取得顯著成效,期望給大采高綜采工作面過斷層開采提供一些技術參考。

關鍵詞:煤礦大采高綜采工作面開采工藝過斷層

中圖分類號:TD823

ExplorationofCrossingFaultMiningTechnologyforLargeMiningHeightFully-MechanizedFace

FUQingsongCHUFengLIUJiyang

JiangzhuangCoalMineofZaozhuangMining(Group)Co.,Ltd.,Zaozhuang,ShandongProvince,277519China

Abstract:TheapplicationofCrossingFaultMiningtechnologycansignificantlyimprovetheminingefficiencyoflargeminingheightfully-mechanizedminingfaces.Thisarticlecombinestheoverviewofcoalminingengineering,analyzestheapplicationbackgroundofCrossingFaultMiningtechnologyinlargeminingheightfully-mechanizedfaces,andproposestheCrossingFaultminingtechnologyinlargeminingheightfully-mechanizedfaces.Throughpractice,theapplicationofCrossingFaultMiningtechnologyinlargeminingheightfully-mechanizedfaceshasachievedsignificantresults,hopingtoprovidesometechnicalreferencesforCrossingFaultMininginlargeminingheightfully-mechanizedfaces.

KeyWords:Coalmines;Largeminingheight;Fully-mechanizedminingface;Miningprocess;Crossingfault

在我國經濟快速發展過程中,煤炭與現代工業、農業建立了日益緊密的關系,以煤炭為主的能源結構在短期內仍然無法改變。近幾年,我國愈發關注煤炭行業的健康發展,綜采工作面開采技術不斷升級。大采高綜采工作面過斷層開采技術是其中之一,科學利用過斷層開采技術,可以突破復雜地質構造局限,實現高速機械化開采。因此,探究大采高綜采工作面過斷層技術的應用具有非常突出的現實意義。

1大采高綜采工作面過斷層開采工程概況

某煤田局部厚度超出6.5m,煤田主采煤層厚度為4.9~9.1m,變化幅度較大,中間夾雜矸石,結構復雜。13-1綜采工作面標高為-623.2~-632.25m,地面標高+16.8~+21.3m,工作面走向長度為1312~1356m,傾斜長168m,面積為223621m2,煤層傾角為4.8°~12.6°,煤層可開采儲量為1525362t。

13-1綜采工作面煤層賦存波動不大,上部煤主要為塊狀、片狀,下部煤主要為粉末狀,突出危險區煤變異系數為10.8%,煤層普氏系數為0.35~1.5。工作面直接頂底板特征如表1所示。

13-1綜采工作面地質條件高度復雜,掘進期間揭露12條斷層,初采過異常區,切眼揭露5條斷層,最大走向影響長度418m。切眼揭露斷層落差為0.1~3.8m,最大傾向影響長度85m。

2大采高綜采工作面過斷層開采工藝

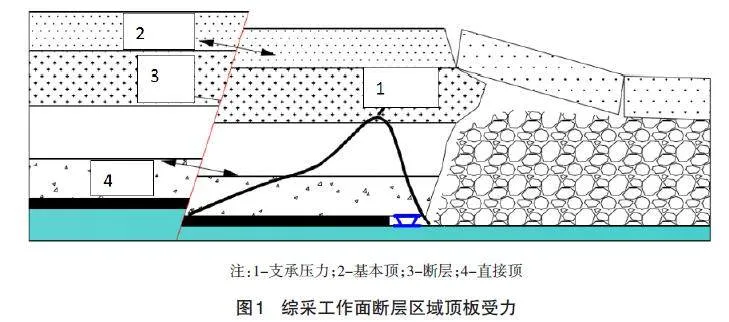

如圖1所示,在大采高13-1綜采工作面開采時,過斷層面易形成不均勻應力分布,在工作面多區域顯現礦壓不一,加劇工作面底板、支架、頂板系統失穩狀態,引發工作面災難性事故。基于此,綜合考慮斷層落差、煤層厚度、斷層破碎帶位置巖石硬度、綜采配套最小工作高度、煤層傾角、綜采面推進方向等因素,采用臥底過斷層并回采斷層帶后煤層,避免斷層帶區域巖體強度整體性下降引發問題。臥底過斷層期間,為防止液壓支架在自重作用下失穩,對斷層帶破碎區域進行注漿加固,并在應力集中區鋪設雙層金屬網,實現全封閉管理[1]。

2.1斷層加固

在大采高綜采工作面支架支護中,頂板破碎、冒空程度對支架和頂板之間摩擦因素具有直接影響,需對斷層進行加固[2]。一方面,對于因構造應力干擾引發工作面頂板、煤壁破碎區域,借助礦用無線電波透射儀,選擇距離運輸巷50m位置發射,開展定點探測。探測頻率為0.5MHz,回風巷探測相鄰測點之間距離為10m,確定異常影響面積。進而利用注漿加固技術,選擇雙組分合成高分子聚亞胺樹脂材料“瑪麗散”作為注漿材料,將注漿材料注入工作面破碎煤壁、破碎頂板巖層,全部充填裂隙,固結破碎煤層、巖層。注漿加固節點為工作面距離斷層面20m,雙排布置注漿孔,第一排注漿孔位于綜采工作面上部,與頂板相距0.65m,鉆孔方向與水平位置呈14.2°仰角,注漿孔穿越煤層深入頂板巖;第二排鉆孔位于工作面前方煤壁,與底板相距1.8m,鉆孔方向與水平位置呈4.5°仰角。注漿孔深度6.0m,孔徑超出42mm,注漿方式為長短孔兩側中部工作面注漿,單孔注漿量300kg,注漿壓力(11±1)MPa,封孔位置與孔口相距1.7~1.8m。

另一方面,根據液壓支架受力情況,面對地質構造帶、破碎頂板、開采高度超出4.0m的工作面頂板,鋪設5.0m×1.0m菱形編制孔金屬網,加劇支架、頂板之間摩擦因數。金屬網為礦用10#菱形網,借助10#鐵絲綁扎,雙層鋪設至煤壁,控制冒頂。同時為規避移架期間液壓支架傾倒,將防倒裝置連接座設置到支架頂梁位置,實現帶壓擦頂移架。

2.2臥底過斷層

在臥底過斷層前,根據回采方向,由下盤出發,借助采煤機正規循環模式,截割斷層上盤頂部。在開采線進入煤壁破碎帶,借助臺階式采煤方式,經采煤機下行割底煤,割底煤期間前滾筒順頂板割頂煤,后滾筒不沿底板割煤。過斷層進入上盤期間,將割煤方式轉換為“臥三刀,平三刀”方式,拉底量為每刀55~80mm,前方推進角度為2.8°俯角。回采初期,選擇距離運輸巷道150m位置起坡,割煤角度為2°起坡角,斜長為33~48m。起坡割煤期間,調整頂刀,貫徹緩慢過渡原則,限定滾筒變化幅度小于200mm。確保頂刀走勢、推進方向頂板走勢相符后,調整底刀。在采煤機牽引狀態下,將首個變坡點過渡斜長調整為8~9m,調整角度為3°,幅度為330mm;對于后續邊坡點,沿用首個變坡點過渡斜長,預先留底煤(250±50)mm。

在工作面向前推進揭露基本頂后,根據局部基本頂厚度大(0.1~8.6m)的特點,利用松動爆破代替采煤機直接截割,弱化巖層,提高工作效率。為保證煤層頂板結構穩定性,選擇傳爆能力強、安全性能高的煤礦需用三級水膠炸藥(32mm×450mm),搭配煤礦需用毫秒延期電雷管1~5段,人工串聯。炮孔選擇氣腿式巖石風動鑿巖機,鑿孔3.0m,單排布置,相鄰炮孔之間距離為0.8m,與工作面垂直,裝藥300g(裝藥系數小于0.6),利用黏土炮泥封孔(封孔系數小于0.4),在炮孔0.4m范圍內,利用1個放炮器自下而上起爆10~15個,松動巖石,為采煤機直接切割過煤層提供良好條件[3]。

2.3三機聯合穩定性控制

在大采高綜采工作面中采煤機、液壓支架、刮板輸送機在工作面回采中不穩定風險較大。

13-1綜采工作面回采期間,根據工作面布置方式,刮板輸送機下滑趨勢顯著,給予支架底座斜向下作用力,并協同液壓支架自重合力推移液壓支架,致使液壓支架與底座中心偏移,埋下整體失穩事故隱患。因此,以機尾超前機頭距離超出設計距離為節點,將1組防滑千斤頂增設到10架液壓支架底座、刮板輸送機位置,借助鏈條連接,提高綜采工作面采煤機、刮板輸送機、液壓支架的整體抗滑動能力。

13-1綜采工作面液壓支架采用φ20×2400mm螺紋鋼頂錨桿+φ20×1800mm螺紋鋼幫錨桿+φ21.6×6300mm鋼絞線錨索+φ16圓鋼頂托架+φ10圓鋼棒托架。在工作面移動液壓支架過程中,利用機尾向機頭單向移動方式代替傳統跟機移動支架方式,借助支架側向防護板及時調整支架方向。對于綜采工作面機頭前方3架液壓支架,先移動端頭第2架,充分借助防倒防滑設施,確定液壓支架頂梁、頂板穩固接觸,再移動第1架,操作與第4架相連的防倒滑千斤頂、第3架相連的頂梁防倒滑裝置。最后借助與端頭第2架一致的手段,進行第3架液壓支架移動。期間以第1架液壓支架為重點監控對象,觀測液壓支架位置,確保液壓支架在綜采工作面作業期間無向上竄動或向下滑動現象[4]。

3工作面過斷層開采技術應用效果

3.1注漿效果

綜采工作面中,大采高、過斷層疊加致使煤層開采難度加劇,安全隱患增多。前期斷裂作用區煤巖體破碎、穩定性不佳,致使13-1綜采工作面支座之間出現程度不一漏頂現象,支座工作阻力與設計要求偏差過大,初期支撐力顯著低于標準水平。最終導致支座、頂板之間接觸不佳,伴隨擠壓反應,對支撐運動與整體開采作業安全造成負面影響。應用工作面過斷層技術后,借助瑪麗散漿料對崩落區域進行填充,單個液壓支架移動速度最快為11s,平均移動速度6.6m/min,滿足采煤機正常割煤要求[5]。同時利用液壓支架維護工作面頂板,配合斷層加固,斷層抗壓能力在26~39MPa之間(如表2所示)。

由表2可知,注漿前后斷層影響區液壓支架工作壓力顯著提升,表明利用瑪麗散漿料對崩落區域進行處理,可以改善斷裂區域煤巖力學性能,滿足試開采期間最大支護阻力控制要求,從源頭規避后期開采期間出現偏幫、突頂問題。同時放頂后工作面支撐壓力呈現中間大、兩邊小的特點,活柱下縮量顯著下降,中部出現工作面煤壁片幫,但片幫深度小于0.3m,控頂區頂板完好,工作煤層強度、頂板穩定性顯著提升,未出現頂板事故。

3.2開采效果

13-1綜采工作面經臥底法安全過斷層,大頂板冒落問題發生率為0%。開采期間,支架姿態良好,工作面上支架無傾斜,取得良好過斷層效果,節省了大量生產成本。過斷層期間,生產原煤72512.8t,按1t原煤價格474元計算,獲得毛利潤約3437.11萬元,減去過斷層期間材料消耗成本費用369.25萬元、人工費用成本300萬元,共獲得凈利潤2767.86萬元。表明大采高綜采工作面過斷層開采應用效果良好。

4結語

綜上所述,大采高綜采工作面過斷層風險因素較多,易出現支架失穩、頂板垮落問題。在前期探測風險影響區的情況下,可以預先利用注漿加固技術、雙層金屬網鋪設技術,進行斷層加固。在斷層加固狀態下,科學制定臥底過斷層參數,并加強三機聯合穩定性控制,確保大采高綜采工作面安全、高效過斷層。

參考文獻

[1]王冰.大采高綜采工作面過斷層技術研究[J].煤,2022,31(6):65-67.

[2]張建勇.綜采工作面過斷層采煤技術研究[J].能源與節能,2023(7):130-132.

[3]郭盛.大采高綜采工作面過斷層采煤技術研究[J].礦業裝備,2023(5):57-59.

[4]趙艷軍.采煤工作面過斷層破碎帶的治理技術實踐[J].江西煤炭科技,2024(1):79-81.

[5]梁建兵.沿空留巷巷道煤體注漿補強支護技術研究[J].煤礦現代化,2024,33(3):95-99.