一體壓鑄定位孔變形對車身測量精度的影響研究

摘要:著重探討了鋁制壓鑄后車體定位孔變形這一現象對白車身測量精度的顯著影響。通過理論分析、試驗研究以及實際案例分析,詳細闡述了定位孔變形的原因、變形的趨勢以及其如何作用于測量過程,從而導致測量精度下降和測量結果偏差。研究結果對于提高汽車車身測量的準確性和可靠性提供了有益的參考。

關鍵詞:鋁制壓鑄后車體定位孔;變形;測量精度

在現代制造業中,精確的零件測量是保證產品質量和性能的關鍵環節。而零件定位孔作為測量過程中的重要基準,其狀態的穩定性對于測量精度和結果的準確性起著至關重要的作用。然而,由于各種因素的影響,零件定位孔容易發生變形,這給測量工作帶來了極大的挑戰。

鋁制壓鑄后車體定位孔變形原因

1.材料特性

材料的不均勻性、硬度分布不均以及內部缺陷等因素會使定位孔在使用過程中易發生變形。

常用壓鑄鋁合金是鋁硅鎂錳壓鑄鋁,一般材料特性如下:抗拉強度通常在 220~380 MPa;屈服強度一般在 150~320 MPa;延伸率約1%~3%。

2.制造工藝缺陷

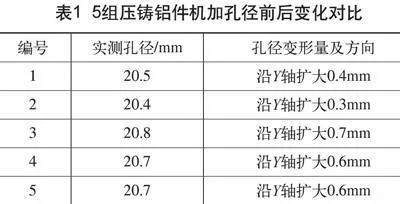

加工過程中的切削力、熱變形以及殘余應力等因素可能導致壓鑄件定位孔的尺寸和形狀偏差。5組壓鑄鋁件,機加工藝均為鉆孔加鏜孔,設計孔徑為200.1 0mm,孔徑前后變化對比見表1。

不當的裝配方法、過大的裝配力以及工作中的負載作用都可能造成定位孔的變形。

鋁制壓鑄后車體定位孔在車身組焊線體上被不斷地用于定位,定位銷沖擊定位孔造成定位孔變形。影響因素包含車身到位時下降的速度、車身到位時滑撬與車身底部夾具的相對位置精度等。

1)車身到位時下降的速度。車身到位下降時的速度對壓鑄件定位瞬時孔沖擊變形存在影響,在不同的下降速度下,定位孔原始孔徑20.1mm,到位后定位孔變形的量見表2。

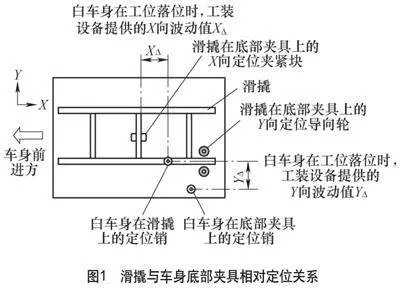

2)車身到位時滑撬與車身底部夾具的相對位置精度偏差,會加劇夾具定位銷對車身定位孔的沖擊磨損量。

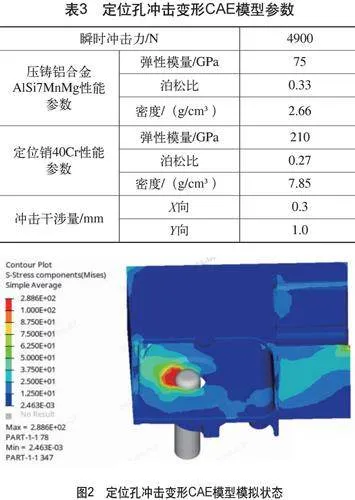

如圖1所示,車身到位下降時,車身上的定位孔與底部夾具定位銷之間的沖擊干涉量由滑撬與車身底部夾具的相對位置精度決定。車身底部夾具的到位夾緊塊決定滑撬X向到位精度,即定位孔與底部夾具定位銷之間的X向沖擊干涉量X沖擊干涉≈工裝設備定位配合時X向的波動值XΔ。車身底部夾具的導向輪決定滑撬Y向到位精度,即定位孔與底部夾具定位銷之間的Y向沖擊干涉量Y沖擊干涉≈工裝設備定位配合時Y向的波動值YΔ。根據尺寸鏈計算XΔ=0.3mm,YΔ=1.0mm。輸入CAE模型參數(見表3),建立沖擊CAE模型。進行沖擊變形模態模擬,如圖2所示。

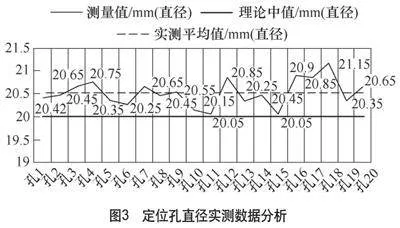

收集20組理論直徑為20mm的定位孔變形后直徑實際測量值表,見表4(實測最大值20.90mm,實測最小值20.05mm,實測平均值20.52mm),進行分析,定位孔變形趨勢呈現以下特點,如圖3所示。

1)定位孔實測直徑全部>20mm,呈現直徑變大的趨勢。

2)因各種因素引起的定位孔直徑變量呈現不均勻的分布。

1.測量基準的偏移

車身通常使用三坐標測量支架定位進行測量,由于定位孔發生變形,導致車身定位孔與測量支架上的定位銷相互配合發生變化,導致測量基準坐標系發生偏移,從而引入測量系統計算誤差。

2.測量重復性降低

以同一位置的測點多次測量結果分析,該側點因定位孔與定位銷配合變化,導致測量結果重復性一致性變差。

3.裝配性能優化評估誤差

由于定位孔變形對測量基準的影響,導致車身測量特征實際測量值錯誤地判斷零件的裝配性能,可能導致零件裝配點錯誤調整,從而導致裝配不良或產品故障。

綜上,定位孔變形將導致白車身測量基準偏差,且隨著變形量的增加基準偏移也會隨之增加,呈現線性增加關系。

測量基準的偏移量PΔ=實測定位孔直徑-實測定位銷直徑+0.3mm。

試驗研究

1.試驗設計

選取直徑φ20mm定位孔且具有不同程度變形的白車身樣本,對白車身另外一個定位孔采用光學測量方法進行對比測量。

2.測量設備與方法

本次試驗采用激光雷達進行測量。激光雷達具有高精度、高效率、自動化及方便使用的特點。適合與大型零件的測量,測量范圍0~30m,測量精度達10μm。

將白車身定位夾緊在測量支架上,人工操作控制柜進入測量就緒狀態,激光雷達系統發出測量需求,控制柜根據測量需求信號控制測量支架將白車身調整至測量位置,雷達開始測量,測量完畢輸出報告,測量結束。

3.試驗結果與分析

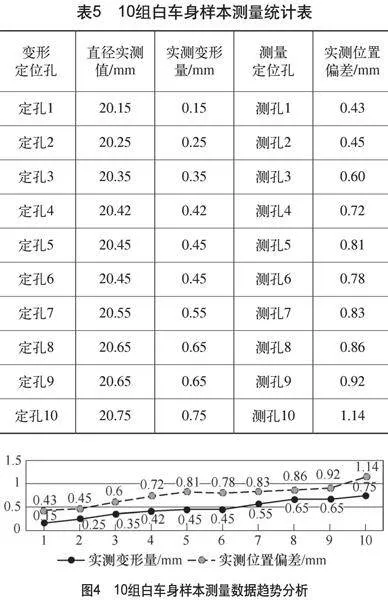

通過對10組白車身樣本進行測量,測量結果見表5,通過分析試驗數據趨勢如圖4所示。

可以看出,隨著定位孔變形增大,測量基準偏差也隨之增加,且基本符合:測量基準的偏移量PΔ=實測定位孔直徑-實測定位銷直徑+0.3mm。

實際案例分析

白車身座椅安裝定位孔位置度實測位置度+Y向偏差1.2mm,將座椅安裝定位孔-Y向調整1.2mm后并未完全解決座椅裝配孔擋孔的問題。經過再次分析,發現白車身定位孔存在變形現象,測量后定位孔變形直徑增加0.5mm,由此推斷基準偏差量為0.8mm,將基準偏差量進行調整補償,座椅定位孔向-Y向調整0.4mm后,座椅裝配孔擋孔問題得到解決。

降低定位孔變形影響的措施

1)優化制造工藝。改進加工方法、消除殘余應力等。

2)改進線體裝配精度。調整白車身到位后滑撬下降的速度,或增加白車身下降時脫離滑撬定位銷的機構,減少瞬時沖擊力對定位孔變形的影響。底部夾具定位滑撬的定位裝置提升定位精度,由導向輪的大間隙定位改為定位夾緊塊,減少白車身落入底部夾具時定位孔與定位銷的干涉量。

3)如果零件制造工藝和線體改進都受制約無法調整,可根據定位孔平均變形量,將測量支架定位銷直徑隨之改為定位銷變形后的實測平均值,減少測量基準偏差。

結語

零件定位孔的變形對測量精度產生了不可忽視的影響。通過深入研究變形的原因、特征以及其對測量的作用機制,我們能夠采取有效的措施來降低這種影響,提高零件測量的準確性和可靠性,為制造業的高質量發展提供有力保障。然而,隨著制造技術的不斷進步和對測量精度要求的日益提高,仍需持續關注和研究這一問題,以適應新的挑戰和需求。