基于三維點云的車身焊裝產線自動校準系統

摘要:提出了一種基于三維點云技術的數字化工廠產線校準方法,不僅可以提高校準精度,還可以推廣機器人離線技術的應用,提升數字化工廠的數據準確性和生產效率。

關鍵詞:三維點云;數字化工廠;機器人;產線校準

在虛擬環境中對機械、電氣和控制進行仿真工藝制造過程,已成為汽車主機廠的必要流程[1]。為此,構建可以準確映射真實環境、生產流程的數字化工廠至關重要。然而,因受到安裝精度、制造誤差等多種因素影響,數字化工廠與現場設備的位置無法完全一致,需要后期進行校準數字化工廠設備位置工作。通常做法是依靠點云進行人工校準,時間長、效率低,并且一致性精度存在不確定性。如果使用位置有較大差異的數字化工廠數據進行工藝仿真,會潛在增加新項目現場調試難度和周期,同時增加項目制造成本。因此,開發一種基于點云的自動化校準技術勢在必行。

三維激光掃描儀已大量應用于環境獲取問題中[2~4],通過激光反射與數據融合技術可以準確獲取物體表面的空間坐標(X/Y/Z)、顏色(RGB)以及反射強度信息。這為關鍵工藝裝備的校準提供了基礎,通過三維激光掃描儀獲取產線點云信息,利用點云處理技術調整數字化工廠布局,提高仿真環境與物理環境的設備位姿一致性。然而,由于制造環境復雜、設備種類繁多、機器人等裝備具有高自由度、設備表面油污及空間中粉塵等因素的影響,現有點云處理技術在精度方面難以滿足需求。同時,采集到的三維點云數據中混入了大量噪聲,數據量龐大,導致計算時間長、效率低的問題。

本文提出了一種基于三維點云技術的數字化工廠產線校準方法。該方法通過對掃描點云的分割,實現目標產品點的提取。然后,基于配準算法,實現數字化工廠中對應產品的位置校準。最后,將配準結果導入數字化工廠環境,完成虛擬環境的布局優化。此方法的應用不僅可以提高校準精度,還可以推廣機器人離線技術的應用,提升數字化工廠的數據準確性和生產效率。在此基礎上,開發了數字化產線校準系統,提高了校準精度與效率,實現校準過程的一鍵自動化。

綜上所述,本文的研究具有重要的理論價值和實際應用意義,將為數字化工廠的產線校準提供新的解決方案和技術支持。

關鍵技術

1.開發流程

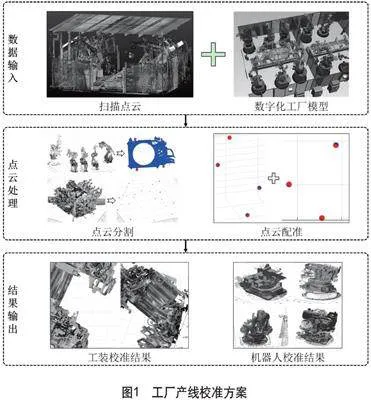

“數字化工廠產線校準系統”由四大核心模塊組成:數據輸入模塊、點云分割模塊、多源點云配準模塊以及結果輸出模塊。通過這些模塊的協同作用,構建了一個全面而高效的工廠產線校準方案,如圖1所示。

數據輸入模塊中,系統以掃描點云與數字化工廠的三維模型作為輸入量,并執行降采樣(Downsampling)與去噪處理,完成數據預處理工作,提高后續點云處理的計算效率。

同時,本文考慮到表面油污、多自由度物體的位姿不確定性對掃描結果與配準精度的影響,提出基于標定球的三點校準法。在機器人、工裝的關鍵位置處安裝標定球用于提高標定精度。為此,在點云分割模塊中,筆者提出針對機器人標定球與工裝標定球的點云分割方法。

在點云配準模塊中,針對掃描點云與數字化工廠的坐標系不一致,點云間初始偏差過大的問題,工程師提出基于包圍盒與方向信息的粗配準方法。進一步采用低重疊率點云配準算法,以點到面的距離作為評價指標,完成數模與掃描間的點云配準。

2. 點云分割

由于場景內產品種類繁雜,場景間的直接配準精度較低,因此在多源點云配準前,系統采用了點云分割模塊對待配準產品的三維點云進行提取。點云分割模塊劃分為三個子模塊:場景語義分割、機器人實例分割以及小目標點云識別。

在場景語義分割中,系統構建了三維點云特征學習模型,融合了機器學習與深度學習算法,提高了分割精度。該模型利用卷積神經網絡(CNN)對點云數據進行特征提取,從而實現精確的語義分割。

機器人實例分割基于超體素近鄰算法,實現了高效高精度的機器人群實例分割。超體素近鄰算法通過聚類算法,將相似點云聚集在一起,形成超體素,從而實現對機器人的精確分割。

在小目標點云識別中,系統構建了幾何特征計算模型,實現了三維點云的細致分割。該模型通過分析點云的幾何特征,如曲率、法向量等,精確識別并分割出小目標點云。

3.多源點云配準

多源點云配準模塊分為粗配準和精配準兩個子模塊。在粗配準模塊中,系統利用配置文件中工裝夾具的坐標系信息,采用特定算法對掃描的真實點云數據與數模點云信息進行矩陣轉換,得到數模相對于真實工裝夾具點云的轉換矩陣T1。該算法通過迭代最近點(ICP)算法初步對齊點云數據,從而實現粗配準。

在精配準模塊中,利用粗配準得到的轉換矩陣,將工廠點云數據乘以轉換矩陣T1,得到新的點云數據。為了使虛擬工廠能夠與真實工廠配準,系統進一步將虛擬工廠點云數據乘以轉換矩陣T2,得到真實工廠新的點云數據,從而完成精配準。在不同模塊中,系統利用特定的配準算法整合和優化不同源的點云數據。這些算法包括基于特征的配準方法和全局優化算法,確保配準的高精度和魯棒性(Robus)。

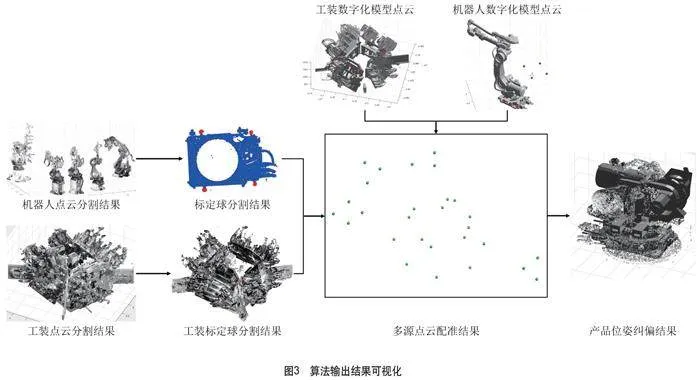

4.產品間相對位置糾偏和可視化

基于多源點云配準模塊精配準得到的結果,系統通過高精度算法校準產品間的相對位置,更新虛擬工廠的文件信息。數據可視化模塊將各個模塊的數值計算結果通過圖形形式直觀地顯示出來,以便觀察和分析。具體來說,該模塊可以顯示包括目標場景的三維點云、數模信息、數模輕量化結果、點云分割結果、多源點云配準結果以及產品間相對位置糾偏結果。同時,系統還支持將各模塊結果導出,便于進一步分析。

數據可視化模塊利用先進的可視化工具,如三維點云渲染引擎和實時渲染技術,使用戶能夠以交互方式觀察和分析數據結果。該模塊不僅支持靜態數據展示,還支持動態數據更新和實時反饋,幫助用戶及時發現問題并進行調整。

通過這些關鍵技術模塊的協同工作,系統不僅提高了數字化工廠產線校準的精度和效率,還為后續的生產過程提供了可靠的數據基礎和技術支持。整個系統的設計和實現,體現了先進的三維點云處理技術和工業應用的深度融合,為智能制造和數字化工廠的發展提供了重要的技術保障。

試驗驗證

本文開發了如圖2所示的數字化工廠產線標定系統,并以某工位為例,對所提出的校準流程進行試驗驗證。

對系統涉及的多任務結果進行了定性的分析,如圖3所示,展示了所提算法在各任務各模塊下的分割、配準及位姿糾偏的效果。

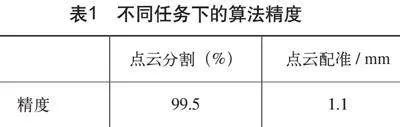

表1中也給出了系統結果的定量化數值。其中,分割和配準的評價指標分別采用準確率和均方根誤差。在分割模塊中,準確率在0~100%,準確率越大,代表算法的分割性能越好。在配準模塊中,均方根誤差由配準后的兩幅點云之間的距離進行計算,數值越小配準性能越高。

從表格中可以看出,點云分割精度達到了99.5%,點云配準的誤差達到了1.1mm。這證明了所提出的校準流程的有效性。

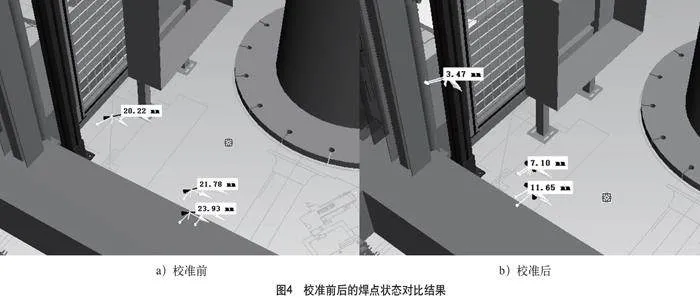

進一步,本文對所提方法在應用過程中的有效性進行了評估。將現場機器人的焊接程序導入數字化工廠中,對比校準前后的程序焊點與理論焊點位置的差異,差異越小,說明校準后的狀態與現場越接近。校準前后的焊點狀態如圖4所示,可以看出,所提出的校準流程與所開發的校準系統可以大幅降低程序焊點與理論焊點的偏差,提高數字化工廠環境與物理環境的一致性。

結語

汽車工業的迅猛發展帶動了汽車工程材料的不斷更新換代,智能化、輕量化高分子材料產業開始成為汽車制造業發展升級的核心力量和重要支撐,是未來汽車行業發展的推動力量,但距離在汽車上成熟化應用有許多問題亟待解決,如國內高分子材料研發技術不足、成本過高、無法規模化制備等問題。未來,應加快構建高分子材料體系數據庫,開發新技術和新材料,尤其是低成本、高強度輕量化材料、智能材料和再生材料方面,為實現汽車的輕量化、綠色化、智能化做出更大的貢獻。

參考文獻:

[1] 王潔,周毅俊.車身規劃虛擬調試落地實施[J].上海汽車,2023(5):52-57,62.

[2] 董文彬.PD數據與汽車焊裝線設備狀態一致性的方法研究[J].汽車工業研究,2023(3)::49-51.

[3] 楊茂舉,武繼新,王海龍,等.點云數據采集在數字孿生工廠三維建模中的應用[J].汽車工藝與材料,2022(7):12-15.

[4] 李瑞方,蔡修斌,趙華博.三維激光掃描技術在汽車數字工廠中的應用[J].汽車工藝與材料,2016(8):65-69.