抗滑樁施工工藝在公路邊坡加固中的應用

摘要 為實現公路邊坡的長期穩定,該文以某高速公路K85+200~K85+400段深層滑動邊坡治理工程為背景,研究抗滑樁施工工藝在邊坡加固中的應用。該文通過現場勘察確定了該邊坡的失穩機理,采用抗滑樁與預應力錨索聯合加固方案,詳細闡述了抗滑樁施工工藝流程,包括鉆孔、成孔、鋼筋籠安裝、混凝土澆筑等關鍵工序的施工,并對其應力應變、位移、錨索拉力等監測數據進行分析,結果表明:該邊坡變形量在允許范圍內且呈收斂趨勢,抗滑樁受力合理,錨索預應力損失穩定,監測結果驗證了該加固方案的可靠性和有效性。

關鍵詞 抗滑樁施工;公路;邊坡加固

中圖分類號 U416 文獻標識碼 A 文章編號 2096-8949(2024)23-0094-03

0 引言

公路邊坡失穩是影響道路安全運營的重要地質災害之一,尤其在山區公路建設中普遍存在。邊坡加固技術的選擇直接關系到其治理效果和工程造價。抗滑樁作為一種主動防護措施,具有承載能力大、適應性強等優點,在深層滑動邊坡加固中應用廣泛。因此,深入研究抗滑樁施工工藝及其在邊坡加固中的應用具有重要的工程價值。

1 工程概況及失穩原因分析

某高速公路K85+200~K85+400段邊坡位于山區丘陵地帶,邊坡高度42 m,坡面整體傾角38°。該邊坡地質構造以強風化花崗巖為主,表層覆蓋2~4 m厚的殘積土。勘察發現邊坡存在深層滑動面,滑動面沿強風化巖體發育的節理裂隙帶延伸,最大埋深達18 m。經過持續強降雨后,邊坡出現明顯變形跡象:坡面產生縱向貫通性裂縫,最大裂縫寬度達80 mm;邊坡坡腳隆起,擋墻產生水平位移28 mm;邊坡頂部出現沉降,最大沉降量達65 mm。現場監測數據表明:邊坡位移速率呈加速發展趨勢。

經分析,該邊坡失穩主要由以下因素導致:(1)強風化花崗巖節理裂隙發育,巖體強度低,抗剪強度低;(2)深部滑動面的存在降低了邊坡整體穩定性;(3)降雨入滲導致巖土體含水率升高,弱化了巖土體的強度特性。考慮該邊坡失穩類型為深層滑動且滑動面埋深較大,因此采用抗滑樁結合預應力錨索的聯合加固方案來控制邊坡變形,提高邊坡穩定性。

2 聯合加固設計方案理論基礎

針對該邊坡深層滑動特征,設計上采用抗滑樁與預應力錨索聯合加固方案。抗滑樁采用鉆孔灌注樁,樁徑1.2 m,樁長24 m,橫向間距3.5 m,縱向布置兩排,樁頂設置冠梁連接。預應力錨索采用4根φ15.2 mm鋼絞線,錨固段長度12 m,自由段長度16 m,傾角15°,縱橫向間距分別為2.5 m和3.0 m。

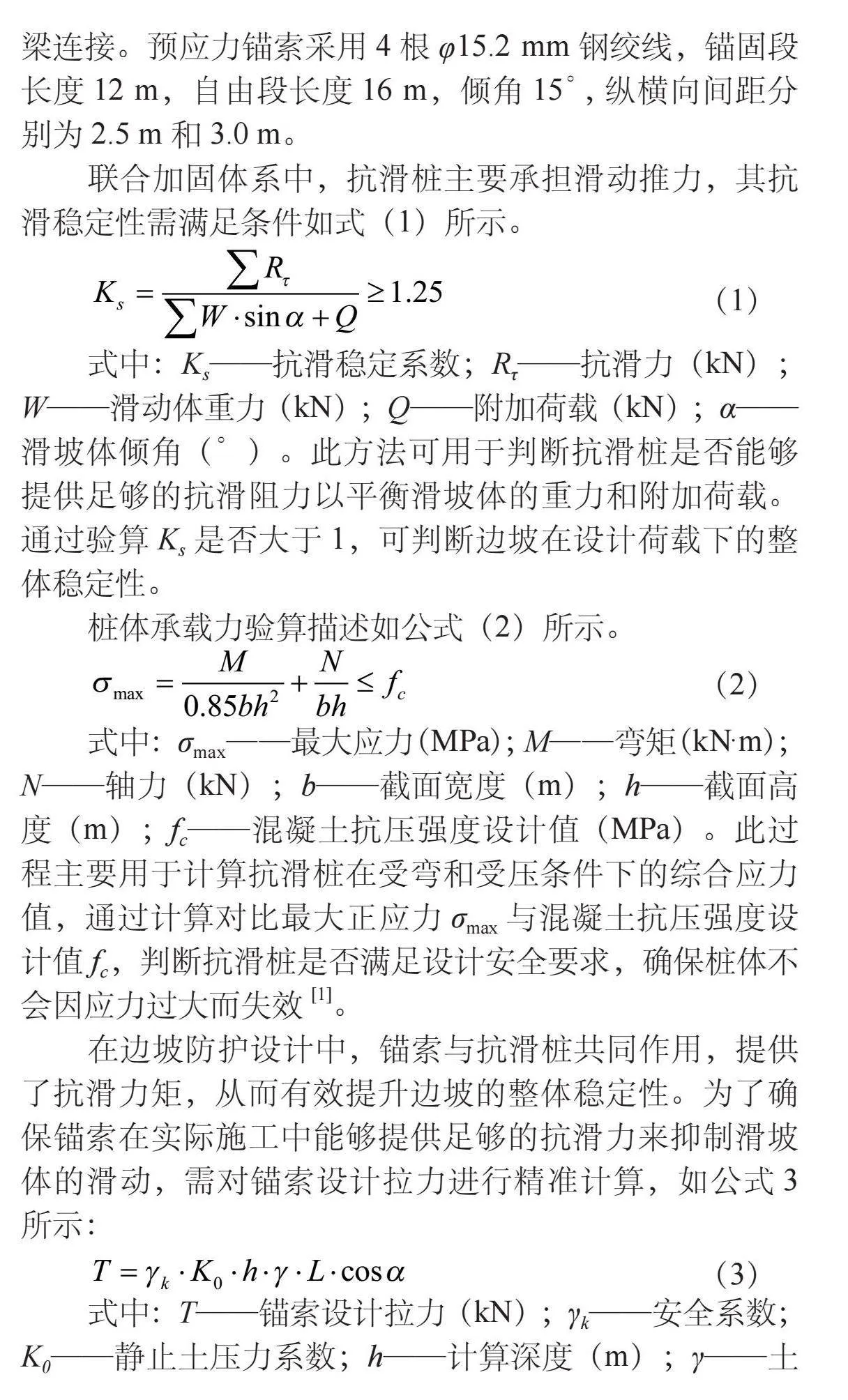

聯合加固體系中,抗滑樁主要承擔滑動推力,其抗滑穩定性需滿足條件如式(1)所示。

(1)

式中:Ks——抗滑穩定系數;Rτ——抗滑力(kN);W——滑動體重力(kN);Q——附加荷載(kN);α——滑坡體傾角(°)。此方法可用于判斷抗滑樁是否能夠提供足夠的抗滑阻力以平衡滑坡體的重力和附加荷載。通過驗算Ks是否大于1,可判斷邊坡在設計荷載下的整體穩定性。

樁體承載力驗算描述如公式(2)所示。

(2)

式中:σmax——最大應力(MPa);M——彎矩(kN·m);

N——軸力(kN);b——截面寬度(m);h——截面高度(m);fc——混凝土抗壓強度設計值(MPa)。此過程主要用于計算抗滑樁在受彎和受壓條件下的綜合應力值,通過計算對比最大正應力σmax與混凝土抗壓強度設計值fc,判斷抗滑樁是否滿足設計安全要求,確保樁體不會因應力過大而失效[1]。

在邊坡防護設計中,錨索與抗滑樁共同作用,提供了抗滑力矩,從而有效提升邊坡的整體穩定性。為了確保錨索在實際施工中能夠提供足夠的抗滑力來抑制滑坡體的滑動,需對錨索設計拉力進行精準計算,如公式3所示:

(3)

式中:T——錨索設計拉力(kN);γk——安全系數;K0——靜止土壓力系數;h——計算深度(m);γ——土體重度(kN/m3);L——錨索間距(m);α——錨索傾角,根據此式可計算錨固設計拉力。同時,通過引入安全系數γk和靜止土壓力系數K0,確保了錨索拉力設計具有足夠的裕度以應對不確定性和極端工況。

3 施工工藝流程與質量控制

3.1 施工準備

施工準備階段首先進行現場地質補充勘察,沿邊坡設置3個鉆探點,鉆探深度30 m,獲取巖土層分布及工程特性參數。同時布設4個深層位移監測點,埋設2個孔隙水壓力計,建立邊坡變形監測系統。隨后完成施工場地平整,修筑施工便道,路面采用20 cm厚C20混凝土硬化,確保鉆機就位要求。搭設鋼管腳手架作為施工平臺,布設臨時排水溝和沉砂池。施工用水接入市政給水管網,施工用電由附近變電所引入,并設置二級配電系統。根據設計圖紙進行施工測量放線,采用全站儀定位抗滑樁樁位及錨索孔位,通過測設控制樁間距、樁徑及錨索角度。同時建立沉降觀測基準點,用于施工過程質量控制。

3.2 抗滑樁施工

3.2.1 鉆孔與成孔

該項目采用YCZ180型旋挖鉆機進行鉆孔作業,鉆頭直徑1.3 m,護筒埋深3 m。鉆進過程采用泥漿護壁,泥漿比重控制在1.15~1.25,黏度18~22 Pa·s,含砂率不超過2%。鉆進速度在軟土層段為2.5 m/h,在強風化花崗巖層段降至1.2 m/h,確保成孔質量[2]。成孔后進行清孔,采用環形清孔器反復清理3遍,孔底沉渣厚度控制在10 cm以內。測得實際成孔垂直度偏差均小于1%,孔徑誤差控制在±5 cm范圍內。

3.2.2 鋼筋籠安裝與混凝土澆筑

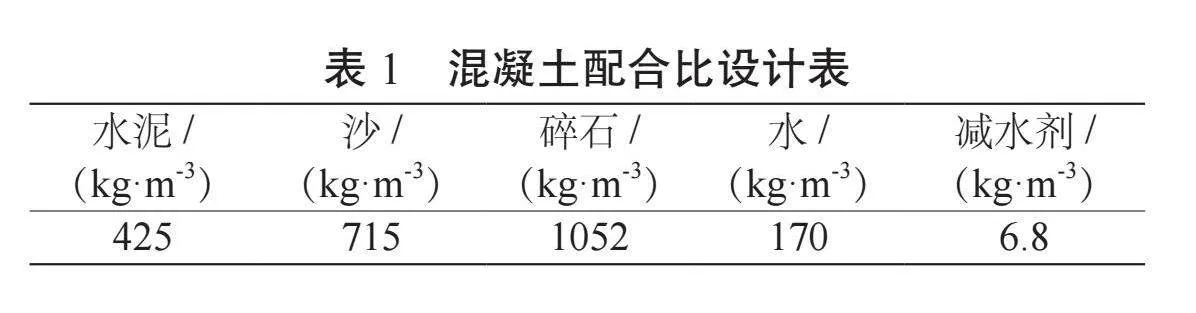

該工程中鋼筋籠選用主筋24根φ28 mm,箍筋φ12@200 mm,加勁筋φ16@1000 mm。主筋采用HRB400級鋼筋,箍筋采用HPB300級鋼筋。鋼筋籠制作采用專用胎具,焊接采用E43焊條,焊縫飽滿度達95%以上。吊裝采用雙機抬吊法,控制鋼筋保護層厚度70 mm。混凝土強度等級為C30,其配合比詳見表1。

采用導管法澆筑混凝土初凝前一次性完成,測得28 d抗壓強度達到32.8 MPa。

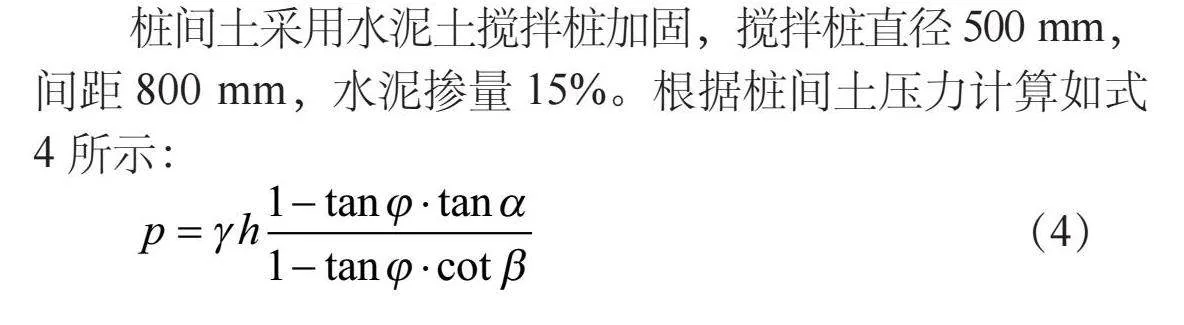

3.2.3 樁間土處理

樁間土采用水泥土攪拌樁加固,攪拌樁直徑500 mm,間距800 mm,水泥摻量15%。根據樁間土壓力計算如式4所示:

(4)

式中:p——樁間土壓力(kPa);β——樁間土體傾角(°);φ——土體內摩擦角(°)。

計算得樁間土最大側壓力為168 kPa。通過現場載荷試驗,處理后樁間土承載力特征值達到280 kPa,較原狀土提高85%。

3.3 錨索施工

3.3.1 鉆孔與錨固體施工

根據邊坡地質條件及錨固要求,選用KXZY-100型潛孔錘鉆機進行錨索孔施工。鉆孔直徑110 mm適應φ15.2 mm鋼絞線及注漿空間要求,傾角15°確保錨固段進入穩定基巖,實際孔深28 m滿足自由段18 m與錨固段10 m的設計需求。鉆進過程采用壓縮空氣護壁工藝,通過潛孔錘高頻擊打與回轉切削相結合,提高成孔效率,巖屑由壓縮空氣反循環排出,并設置防護網收集。鉆進速率在軟土層控制在1.8 m/h,硬質巖層降至0.9 m/h,確保孔壁穩定性[3]。

成孔質量直接影響錨索承載性能,采用測斜儀檢測孔道偏差,測得最大偏差值1.2%,滿足規范要求。清孔采用3.0 MPa高壓風反復吹洗,孔內殘渣厚度控制在5 mm以內。錨固體選用M32.5級水泥漿,水灰比0.45保證流動性與強度要求,攪拌時間嚴格控制在3~5 min,漿液比重1.85確保漿體密實度。

注漿工藝采用二次注漿技術,首次注漿壓力0.5 MPa,自下而上注入,當出漿口漿液比重達到注入漿液的90%時完成首次注漿。間隔4 h后進行二次補充注漿,壓力提升至1.0 MPa,注漿量較理論計算值增加15%。注漿過程中監測孔口回漿情況,發現異常立即采取補救措施[4]。

3.3.2 錨索張拉計算與鎖定

基于邊坡穩定性分析,錨索選用4根φ15.2 mm低松弛鋼絞線,極限抗拉強度1 860 MPa,斷裂荷載279千牛/根。設計拉力計算考慮土壓力系數K0=0.5、土體重度γ=19.6 kN/m3、加固影響范圍L=3.0 m等參數,計算過程如式5:

(5)

代入相關數據得

式中:Td——錨索設計拉力(kN);γk——安全系數;L——錨索受力影響范圍(m)。

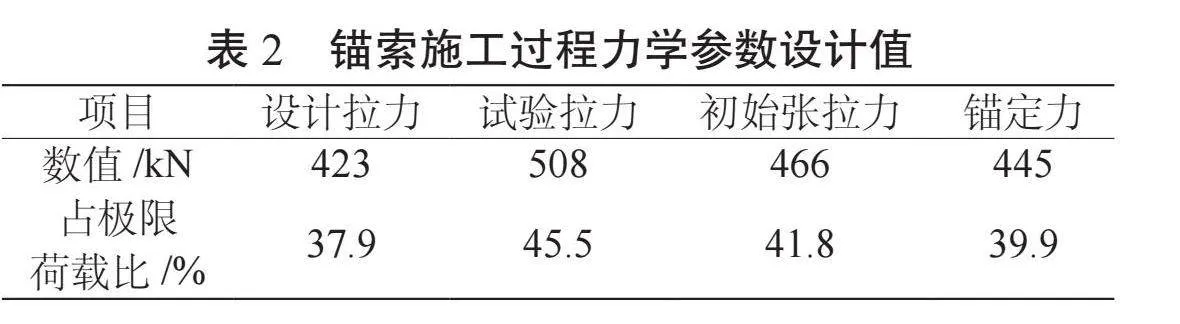

針對錨索施工過程中的力學參數設計值詳見表2。

張拉施工采用TJSQ-200型智能張拉系統,配備250 mm行程千斤頂與0.5級精度壓力表。張拉過程嚴格執行分級加載制度:0.1P(42.3 kN)、0.3P(126.9 kN)、0.6P(253.8 kN)、0.8P(338.4 kN)、1.0P(423 kN)(P=423 kN為設計拉力),各級荷載持荷時間10 min。持荷期間監測錨頭位移,記錄初始值X0、1 min位移值X1、10 min位移值X10,計算蠕變位移。當X10-X1≤0.5 mm且X1-X0≤1.0 mm時,進入下級加載。

錨具選用ZT15.2型擠壓式錨具,錨具錐角5°42',錨夾片硬度HRC52-56。鎖定采用專用液壓扳手,控制扭矩260 N·m。通過鎖定力驗算,考慮鋼絞線應力松弛1.5%、錨具變形損失2.1%、混凝土徐變損失0.9%,鎖定損失率控制在4.5%以內,鎖定力設定為445 kN。

3.3.3 防腐保護措施

該工程錨索防腐采用內外雙重防護體系,確保錨索在50年設計使用期內的耐久性。內層防護采用雙組分環氧樹脂涂層,涂層厚度嚴格控制在200±20 μm,涂層附著力強度試驗值達2.5 MPa。涂層施工時環境溫度控制在15~25℃,相對濕度低于85%,確保涂層固化質量[5]。外層采用1060型熱縮管,壁厚2 mm,材質為輻照交聯聚乙烯,在120℃加熱狀態下包裹鋼絞線,冷卻收縮率32%,搭接長度100 mm。

錨頭段防腐采用JM-320型半剛性防腐罩,內充注改性聚氨酯防銹油脂,油脂滴點95℃,針入度265(25℃),防腐罩與支護面板之間采用環氧樹脂密封膠密封。錨固段注入水泥基防腐漿液,漿液抗壓強度28 d齡期達25.8 MPa,氯離子滲透系數低于1×10-12 m2/s。

4 監測效果

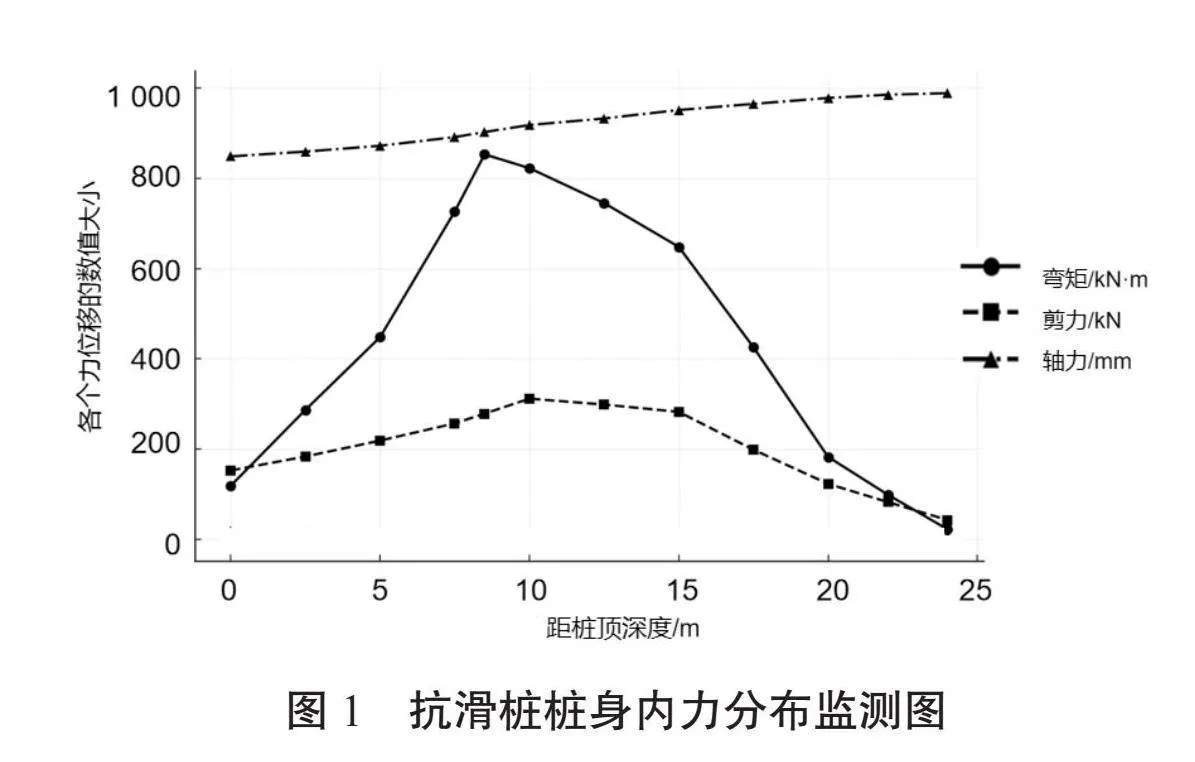

該研究針對施工后的抗滑樁內力監測采用BX120-5AA應力應變片,布設于樁身關鍵受力部位,監測結果詳見圖1:

監測結果表明:樁身最大彎矩出現在樁頂以下8.5 m處,數值為856 kN·m,為設計值的78.6%。樁身剪力峰值位于滑面處,達到312 kN,低于設計極限值425 kN。

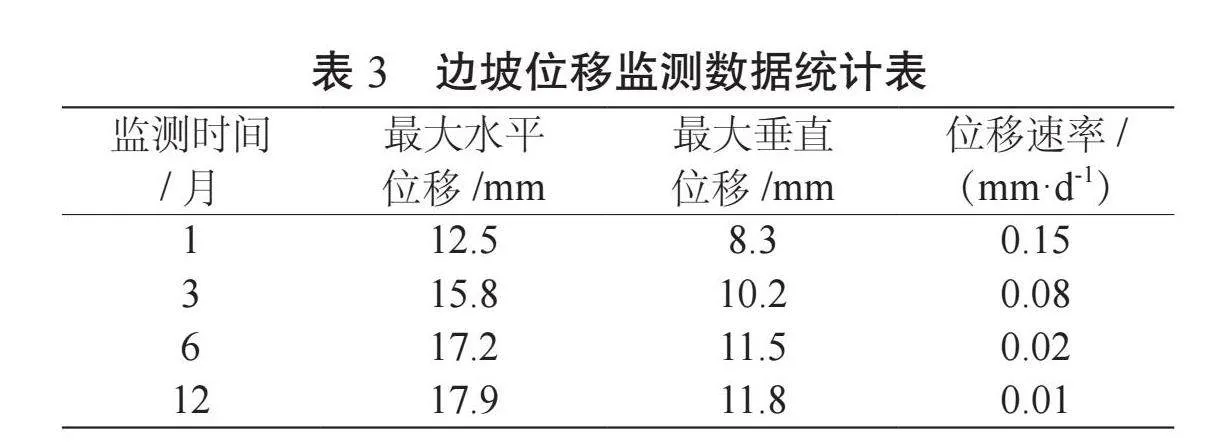

為評估邊坡加固效果,布設了12個深層位移計,監測周期為施工完成后12個月。邊坡位移監測采用ZX-30型深層位移計,埋設深度25 m,監測精度0.01 mm。施工完成后第一個月位移增長速率為0.15 mm/d,隨后逐漸減緩,第三個月起趨于穩定。位移監測數據詳見表3。

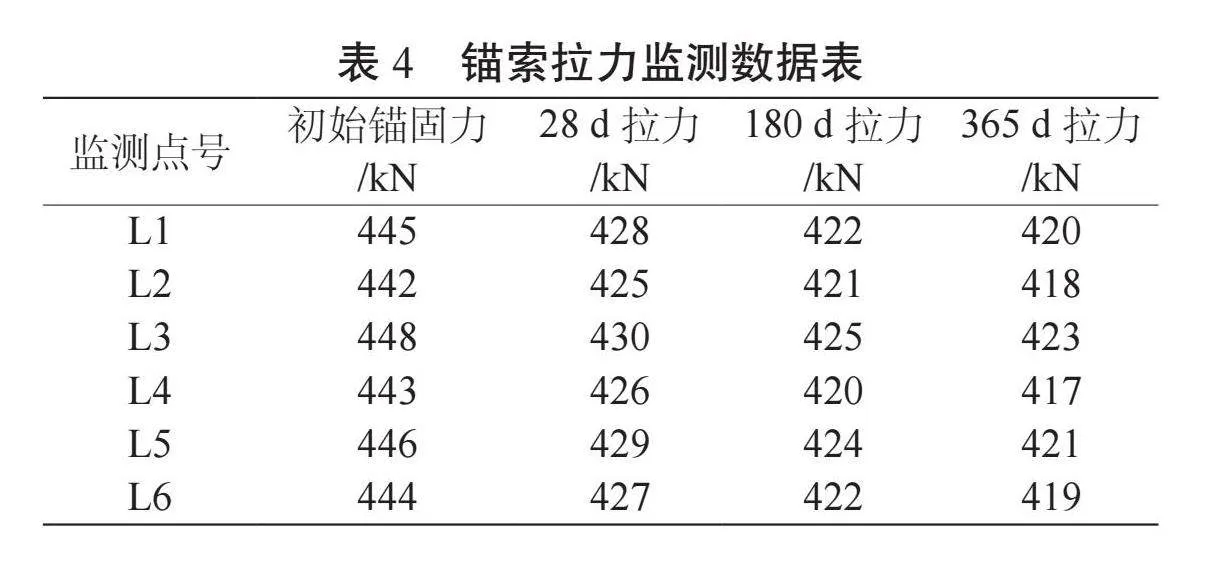

錨索拉力監測采用KJH-200型測力計,監測數據顯示錨索預應力損失主要發生在鎖定后28 d內,結果詳見表4:

綜合監測數據分析表明:邊坡變形量在允許范圍內,且呈收斂趨勢;抗滑樁受力合理,結構安全儲備充足;錨索預應力損失穩定在設計預期范圍內。監測期間未發現異常情況,證實了該工程采用的抗滑樁與預應力錨索聯合加固方案具有良好的工程效果。

5 結語

抗滑樁施工工藝在公路邊坡加固領域具有深遠的工程實踐意義,其系統性研究對邊坡工程穩定性控制和施工質量保障提供了技術支撐。該文通過理論分析與工程實踐相結合的研究方法,揭示了抗滑樁與預應力錨索協同作用機理。后續研究應深化抗滑樁在不同地質條件下的適應性研究,著重探索樁體受力特性與巖土體相互作用機制,建立更為精確的設計計算模型。

參考文獻

[1]甄建樹.公路高邊坡滑坡治理與加固分析[J].黑龍江交通科技, 2023(8):32-34.

[2]羅曉娟,寇桓嘉,祝國強,等.斷層破碎帶條件下組合式圓截面抗滑樁加固邊坡效果研究[J].地質科技通報, 2022(6):253-261.

[3]劉玉蓮.預應力錨索抗滑樁在公路邊坡加固中的應用研究[J].西部交通科技, 2022(7):75-77.

[4]王天達.二級公路順層巖質邊坡滑坡穩定性分析及治理措施[J].交通世界, 2022(15):95-97.

[5]董自兵.抗滑樁技術在公路路基邊坡加固中的應用[J].中國公路, 2022(8):100-101.