瀝青混合料攪拌站調試要點探究

摘要 瀝青混合料攪拌站的調試對設備的后期使用效果影響較大,調試不能僅依賴設備廠家調試人員。攪拌站管理人員在生產前除了對生產部件的動作及功能進行調試外,還應對一些關鍵部件進行試驗和預處理。該文就生產中經常出現的導熱管道泄漏、鍋爐事故、計量不準、布袋結露等現象進行逐一探討,在查閱大量規范和參考文件的基礎上,提出有效的解決措施。

關鍵詞 攪拌站;導熱油管道;有機熱載體;計量標定;除塵布袋

中圖分類號 U415 文獻標識碼 A 文章編號 2096-8949(2024)23-0119-04

0 引言

瀝青混合料攪拌站是一種由計量傳感系統、有機熱載體鍋爐、篩分系統等組合而成的專用設備,涉及特種設備、工業管道、計量傳感、工業除塵、空氣熱力學等多行業知識,對從業人員的知識水平要求比較高。大多數瀝青混合料攪拌站的管理人員和操作人員知識儲備較少,只會簡單的設備操作與維修,對于如何調試設備不太了解。瀝青混合料攪拌站的調試一般由設備廠家完成,調試人員只對生產部件動作及功能進行調試,對于如何在調試中提高設備的計量精度、延長設備的使用壽命和降低設備事故率不太了解。

該文在多個瀝青混合料攪拌站調試經驗的基礎上,通過查閱大量規范和參考文獻,著重介紹瀝青混合料攪拌站的調試中容易忽略的事項,包括導熱油管道試驗、鍋爐調試、計量系統調試、除塵布袋預處理等。

1 導熱油管道試驗

導熱油通過有機熱載體鍋爐的循環泵進行強制循環,其管道工作壓力一般為0.8 MPa,最高工作溫度180℃。如管道中混有雜質,會導致導熱油流動受阻、循環泵受損或壓力傳感器失靈,而管道承壓能力不足則會引起導熱油泄漏。

瀝青混合料攪拌站在交工調試時,一般都不進行導熱油管道試驗。瀝青混合料攪拌站的導熱油管道、管道連接件、瀝青罐等都由配套廠家生產,質量參差不齊,部分配套廠家為了節省成本,甚至不用規范要求的承壓無縫鋼管制作導熱油管。生產中經常發生導熱油管道事故,2013年中交某海外項目瀝青攪拌站的導熱油管道在工作中由于承壓能力不足而開裂,導熱油溢出導致25 t瀝青報廢。

為了避免后續生產中出現類似的問題,對導熱油管進行吹掃、壓力試驗、滲漏性試驗是十分必要的。

1.1 管道吹掃試驗

管道吹掃的目的在于清除管道在制作、運輸和安裝過程中的鐵銹、水分、塵土等雜物。管道吹掃一般采取水清掃或空氣吹掃。由于水對導熱油的影響較大,同時瀝青混合料攪拌站具有實施空氣吹掃的空壓機和壓縮機,因此可以采用空氣吹掃,吹掃壓力為管道的設計工作壓力[1]。

管道吹掃前,需將系統內的壓力表、噴嘴、濾網、節流閥、止回閥、泵體等輔件暫時拆除,并用封頭替代或作為吹掃出口,待管道吹掃合格后重新復位。

吹掃系統容積大、管線長、口徑大,攪拌站的空氣壓縮機或儲氣罐工作能力有限,故應進行分段吹掃。按主管、支管、疏排管順序依次進行。吹掃前用盲板將暫不參與吹掃的管道隔開。

根據瀝青混合料攪拌站的結構特點,在主樓瀝青噴灑伴熱管處開一小口或利用現成的編織金屬軟管作為吹掃入口,在排氣口設置貼有白布或涂刷白色涂料的木制靶板進行效果檢驗。吹掃中,靶板不再出現新的異物即為合格。

1.2 壓力試驗

導熱油管為承壓金屬管道,管道壓力不足會導致管道開裂。壓力試驗的目的在于檢測管道的承壓能力。

試驗壓力為管道設計工作壓力的1.15倍[2]。為了避免試驗過程中管道開裂導致的碎片飛濺傷人,正式試驗前應先用壓縮空氣進行預試驗,預試驗壓力0.2 MPa[2]。達到預試驗壓力后保壓30 min,仔細檢查管道各位置的響聲、變形、裂縫情況,發現問題及時處理。

預試驗合格后進行正式試驗,試驗時,應緩慢升壓,當升至試驗壓力的50%時,穩壓10 min,檢查管件是否變形或異響。如無異常繼續按試驗壓力的10%逐漸升壓,每級穩壓3 min直至試驗壓力,在試驗壓力下穩壓10 min進行詳細檢驗。檢驗無誤后將壓力降至設計工作壓力,進行滲漏性檢驗。

1.3 滲漏性檢驗

試驗壓力降到設計工作壓力后,通過肥皂水檢查焊接處、法蘭處、連接處是否滲漏,泄漏性檢驗合格后,應緩慢泄壓。

2 鍋爐調試

瀝青混合料攪拌站的鍋爐為有機熱載體鍋爐,加熱介質為導熱油,導熱油的最高工作溫度為180℃。有機熱載體鍋爐屬于特種設備,使用前一般由當地市場監督管理局對鍋爐進行外部檢驗與內部檢驗,外部檢驗主要檢測鍋爐的壓力與溫度測量裝置的傳感器和報警器是否正常,內部檢驗主要檢測鍋爐爐體內部含水量、部件焊縫質量、部件變形等。

多數瀝青混合料攪拌站在市場監督管理局完成鍋爐檢驗后,不再自行進行鍋爐的調試,這可能導致生產中發生鍋爐暴沸等事故[3]。

鍋爐調試分為冷態調試與熱態調試,調試應在導熱油管道試驗完成后進行。

2.1 冷態調試

管道吹掃試驗時,只能將管道中的小顆粒、水分、塵土等質量較輕的雜物吹出,而焊渣等質量較重的雜物無法排出。這些雜質會隨著導熱油的流動進入循環泵,造成循環泵磨損或卡阻。冷態調試在于清除空氣吹掃無法清除的大顆粒雜物,排出管道中的空氣。

首先加注導熱油到設定液位,啟動有機熱載體爐的循環泵,進行冷油循環。循環中觀察循環泵的工作情況,并開啟排空閥門排出系統的空氣。在此過程中,由于系統內有空氣,壓力表產生波動屬于正常現象。當壓力表波動劇烈,循環泵出現吸空時,可停泵2~3 min,然后再啟動循環泵繼續循環,壓力波動會逐漸趨于平穩。

冷油循環一段時間后,管道壓力波動趨于平穩,即說明管路系統內的空氣全部排出。管道中存在的雜物會集中到循環泵前的過濾器。對過濾器進行拆除清理后再次進行冷油循環,根據雜物的多少決定拆洗過濾器的次數,直至過濾器濾網內無雜物。

2.2 熱態調試

導熱油中的水分停止使用指標為≤1 000 mg/kg[4]。導熱油在存儲、使用過程中不可避免有水分進入,同時因缺少導熱油安全監察和市場準入的有效機制,國內導熱油市場的混亂狀況一直未得到有效遏制,加之原油價格一路走高,產品以次充好屢見不鮮,導熱油中的水分超標嚴重。當導熱油中水分超標時,隨著加熱溫度的升高,水汽化引起體積急劇膨脹,從而導致系統工作壓力波動、導熱油外溢、循環泵氣蝕甚至管路爆炸,水分還會增加管道的腐蝕風險[5]。在瀝青混合料攪拌站投入使用前,進行導熱油脫水是十分必要的。

導熱油管路較長,為了提高脫水導熱油的脫水效率,需進行分罐脫水。先打開一個瀝青罐的導熱油管進出口,將其余瀝青罐導熱油管的出口打開并關閉進口。待此瀝青罐內導熱油水分脫完后,再依次進行其他罐內的導熱油的脫水。

根據相關研究,導熱油在冷油狀態時黏度大,故導熱油流速較低、管壁油膜較厚、傳熱條件較差,如果升溫速率過快,容易使局部油膜溫度過高,導致導熱油提前變質劣化[6]。故在導熱油脫水時,冷爐點火后升溫速率控制在10 ℃/h以下,直到溫度升至90℃。

當溫度達到90℃時,每次升溫速率不宜超過5℃(具體數值視脫水情況決定)。每次升溫過程中,隨著管路系統中的水分和低揮發物質開始汽化,循環泵工作壓力會發生波動,排氣口有氣體逸出。應保持導熱油在該溫度下循環運行直至循環油泵工作壓力穩定且汽化氣體排完,方可進行下一段的升溫,直至加熱至180℃。如遇排氣口排氣激烈,壓力表擺動劇烈,說明溫度升得太快,此時應立即降低導熱油升溫速度,以免排氣速率太快將導熱油帶起噴出造成“噴油”事故。

按照上述步驟完成所有管路導熱油后,應先關閉燃燒器,讓循環泵繼續運轉至導熱油降溫到60℃時方可停泵[7]。由于脫水時間較長,脫水過程中相關操作人員務必認真觀察,發現異常及時處理,脫水過程中,至少安排1人巡視。后續在生產中,如果新加入導熱油,需按照相同步驟進行脫水。

3 計量系統標定

瀝青混合料攪拌站計量系統在第一次使用前,一般由當地質量技術監督局進行了標定。攪拌站的管理及操作人員較少參與。但在實際生產中,需經常自行校核計量系統準確性或重新標定更換后的傳感器。

標定分為兩步:(1)定型調試;(2)定量調試。

定型調試主要內容為檢查電氣連接、機械安裝的正確性。用某個固定重量的校驗物放置在骨料稱支撐面的任意位置,觀察并記錄監控畫面中顯示數值,如顯示錯誤,須檢查連接信號線。同一校驗物放置在秤面的另一位置,再次觀察記錄,如顯示與前次差別較大,須檢查調整秤體水平面。如此反復校核4~5個檢測點,顯示數值應基本一致,否則須檢查處理。

定量調試指的是用固定重量的砝碼對計量系統進行標定。目前大多數瀝青混合料攪拌站的操作人員在進行定量調試時,對于如何提高標定的精度不了解,導致生產時發現計量偏差較大。

瀝青混合料攪拌站的計量系統基本采用拉式傳感器,拉式傳感器的工作原理基于胡克定律(物體受到的力和其伸長量成正比)。拉式傳感器受到拉力作用伸長,伸長量與受到的拉力成正比。拉式傳感器產生彈性變形,黏貼表面的電阻應變片也隨同產生變形,電阻應變片變形后,它的阻值將發生變化,再經測量電路把這一電阻變化轉換為電流值的變化[8]。

根據電阻定律:

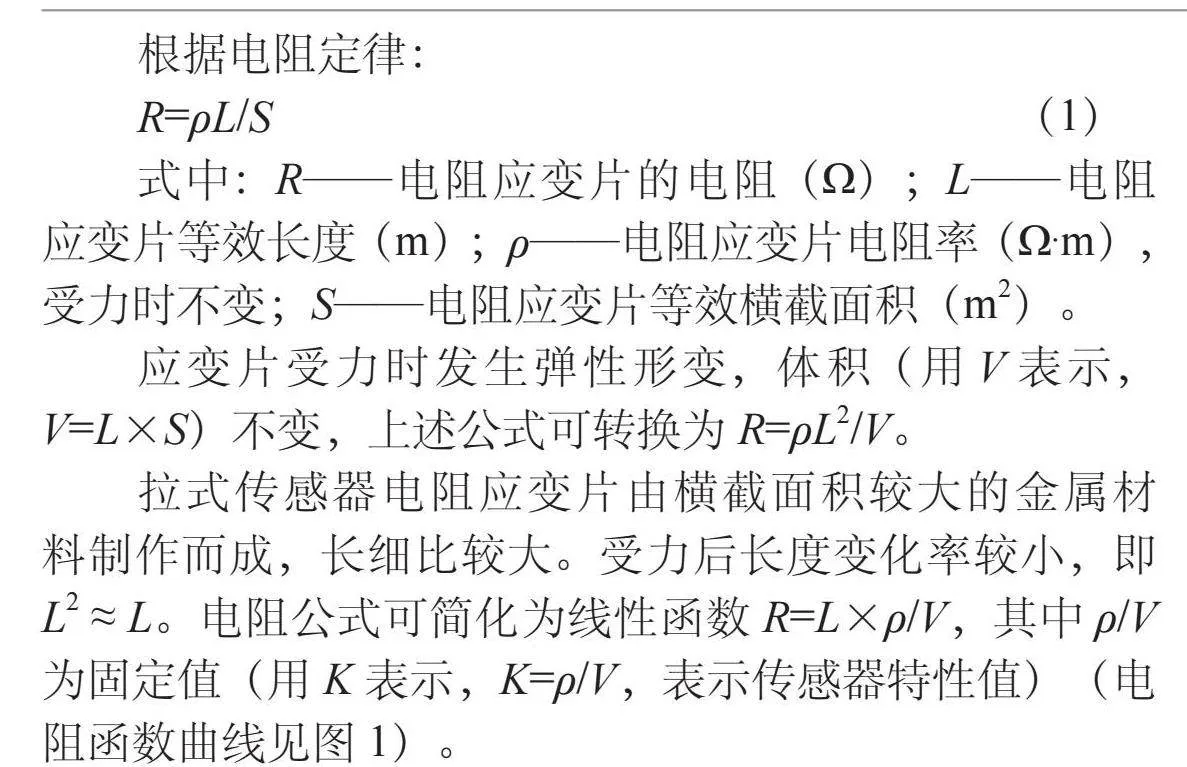

R=ρL/S (1)

式中:R——電阻應變片的電阻(Ω);L——電阻應變片等效長度(m);ρ——電阻應變片電阻率(Ω·m),受力時不變;S——電阻應變片等效橫截面積(m2)。

應變片受力時發生彈性形變,體積(用V表示,V=L×S)不變,上述公式可轉換為R=ρL2/V。

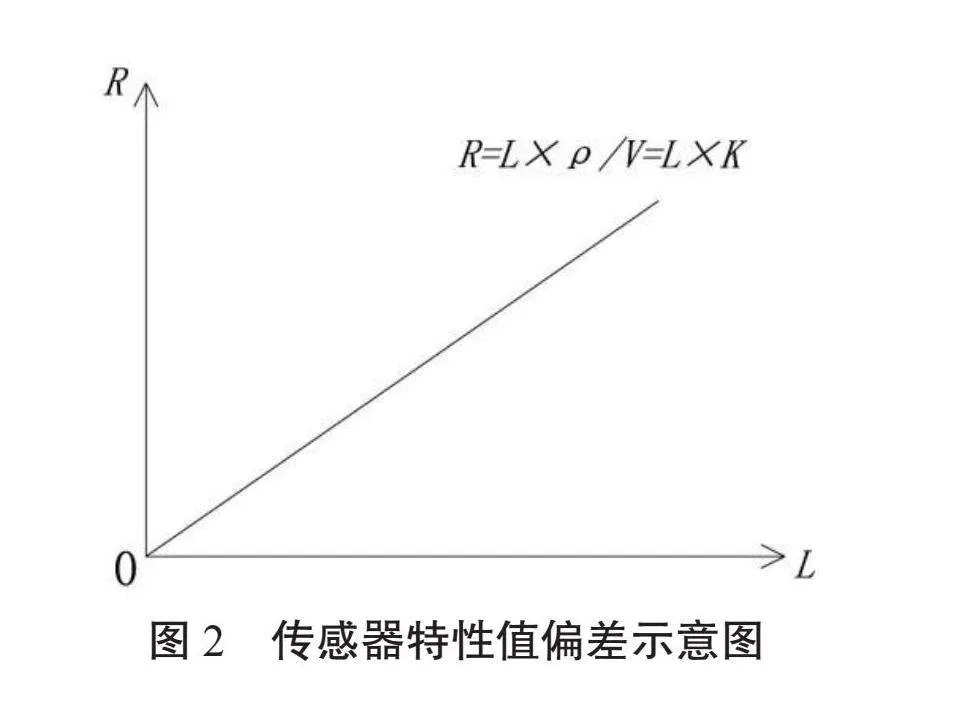

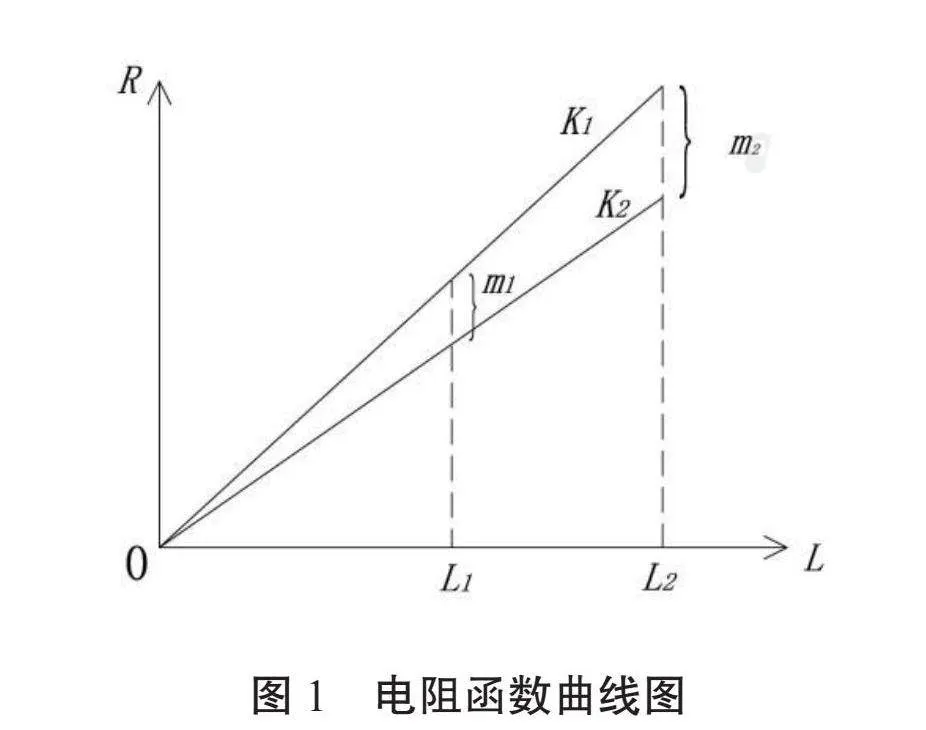

拉式傳感器電阻應變片由橫截面積較大的金屬材料制作而成,長細比較大。受力后長度變化率較小,即L2≈L。電阻公式可簡化為線性函數R=L×ρ/V,其中ρ/V為固定值(用K表示,K=ρ/V,表示傳感器特性值)(電阻函數曲線見圖1)。

校稱時要先標定零點(即上圖0點)。清除攪拌站計量斗秤內雜物,保持空稱狀態,進入監控系統中校秤操作畫面,觀察稱值顯示數值(不一定為零)應無變化,點擊并保持標零按鈕,稱顯示值為0并保持數秒。零點標定完成后,進行傳感器特性值K標定。

計量傳感的設計特性值為K,傳感器的量程為L2。當用一定重量的砝碼標定計量傳感器時的標定特性值為k1,二者存在偏差m1。傳感器滿量程偏差值為:m2=m1×(L2/L1)(傳感器特性值偏差見圖2)。

當m1偏差一定時,L1越大,m2越小,即校核時,如果挑選的砝碼重量遠小于傳感器的量程,計量偏差隨著實際稱重的增加而加大,所以標定的時候,砝碼質量越大越好。

確定好砝碼重量后,再進行定量調試操作。在秤體支撐面均勻堆積砝碼,觀察顯示數值應無明顯變化和波動,在校驗設備輸入預放置砝碼重量并確認。然后將砝碼按一定規律取下重放,觀察并記錄試驗數據,監控中顯示數據與砝碼實際放置重量偏差應在2 kg內,單砝碼重量偏差應小于1 kg[9]。將所有砝碼取下后,顯示數據為0。將所有砝碼全部重放后應為標定總量,如偏差很大或累計誤差較大,須重新進行校訂。

4 除塵布袋的防糊措施

一些瀝青混合料攪拌站短期使用后就出現除塵效果大幅降低的情況,主要表現在顆粒物排放超標[排放標準見《強制間歇式瀝青混合料攪拌設備》(JT/T 270—2019)]。排除骨料含水率太高或布袋破損等因素外,一個重要的原因就是除塵布袋的工作能力大幅降低。經過新舊布袋的對比(圖3與圖4),發現布袋表面黏附大量的油性顆粒[10],這些顆粒降低了布袋的除塵效率。

布袋主要用來過濾骨料加熱產生的混合氣體,為了提高布袋的除塵效率,除塵布袋的濾料表面十分粗糙,便于混合氣體中的顆粒吸附[11]。骨料加熱的介質為重油或柴油。上圖中油性顆粒中的黏附性物質只能來源于油料。

油料中的硫化物燃燒形成二氧化硫和骨料加熱形成的水蒸氣反應形成硫酸或亞硫酸氣體,當尾氣溫度過低,硫酸或亞硫酸氣體會在布袋表面結露,黏附在布袋表面,對尾氣中的顆粒形成吸附。同時市場上的重油很難達到國標180#重油的質量要求,無法充分燃燒的重油雜質也會隨著熱氣黏附到布袋上面[12]。

為了提高布袋的除塵效果,需要降低布袋對油性物質的吸附能力,在布袋吸附油性物質之前,提前在布袋的粗糙表面黏附一層礦粉。這樣硫酸及亞硫酸化合物和重油雜質只能吸附在礦粉上面,避免了和布袋的直接接觸。通過布袋頂部的壓縮空氣的反吹,油性顆粒會短時間內從布袋表面掉落,不會影響布袋的除塵效果。

啟動引風機和烘干滾筒,開度不超過1/3(太大不利于礦粉黏附)。將至少200 kg礦粉(越多越好)均勻撒在慢速轉動的斜皮帶上,礦粉通過皮帶輸送到烘干筒,由引風機將其吸附在除塵布袋上。此工作完成后,打開布袋除塵器的檢修口,對礦粉的黏附情況進行檢查,如黏附情況不理想,繼續上述步驟直到布袋的粗糙表面全部黏附礦粉。

5 結語

瀝青混合料攪拌站的調試是保證設備正常運行和混合料質量的關鍵,其中有機熱載體鍋爐屬于特種設備、導熱油管道為承壓管道,均具有一定的危險性;計量系統標定對混合料的質量影響較大;除塵布袋是環保控制的重要部件。這幾處調試一定要妥善進行。

參考文獻

[1]工業金屬管道工程施工質量驗收規范:GB 50184—2011[S].北京:中國計劃出版社, 2011.

[2]工業金屬管道工程施工規范:GB 50235—2010[S].北京:中國計劃出版社, 2011.

[3]詹葉玉生,姚立綱.有機熱載體鍋爐安全事故案例統計與分析[J].中國特種設備安全, 2017(2):45-56.

[4]有機熱載體:GB/T 17410—2023[S].北京:中國標準出版社, 2009.

[5]張玉琴.導熱油中水分對系統運行的危害及預防[J].鍋爐壓力容器安全技術, 1999(6):31.

[6]汪琦,俞紅嘯,張慧芬,等.導熱油爐開車調試和升溫操作[J].上海化工, 2015(12):13-16.

[7]董一真,許建國.一起因停電導致的有機熱載體鍋爐爆管事故分析[J].工業鍋爐, 2013(3):57-59.

[8]熊詩波,黃長藝.機械工程測試技術基礎(第3版)[M].北京:機械工業出版社, 2018.

[9]瀝青混合料和水泥混凝土攪拌設備計量系統檢定規程:JJG(交通)071—2006[S].北京:人民交通出版社, 2006.

[10]陳恩華.分析瀝青攪拌站布袋除塵器的常見問題及維護[J/OL].城市建設理論研究, 2014(24):2014-10-17.

[11]邱新標.袋式除塵器在瀝青混凝土攪拌設備上的應用[J].中國環保產業, 2010(1):30-33.

[12]施勇.水泥廠窯尾袋除塵器酸結露現象的分析和研究[J].水泥, 2018(12):46-48.