高原鐵路鋼結構智能加工廠的自動化技術應用與效果評估

[關鍵詞]自動化技術;鋼結構加工;技術應用

[中圖分類號]TH625 [文獻標志碼]A [文章編號]2095–6487(2024)11–0113–03

1項目概況

中鐵十二局集團高原鐵路2標1號鋼結構加工廠位于四川省康定市榆林街道某村,緊鄰318國道,距某高原隧道進口0.3 km,距某高原隧道1號橫洞約1.8 km,交通便利。該加工廠主要承擔某高原隧道進口、平導、1號橫洞和某高原隧道出口及平導施工所需約20 000 t 鋼構件的加工任務。加工廠車間占地面積4 620m2,車間跨度35 m,長度132 m,主體采用全封閉鋼架彩鋼結構,顏色為白墻灰瓦,頂部及周圍設有采光和通風設施,確保車間內部空間寬敞、光線充足和環境優良。工廠功能區域劃分科學,配備完善,實現了流水作業和集約生產,且運輸便利。車間內設有明確的工作區域、通道和分界線,配備有必要的安全和消防設施,確保操作安全和高效率生產。

2智能自動化加工設備

2.1數控光纖激光切割機

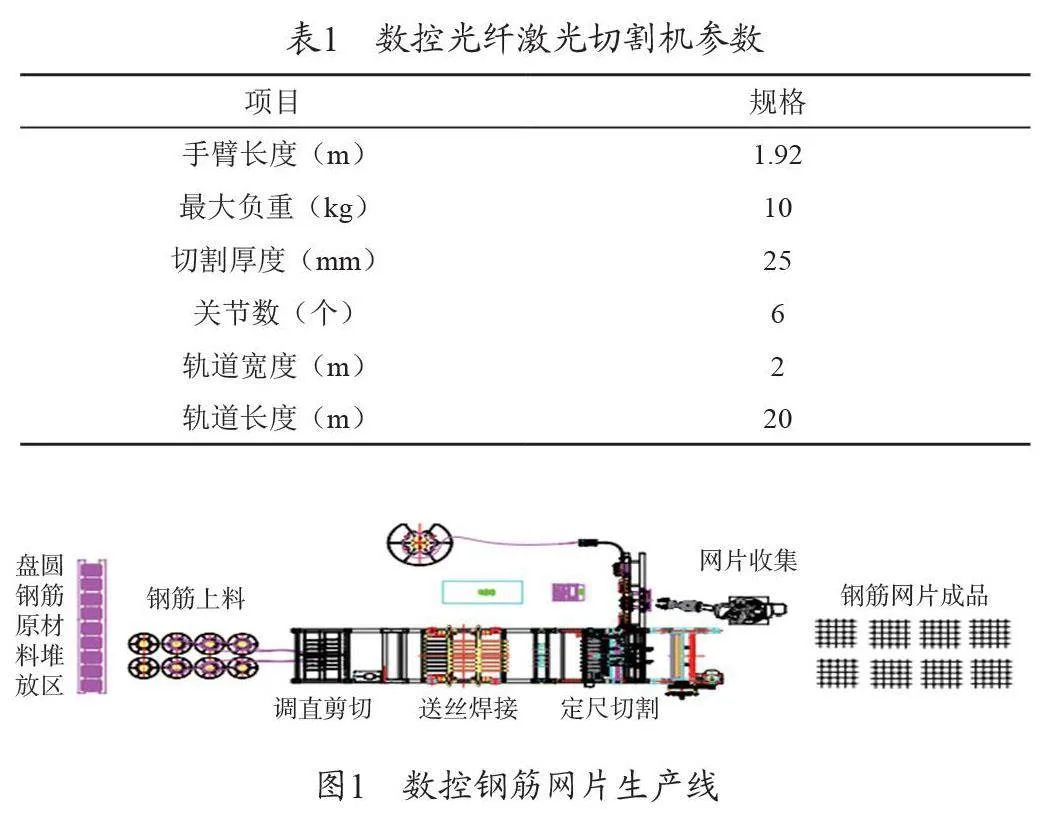

數控光纖激光切割機采用川崎RA010L 機器人,主要用于工字鋼的精確分段切割。機器人可自動定位工件具體位姿,還能通過高級圖像識別技術識別材料的細節。此外,其能接收CAD圖紙或數據庫中的參數,并將這些信息轉換成機器人的操作軌跡,從而實現高效和精確的切割作業。這種技術的應用大幅提高了切割的準確性和效率,減少了材料浪費,并優化了整個生產流程。該機器人的詳細技術參數和功能見表1,包括其操作負載以及兼容的材料尺寸等關鍵信息。

該切割機相比以往切割機(剪板機+ 沖孔機或等離子切割機)效率提升2 倍以上,切割精度大幅提升,切口光滑平整,有效減小了鋼板加工過程中的應力集中和變形,解決了以往其他切割機或加工工藝切口邊緣不整齊、無法加工小孔等問題。

2.2龍門雙機焊接機器人

龍門雙機焊接機器人是高端焊接設備,該設備集成了先進技術,包括自動編寫焊接程序、視覺識別定位技術、快速建模能力,以及根據預設的數據格式和接口參數自動計算和規劃焊接路徑。此外,該機器人還能自動完成焊接作業,并在焊接過程中自動調整偏差,確保焊接質量的高標準和一致性。這種機器人的應用顯著提高了焊接的效率和質量,能替代三四名專業焊工。其精確控制和高級功能可有效避免人工焊接問題,如漏焊、夾渣、焊縫不飽滿及氣泡的生成。焊接強度高,焊縫外形美觀,不僅確保了結構的穩固性,也大幅提升了生產速度。該機器人的應用不僅優化了生產流程,而且提高了產品的整體質量。

3智能自動化生產線

3.1數控鋼筋網片生產線

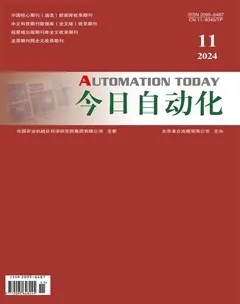

數控鋼筋網焊接生產線采用PLC 控制系統,是一款全自動化的鋼筋網焊接設備,能夠實現最寬1.5 m、直徑5~12 mm 的鋼筋網片的自動化和遠程焊接。該設備完整覆蓋了鋼筋網片加工的全部流程,包括鋼筋的自動上料、調直、切斷、送絲、焊接、剪切以及網片的收集,實現了從原材料到成品的全自動生產。焊接頻率高達60 次/min,不僅焊接速度快,而且成型的網片質量優異,焊點牢固且均勻,有效避免了開焊現象。此外,該設備在焊接過程中對角線精度極高,確保了網片的尺寸準確性。焊接時的火花生成極少,且噪聲低,大幅提升了操作環境的安全與舒適。這些特點使得該生產線不僅提高了生產效率,還保障了產品的高質量標準,適應了現代建筑行業對高精度和高質量鋼筋網片的需求。數控鋼筋網片生產線如圖1 所示,具體流程包括以下內容。

(1)鋼筋上料。將圓盤狀鋼筋接入數控鋼筋切斷機。

(2)拉直剪切。在設定鋼筋調直切斷機的參數后,機器將鋼筋調直并剪切至統一長度,隨后這些鋼筋通過傳送帶移入焊接區準備進一步加工。

(3)送絲與焊接。鋼筋排列整齊地進入焊接區,通過交叉放置的鋼筋進行連接。焊接設備采用直回路設計,不僅提高了焊接效率,還降低了能耗。焊接速度可達每分鐘60 根鋼筋。此外,采用了數控伺服系統確保焊接網格的精確對位,從而保證成品網片的質量和穩定性。

(4)定尺寸切割。搬運機器人利用傳感器監測鋼筋網片的端點位置,根據預設計算的切割點,精確切割鋼筋網片。這一步驟可根據生產需求切割直徑4~8 mm、寬度最大1 500 mm 的鋼筋網片。

3.2全自動小導管生產線

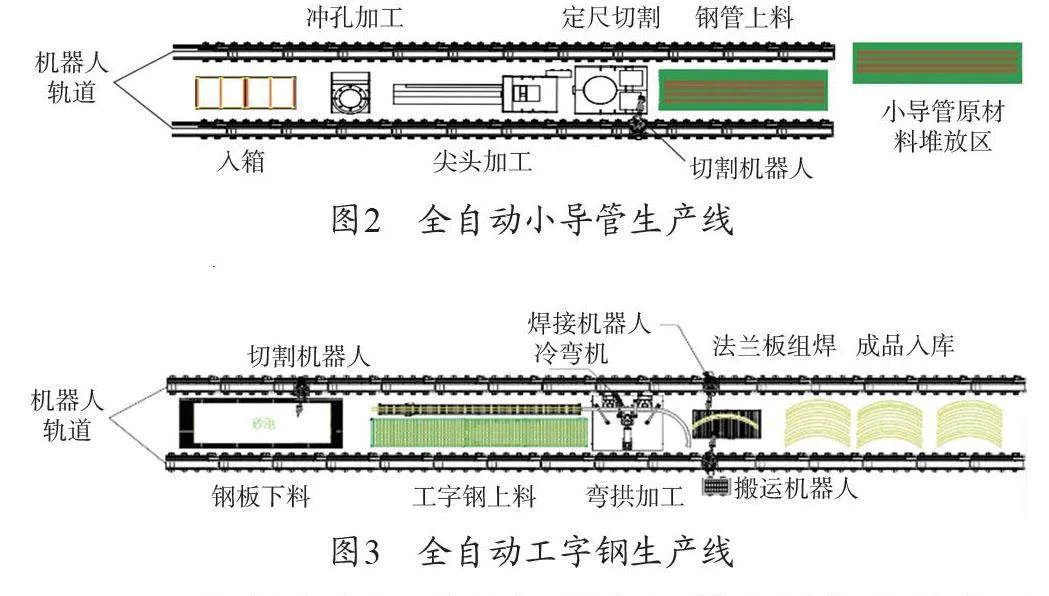

全自動小導管生產線專為直徑108mm及以下的管材設計,實現了管材的自動送料、鋸切、割孔及縮尖等一系列加工步驟。該生產線具備極高的孔徑和孔間距精度,誤差極小,確保每一次加工都符合嚴格的質量標準。尖頭加工過程中,特別關注表面處理,加工后的表面光滑無損傷,顯著縮短了成型時間,提高了生產效率。由此產出的成品外觀整潔,質量上乘,滿足了高標準的工業需求。

此外,該生產線自動化程度高,整個生產過程中僅需一兩人進行監控,大幅降低了對人工的依賴,有效減少了人力成本。這不僅解決了人工作業中常見的質量不穩定和安全風險問題,還提升了整體作業的安全性和可靠性。這種技術進步標志著在管材加工領域的一個重大突破,為行業帶來了前所未有的生產效率和安全保障。全自動小導管生產線如圖2 所示,具體流程包括以下內容。

(1)鋼管裝載。將所需加工的鋼管置于上料架,利用氣缸的伸縮功能逐一推出鋼管,隨后由搬運機器人精確抓取并轉運至切割工作區。

(2)精確切割。在切割區,搬運機器人利用傳感器對鋼管端點進行定位,計算出需要切斷的準確位置。根據這些預設數據,切割機器人執行切割操作。

(3)尖端形成。切割完畢的鋼管被搬運至尖頭加工設備。此設備自動根據預設程序啟動,精確加工鋼管尖端,并在完成后將鋼管送出。

(4)打孔作業。搬運機器人繼續操作,將鋼管送入沖孔機。在這一階段,沖孔機依照設定參數自動進行孔洞加工,并在結束后推出加工完畢的鋼管。

(5)成品打包。搬運機器人將處理完的小導管逐一放入成品箱中,同時自動記錄數量,確保每個成品箱中的導管數量精確無誤。

3.3全自動工字鋼生產線

全自動工字鋼生產線通過先進的自動化技術完全實現了整個生產流程的自動化操作,無需人工干預。該生產線擁有最高200個/h 的生產能力,極大提高了效率。利用可編程的PLC控制系統和精準的電子尺定位技術,確保了生產過程的準確性和重復性。此外,采用電阻對焊技術進行焊接,不僅焊接接頭光滑且牢固,而且確保了產品的成型質量,焊接后的工字鋼標準一致,無任何變形,展現了卓越的制造水準。全自動工字鋼生產線如圖3 所示,具體流程包括以下內容。

(1)鋼板切割。整張鋼板在機器人操作的等離子切割技術下,根據電腦排圖精準分割成多個法蘭安裝板。此過程自動定位起始點和鋼板位置,高效利用材料。切割命令由控制系統通過網絡發送,完成后,切割的鋼板由搬運機器人整齊堆放。

(2)工字鋼裝載。此環節涵蓋工字鋼上料架和上料輥道,及對裝焊接機器人。工字鋼在生產線上首先被放置在專門設計的上料架上,隨后通過上料輥道逐個輸送至焊接區域。這種輥道系統設計用來確保工字鋼能夠穩定且連續地移動,減少人工搬運,降低勞動強度和可能的操作錯誤。在輥道的末端,對裝焊接機器人自動接管工作,進行精準的焊接操作。這些機器人配備有先進的視覺和感應系統,能夠準確識別工字鋼的位置和角度,確保焊接的精確性和一致性。

(3)彎曲加工。數字控制彎拱機自動設定并監測彎曲程度,工字鋼通過輥道送入機器。控制系統設定彎曲參數,機器自動調整,超差時自動警報并等待人工確認。

(4)法蘭板焊接。1臺搬運機器人負責搬運法蘭板,另1 臺執行焊接任務,兩臺機器人協作完成工字鋼兩端的法蘭板焊接。

4信息化技術

4.1工業聯網

工廠內所有機械設備均接入網絡系統,與廠區的中心服務器相連,允許對機器的運行狀態(包括運轉、暫停及故障情況)進行實時觀察。工藝流程中的數據也通過這一網絡傳輸,確保信息的精確性和信賴度。

4.2管理數字化

在現代企業管理中,數字化已成為提升生產效率和質量控制的關鍵驅動力。通過將生產、品質與工藝相關的所有信息整合至數據庫中,管理者能夠實時更新并監控生產進度和質量指標,這種實時性的信息流通顯著提升了管理的響應速度和決策的準確性。具體來說,生產數據如當日產量、本月產量、材料用量、合格率等關鍵性指標都通過生產報表清晰呈現,使得管理層能夠即時獲取生產線的運作狀態,快速識別并解決生產過程中的問題。

5結束語

自動化技術的集成為鋼結構加工廠帶來了顯著的效益。通過文章研究,認為自動化技術對于提升高原鐵路鋼結構智能加工廠的競爭力,以及增強產品質量和生產效率具有重要意義。未來,隨著自動化技術的進一步發展和優化,其將在更廣泛的制造業領域得到應用,推動整個行業的持續進步與發展。