農用車自動配漆控制系統的優化設計

摘 要:傳統農用車配漆工藝存在諸多問題,如人工操作效率低、配比精度差、環境污染等,嚴重制約了生產效率和產品質量。針對上述問題,此研究提出了一種基于S7-1200 PLC的自動配漆控制系統。該系統通過智能給料、精準稱量、高效混合,實現配漆過程的自動化、智能化;同時,采用HMI組態軟件建立人機交互界面,實現對配漆過程的實時監控和參數調整;重點優化了系統在農用車配漆場景下的適應性,如針對農用車漆料黏度高、配比要求嚴格等特點,對稱量傳感器、混合攪拌裝置進行了優化設計。此外,系統還具備遠程監控功能,方便管理人員實時掌握生產狀況,提高生產管理效率。該系統的應用將顯著提升農用車配漆的自動化水平,改善產品質量,降低生產成本。

關鍵詞:農用車;自動配漆;控制系統

中圖分類號:S127 文獻標志碼:A 文章編號:1674-7909(2024)11-144-4

DOI:10.19345/j.cnki.1674-7909.2024.11.033

0 引言

隨著農用機械裝備現代化程度的不斷提高,對車輛外觀質量的要求也日益嚴苛。農用車涂裝作為提升產品價值的重要環節,其質量直接影響到車輛的外觀形象。然而,農用車涂料成分復雜、性能要求多樣,傳統的自動配漆控制系統在應對這些挑戰時往往存在配比精度不足、適應性差等問題[1]。

配料精度是影響農用車涂裝質量的關鍵因素。配料不準可能導致涂層不均勻、附著力下降、耐候性變差等問題,嚴重影響涂層的防護性能和車輛的使用壽命[2-3]。因此,優化農用車自動配漆控制系統,提高其計量精度和穩定性具有重要的現實意義。

此研究旨在通過深入分析農用車涂裝工藝的特點,探討現有的自動配漆控制系統在提高配料精度和適應性方面的優化設計方法。通過引入先進的傳感技術、智能算法和數據驅動的方法[4-5],旨在構建一種能夠適應多種農用車涂料配方,具有高精度、高穩定性和良好適應性的自動配漆控制系統。

1 系統控制要求及總體方案設計

此系統主要用于農用車涂料的自動配制。系統以S7-1200 PLC為核心控制器,通過HMI界面與操作人員交互。系統具備手動、自動和清洗等3種工作模式。在手動與清洗模下,此系統還可以實現手動注入原料、手動攪拌、手動稱量、手動裝漆等功能。在自動模式下,工作人員只需要按下啟動按鈕,系統將根據控制要求自動將A閥、B閥、C閥打開,然后開啟A供料泵、B供料泵、C供料泵;隨后,原料A、原料B、原料C流入反應釜容器內,通過稱量檢測儀檢測原料達到相應設置配方后,關閉A閥、B閥、C閥,停止A供料泵、B供料泵、C供料泵;通過變頻器控制電機進行周期性攪拌,攪拌完成后D供料閥將開啟,最后裝入成品桶;當稱量檢測儀檢測原料達到0時自動進行下一輪回。

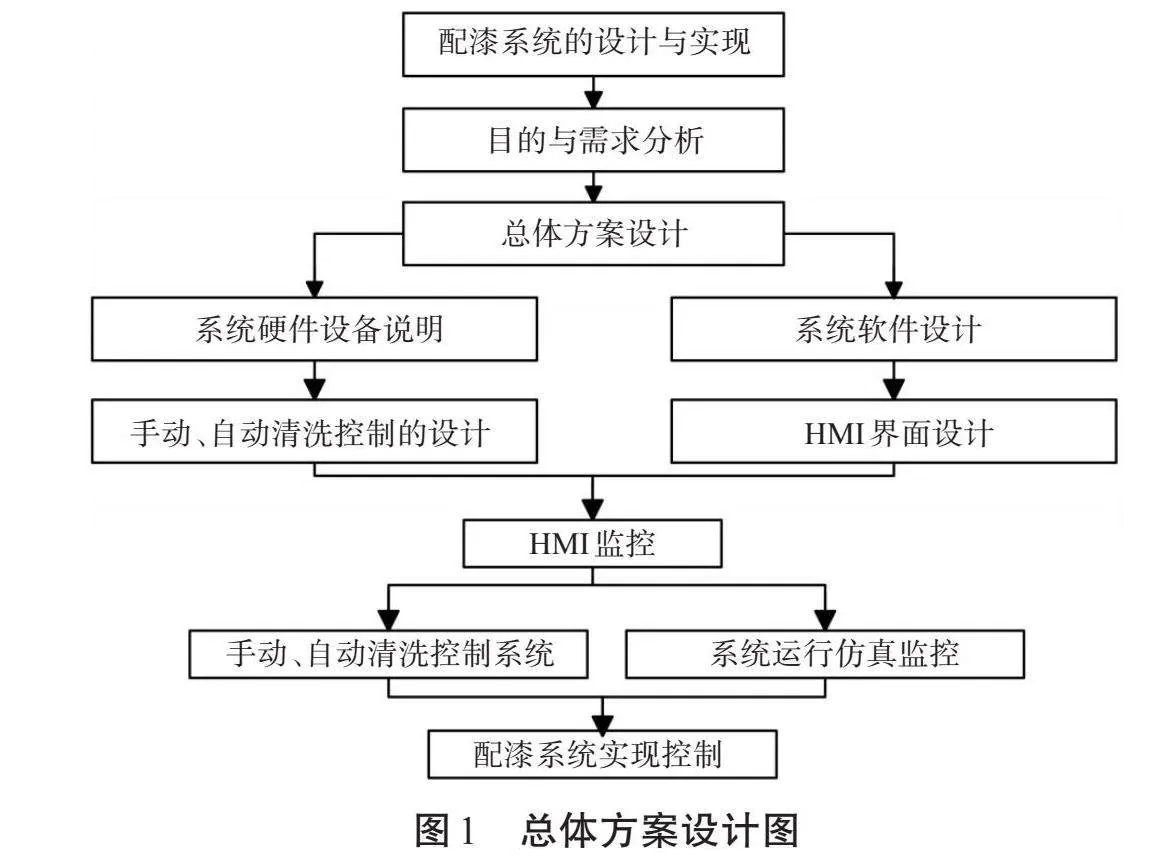

系統由配料攪拌裝置、G120變頻器、PLC控制器、HMI界面、傳感器等組成。PLC接收來自按鈕和傳感器的信號,控制A、B、C、D閥,A、B、C供料泵等執行部件。HMI界面提供直觀的操作界面,方便用戶設置參數、監控系統運行狀態。通過組態軟件,可以實時監控PLC的動作。總體方案設計如圖1所示。

2 系統硬件設計

2.1 攪拌裝置

2.1.1 小型反應釜和原料罐的介紹

配料攪拌裝置主要由透明亞克力制成的反應釜和原料儲罐組成。反應釜頂部設有稱量傳感器、攪拌電機和攪拌槳,用于物料的稱重、攪拌和反應,透明設計便于觀察反應過程。原料儲罐用于儲存A、B、C等3種原料,底部設有出料口連接至反應釜。所有管路均采用透明亞克力材質,并采用標準螺紋連接,確保密封性。通過手動截止閥控制物料的流動。整個裝置結構緊湊,操作簡便,可直觀觀察試驗過程。

2.1.2 儀表檢測系統

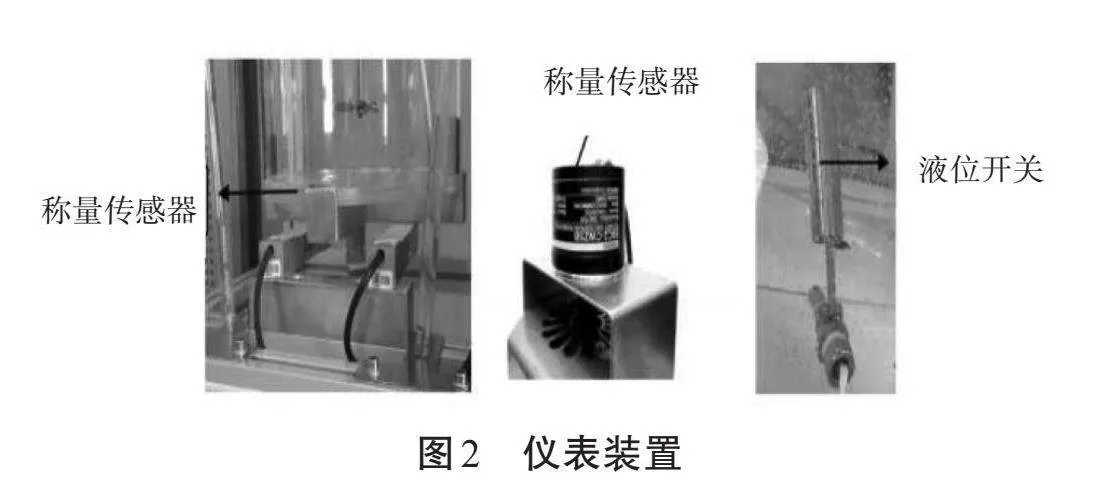

通過稱量傳感器檢測加料液體質量,將模擬量轉換成電信號;旋轉編碼器則可以反饋電機的轉動速度,進而控制攪拌速度;液位開關可以檢測水位是否到達限位,以上3種信號采集后輸出至PLC控制器,由控制器進行分析處理并使用,如圖2所示。

2.1.3 執行器系統

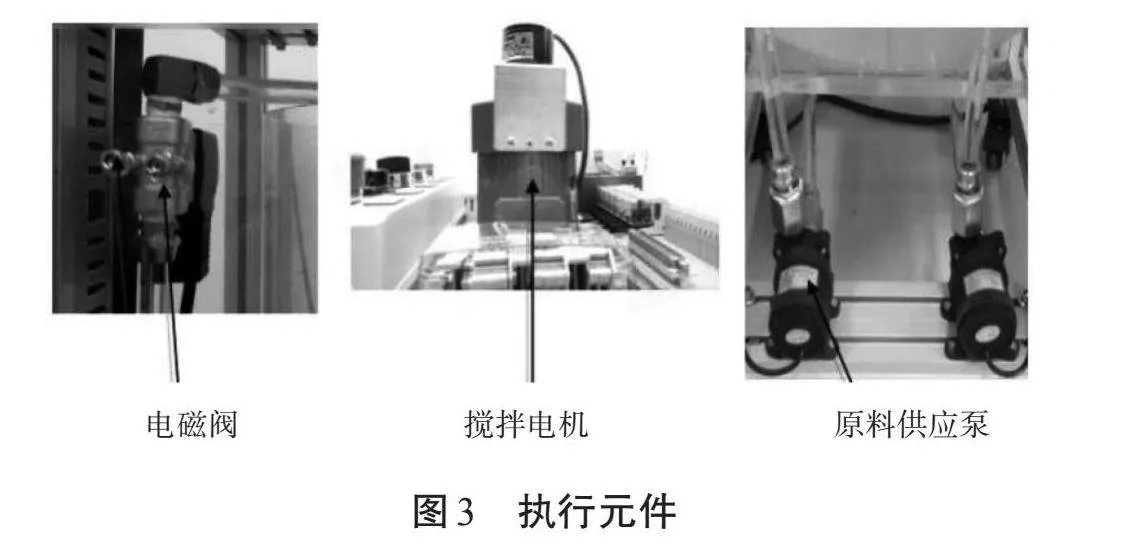

此系統的執行器包括攪拌電機、電磁閥及供料泵,如圖3所示。根據PLC控制器指令執行,控制3種原料配比、閥門通斷節點、電機的攪拌時間等工作任務。

2.1.4 按鈕盒模塊

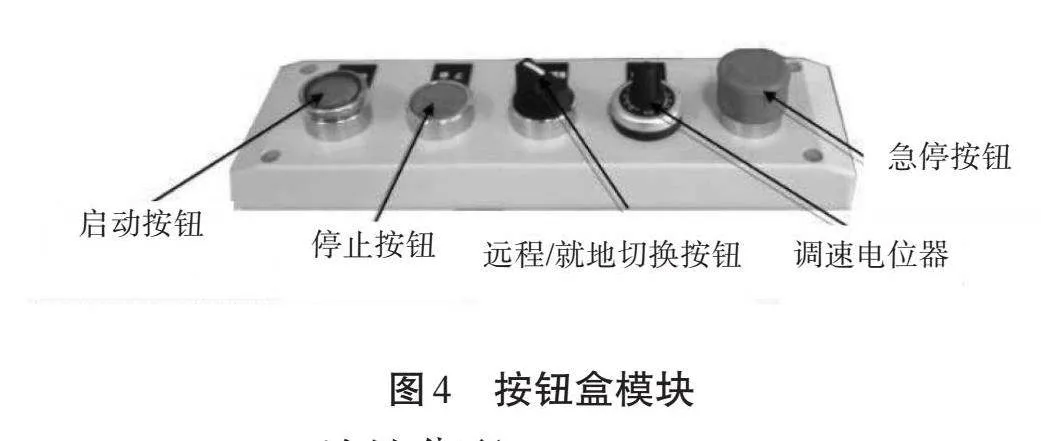

按鈕盒包括啟動按鈕、停止按鈕、遠程/就地切換按鈕、調速電位器、急停按鈕共5個開關,實物圖如圖4所示。

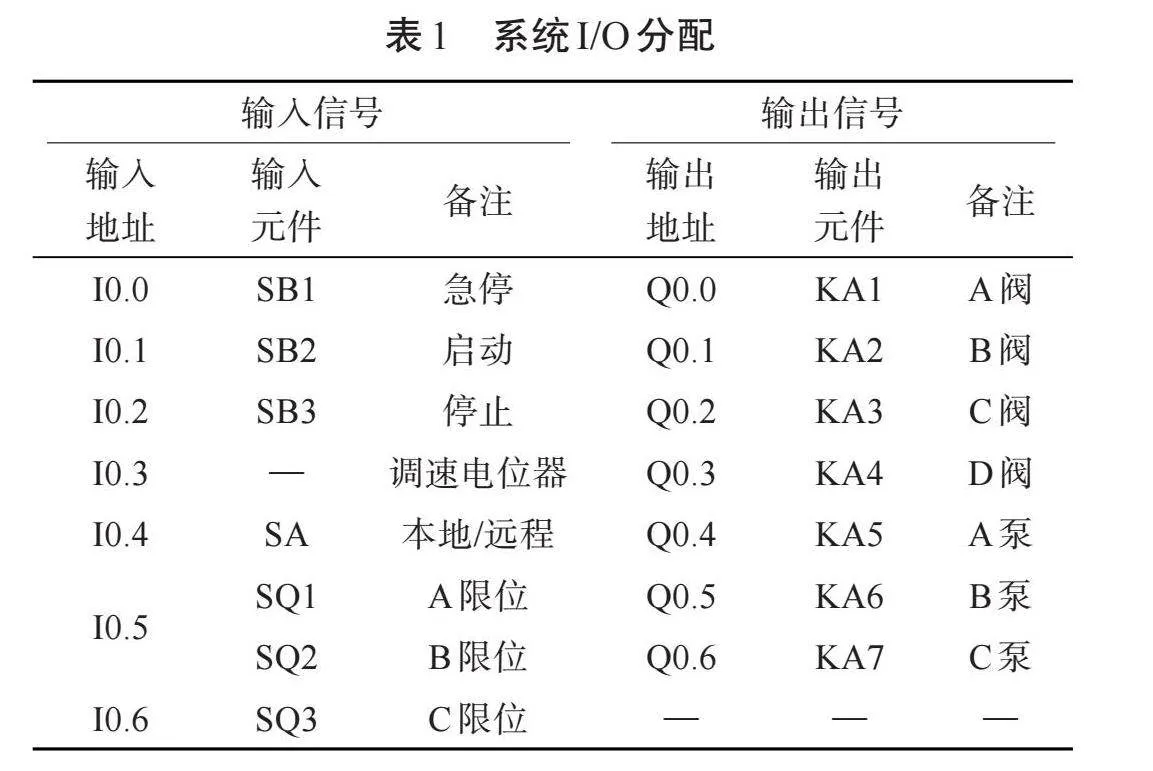

2.2 PLC地址分配

根據控制要求,系統的I/O地址分配,如表1所示。

3 系統軟件設計

3.1 PLC程序設計

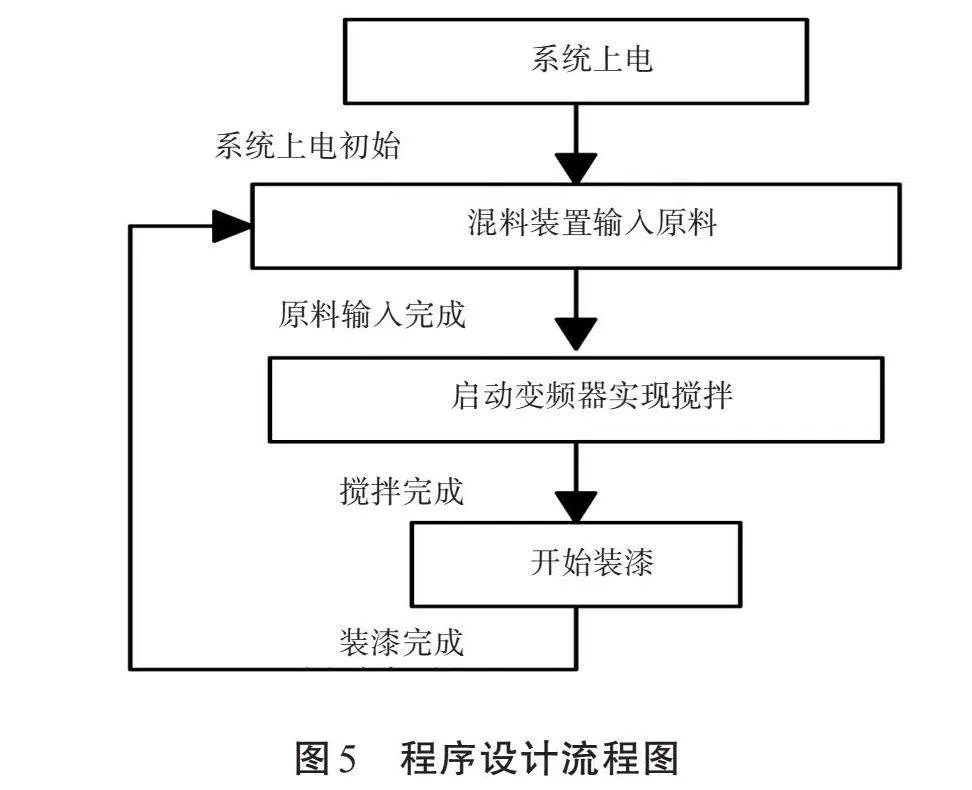

配漆自動攪拌系統工作流程:系統自動復位完成后,當稱量傳感器反饋質量為0時,A閥、B閥、C閥、A泵、B泵、C泵開啟,往小型反應釜中注入原料;等達到設定配方值時,停止注入原料,A閥、B閥、C閥、A泵、B泵、C泵關閉,此時啟動信號給變頻器開始攪拌;完成攪拌周期后,停止攪拌,打開供料D閥、啟動裝料D泵。流程如圖5所示。

3.2 手動模式功能設計

根據控制要求,手動模式運動子程序功能分別包括手動啟動A閥、B閥、C閥,手動修改原料配比,手動修改變頻器參數實現正反轉的攪拌功能。手動模式具體操作步驟如下。

系統復位:進入“觸摸屏手動模式”界面,在沒有自動復位之前按下啟動、停止按鈕,系統不會有任何動作。

A泵、B泵、C泵、A閥、B閥、C閥調試:進入“觸摸屏手動模式”界面,依次按下A泵、B泵、C泵、A閥、B閥、C閥按鈕之后,A泵、B泵、C泵A閥、B閥、C閥依次啟動,此時開始輸入原料。

A、B、C原料比例調試:進入“觸摸屏手動模式”界面;通過HMI輸入框對A、B、C原料輸入比例值,配出對應的漆。

攪拌電機調試:進入“觸摸屏手動模式”界面;按下正啟動按鈕輸入相應轉速之后,電機開始正轉;按下反啟動按鈕輸入相應轉速之后,電機開始反轉;按下停止按鈕之后,電機停止工作。

3.3 自動模式功能設計

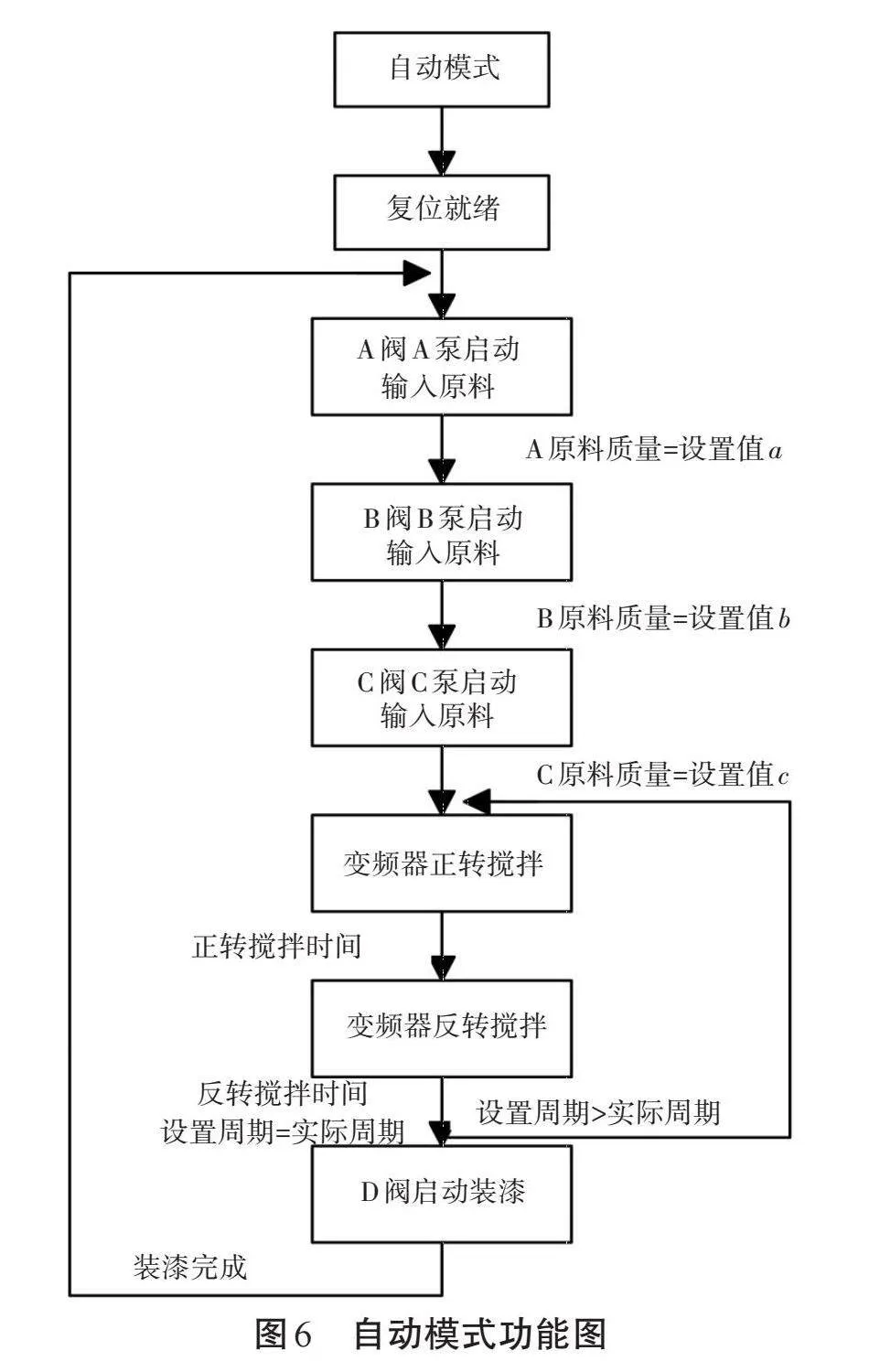

根據控制要求,自動模式功能如圖6所示。

進入“觸摸屏自動模式”界面,此時系統已經自動復位。自動控制系統操作步驟如下。

①A、B、C液體檢測器處于高液位時,稱量傳感器測量數據為0 kg,啟動按鈕接通。

②A、B、C液體檢測器處于高液位時,對應配方A閥啟動500 ms后,A泵啟動開始輸入原料A。

③A原料質量=A原料設置值時,經過500 ms延時,A閥關閉且B閥接通,開始輸入原料B。

④B原料質量=B原料設置值時,經過500 ms延時,B閥關閉且C閥接通,開始輸入原料C。

⑤C原料質量=C原料設置值時,經過500 ms延時,C閥關閉且電機正轉啟動。

⑥正轉攪拌時間到達后,開始反轉攪拌。

⑦500 ms后D閥開啟;原料總質量為0 kg后,D閥關閉;500 ms后循環執行步驟(2)—(7)。

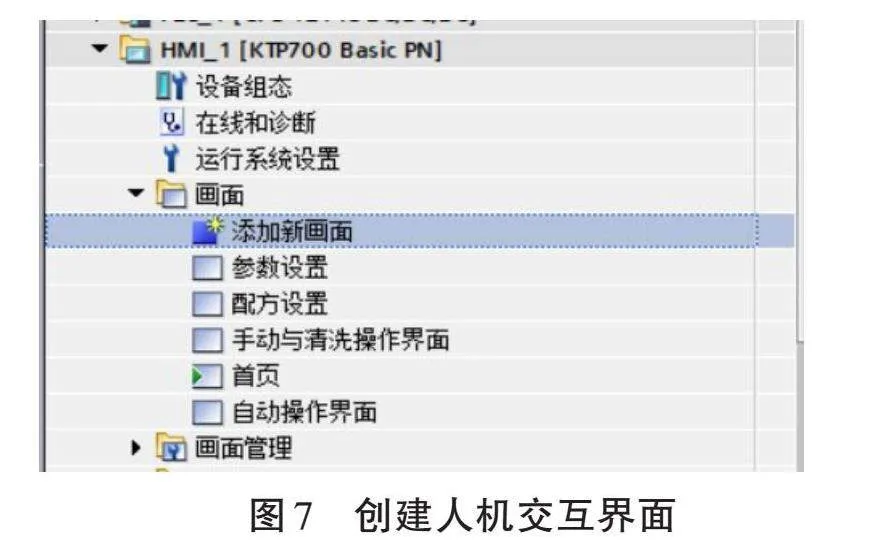

3.4 人機交互界面設計

人機交互采用TIA portal配套的HMI進行設計,創建過程包含添加新畫面、參數設置、配方設置、手動與清洗操作界面、自動操作界面,如圖7所示。

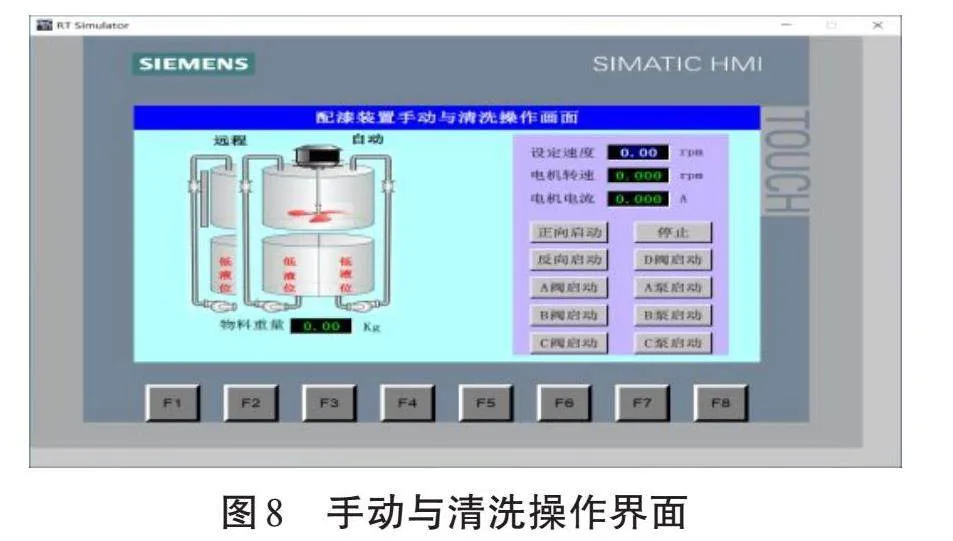

手動與清洗操作界面如圖8所示,只有手動模式啟動后,才可進行手動操作。同時,為了更方便地觀察實時監控仿真界面的動態,在實時監控仿真界面也有對應的手動按鈕,方便操作電機的旋轉方向和4個閥門3個泵的啟停。同時,還可以在該界面上設定轉速。此外,界面上可以顯示物料質量和電機轉速和電流大小的數據。

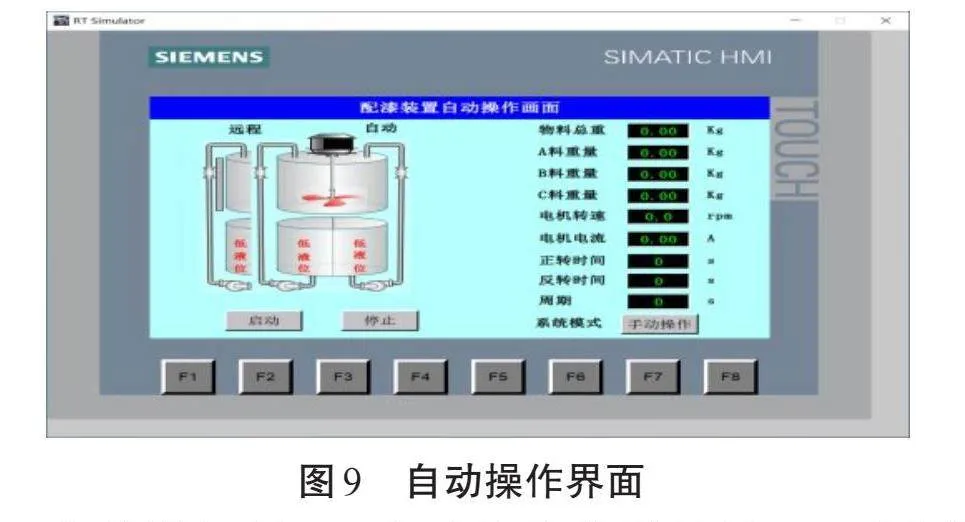

自動操作界面:當進入自動界面后,系統自動復位,按鈕啟動便開始自動完成原料輸入、攪拌、裝漆等工序,自動界面可以實現遠程監控功能,通過該界面可以切換至手動模式界面,如圖9所示。

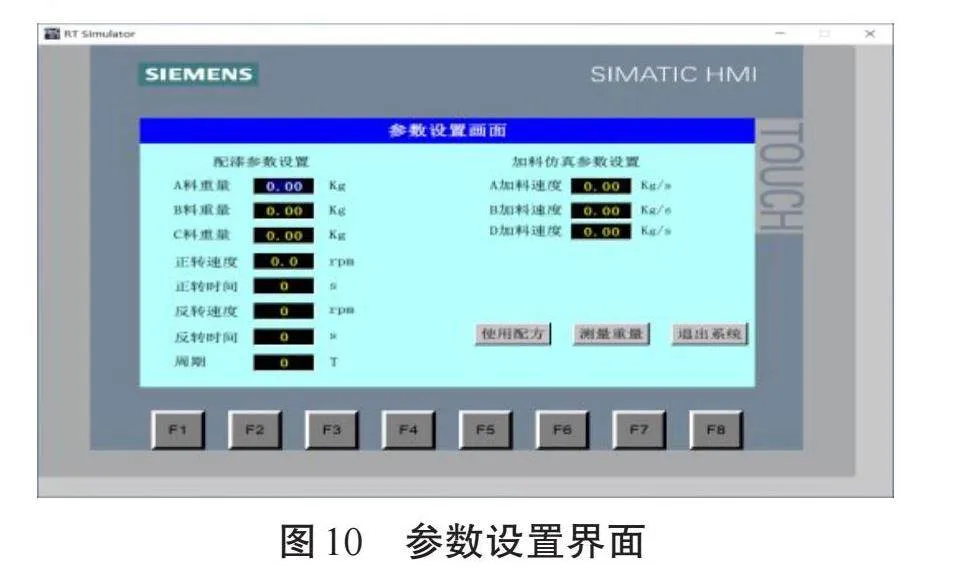

參數設置界面:當進入參數設置界面,可以根據參數比進行原料質量、電機旋轉速度和旋轉時間、加料速度及配料周期等參數的設置,還可以通過此界面切換到配方和重量測量界面,如圖10所示。

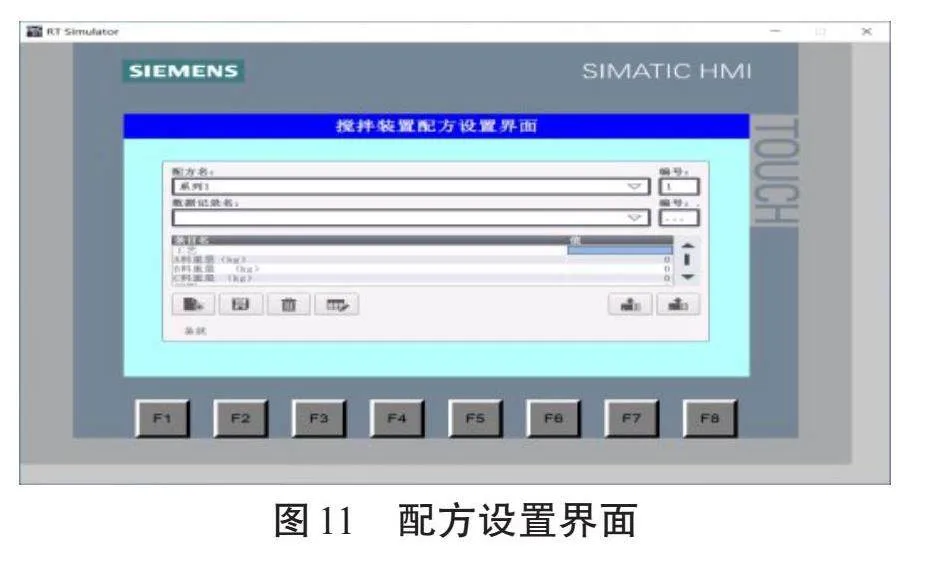

配方設置界面:當進入配方設置界面,可根據不同產品需求進行配方設置,可以為配方進行命名,方便下次調用,如圖11所示。

4 組態監控畫面的調試

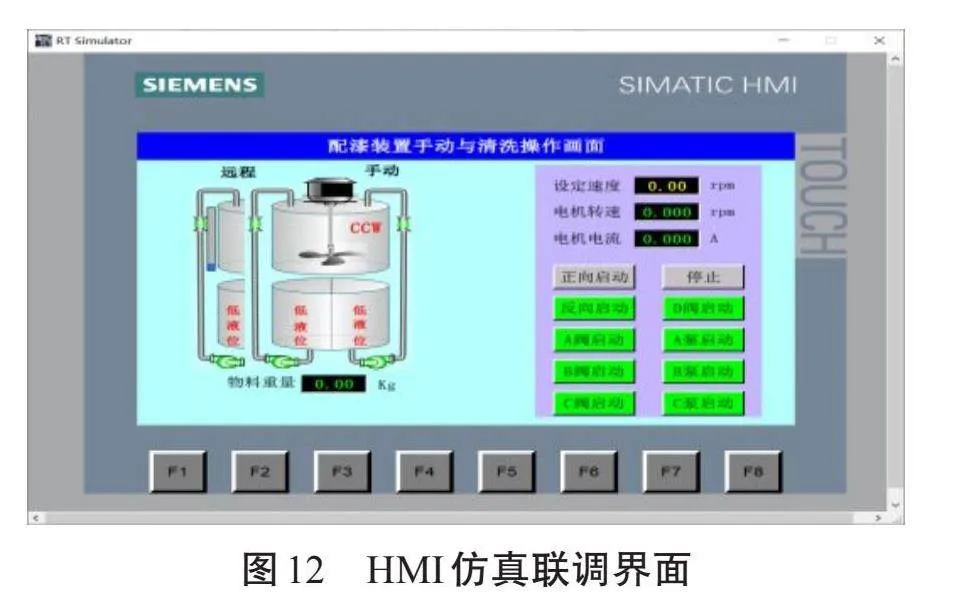

程序下載完畢調試完成確認無誤之后,打開設備與網絡進行組態通信之后可以進行HMI組態監控畫面的通信調試,在仿真界面中可以模擬出儲料罐的注入與排出,以及攪拌電機對產品的模擬工作,如圖12所示。

5 結束語

此研究提出了一種基于S7-1200 PLC的自動配漆控制系統解決方案。該系統通過精確的稱量控制、智能給料系統和HMI人機交互界面,實現了配料過程的自動化和智能化。與傳統人工配料相比,該系統顯著提高了配料精度、降低了勞動強度,并有效保證了產品質量的穩定性。同時,遠程監控功能的引入,實現了生產過程的實時監控和管理,為企業提供了更靈活、高效的生產管理方式。

參考文獻:

[1]毛喆,尹中秋,胡劍鋒,等.軍工裝備涂裝中對油漆的質量控制[J].現代涂料與涂裝,2023,26(2):48-50,54.

[2]楊靜.關于涂裝車間套色工藝流程的優化改進[J].現代涂料與涂裝,2024,27(8):63-65,69.

[3]宋志濤,于萬濤,龔春城.車身涂裝缺陷自動檢查技術裝備及應用[J].天津科技,2024,51(7):30-33.

[4]何寧發,劉稱意,張林飛.自動檢測技術在汽車涂裝表面質量檢測中的應用探討[J].大眾標準化,2024(11):167-169.

[5]王歡.基于PLC控制的標準氣體自動配氣裝置的研制[J].煤礦機械,2022,43(7):179-180.