井下工具產線的標準化設計與實現

摘要:本文從井下工具的生產工藝流程進行分析,介紹了井下工具的標準化產線的設計與實現過程,充分考慮了生產過程的兼容性、精密性、可靠性。技術上利用設備的可快速更換性及相似功能設備的共用性實現了不同規格產品的自動化生產。將視覺識別、精密抓取、精確定位等機器人技術與產線數據自動采集、分析、處理、可視化等數字技術有機融合起來,實現了產線標準化運行。同時,產線采用精確的扭力控制技術和水壓測試技術,提升了產品的質量,保證制造過程穩定、受控。

關鍵詞:井下工具,產線設計與實現,標準化產線

DOI編碼:10.3969/j.issn.1002-5944.2024.18.021

0引言

隨著現代科技的不斷發展,油氣開采行業的井下工具也得到了不斷的完善和提升,井下工具新技術的應用對于保證油氣開采過程的高效、穩定和安全有著重要的意義。為進一步滿足產能、管理和質量的要求,智能化生產模式優勢逐漸顯現,將從井下工具的生產工藝流程進行分析,按照不同產品的結構組成進行設計,技術上利用工裝夾緊的兼容性及可快速更換性、相似功能設備的共用性實現了不同規格井下工具產品的智能化、標準化生產。

1井下工具產線標準化概述

井下工具產線標準化旨在以自動化、信息化、網絡化、智能化賦能研發、生產、物流、管理全過程,通過人、機器、物料與產線管理系統的協作,對生產工藝、物料配送、質量控制、產品倉儲、數據管理、能耗和安全管理等進行標準化管理,達到提高生產效率、提升產品質量、降低運營成本的目的。產線的標準化過程重點解決以下問題。

(1)零部件組裝過程中,重點解決“噴砂器部件的小零件組裝兼容性和組裝精度高”的問題。采用專門設計研發制造的設備來組裝密封圈,通過自動化工裝切換可實現待產品的快速換型,采用伺服壓裝設備壓裝滑套、凡爾、中心管,通過程序控制壓裝精密度。產線可兼容不同產品型號,實現產品組裝的一致性。

(2)產品總裝配過程中,重點解決“產品涂油量、擰扣力矩的精確控制,壓力測試實時監控及精確控制”的問題。采用定量注油泵,可實現注油量的精確控制;采用軟毛刷實現涂抹均勻性;采用立式擰扣機兼容多種產品,配置高精度扭力傳感器,轉速高低檔自動切換,提升效率的同時確保產品扭矩的一致性;水壓測試設備配置高低壓柱塞泵及高精度壓力傳感器,保證測試精度;水箱配置多級過濾器,保證用水循環利用;液壓密封,確保測試的穩定性。

(3)數字化系統設計中,重點解決“生產過程中研發圖紙導人、智能排產、生產執行、在線品控”等問題。通過APS、MES、EAM、EWM、DSM等系統,實現產線實時生產數據采集、分析和監控,優化了工藝、減少了人員。

2井下工具產線的標準化設計

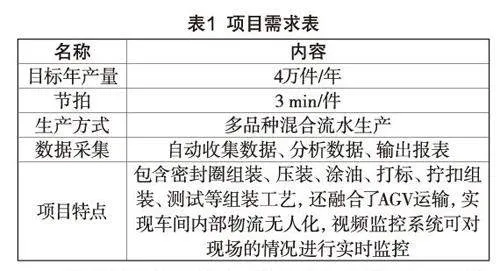

噴砂器和封隔器是產線主要產品,項目需求見表1。

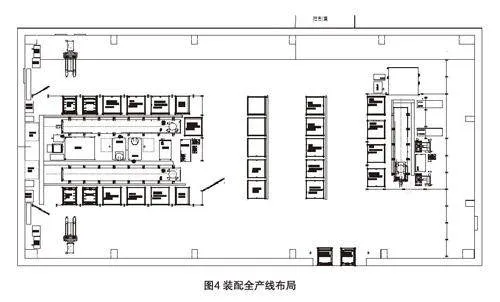

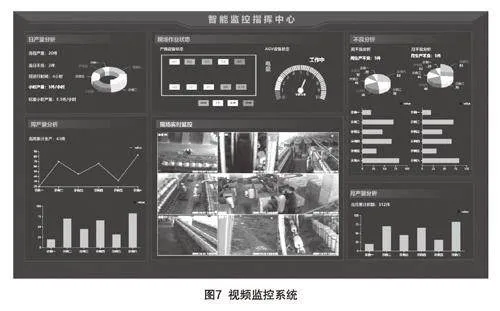

井下工具自動化生產線需求在“橙色云工業產品協同研發平臺”發布后,平臺對需求進行AI智能拆分和匹配,通過平臺分析,快速拆分出了密封圈組裝機、人工輔助卡簧組裝設備、滑套自動壓裝機、自動涂油機、凡爾自動化壓裝機、自動涂油脂機、氣動打標機、擰扣機、水壓測試機、行走機器人、ACV、復合抓手、定位料框等13個工位及信息采集系統、監控系統和電氣控制系統等子需求,同時,利用橙色云平臺匯聚的33萬+工程師、1萬+工程師團隊,迅速完成智能需求匹配,為每個子需求匹配了專業的工程師團隊,出具設計方案、設備選型、加工、裝配、系統開發、現場安裝調試等流程的方案設計。項目方案設計部分內容如圖1-4。

3井下工具標準化產線的實現

井下工具自動化裝置主要由自動裝配生產線、空壓系統、物料轉運系統和控制系統組成。

(1)自動裝配生產線包括封隔器和噴砂器自動裝配線、噴砂器分總成裝配線兩條自動裝配線,主要功能是對井下工具封隔器和噴砂器進行裝配,主要由叉車AGV上料系統、料框及料框定位機構、搬運機器人、機器人地軌、機器人抓手、涂油脂機、氣動打標機、液壓擰扣機、水壓測試機、密封圈組裝機、輔助工作臺、壓裝機、涂油機組成。

(2)空壓系統主要由雙螺桿式空氣壓縮機、冷干機、除油過濾器及儲氣罐組成,設備單獨放置,并通過管線引到車間現場設備上。

(3)物料轉運系統主要包括封隔器、噴砂器裝配線物流系統、噴砂器分總成線物流系統,通過料框、料框定位機構、叉車AGV、調度系統等軟硬件,實現井下工具在工序轉運中的物料轉運自動化。

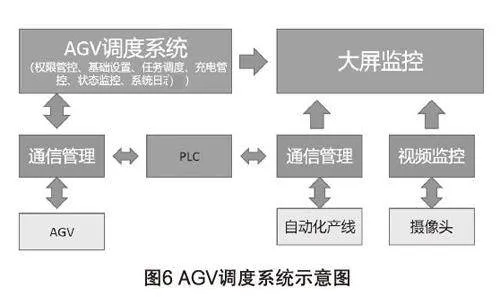

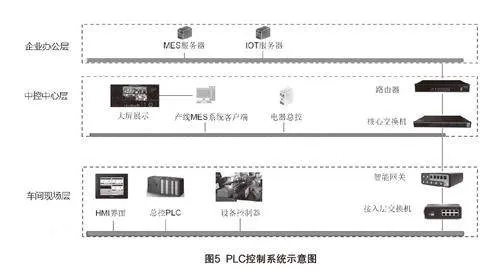

(4)控制系統主要分為PLC控制系統、上位機系統、AGV調度系統、視頻監控系統。

①PLC控制系統:采用遠程控制室中的計算機與現場PLC控制,以實現自動操作和遠程監控。遠程控制室主要分為操作控制臺和視頻監控控制臺兩部分。操作控制臺主要控制井下工具裝配、試壓和拆卸等工作流程,視頻監控控制臺主要控制現場的視頻監控裝置。PLC支持工業以太網和標準的企業內網的通訊,具備自動和手動兩種生產模式。PLC控制系統示意圖如圖5所示。

②上位機系統主要控制下井工具裝配、試壓等工作流程,畫面包含功能:

A.產線運行狀態顯示功能:包含線體上電機、機器人、專機設備等運行、待機、報警等狀態;

B.系統各環節參數管理功能:能對速度、壓力、位置等參數進行設置;

C.配方存儲功能:將常用生產型號配方存儲,每次換型在上位機系統中選擇即可;

D.報表存儲及輸出功能:可根據生產需求,進行班次、批次或者日期等的報表存儲功能,存儲內容包含日期、操作人員、生產編號、設備狀態等內容。輸出功能包括相關數據采集、處理,曲線、圖形、報告自動生成、實時顯示等;

E.數據庫存儲功能:數據庫數據存儲時間不小于3個月,可以根據現場需求內容進行添加(但限于現場設備能夠提供的數據),以便于后續產品質量追蹤。

③ACV調度系統主要功能有權限管控、基礎設置、任務調度、充電管控、狀態監控、系統日志等,示意圖如圖6所示。

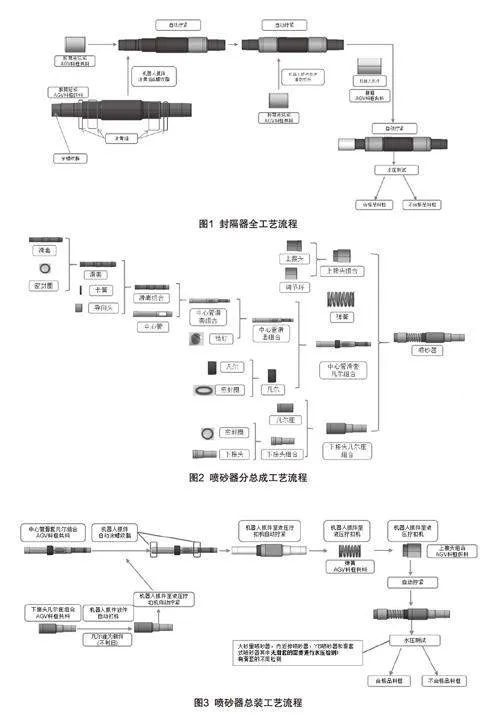

④視頻監控系統:監控系統主要由前端監視設備(9臺攝像機)、傳輸設備、后端存儲、控制及顯示設備(9臺LCD拼接屏)這五大部分組成。前端監控設備攝像機,采用先進的電荷耦合器件CCD圖像傳感技術。具有自動光圈接口、自動白平衡、電子快門、照度要求、逆光補償、標準清晰度或高解象力等適合多種場合使用的攝像機。終端監控設備順序式視頻音頻切換器,可以對來自2路至12路的攝像機圖像和相應的音頻信號按照順序進行切換,其時序切換圖像信號分別在監視器上自動順序顯示,切換時間可調整。亦可手動切換選擇或旁路隔離某一路指定攝像機圖像顯示。針對該項目,把監控設備安裝在專用監控室,同時在監控屏幕和人機交互界面顯示噴砂器和封隔器的裝配數量及目標完成情況等信息。同時也可以把監控視頻投放到會議室的拼接屏上,如圖7所示。

4結語

通過對井下工具產品的自動化產線建設,實現了多品種小批量訂單環境下的全自動化生產及全自動物流運輸,開創了自動化設備應用的新場景,為工廠自動化建設的開展提供的參考依據。同時,在石油裝備市場日益成熟,客戶需求不斷提高的環境下,持續深入研究自動化生產模式,提高產品質量,縮短訂單交付周期,持續提升生產效率;運用精益生產模式保證制造過程穩定、受控,產品質量精益求精,企業能持續提高運營效率。

作者簡介

趙迎芳,通信作者,本科,高級工程師,主要從事工業互聯網平臺建設、工業設計協同創新、智能制造數字化轉型等領域的研究工作。

郭輝,在職工學博士,工程師,主要從事制造業生產線自動化、標準化、智能化改造實施和制造業領域的數字化轉型研究工作。

(責任編輯:袁文靜)