高性能混凝土的研究現狀應用及發展趨勢

摘要:文章闡述了各種學派對高性能混凝土的定義,通過“雙摻法”來配制高性能混凝土:研究了當前高性能混凝土的礦物超細摻料和高性能外加劑。同時介紹了高性能混凝土在具體工程中的應用,展望了超高性能混凝土、綠色高性能混凝土等將是高性能混凝土的發展趨勢。

關鍵詞:混凝土;高性能混凝土;礦物細摻料;高性能外加劑;超高性能混凝土;綠色高性能混凝土

混凝土是當今社會最大宗的建筑工程材料,因此混凝土技術的發展也密切關系到現代建筑業的發展。評價混凝土的性能主要包括兩方面的內容,首先是新拌混凝土的工作性能;其次是硬化混凝土的使用性能。高性能混凝土就應該滿足這兩方面的性能。

高性能混凝土(High performanceconcrete),據蔣家奮考證是在1986年由挪威學者首先提出研究的,這是因為挪威盛產硅灰,摻硅灰大大提高了混凝土的強度、抗滲性、抗氯離子擴散性,從而提高了其耐久性(但也增大了開裂風險)。繼而西方發達國家相繼投入大量財力、人力致力于高性能混凝土的研究和開發。這意味著混凝土學者意識到強度不是表征混凝土性能的唯一重要指標,而耐久性則是更重要的性能。我國從20世紀90年代初也很快引進了高性能混凝土這個概念,掀起了研究熱潮,有關高性能混凝土的論文數不勝數,至今方興未艾。然而高性能混凝土至今沒有得到公認的定義。1990年5月在馬里蘭州,由美國NIST(NationalInstitute of Smndands and Technology)和ACI(American ConqjRhhrTSJ5F3tHitCInLzA==crete Institute)主辦的討論會上,高性能混凝土(HPC)被定義為具有所要求的性能和勻質性的混凝土。這些性能包括:易于澆筑、搗實而不離析;卓越的、能長期保持的力學性能;早期強度高、韌性高和體積穩定性好;在惡劣的使用條件下壽命長。

高性能混凝土一般采用“雙摻法”來達到混凝土的高性能,雙摻法就是在混凝土中摻入新型高效減水劑和超細礦物摻料。高效減水劑能降低混凝土的水灰比、增大坍落度和控制坍落度損失,即賦予混凝土高的密實度和優異的施工性能;超細礦物摻料填充膠凝材料的空隙,參與膠凝材料的水化反應,提高混凝土的密實度,改善混凝土的界面結構,提高混凝土的耐久性與強度。可以說,20世紀70年代高效減水劑的發明與應用,使混凝土技術進入高強度與高流態的新領域;20世紀90年代的粉體工程,使混凝土進入了高性能時代。

一、定義和方法

對HPC的定義如下:

美國戰略公路研究項目(SHRP)定義:水灰比w/c≤0.35;300次凍融循環,相對動彈模≥80%;澆注后4h內強度達到21MPa;24h時強度≥34MPa;28d時強度≥67MPa。

ACI定義:易于澆注搗實但不影響強度;長期力學性能好;早期強度高;韌性好;體積穩定性好;在惡劣環境中長期強度好。

日本學者罔村的定義:免振、自密實’混凝土就是高性能混凝土。強度一般為40-45MPa,混凝土材料中除了水泥外,還有礦渣粉、粉煤灰及膨脹劑。

我國吳中偉院士認為:一種新型高技術混凝土,它應該以耐久性作為設計的主要指標。針對不同用途要求,高性能混凝土對下列性能有重點地予以保證:耐久性、工作性、適用性、強度、體積穩定性、經濟性等。為此,高性能混凝土在配置上的特點是低水膠比,選用優質原材料,并除水泥、水、集料外,心須摻加足夠的礦物細摻料和高效外加劑。

二、高性能混凝土的研究

(一)礦物細摻料的研究

高性能混凝土中的活性礦物細摻料是必要的成分之一,它可以降低溫升,改善工作性,增進后期強度,并且可以改善混凝土內部結構,提高混凝土的耐久性和抗侵蝕作用能力。尤其是礦物細摻料對堿一骨料反應能夠起到抑制作用,這一點引起了人們的重視。

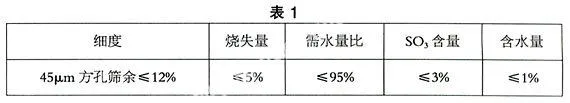

1、粉煤灰。粉煤灰是火力發電廠排放出來的煙道灰,主要化學成份是SiO、AlO以及少量FeO、CaO、MgO等。以直徑在幾個微米的玻璃微珠體及少量莫來石、石英等結晶物質組成。我國將粉煤灰分為I、Ⅱ級;I級質量標準如表1:粉煤灰在混凝土中的作用可歸結為化學和物理作用兩個方面。化學作用指的是粉煤灰的火山灰效應,它可以使對混凝土不利的ca(OH):轉化為有利的C-S-H組分。這種潛在的活性效應是隨齡期的增長才會明顯地表現出來。而粉煤灰的物理作用是指粉煤灰的微集料效應與形態效應,它可以改善集料的級配、流動性,又可以增加混凝土的密實性。

2、硅粉。硅粉是利用高純石英冶煉硅和硅鐵合金時,從煙道收集的形狀為球狀玻璃體的超細粉末。其具有極微細的粒徑,平均粒徑小于0.1um。品質好的硅粉SiO含量在90%以上,其中活性SiO達40%以上,活性很高。硅粉對混凝土的增強作用十分明顯,當硅粉摻量為膠凝材料的10%時,混凝土的抗壓強度可以提高25%以上。但隨著硅粉摻量的增加,需水量也增加,混凝土粘度也增加,硅粉的摻入還會加大混凝土的收縮,因此硅粉的摻量一般不宜過多。

3、磨細礦渣。礦渣是高爐煉鐵時產生的廢渣,經粉磨后即可以得到磨細礦渣;如果礦渣磨細到比表面積4000cm2/g以上,則其活性大大加強。將磨細礦渣直接摻入混凝土中做摻合料時,可以大大改善混凝土的多項性能。

4、超細活性摻合料在混凝土中的作用。(1)改善混凝土的工作性能。由于超細摻合料的微觀填充效應,使膠凝材料具有更好的級配。同時還能減低標準稠度下的用水量,在保持相同用水量情況下又可增加流動度,因此改善了和易性。填充作用的另一好處是增加了粘聚性,防止了沁水、離析,改善了可泵性。(2)降低水化熱,防止溫升裂縫。眾所周知,水泥水化時要釋放出大量的水化熱。因為礦物細摻料的摻入,代替了部分水泥,從而降低了水泥的含量;并且摻合料加入后由于它本身不能直接水化,只有在水泥水化的堿性條件下二次水化,因此它能延緩水化放熱。(3)提高長期強度。硅粉對強度的貢獻最大,礦渣則對混凝土的長期強度的發展十分有利。(4)提高混凝土的耐久性。超細摻合料的摻入,通過改善級配,填充作用使混凝土增加了結構密實性。對初期水化反應的緩沖作用也使水化物生長更充分,結構更加緊密,可以減少一些結構缺陷。水化早期放熱的減少,可以避免混凝土溫升裂縫造成的缺陷。(5)抑制堿一骨料反應。超細活性摻合料摻入水泥中,它可以像稀釋劑一樣降低總膠結材料的含堿量,可以有效地抑制堿一骨料反應。而沸石由于它的特殊結構,可以通過吸附和離子交換作用而吸納一定數量的K+、Na+離子,從而防止堿骨料反應。

(二)高性能外加劑的研究。

從高性能混凝土所具有的各種優良特性,可以得出所摻用的外加劑必須具備滿足這些條件的性能。首先要克服由于拌合物中超細摻合料多,水膠比低,而使拌合物粘性增大。為保證混凝土具有良好的工作性能,必須保證混凝土有良好的流動性,一般為保證混凝土的可泵性,混凝土的坍落度應保持在不低于20cm以下。減水劑必須有較高的減水率,應達到20%以上。還必須要求坍落度的經時損失要小。在2h內不超過10%,即2-3cm。目前國內主要使用高效減水劑、緩凝劑和引氣劑等組合而成的復合減水劑。高效減水劑有萘系高效減水劑、三聚氰胺、對氨基苯磺酸等。緩凝劑有烴基羧酸鹽、糖類化合物以及木質磺酸鹽等。萘系減水劑減水率15%左右。高濃型減水率可達20%以上,含堿量低,對水泥適應性較好,但目前普通型較多,高濃型產量較少,這種減水劑仍然是國內使用量最大的減水劑。三聚氰胺減水劑,其減水率高,坍落度損失較耐高溫性能好,價格略高一些,但仍有一定的市場。對氨基苯磺酸鹽減水劑是近幾年來才開始生產的高效減水劑由于其減水率高、摻量小、坍落度損失又小,逐漸被工程采用。尤其是用來與萘系及三聚氰胺系復配,往往能得到摻量小(0.5%-1%),減水率高(30%以上),坍落度損失小(2h約2-3cm),又不離析,沁水的高性能減水劑。木質磺酸鈣與木質磺鈉也時常用于配制高性能外加劑。它具有一定的緩凝與引氣性。正好滿足泵送性能的要求。緩凝劑與緩凝減水劑、引氣劑及引氣減水劑也常常用來復配高性能混凝土用外加劑。但我國目前生產及使用引氣劑的水平都不高。發達國家中引氣劑的使用非常普遍,他們認為如果沒有耐久性,強度再高的混凝土也不可取。引氣劑的使用即使后期強度略有降低,比之于耐久性的增加也是合算的。混凝土的強度可以用降低水膠比來提高,而耐久性則必須要混凝土保持適當的含氣量才能達到。對高性能混凝土的強度發展。目前更注重于混凝土的長期強度的發展,而不是早期強度的發展。這是因為早期水泥水化速度很快,混凝土內外溫差大,容易產生裂縫。因此德國目前對強度的發展由過去12h內不得低于12MPa,改成了現在12h內不得高于12MPa。這樣就可以很好地防止微裂縫的產生。對高性能混凝土必須注意早期強度發展中的裂縫問題。目前除冬季施工為保證正常水化而加早強劑以外,已不再追求早期強度的提高,相反由于要保持新拌混凝土的工作性能,外加劑標準中已增加了緩凝高效減水劑這個品種。在發達國家一些性能更好的減水劑已投入使用,如丙烯酸接枝共聚物、馬來酸和丙烯酸共聚物等。它們都具有摻量小、減水率高(30%以上)、坍落度損失小的特點。另外聚羧酸系高性能減水劑是配制免振搗自密實高性能混凝土和高強超高強高性能混凝土的首選外加劑,混凝土配合比設計參數變化較大,性能得到顯著改善。目前我國尚在研發試制過程中。

三、高性能混凝土在工程中的應用

高性能混凝土在一些工程中得到運用,美國芝加哥的311南一沃克大廈,高295m共71層,使用的高性能混凝土強度達到C95。西雅圖的雙聯大廈,高231m,共62層,使用的高性能混凝土最高強度達到C130。日本建成的世界上最長的懸索橋——明石跨海大橋,它的三跨總長度為3910m,在兩個錨墩中共使用了40萬m3水下澆筑的高性能自密實混凝土,使用壽命為100年。連接英國和法國的英吉利海底隧道中使用的高性能混凝土,據相關報道其耐久性要求達到200年。馬來西亞建造的目前世界最高建筑——石油大廈,450m高的雙塔大廈,使用了高性能混凝土,其標號達到C80。高性能混凝土的使用在國內起步較晚,但在最近幾年高性能混凝土的研究與應用開始日益增多。北京城建集團混凝土公司在靜安中心大廈使用了高性能混凝土其標號達到C80;上海已有C80礦渣微粉高性能混凝土用于高層試點工程。

四、高性能混凝土的發展趨勢

超高性能混凝土UHPC(Ulna highperformance concrete),其強度≥150MPa并且有著比其他混凝土更優異的性能,大大減少了硬化混凝土中的微裂縫、毛細氣孔,改善了混凝土的微觀結構。現在通過下面的一些方法來配制UHPC。通過取消混凝土中的粗骨料來提高混凝土的均勻性;硬化混凝土中的粗骨料和水泥石之間的過渡區往往是混凝土中的微裂縫的根源,這是因為二者不同的力學性能和物理性能;所以建議在UHPC中最大的粗骨料直徑應≤600um。為提高水泥石的性能,摻入火山活性的摻合物,如石英砂(Silica fume);火山活性摻和物能與混凝土中的Ca(OH):發生反應,從而填充未水化的水泥、水泥水化物之間的空隙;在UHPC中,一般石英砂約為膠凝材料的25%-30%。減少水灰比。進行預熱處理;加拿大嘗試在舍布洛克的一座步行橋上采用了UHPC;其抗壓強度達到了200MPa;其斷裂性能和抗彎強度接近于金屬鋁,但比鋁成本低。

綠色混凝土是已故專家吳中偉先生提出的。它是大量采用工業廢渣細摻料,水泥用量降低30%-50%的低水泥用量生態混凝土,新型的高性能外加劑使超細礦物摻合料的用量大大增加,實現了大摻量粉煤灰、大摻量礦渣等免振搗自密實綠色高性能混凝土。與普通混凝土相比,大大節約了能源、減少了污染,且具有更好的穩定性、耐久性。

鋼纖維混凝土、聚合物混凝土、橡膠摻和物混凝土等都顯著的改善了混凝土材料的性能,在試驗研究和工程應用領域正在不斷探索和試