淺談基于PLC的普通車床數控改造

戚耀亮

一、機床數控改造的優勢

1.節省資金

機床數控改造同購置新機床相比,一般可節省60%左右的費用,大型及特殊設備尤為明顯。一般,大型機床改造只需花新機床購置費的1/3。即使將原機床的結構進行徹底改造升級,也只需花費購買新機床60%的費用,并可以利用現有地基。

2.性能穩定可靠

原機床各基礎件經過長期時效,幾乎不會產生應力變形而影響精度。

3.提高生產效率

機床經數控改造后即可實現加工自動化,效率可比傳統機床提高 3~5倍。對復雜零件而言,難度越高功效提高得越多。且可以不用或少用工裝,不僅節約了費用,而且可以縮短生產準備周期。

二、數控化改造設計

1.改造的總方案

(1)改造后具有直線插補、圓弧插補以及螺紋插補的功能。

(2)改造后屬經濟型數控機床,在保證一定加工精度的前提下,進給伺服系統采用步進電機的開環控制系統,降低成本。

(3)簡化電路,提高抗干擾能力,采用PLC為數控系統的CPU。

(4)為達到加工的速度和精度要求,縱橫向進給傳動采用摩擦力小、傳動效率高的滾珠絲杠螺母副,并且應有預緊機構。

2.具體各部分的改造

(1)主軸系統改造。保留原主軸電機,拆除主軸變速箱。采用“變頻器+主軸電機+同步皮帶+主軸”。主軸速度是有級調速,速度可以從40 r/min到1200 r/min,每一檔的速度可以根據需要通過設置變頻器來實現。利用變頻器的五個端子,可以用數字量控制電機的正、反轉,停止及各檔速度。螺紋編碼器采用同軸安裝,裝在主軸后端,也可采用異軸安裝,安裝在用1:1同步齒形帶與主軸連接的軸上。考慮到機床能加工的最大螺紋導程是24 mm,Z向脈沖當量取 0.01 mm/脈沖,編碼器每轉應輸出脈沖數不少于24 mm/(0.01 mm/脈沖)=2400脈沖。還需輸出每轉一個的零位脈沖Z。

(2)進給系統改造。考慮到該數控系統是開環控制,沒有位置反饋,故進給系統要盡可能地減少中間傳動環節。拆掉車床X,Z兩軸原來進給系統的中間傳動環節,直接采用“步進電機+剛性聯軸器+滾珠絲桿”的傳動方案。拆除原來的絲桿,增加少量的機械附件,就可安裝步進電機及滾珠絲桿螺母副。步進電機的扭矩控制在5 N?m。驅動步進電機脈沖信號由編程產生。Z向脈沖當量取 0.01 mm/脈沖,X向脈沖當量取0.005 mm/脈沖。選用晶體管輸出型的PLC,通過程序產生不同的頻率脈沖實現變速。為實現高精度、低驅動力矩、微進給、高絲杠剛性,應將普通絲杠換成滾珠絲杠。

(3)PLC系統設計。

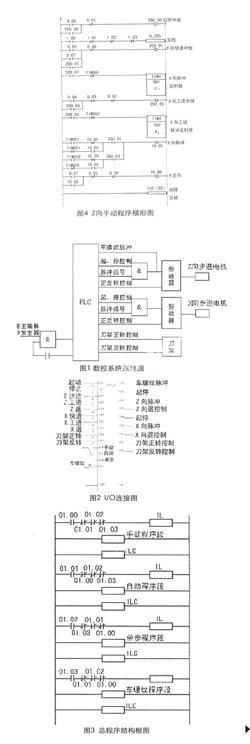

① PLC輸入、輸出(I/O)點數確定。所設計的車床操作為:起點總停,Z,X向快進,工進,快退;刀架正,反轉;手動,自動,單步,車螺紋轉換。因此,輸入需14點。根據圖1,數控系統原理圖的輸出需9點。以歐姆龍CPM1A為例的I/O連接圖如圖2所示。

② 驅動程序(梯形圖)設計。

a. 總程序結構設計。手動、自動、單步、車螺紋程序的選擇采用跳轉指令實現。圖3是總程序結構框圖。若合上0100(0101,0102,0103斷開),其常開閉合,執行手動程序;若0100斷開,0101合上,程序跳過手動程序,執行自動程序。

b. 手動程序梯形圖設計。這里以X向快進、工進、快退的動作為例加以說明。其梯形圖如圖4所示。

在執行手動程序狀態下,按00.00,200.00接通,做好起動準備。接通10.00,程序進入手動模塊。當按下00.05,輔助繼電器200.01接通。通過T01計時及10.05觸點組合,產生頻率為100/2i的脈沖信號(i為計時時間,根據需要設定,單位為s),驅動X向快進。當按下00.06時,200.010斷開,200.03接通,200.03與定時器T02組合使10.05產生頻率為 100/2j的脈沖(j>i),由10.05輸出,實現工進。按下00.07時,200.01,10.06同時接通,電機快速反轉,實現快退。在這個手動模塊中也應包括Z向的快進,工進,快退,應與X向類似,程序中未編入。其他程序應根據具體的工件編制。

三、機床數控化的意義

大量實踐證明,普通機床數控化改造具有經濟性、實用性和穩定性的特點。其改造涉及機械、電氣、計算機等領域,在進行數控改造時,應該做好改造前的技術準備。改造過程中,機械修理與電氣改造相結合,先易后難、先局部后全局。以前車床數控化改造,用的是Z80,8031 芯片作為數控系統的核心部件,其價格較貴且系統較復雜。用PLC作為車床的數控系統,有成本低、系統簡單、調整方便等優點,必將得到廣泛應用。

(作者單位:浙江省桐廬縣杭州技師學院)