基于三點支撐的質心測量系統及誤差分析

鐘 江 趙章風 喬 欣 張 憲

浙江工業大學特種裝備制造與先進加工技術教育部重點實驗室,杭州,310014

0 引言

在機械工程領域,質心測量是一個應用十分廣泛的測量項目,如通用汽車的動力總成、汽車總裝質心高度的測量,裝甲車輛和車體上武器系統的質心分布,火箭、飛機等各類飛行器的質心測量等,都屬于質心測量的范疇。質心是車輛性能檢測中必測的參數之一,質心位置直接影響車輛的操縱穩定性和行駛安全性。我國國家標準明確規定機動車在空載、靜態狀態下,向左側或右側傾斜的最大側傾穩定角不允許小于35°[1]。對于高速運動中的飛行器,當其質心位置超差時,將很難調整其飛行方向和姿態,容易造成飛行器偏離軌道或墜毀[2]。因此,質心測量的意義重大。

通常,由于結構原因和設計、加工、裝配誤差原因,復雜不規則機械產品的質心位置需要通過試驗來確定。

趙新通等[3]采用液壓驅動的二自由度運動平臺測量車輛的質心坐標。騫永博等[4]利用多支點稱重法,針對小型彈丸提出了提高其軸向、徑向質心測量精度的改進方法。張立彬[5]在原有拖拉機做復擺運動時周期與質心高度之間關系的理論模型基礎上,提出了實用測量模型,通過測量擺動周期和改變擺長,計算拖拉機質心高度。Fabbir等[6]和Molari等[7-8]采用平臺側傾試驗法測量拖拉機質心高度,將拖拉機放在擺動平臺上,依靠平臺側面的鋼絲滑輪機構,使平臺與拖拉機一起旋轉一定角度,測量鋼絲繩的拉力,通過靜態平衡原理計算出拖拉機的質心高度。

國內外質心測量方法主要存在如下一些問題:①多數測量方法不能一次性測出質心的三維坐標,使用不方便;②缺少完整的分析算法和科學的數據處理方法,無法利用動態測試中獲得的實時數據對質心坐標進行科學的高精度預測,導致需要對極限狀態進行測試,存在安全隱患。本文基于三點支撐平臺反力法,分析質心測量的誤差來源和影響程度,可為高精度質心測量裝備的設計提供理論依據。

1 測量原理

1.1 測量方法

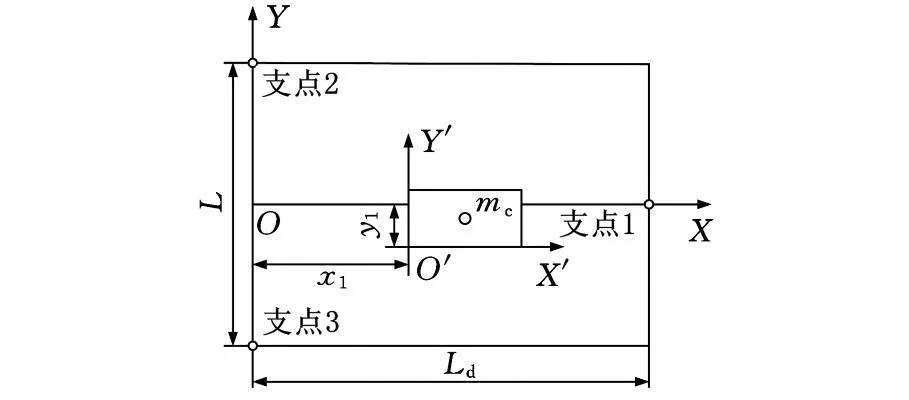

本文討論的質心測量平臺基于三點支撐可傾斜平臺反力原理。傳感器測點布置如圖1所示(支點1、2、3為傳感器安裝位置),支點2和支點3位于平臺的一端,平臺在支點1處沿Z方向做直線升降運動,平臺繞支點2和支點3的連線轉動。質心測量原理見圖2。

圖1 質心測量測點分布圖

圖2 質心測量原理圖

設m c和 x c、y c、z c為被測物體的質量和平臺坐標系中的質心坐標;mp和xp、yp、zp為支撐平臺本身的質量和質心坐標;N1、N 2、N3分別為水平狀態下三個傳感器的測量值;N′1為支點1在傾斜狀態下的測量值;L為支點2與支點3之間的距離;L0為支點1與底端支撐點之間的距離;L d為支點1與支點2和支點3連線的垂直距離;x1、y1、z1為被測物參考坐標系原點O′到平臺坐標系原點O的距離;θ為平臺側傾角;θ1為水平平臺下表面與支點3(2)和支撐點連線間的夾角;θ2為升降桿1與支點3(2)和支撐點連線之間的夾角;θ3為升降桿1與傾斜平臺下表面之間的夾角;S為升降桿1的行程。

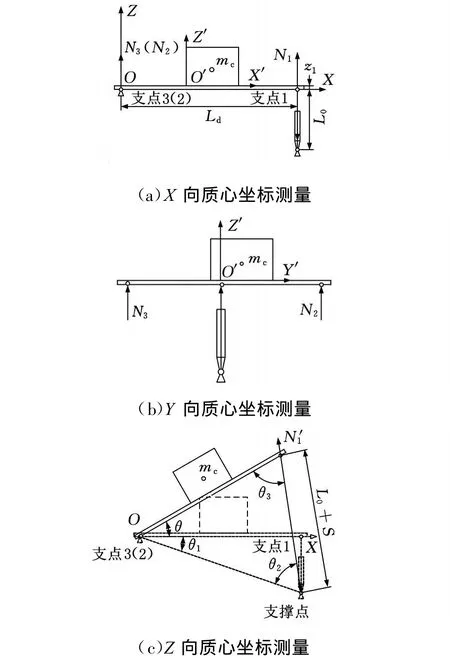

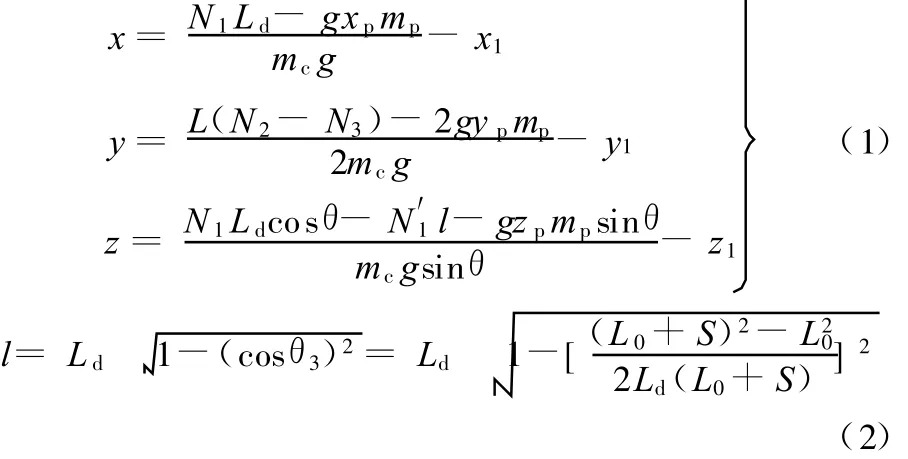

利用質心運動定理,并通過坐標變換即可求解出被測物參考坐標系中的質心三維坐標:

式中,l為 N′1的力臂;g為重力加速度。

1.2 測量機構

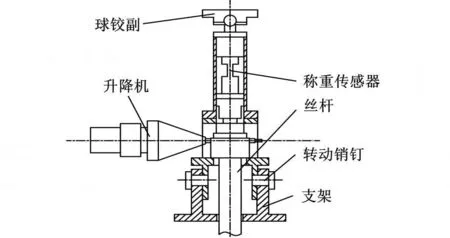

質心測量系統主要由平臺、球鉸副、升降推桿機構、初始位置測量設備和控制系統等組成。平臺是被測物體的承載臺面,可通過傾斜運動改變測量機構的姿態;球鉸副是平臺調平和傾斜運動時的回轉中心,球鉸副部位設置稱重傳感器;升降推桿機構主要由球鉸副、稱重傳感器、升降機、絲桿、轉動銷釘等組成,其結構示意圖見圖3。升降推桿機構為平臺升降及工作過程提供動力;初始位置測量設備用于測量被測物在平臺上的準確位置,為計算裝備質心坐標提供基準點坐標值;控制系統用于平臺運動過程的控制、數據采集與處理等。

圖3 支點1升降推桿機構

2 誤差分析

2.1 誤差分析方案

質心測量系統中,影響測量精度的因素分為加工安裝引起的誤差和測量引起的誤差。其中加工安裝引起的誤差包括平臺機械加工和安裝位置的誤差、各球鉸或鉸鏈間的位置誤差、稱重傳感器的安裝誤差、平臺的變形、支撐鉸鏈的摩擦力矩等,在加工并裝配完成后,這些誤差的數值一般不再變化。而測量引起的誤差包括各支點作用力的測量誤差、支點之間距離的測量誤差、平臺上表面到三個球鉸中心的距離誤差、平臺調平所引起的誤差及開環控制中由于步進電機失步引起的升降推桿的位移誤差、被測對象相對平臺的初始位置的測量誤差等。

平臺因加工安裝引起的誤差屬于系統誤差,可通過提高機械加工和安裝工藝水平以及通過標準體修正補償的方法進行減小和補償。而因測量引起的誤差屬于隨機誤差,只能通過提高測量儀器本身測量精度來減小。在本測試平臺的隨機誤差中,被測對象相對于測量平臺的初始位置測量誤差、支點之間距離的測量誤差、平臺上表面到三個球鉸中心的距離誤差和平臺的調平測量誤差可通過高精度測量裝置減小其數值,這些誤差在實際測量中可以忽略;而由傳感器非重復性產生的隨機誤差及開環控制中步進電機失步引起的升降推桿位移誤差是不能補償的。

由于傳感器精度的限制,故角位移的測量精度低于直線位移測量精度。本文在分析過程中,利用平臺側傾角度與升降推桿位移之間的關系,通過精確控制升降推桿的位移來控制平臺的側傾角。升降推桿由步進電機驅動,步進電機由于失步會影響測量結果的精度,但步進電機失步引起的升降推桿位移誤差可以利用細分的方法減小。

基于上述分析可知,系統的測量誤差主要由測力傳感器的測量誤差和升降推桿的位移誤差決定。因此,質心測量的隨機誤差合成公式如下:質心水平方向測量誤差

質心高度方向測量誤差

式中,Kx1、Kx2、Kx3、Ky1、Ky2、Ky3、Kz1、Kz2、Kz3為壓 力傳感器隨機誤差引起的誤差傳遞系數;KN′1為支點1處壓力傳感器隨機誤差引起的誤差傳遞系數的變化率;KS為升降推桿直線運動產生的隨機誤差引起的誤差傳遞系數;σN1、σN2、σN3分別為三個壓力傳感器的隨機誤差;σS為升降推桿直線運動的隨機誤差;σx、σy、σz分別為由于傳感器的隨機誤差引起的測量方差。

2.2 平臺結構參數對誤差影響分析

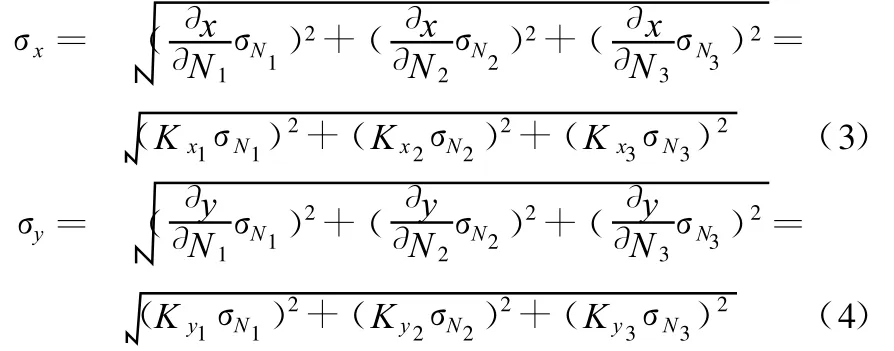

由質心誤差函數及誤差傳遞系數可知,X、Y、Z方向質心位置的誤差與傳感器測量誤差、結構尺寸L d、L及升降推桿1的行程S有關,其中X坐標誤差與Ld有關,Y坐標誤差與L有關,Z坐標誤差與L d、L0和升降推桿1的行程S有關。通過計算可得質心測量誤差與 L d、L、L0的關系如圖4所示。

圖4 質心坐標誤差與結構參數的關系

由圖4a可知,Ld=600mm時,X向質心位置的測量誤差最小;L d<600mm時,X向質心位置的測量誤差隨L d的增大而減小;L d>600mm時,X向質心位置的測量誤差隨Ld的增大而增大。由圖4b可知,Y向質心位置的測量誤差與L成線性關系,且Y向質心位置的誤差隨L的增大而增大。由圖4c、圖4d可知,隨著L d的增大,Z向質心位置測量誤差也增大,隨著L 0的增大,Z向質心位置的測量誤差減小,且L d對Z向質心位置測量誤差的影響比L0對Z向質心位置測量誤差的影響大。

2.3 系統隨機誤差對測量精度的影響

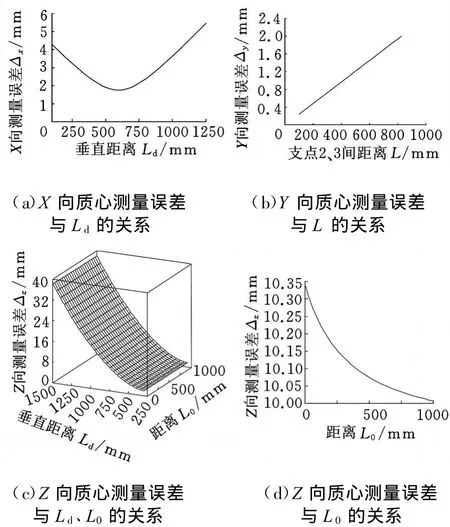

(1)通過計算可得升降推桿1在平臺傾斜過程中的位移誤差與Z向質心測量誤差的關系如圖5所示。

圖5 升降推桿1位移誤差與Z向測量誤差的關系

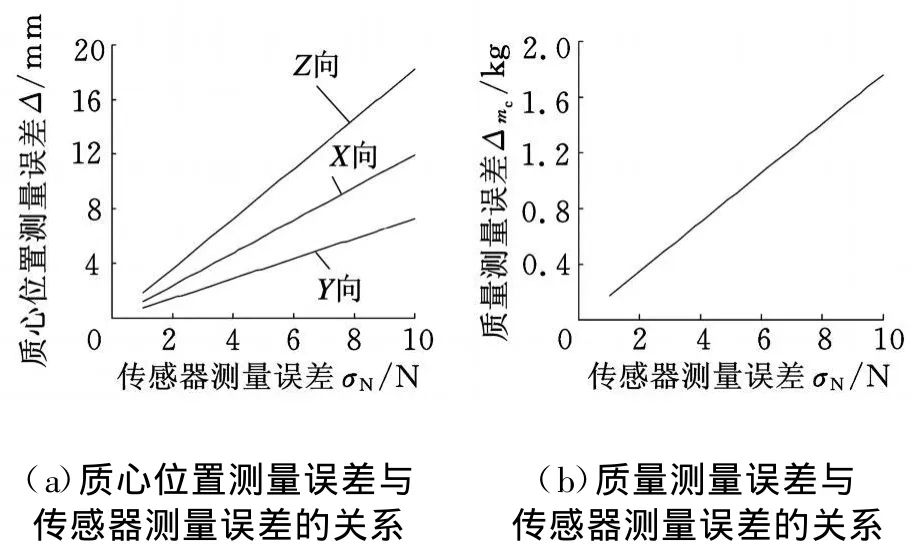

(2)傳感器的測量誤差對質量和質心測量都有影響,通過計算可得傳感器測量誤差對質量、質心測量誤差的影響如圖6所示。可看出,傳感器測量誤差與質心、質量測量誤差均成線性關系。隨著傳感器測量誤差的增大,質量、質心的測量誤差增大。

圖6 傳感器測量誤差對質量、質心位置測量誤差的影響

對比圖6a和圖6b可知,傳感器測量誤差對質心測量誤差的影響比對質量測量誤差的影響大,在質心測量系統中對測量結果的精度起重要作用。

由圖6a三條直線的斜率可知,傳感器的測量誤差對Z向測量誤差的影響最大,對X向測量誤差的影響次之,對Y向測量誤差的影響最小。

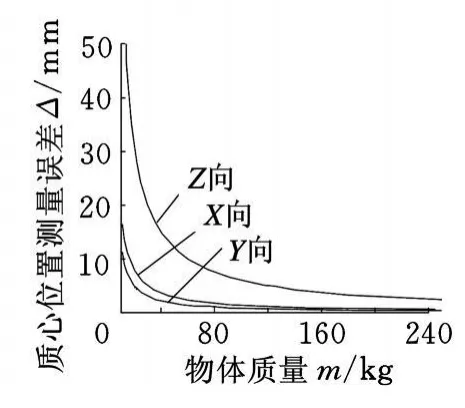

2.4 被測物體質量對測量精度的影響

質心測量誤差隨被測物體質量的不同也有所差異,質心測量誤差隨質量變化趨勢如圖7所示。可以看出,被測物體質量與質心測量誤差的關系成指數規律變化。隨著物體質量的增大,質心位置測量誤差減小,且物體質量對質心Z向測量誤差的影響最大,其次是X向測量誤差,對Y向測量誤差的影響最小。

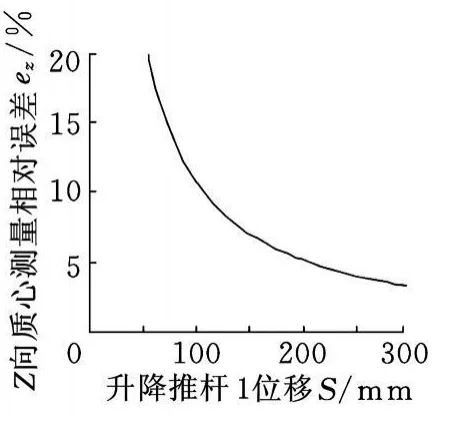

2.5 Z向質心測量相對誤差與升降推桿1位移的關系

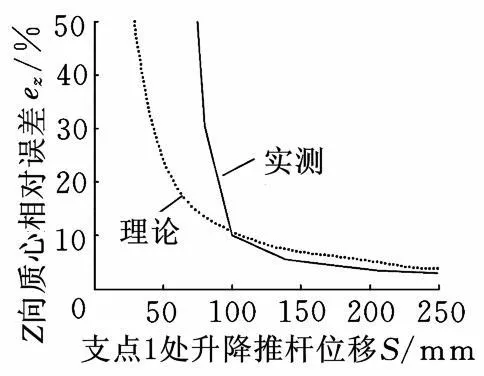

Z向質心測量相對誤差與支點1的位移之間的關系如圖8所示。隨著支點1位移S的增大(即支撐平板的側傾角度增大),Z向質心測量相對誤差減小,當S>150mm時相對誤差小于7%,且變化趨于穩定。

圖7 質心位置測量誤差與物體質量的關系

圖8 Z向測量相對誤差與S的關系

3 試驗驗證

3.1 試驗系統描述

試驗被測對象為一正方體金屬塊,其幾何尺寸為60mm ×60mm ×60mm,質量為1.67kg。測量系統主要由計算機、I/O板卡、傳感檢測裝置和由支撐平臺、升降推桿機構、底座組成的測試平臺組成。

3.2 試驗結果及分析

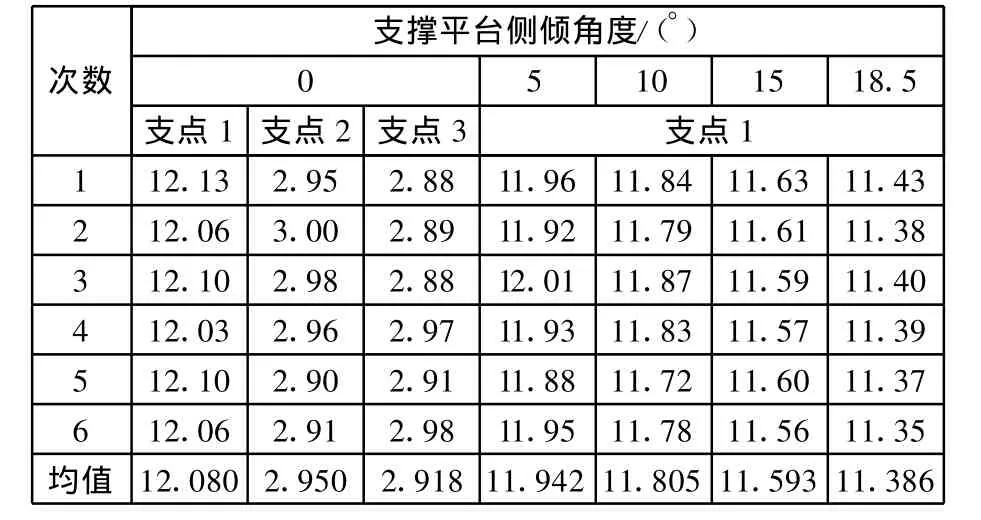

將6次試驗各稱重傳感器的數據列于表1中。由表1數據分析可得:X向和Y向質心實測值的相對誤差在5%以內。

表1 加載標準質量塊后各稱重傳感器的數據 N

圖9 Z向質心坐標相對誤差隨S變化關系

將Z向質心坐標的平均相對誤差與支點1處升降桿位移S的實際曲線與理論分析曲線進行對比,如圖 9所示。由圖9可知,理論分析和試驗所得曲線的變化趨勢一致,即隨著側傾角度的增大,Z向質心位置測量的相對誤差減小,且當升降推桿位移S>150mm(對應支撐平臺的側傾角度為10°)以后,數據趨于穩定。當位移小于150mm時,坐標測試的相對誤差隨S的變化而急劇變化,說明位移小于150mm時,測試精度較低;而當S>150mm時,理論相對誤差和試驗得到的相對誤差都隨升降推桿位移的增大而平緩變化,且理論相對誤差均大于試驗相對誤差。根據誤差分析理論,理論誤差計算時采用誤差的極限值進行計算,而試驗過程中的隨機誤差是以誤差極限值為幅值波動的隨機值,所以試驗結果的最大誤差小于理論計算誤差。這說明,當位移大于150mm時,所測數據的精度開始逐漸逼近系統測試精度的極限,同時位移越大(即支撐平臺的側傾角越大),測量的精度越高。

4 結語

基于三點支撐方式的可傾斜平臺測量系統研究了質心測量方法,分析了各結構參數對測量誤差的影響。考慮到測量的安全性,在測量過程中,側傾角不宜過大,而在支點1處升降推桿升降位移大于150mm時,相對誤差隨位移變化趨于穩定,使得減少測試次數的同時,仍可保證較高的測量精度和安全性。實際操作中可作如下處理:在升降推桿的位移大于150mm的階段,對平臺上升過程和下降過程進行高頻率的數據采樣,獲得大量的測量數據(升降推桿位移大于150mm時的數據);根據誤差分析理論所得出的理論相對誤差隨支點1處升降推桿位移的變化趨勢,采用灰色BP神經網絡等方法對測量數據進行建模預測,可以獲得較高的測量精度。

[1] 中華人民共和國交通管理標準化技術委員會.GB7258-2004機動車運行安全技術條件[S].北京:中國標準出版社,2004.

[2] 杜明芳,張之江,陸利坤.飛行物體質心的測定[J].計量技術,2002(9):31-32.

[3] 趙新通,趙強.車輛質心測量系統受力分析[J].機械工程師,2004(5):33-34.

[4] 騫永博,吳斌.彈丸質量質心測量方法研究[J].彈箭與制導學報,2006,26(3):126-128.

[5] 張立彬.拖拉機重心高度測定方法和裝置的研究[J].浙江農業大學學報,1992,18(4):1-4.

[6] Fabbri A,Molari G.Static Measurement of the Centre of Gravity Height on Narrow-track Agricultural Tractors[J].Biosystems Engineering,2004,87(3):299-304.

[7] Molari G,Rondelli V.On the Definition of Narrowtrack Wheeled Agricultural Tractors[J].Biosystems Engineering,2004,88(1):75-80.

[8] Molari G,Fabbri A.Error Propagation in Agricultural Tractors Centre of Gravity Height Determination[J].Rivista di Ingegneria Agraria,1999,4:224-229.