關于首鋼京唐鋼鐵廠鐵路物流系統的思考

范明皓,張海云

(1.北京首鋼國際工程技術有限公司 總圖設計室,北京 100043;2.首鋼京唐鋼鐵聯合有限責任公司運輸部,河北 唐山 063200)

1 概述

首鋼京唐鋼鐵聯合有限責任公司 (以下簡稱首鋼京唐鋼鐵廠) 是因首鋼鋼鐵產業結構及空間布局結構調整建設的鋼鐵廠,廠址位于河北省東北部,唐山市灤南縣境內,渤海灣西北部曹妃甸島上。根據曹妃甸工業區城市總體規劃,首鋼京唐鋼鐵廠設置在曹妃甸工業區的南部,東靠疏港公路和鐵路,隔路為規劃的石化工業區;西瀕內港池;南臨曹妃甸南站、港區礦石堆場和礦石碼頭;北鄰曹妃甸電廠。按照鋼鐵廠總體規劃的理念,除重視規模、技術、質量、管理、銷售等方面的改進和完善以外,還將重點轉向生產前后的延伸領域,如采購、運輸、裝卸、儲存、包裝、加工配送等物流環節。

為實現“高起點、高標準、高要求”的建廠方針和“產品一流、技術一流、環境一流、效益一流”目標要求,首鋼京唐鋼鐵廠在規劃之初,充分考慮了如下因素:①在總圖布置上,充分考慮降低運行成本的各種因素。首鋼京唐鋼鐵廠總平面布置按照料場—焦化—燒結—球團—煉鐵—煉鋼—熱軋—冷軋的冶金工藝流程依次順序布置的“獨特的短界面緊湊型、串垂聯合”總平面布置形式,使物質流、能源流、信息流協調一致。其中,煉鐵與煉鋼采用串聯布置,鐵水運輸實現“一包到底”直線進廠,煉鋼與軋鋼采用垂直聯合布置,工序銜接短捷、順暢、合理。②在鐵路總體規劃中,體現以物質流為核心的理念。根據首鋼京唐鋼鐵廠各工藝的特點和物流量,鐵路線路分別進入原料卸車系統、焦化系統、煉鐵系統,以及成品車間裝車線等,在規劃中優化流程路徑,降低運輸功耗,做到流程路由短、做功小、耗能少,并以鐵路自動化控制系統——計算機微機聯鎖作為運行的技術保障,中間穿插鐵路計量、取樣等鐵路在線工藝,最終形成首鋼京唐鋼鐵廠鐵路物流系統。

2 首鋼京唐鋼鐵廠鐵路物流系統組成

根據曹妃甸工業區鐵路系統總體規劃,為適應首鋼京唐鋼鐵廠廠外鐵路運輸物質流向,將曹妃甸南站和曹妃甸站設置為鋼鐵廠的 2 個鐵路接軌站。鋼鐵廠原料站與曹妃甸南站連接,成品站與曹妃甸站連接。按照首鋼京唐鋼鐵廠的總體規劃,結合鐵路運輸系統的特點,鋼鐵廠設置了原料站 (到達兼交接場、編組場、翻車機場、成品發車場)、焦化站、煉鐵站、成品站,各個車站之間分別設置聯絡線連接,首鋼京唐鋼鐵廠鐵路系統示意圖見圖1。

3 首鋼京唐鋼鐵廠鐵路物流系統的研究

3.1 原料站

按照國家發展和改革委員會批復,首鋼京唐鋼鐵廠一期工程建設規模為 1 000 萬 t/a。經測算,其廠外運輸量為 5 046.03萬 t/a,其中水路運輸量為2 251.5 萬 t/a;鐵路運輸量為 2 056.6 萬 t/a;公路運輸量為 737.928 萬 t/a。鐵路運輸量均來自遷曹線遷安方向,其中到達總量為 1 674.16 萬 t/a,發送總量為 382.4 萬 t/a。按照 63 車/列計算,考慮 1.2 的不均衡系數,到達量折合為 15.3 列/d,發送量折合為3.3 列/d。按照卸重車,利用返空車裝成品的作業模式考慮,富裕空車外排量為 12.0 列/d。

3.1.1 到達兼交接場

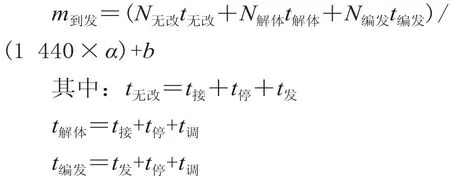

進入首鋼京唐鋼鐵廠廠區的全部貨位均需要在到達兼交接場進行作業,根據既有遷曹鐵路路由和曹妃甸南站的地理位置,到達兼交接場設置在鋼鐵廠南部東端,接軌點設于曹妃甸南站遷安北方向端咽喉區外為最經濟合理,按照鐵路運輸規定的作業辦法,以及鐵路到發線股道數量計算公式,計算出到達兼交接場股道配置規模。

式中:m到發為到發線股道數量;N無改為到達無需改編列車數;t無改為到達無需改編列車的作業時間;N解體為到達解編列車數;t解體為到達改編列車等待及作業時間;N編發為編組及發送列車數;t編發為編組及發送列車等待及作業時間; t接為到達列車接車過程的作業時間;t停為列車在場內停車等待過程的作業時間;t調為列車在場內進行調車過程的作業時間;t發為列車發車過程的作業時間;α=0.75,為利用系數;b=1,一般包括機車走行線。

由上述公式計算出,需要設置到達兼交接場 5股道,有效長滿足 1 050 m,由于遷曹線已經開行了萬噸列車,為了滿足長大列車接車的需要,設置有效長滿足 1 700 m 的3條鐵路交接線作為萬噸列車的接車股道,一期工程到達兼交接場共設置 8 股道。

3.1.2 編組場

按照物流方向,為了縮短物流運距,將交接完的貨物不折返運輸,而且順直短捷,在交接場的西側設置編組場,呈縱列式布置。按照冶金工藝技術需要和企業管理的要求,全部進出廠貨物必須進行計量、取樣、制樣、檢驗、化驗作業等,為將這些作業與鋼鐵廠物質流結合統一,將用于計量的軌道衡設置交接場的西咽喉。為了便于取樣,以及零擔車的編組作業,將取樣作業設置編組場內。考慮全斷面取樣機的作業效率及自身合理的作業范圍,首鋼京唐鋼鐵廠采用“跨三取五”(門式天車跨3條鐵路線,有效取樣范圍為5條鐵路線) 全斷面取樣形式,取樣機有效走行距離為 950 m,結合零擔貨物的編組作業,經過計算,首鋼京唐鋼鐵廠一期工程編組場需要設置 14 股道。

3.1.3 翻車機場的研究

翻車機場的設置,同樣也按照物流方向,為了縮短物流運距,將計量、取樣后的貨物不折返運輸,且順直短捷,在編組場的西側設置翻車機場,同樣形成縱列式布置。根據其他鋼鐵廠統計的運輸成本比較,對于大宗散料,皮帶運輸成本最高,道路運輸次之,鐵路運輸成本最低。因此,在充分考慮原料卸車點 (翻車機、受料槽等) 皮帶爬坡高度允許的前提下,在滿足各種通廊穿越鐵路、道路等凈空的條件后,翻車機應盡可能靠近原料場。按照鋼鐵廠的總體規劃,將翻車機布置原料場的西南端,便于與碼頭到達的皮帶統一管理,同時滿足鋼鐵廠原料站到達兼交接場、編組場和翻車機場呈縱列式布置。

理論上,翻車的作業效率為 2.5~3.0 min 具備翻 1 車次的能力,生產過程統計的數據為 4.5~5.0 min才可以翻 1 車,根據目前成熟的翻車機裝備技術,雙車翻車機的優勢比單車翻車機更加明顯。因此,首鋼京唐鋼鐵廠采用了雙車翻車機,在空重車線具備 63 車位有效長的條件下,每臺日翻車約 400 車。因此,一期工程設置3臺雙車翻車機,遠期預留2臺翻車機的位置。

為了充分發揮翻車機的作業效率,每臺雙車翻車機全部設置2條重車線、2 條空車線,以便在翻車機作業的過程中,進行機車牽引重車的對位作業、重車的列檢作業和空車的列檢作業、調車作業等。因此,3 臺翻車場共設置 12 股道。

3.2 焦化站

根據焦爐系統推焦機經濟合理的作業范圍,考慮到 2 座5 500 m3高爐需求的焦炭量,最終首鋼京唐鋼鐵廠確定配置4座 70 孔 7.63 m 復熱式焦爐最為經濟合理,由此造成焦炭富裕 120 萬 t/a,全部采用鐵路運輸,同時,還有 40 萬 t/a 化工產品需要采用鐵路運輸,按照危險貨物裝卸、運輸管理規定,焦化站共設置5股道,另外設置3條化工產品裝車線和1條焦炭裝車線。

3.3 成品站

考慮到成品熱軋卷、冷軋卷倒運1次,至少需要增加2次吊裝過程,而每次吊裝均對熱軋卷、冷軋卷造成一定程度的破損,同時還消耗一定的資源,增加一定數量的操作、管理人員。為了盡可能減少成品熱軋卷、冷軋卷的倒運,將采用鐵路運輸的成品熱軋卷、冷軋卷,裝車地點延伸到各個車間內,考慮到每個車間的裝車量相對較小,以及裝車貨位的限制,在車間的后部設置成品編組站,按照測算的成品鐵路外發量,共需設置6股道編組站和4股道交接線。3.4 煉鐵站

隨著首鋼京唐鋼鐵廠生產規模的擴大,尤其是高爐、轉爐的容積變大,以及由此引起的占地面積變大,從而使煉鐵、煉鋼車間中心距變大,造成高爐生產的鐵水需要較長的距離和時間才能運輸至煉鋼車間,給鐵水造成了較大的溫降,不利于節能。為了減少鐵水在運輸過程中的溫降,同時確保運輸調車的安全,對首鋼京唐鋼鐵廠煉鐵站的設計進行了比較、優化,最終確定高爐采用半島式布置,鐵水運輸經過一個45° 轉角后,直線進入煉鋼。最大走行距離 1 300 m,最大限度地保證了運輸的安全和減少了鐵水溫降。按照集結、編組計量的運輸作業過程,煉鐵站共設置7股道。

4 首鋼京唐鋼鐵廠鐵路物流系統的應用

首鋼京唐鋼鐵廠 2008 年 12 月開始接卸鐵路到達的各類煤,截至 2009 年 10 月已經累計到達各類煤約 200 萬 t,由于目前只是1號高爐投產,僅僅達到一期建設工程規模的一半,因此,整個鐵路運輸系統能力都比較富裕,但短截順暢的鐵路布置形式所發揮的優勢已經非常明顯,整列重車從進廠至卸空后出廠,廠內路停時間最少只有 6 h,平均為 7.5 h,最大限度地提高了鐵路車輛的周轉率。

鐵水運輸優勢更加明顯,根據1號高爐投產以來的統計數據顯示,高爐下的 1—8 號鐵水運輸線(簡稱鐵1線—鐵8線),至煉鋼車間的 1—3 號鋼水運輸線 (簡稱鋼1線—鋼3線) 運行時間如表1所示。

表1 高爐至鐵水脫硫預處理站重車走行時間 min

以上數據顯示,煉鐵站已經達到了設計的預期目標。

5 結束語

首鋼京唐鋼鐵廠鐵路總體規劃,物流運距短捷、順暢,運營成本低,運輸效率高,使物質流、能源流、信息流統一協調,充分體現了鋼鐵制造流程“連續運行、在線運輸、在線生產”可獲得長期的經濟運行效果的總體理念。

隨著我國鋼鐵企業產能的不斷擴大、冶金生產工藝的不斷進步、產品質量的不斷升級、產業結構的不斷調整,不可避免地要新建或后期改擴建鋼鐵廠。因此在鋼鐵廠設計時,不能只考慮鐵路物流,還應與道路物流、皮帶物流、輥道物流、管道物流統一考慮,在鋼鐵廠生產中發揮各自的優勢。