前功率輸出式渦軸發動機渦輪結構布局改進

王 強,李 維

(中國航空動力機械研究所,湖南 株洲412002)

1 引言

國外現役及在研的前功率輸出式渦軸發動機正向著高性能、低油耗、高功重比的方向發展,現役第4代前功率輸出式渦軸發動機已經達到油耗0.26 kg/(h·kW)、功重比10的水平,而國內目前自行研制的前功率輸出式渦軸發動機的油耗、功重比與其相比差距在30%左右。究其原因有:第一,前期的氣動設計水平較低;第二,由于沒有掌握小型氣冷葉片的設計技術及材料技術,無法提高渦輪前溫度;第三,采用的渦輪結構布局帶有渦輪間過渡段、排氣框架,且渦輪部件有2個軸承腔,此種結構布局增加了發動機重量,且氣動損失較大。目前,國內在氣動設計、材料、冷卻葉片設計技術上已取得一定進步,有了一定的設計經驗。為進一步提高前功率輸出式渦軸發動機的功重比、降低油耗,除采用國內已掌握的氣動設計、材料、冷卻葉片設計技術外,在結構上也必須采用更輕巧、更先進的結構布局。

本文首先介紹了國外前功率輸出式渦軸發動機渦輪結構布局,并根據國內目前前功率輸出式渦軸發動機的研制現狀,對影響渦輪部件改進的關鍵技術進行了分析,可為國內研制前功率輸出式渦軸發動機提供參考。

2 國外現役前功率輸出式渦軸發動機渦輪結構布局分析

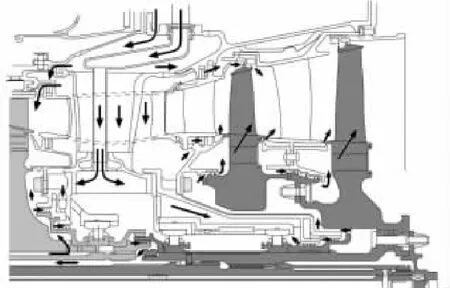

國外現役前功率輸出式渦軸發動機的基本渦輪結構布局為:單(雙)級燃氣渦輪,燃氣渦輪葉片采用冷卻設計,雙級動力渦輪(轉子單元體結構),取消排氣框架,燃氣渦輪、動力渦輪間采用過渡段,過渡段內設置燃氣渦輪、動力渦輪共用的軸承腔。表1列出了國外幾種典型第3、第4代前功率輸出式渦軸發動機渦輪結構對比,圖1~圖3分別示出了MTR390、ARDIDEN 1A和РД600三種發動機的渦輪結構示意圖。這種渦輪結構布局有如下優點:

表1 國外第3、第4代前功率輸出式渦軸發動機渦輪結構對比Table 1 Turbine structure comparison of turboshaft engines with front output shaft of the 3rdand the 4thgeneration for foreign countries

(1)可減少1個復雜軸承座的設計和加工,減少零件數量和重量,降低發動機軸向長度。

(2)渦輪部件不再設置用于傳力的排氣框架,只需在臺架試車時設置可以與直升機共用的結構輕巧的排氣筒;排氣框架的取消可以降低發動機排氣段的氣動損失、減少零件數量和重量、減少發動機軸向長度。

圖1 MTR390渦輪結構示意圖Fig.1 Turbine structure of MTR390

圖2 ARDIDEN 1A渦輪結構示意圖Fig.2 Turbine structure of ARDIDEN 1A

圖3 РД600渦輪結構示意圖Fig.3 Turbine structure of РД600

(3)可以降低軸承座供油、回油管路及軸承腔冷卻氣體管路的復雜程度,同時可減少外部管路的個數,降低發動機重量。

(4)可以實現動力渦輪轉子的單元體結構設計,不打開軸承腔就可以實現動力渦輪轉子在發動機上的簡易拆分,可以在外場簡單實現動力渦輪轉子的更換。

(5)實現動力渦輪機匣的冷卻從發動機過渡段與承力機匣間周向均勻引氣,不再使用外部管路,使得機匣冷卻更加均勻,降低熱應力的同時減少零件個數。

由于有以上優點,現役前功率輸出式渦軸發動機大多采用了這種渦輪結構布局,以實現功重比的最大化和耗油率的最小化,是目前國外前功率輸出式渦軸發動機渦輪結構的主流。

3 關鍵技術分析

國內渦軸發動機經過40年的發展,進行了WZ6系列、HH系列、WW、HF等發動機的研制和測繪工作,科研人員已積累了相當豐富的研制經驗。但國內目前自行研制的前功率輸出式渦軸發動機的油耗、功重比與國外先進水平相比差距在30%左右。為提高其性能,單從結構布局而言,采用國外現役發動機結構方案不失為較穩妥的辦法,即在渦輪結構方案設計時考慮采用在燃氣渦輪與動力渦輪間的過渡段內設置燃氣渦輪和動力渦輪共用的軸承腔,取消排氣框架的結構布局。但采用這種結構布局需要解決如下關鍵技術:

(1)在傳動軸前端或發動機外部測量發動機功率輸出扭矩,這是取消排氣框架的先決條件;

(2)軸承腔通風裝置需設置在發動機附件機匣上;

(3)燃氣渦輪后軸承采用剛性設計或采用結構尺寸小的彈性阻尼環結構,以盡量減小發動機渦輪過渡段的軸向長度;

(4)動力渦輪球軸承設置在發動機前部,以盡量減小發動機過渡段軸向長度,降低發動機裝配難度,降低動力渦輪盤輪心直徑;

(5)動力渦輪轉子、動力渦輪傳動軸平衡技術。

(1)、(2)的實現可以徹底取消排氣框架這一結構形式,(3)、(4)的實現能盡可能減小發動機渦輪過渡段的軸向長度,(5)的實現可以保證在外場直接更換動力渦輪轉子單元體。

3.1 扭矩輸出測試技術

根據目前掌握的發動機資料,無論是前功率輸出式還是后功率輸出式的渦軸發動機,測扭裝置的設置位置一般有3種選擇:

(1)在發動機動力渦輪處設置扭矩輸出裝置。典型發動機為T700系列、WW發動機。其測試原理為測量發動機工作時傳動軸與基準軸之間的相位差,把機械信號轉化為電信號輸出,經標定后轉換為扭矩值;這種設計必須設置排氣框架供測試裝置的安裝和測試信號的引出。

(2)在傳動軸前端和發動機頭部測扭。典型發動機為ARDIDEN 1A,其測試原理為測量發動機工作時前端傳動軸與基準軸之間的相位差,把機械信號轉化為電信號輸出,經過標定后轉換為扭矩值;這種設計可以利用進氣機匣的支板實現測試信號的引出。

(3)在發動機外部測扭。典型發動機有HH系列、MTR390和 РД600。 HH、MTR390系列采用液壓測扭,其原理是把齒輪所受軸向力的變化轉化為滑油的壓力變化,通過測量滑油的壓力變化并轉換為電信號輸出;其測試位置均在減速裝置上。

根據以上所述:若測扭裝置與T700系列、RTM322系列、WW發動機的一樣設置在動力渦輪處,則結構上就不可能取消排氣框架這一裝置,對渦輪部件減重、減少渦輪部件零件個數及降低渦輪部件氣動損失非常不利;目前國外現役發動機中只有T700系列和RTM322系列把測扭裝置設置在動力渦輪處,其它型號發動機均調整了測扭位置,以實現取消排氣框架的目的。

國內現在已經掌握了在發動機動力渦輪處設置扭矩輸出裝置(WW發動機、HF發動機)和外部測扭的技術(HH系列發動機)。為了取消排氣框架,國內渦軸發動機改進設計時,可以把測扭裝置從動力渦輪后調整到減速傳動部件,這種設計實現的前提是在發動機減速傳動部件上設置用于測扭的裝置,這種裝置并不復雜,又有HH系列發動機的長期使用經驗,不存在技術上的障礙。

3.2 軸承腔通風裝置

WW發動機和T700系列發動機把油、氣分離裝置設置在動力渦輪后,通過動力渦輪傳動軸實現壓氣機軸承腔、燃氣渦輪軸承腔和動力渦輪軸承腔的連通。中空的動力渦輪傳動軸和各個轉子實現了大部分的油、氣分離功能,然后通過安裝在動力渦輪軸承座上的油、氣分離器(軸承座后蓋)實現剩余的少量油、氣分離,分離出的滑油通過回油管進入滑油箱,分離出的氣體通過發動機排氣筒引射排出。整個設計十分巧妙,油、氣分離器在把動力渦輪軸承腔與燃氣排出部分隔開的同時實現了油、氣分離,整個裝置重量輕、結構簡單。如取消發動機排氣框架,則把油氣分離裝置設置在動力渦輪后,在結構上已不可能實現,因此必須在其它部位設計油、氣分離裝置。目前,通用的軸承腔通風方法主要有以下4種:

(1)自由通風。各個油腔均與滑油箱和附件機匣連通,匯集后的油霧通過安裝在附件機匣上的離心通風器排出。

(2)節流通風[1]。如果滑油密封采用篦齒結構,為了減少通過篦齒的泄漏量,用提高油腔內壓力的辦法減小篦齒兩端的壓差,油腔內用通風管內的節流嘴來確定。

(3)軸心通風。利用中空的動力渦輪軸,連通各個軸承腔,靠各個轉子離心力實現油、氣分離。

(4)僅靠回油泵通風。加大回油泵的回油能力實現回油及通風。

對發動機的改進設計而言,若采用軸承腔的自由通風,雖然在技術上可以實現,但必須在附件機匣處設置離心通風器才能滿足發動機軸承腔通風的要求;若采用回油泵通風,則需加大回油泵的回油能力;而節流通風需要精確的空氣系統計算和試驗,特別是過渡態的腔壓泄壓問題,需要做的工作太多,把握不大。所以為了實現發動機取消排氣框架,燃氣渦輪、動力渦輪共用軸承腔的結構布局,采用軸承腔的自由通風和回油泵通風都可以接受。

3.3 燃氣渦輪后支點對過渡段軸向長度的影響

改進發動機采用燃氣渦輪與動力渦輪共用軸承腔、取消排氣框架的渦輪結構布局,過渡段的設計將會是影響渦輪氣動損失的主要因素,如何控制過渡段的長度、支板和流道型面是降低氣動損失的關鍵。對比其它發動機,目前發動機的燃氣渦輪后支點一般采用剛性支承或采用結構尺寸小的彈性阻尼環結構,采用這種結構的好處是能減小發動機過渡段長度,從而降低過渡段氣動損失和發動機重量。若最終的轉子動力學設計在燃氣渦輪后支點采用剛性支承,則可縮短過渡段;若為彈性支承,須采用彈性阻尼環(結構尺寸較小)結構才能縮短過渡段長度,而彈性阻尼環的自行設計、加工不成問題。

3.4 動力渦輪球軸承的設置

改進發動機采用燃氣渦輪與動力渦輪共用軸承腔的方案,動力渦輪轉子球軸承(止推軸承)可設置在進氣機匣處。這種設置在結構上實現并不困難,只需更改發動機進氣機匣和輸出軸即可。優點為:

(1)可降低軸承的環境溫度,提高軸承壽命;

(2)可預防傳動軸斷裂引起低壓轉子飛轉而導致的動力渦輪盤破裂,進而對直升機的安全提供保證。

3.5 動力渦輪轉子、動力渦輪傳動軸平衡技術

目前國內對動力渦輪轉子及動力渦輪傳動軸的平衡方法為:把兩者組合成平衡組件,在全轉速平衡設備上進行聯合平衡,平衡后分解平衡組件,費時費力,且分解后再組裝到發動機上時轉子平衡會遭到一定程度的破壞。為實現動力渦輪轉子在外場的更換,必須解決動力渦輪轉子與動力渦輪傳動軸單件的高精度平衡問題,目前可以考慮分兩步走:

(1)采用目前的平衡方法,可以保證發動機的正常工作、保證研制進度;

(2)繼續研究平衡技術、定位技術及加工精度問題,最終實現可以在外場更換動力渦輪轉子。

4 對轉技術的引入

對轉渦軸發動機燃氣渦輪、動力渦輪轉子逆向旋轉,使得動力渦輪前導葉稠度減小,或取消導葉,這樣設計的好處是:對轉渦輪氣動效率會更高;減輕了發動機的結構重量;無導葉對轉渦輪可以縮短渦輪部件的軸向長度,使結構更緊湊;大大減小或抵消單向旋轉轉子作用在飛機上的陀螺力矩,從而可以改善飛機的懸停和過渡飛行時的穩定性。目前,國外已經在 TVD-10、Arriel系列、Ardiden 系列、TM333及MTR390等渦軸發動機上采用了對轉渦輪設計。

目前國內采用對轉渦輪設計的有引進的Arriel系列渦軸發動機,此發動機采用1+1對轉設計,沒有取消動力渦輪轉子一級導向葉片,與取消導葉的設計相比,其氣動設計和結構設計相對簡單。目前,800 kW及800 kW以上功率級的渦軸發動機一般采用雙級動力渦輪,但在國內取消導葉的對轉氣動設計還不是很成熟的情況下,采用1+2對轉渦輪設計不失為一種可靠的選擇;待時機成熟時再開展1+3/2對轉渦輪在渦軸發動機上的應用,進一步降低氣動損失、降低重量、減少零件數目。

5 結束語

通過以上對國外現役前功率輸出式渦軸發動機結構布局的介紹與分析,和對實現取消排氣框架、燃氣渦輪與動力渦輪共用軸承腔這一結構布局的關鍵技術分析,可以認為我國已具備取消排氣框架、燃氣渦輪與動力渦輪共用軸承腔這一渦輪結構布局的設計技術基礎;同時,還可以考慮引入1+2對轉渦輪技術,進一步提高發動機性能和可靠性,改善飛機懸停和過渡飛行時的穩定性。因此,可以考慮將取消排氣框架、燃氣渦輪與動力渦輪共用軸承腔這一渦輪結構布局作為國內前輸出渦軸發動機渦輪結構的改進設計方向。

[1]林基恕.航空燃氣渦輪發動機機械系統設計[M].北京:航空工業出版社,2005.