一種預估渦噴/渦扇發動機重量的方法

潘代鋒,伏 宇

(中國燃氣渦輪研究院,四川 成都 610500)

1 引言

對于航空產品,減輕每一克重量都是有益的。飛行器的重量越輕,飛行所需的能量就越少,其經濟性也就越好,同時排放的污染物也越少。因此,重量是航空發動機設計必須控制的一個重要指標。發動機重量控制的依據是設計初期分配的重量指標,由于設計初期尚未開展詳細設計,重量指標的獲取依賴于重量估算,因而重量估算的精度將對發動機設計產生重大影響。

經過大量研究和實踐總結,國內外航空發動機研發部門均已形成各自獨特的重量估算方法。本文介紹一種基于發動機總體概念設計的重量估算方法,它從發動機的熱力循環參數出發,通過流路分析確定總體輪廓尺寸,進而獲得主要零件的幾何尺寸,并以此為依據估算發動機重量。

2 發動機重量預估方法

發動機可以分解為多個部件或單元體,部件又可進一步分解為零件,如圖1所示。發動機整機重量等于各部件重量之和,部件重量等于零件重量之和。因此,確定零件重量是計算發動機重量的關鍵所在。當前,發動機重量估算的方法主要有兩種:一種是利用統計數據擬合的經驗公式計算法,另一種是根據初始構形設計結果計算重量[1]。

用于估算重量的經驗公式也被稱為重量模型,是一種“自上而下”的分析,基于已有的發動機設計數據,通過回歸分析,從而確定某些設計參數與重量之間的函數關系。這種方法的優點是速度快,算法簡單;但其缺點是受數據多樣性的限制,不能預估應用更先進的材料和結構后具有的重量優勢,往往需要進行人為修正。當設計參數明顯偏離數據樣本時,其預估精度非常低,因而應用受到限制。

而基于初步構形設計計算發動機重量是一種“自下向上”的分析,它從工程細節上研究發動機的每個零部件,以確定該怎樣設計,尺寸取多大,采用什么材料,包括哪些非結構重量等,然后將每個構件的重量累計到一起得出發動機的整機重量。這種算法的精度較前一種的高,適應性更廣,但計算量大,算法復雜。

圖1 航空發動機典型結構Fig.1 Typical aero-engine structure

本文的研究工作綜合運用了上述兩種方法:對于發動機中壓氣機、渦輪構件,采用構形設計得到的幾何形狀來計算其重量;而對于燃燒系統(包括加力)、噴管、外部管路、承力構件和附件等構件,則采用統計模型估算重量。

2.1 壓氣機、渦輪模型

壓氣機、渦輪重量計算模型基本相同,由葉片、輪盤、機匣和軸系4個主要模型構成。分別計算每一個模型的重量和尺寸,累加后就能得到壓氣機或渦輪模型的重量及尺寸。

2.1.1葉片模型

發動機葉片的形狀十分復雜,但在估算其重量時,可以將其簡化為四邊形等厚平板,見圖2。

葉片重量模型的主要特征參數:rT為葉尖半徑;rH為葉根半徑;H為展長;b為軸向弦長。

根據部件進出口熱力循環氣動參數、總增壓比、輪緣功等數據,計算出葉片排級數、rT、rH、b及流道長度等結構參數。

葉片重量m為:

式中:AR為展弦比;t為葉型的最大厚度,按經驗確定;n為葉片數,一般按中徑處葉片間距等于軸向弦長計算,結果取偶數;ρ為材料密度。

圖2 葉片模型Fig.2 Blade model

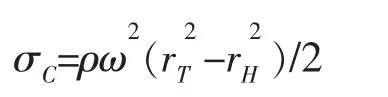

單個葉片的離心拉伸應力σC為:

式中:ω為轉動角速度。

2.1.2 輪盤模型

輪盤通常由輪緣、輻板和輪轂三部分構成,其模型如圖3所示。

圖3 輪盤模型Fig.3 Disc model

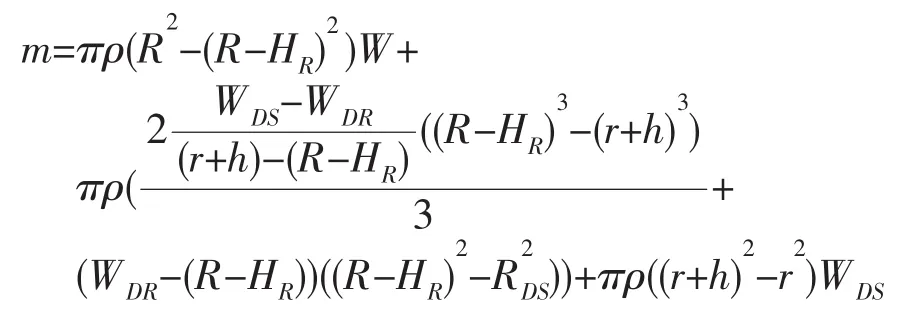

輪盤重量模型的主要特征參數:W為輪緣厚度,一般為葉片軸向弦長;R為輪緣外半徑,等于葉根半徑rH;HR為輪緣高度,根據榫頭類型按經驗確定;WDR為腹板外緣厚度;WDS為腹板內緣厚度;h為輪轂高度;r為輪轂內半徑。

由葉片離心力引起的輪緣徑向應力σblades為:

式中:AH為葉片根部的橫截面積。

采用輪緣處為均勻應力的假設,平衡葉片和輪緣離心力的厚度WDR為:

式中:σθ為輪緣許用應力。

輻板厚度起始值為WDR,由于離心力的累加,其厚度一般隨半徑的減小而增加。基于均勻應力的假設,輻板厚度按指數規律與輪緣速度的平方成正比,則輻板內緣厚度WDS(即輪轂厚度)為:

輪轂假設為等厚度空心盤,受均勻外載荷作用,則輪轂中心孔邊應力為:

式中:σR為輪轂應力,υ為材料泊松比。h的選取應保證 σR/σθ≯0.2。

輪盤重量m為:

2.1.3 機匣、軸系模型

發動機機匣及軸系重量計算模型相同(見圖4),通常承受內壓、軸向載荷、剪切載荷及振動載荷,在估算其重量時根據所受負荷不同將其簡化為多段薄壁圓筒或錐筒模型。

該重量模型的主要特征參數:La為特征段長度;ta為特征段厚度;D1為特征段進口內徑;D2為特征段出口內徑。

特征模型壁厚ta為:

圖4 機匣及軸系模型Fig.4 Casing and shaft model

式中:T為特征段扭矩;D0為特征段平均外徑,且D0=為材料許用剪應力。

模型重量m為:

2.2 燃燒系統模型

燃燒系統分為主燃燒室和加力燃燒室,其重量計算模型基本相同,可分為機匣模型和火焰頭部裝置與燃油噴嘴模型兩部分。機匣模型可根據部件通道進出口熱力循環氣動參數和相匹配部件的限制參數確定其通道長度、內外半徑等結構尺寸,按上述機匣重量模型的計算方法求其重量。

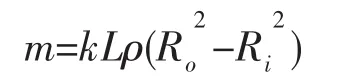

火焰頭部裝置與燃油噴嘴重量模型的主要特征參數:L為環形通道長度;Ro為環形通道外半徑;Ri為環形通道內半徑。

火焰頭部裝置及燃油噴嘴重量m為:

式中:k為修正系數。

計算加力燃燒室火焰頭部裝置及燃油噴嘴重量時,Ri=0。

2.3 噴管模型

噴管分為收斂段和擴散段,分別根據其長度、進出口及喉道直徑按機匣類零件估算,其厚度按噴管類型根據經驗選取。通常固定面積噴管的壁厚取1.5 mm,可變面積噴管的壁厚取4.0 mm。

2.4 外部附件

發動機附件、管路、控制器、電纜、支架等部分的重量根據經驗取值,一般可取為發動機主機重量的8%~10%。

3 結論

對某系列發動機重量的預估和實際考核結果表明,本重量估算方法可靠,對初步設計的發動機重量估算結果達到很高的精度,其估算誤差在±4%左右。

[1]航空發動機設計手冊總編委會.航空發動機設計手冊:第5冊——渦噴及渦扇發動機總體[K].北京:航空工業出版,2001.