帶止動槽的外圈加工工藝改進

師 燚,楊利平

(甘肅海林中科科技股份有限公司,甘肅 天水 741018)

對外圈帶有止動槽的深溝球軸承6000N系列產品進行磨加工后,屢次出現外圈的溝位置合格而止動槽位置不合格的情況。經對產品的整個加工工藝流程進行跟蹤,未發現違反工藝的現象,各工序均嚴格執行了工藝技術文件。針對出現的問題,對6308N產品的外圈進行了現場工藝跟蹤。

1 原因分析

抽檢熱處理后的外圈高度尺寸時,發現其與車加工成品高度尺寸相比均出現了不同程度的伸長現象;對同一批次未進爐的車加工成品高度尺寸進行抽檢,外圈高度尺寸均符合車加工成品尺寸要求,這說明熱處理的變形是導致外圈高度尺寸變大的根本原因。

套圈經熱處理加熱、冷卻后,由于套圈表面與內部熱脹冷縮不均及組織轉變時產生的熱應力和較大組織應力等綜合作用使套圈發生無規律的變形,但總的來說,變形會沿阻力最小的方向延伸。

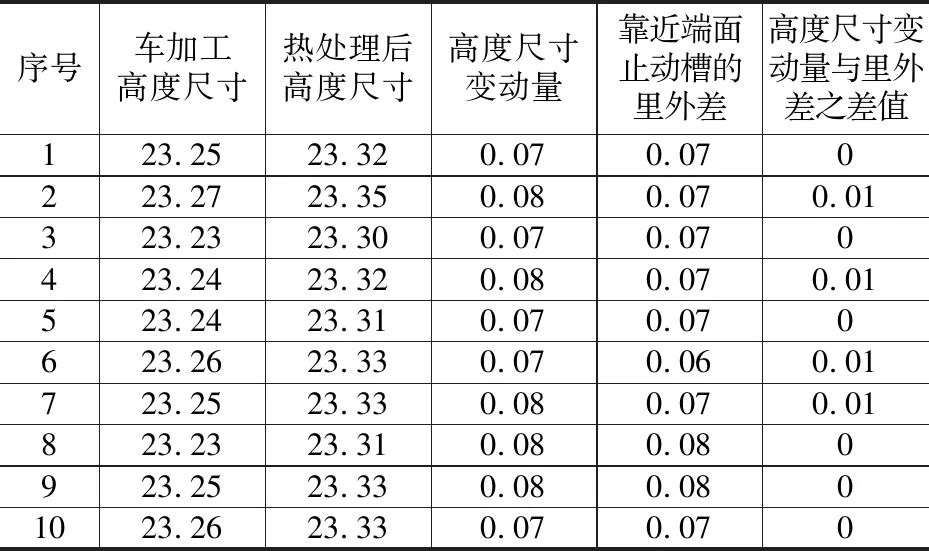

根據這一原則,對該產品的結構進行了認真的分析,認為最大軸向變形可能發生在靠近止動槽的端面,因此,對熱處理后產品高度尺寸和該端面里外差進行了檢測,具體數值如表1所示。從表中可以看出:熱處理前、后的高度尺寸變動量與熱處理后靠近端面止動槽的里外差的檢測數值差異很小,最大僅為0.01 mm,遠小于系統的測量誤差,故可以認為兩者的數值基本一致。通過進一步的檢測及分析,熱處理后靠近端面的止動槽向最近的端面發生軸向變形,導致套圈高度尺寸和靠近端面止動槽的里外差發生相同的尺寸變化。

在后序加工中,采用等速磨削方法磨削兩端面時,因靠近止動槽的端面有效磨削面大于另一端面,造成工藝設計的等量磨削無法實現,致使止動槽的位置和溝位置達不到工序要求。

表1 熱處理前、后高度尺寸變化對比 mm

2 工藝改進方法

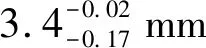

圖1 工藝改進前

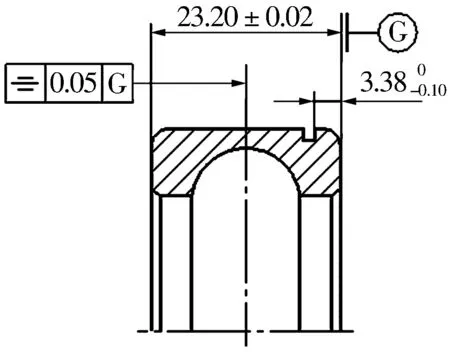

圖2 工藝改進后

3 結束語

經對改進后的工藝進行現場驗證,發現磨削加工平面后,采用位置樣板對外圈的止動槽進行定性檢查,止動槽在產品圖紙要求的正確位置上。同時在后工序溝道磨削后,溝位置也完全符合產品圖紙的要求,未出現溝道邊緣留有車加工痕跡的現象,質量改進取得了理想的效果。