基于UG的經編機共軛凸輪機構運動仿真研究

魏法明 年四甜

(江蘇信息職業技術學院 無錫 214153)

一、引言

仿真就是利用物理的或數學的模型來類比模仿現實過程,以尋求過程和規律。計算機仿真的目標是科學計算的可視化,即把由數值計算或實驗獲得的大量數據按照其自身的物理背景進行有機地結合,用圖像的方式來展示數據所表現的內容及其相互關系,便于把握過程的整體演進,發現其內在規律,縮短研究周期。由于計算機仿真技術可以替代費時、費力、費錢的真實實驗,它已成為各種系統分析強有力工具。

UG 5.0軟件中的運動仿真模塊功能比較強大,而且UG軟件可以自己造型,然后直接進入仿真模塊中,省去了不同軟件間的導入導出步驟,避免了零件特征的丟失。本文利用UG 5.0軟件的運動仿真模塊對經編機共軛凸輪機構進行運動學方面的分析,以此來分析整個設計過程的合理性,以及所得到凸輪機構的精確性。主要包括凸輪機構輸出端的位移、速度、加速度方面的分析,并且檢測機構的裝配過程。

二、UG運動分析介紹

1、UG運動分析概述

UG是一個交互式的CAD/CAM/CAE系統,其提供了產品設計環境,使產品開發從設計到加工真正實現了數據的無縫集成,從而優化了企業的產品設計與制造。其中CAE功能則實現了三維實體模型的優化設計,包括對機構的運動仿真與有限元的分析,可以進行機構的干涉分析,跟蹤零件在機構運動中的軌跡,分析機構中零件的速度、加速度、作用力、反作用力和力矩等。運動分析的結果可以指導零件的結構設計和優化設計。

2、UG運動學分析步驟

(1)運動分析前期準備

首先要創建產品的CAD模型,模型文件可以是裝配文件,也可以是單一的實體模型;其次在UG主程序中啟動UG/motion并進行運動分析模塊預設置。運動分析模塊預設置功能可控制顯示參數、分析文件及后處理參數。這些參數控制運動分析方案元素的顯示方式、求解時解算器用到的質量、重力常數以及一些其它的后處理功能。

(2)創建運動分析方案

UG中認為機械系統是一組連接在一起運動的連桿集合。可由下面三步產生一個運動分析方案:

①創建連桿

連桿是UG運動仿真模塊中最基礎的部分,需要創建的連桿是指機構中所有的運動零件,因為所有的運動零件必須和連桿相連,所以至少有一個連桿不能有位移。對于機架部分可以不創建連桿,如果創建其為連桿則必須為固定連桿。

②創建運動副

運動副就是將機構中的連桿連接在一起,使連桿一起運動,并約束連桿在規定的范圍內運動。根據連桿之間實際的相對運動創建相應的運動副,例如旋轉副、滑動副、平面副、球面副等。

③定義運動驅動。運動驅動是附在運動副上控制運動的參數,共有五種類型:

a.無驅動:只受重力作用,沒有外加的運動驅動;

b.運動函數:用數學函數描述復雜的運動驅動;

c.恒定驅動:以恒定的速度(角速度)、加速度(角加速度)運動;

d.簡諧運動驅動:產生一個光滑的向前或向后的正弦運動;

e.關節運動驅動:以特定的步長(旋轉或線性位移)和特定的步數運動。

(3)機械系統運動分析

不同的運動驅動產生不同的運動。當運動驅動定義為關節運動驅動時,機械系統以特定的步長和步數運動,用戶可以對其進行關節運動分析。當運動驅動為運動函數、恒定驅動或簡諧運動時,則可以對機械系統進行運動仿真。

(4)仿真結果數據分析

當機械系統作關節運動或運動仿真分析時,UG內部生成一組輸出數據,利用電子表格和圖表功能可以將這些數據以表格或圖形的格式表示。

三、經編機共軛凸輪機構仿真模型的建立

1、共軛凸輪機構主模型的建模及裝配

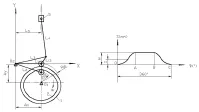

經編機共軛凸輪機構的整體結構形式是比較簡單的,零件的個數少,所以其仿真模型的建立是比較容易的。經編機針床傳動簡圖如圖1所示[1]。

圖1 經編機針床傳動機構簡圖

針床5作有停歇的往復移動,它的運動由共軛凸輪通過連桿控制來實現,這是一種由共扼凸輪機構和搖桿滑塊機構串聯而成的組合機構。針床的運動規律如圖2所示。當共軛凸輪轉角在OA區間時,針床自最低位置按確定的運動規律上升至最高位置;在AB區間時,針床休止不動;到BC區間時,針床自最高位置再按確定的運動規律返回至最低位置,從而完成一個運動循環。

圖2 針床運動規律

有 關 參 數 如 下 :L1=185mm,L2=195mm,L3=256mm,L13=56mm,L4=250mm,L5=175mm,Ax=185mm,Ay=130mm,R01=130mm,R02=75mm,兩滾子半徑r=20mm,凸輪角速度ω=20r/s。

針床運動規律:凸輪轉角00~1200,鉤針按正弦加速度運動上升25mm

凸輪轉角1200~2400,休止不動

凸輪轉角2400~3600,鉤針按正弦加速度運動下降25mm

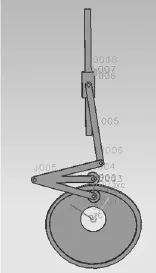

已知從動件運動規律和有關參數,通過參數化設計可得到凸輪的輪廓點云,利用UG將點云擬合成凸輪輪廓曲線,最終利用UG建模與裝配模塊得到機構主模型,如圖3所示。

2、運動副約束及驅動的建立

模型建好之后,進入運動仿真模塊,便可對各部件及其關節處施加約束[2]。首先定義連桿,對此模型需要把圖3中的所有實體都定義為連桿,即凸輪(L001)、滾子(L002 和 L003)、擺桿(L004)、連桿(L005)、滑塊(L006)、機架(L007)共創建 7 個連桿。其次定義各連桿之間的運動副,有6個轉動運動副和1個移動運動副,分別為J002:凸輪相對于機座旋轉(旋轉副);J003和J004:滾子相對于擺桿旋轉(旋轉副);J005:擺桿相對于機座旋轉(旋轉副);J006:連桿與擺桿之間旋轉(旋轉副);J007:滑塊與連桿之間旋轉(旋轉副);J008:滑塊相對于機座滑動(滑動副)。凸輪和搖桿的第二連桿都為大地,即相對于大地旋轉,它們的轉軸即為各自的中心。滾子與凸輪之間的接觸選擇3D接觸。最后定義運動驅動,根據仿真的實際需要創建J002的同時定義運動驅動為恒定驅動,角速度為300/s勻速旋轉。這樣一個簡化的凸輪機構的仿真模型便設置完成,其最終的模型如圖4所示,包括連桿、運動副、以及驅動的位置。

圖3 共軛凸輪機構的主模型

四、運動學仿真分析以及后處理

共軛凸輪機構運動學的仿真分析,主要是求解凸輪機構的輸入與輸出桿件之間的位置、速度與加速度之間的關系。并且通過運動仿真的分析來分析檢驗各桿件之間是否會發生干涉,考察和評價整個機構的速度和加速度特性,檢查整個裝置的設計以及裝配是否滿足實際的要求。

共軛凸輪機構的仿真運動過程是選擇凸輪實體作為驅動機構,滑塊作為輸出,以此來觀察輸出的位移、速度、加速度曲線是否與預先設置的凸輪曲線相符合,在這里對滾子與凸輪之間的關系,設置為高副接觸。選擇已加約束與驅動后的仿真模型(如圖4所示),定義解算參數:解算方案類型為常規,凸輪旋轉一周需12秒,所以設定仿真時間為12s,步數選擇180(如圖5所示),即凸輪轉過一圈,滑塊完成一個往復運動。

圖4 加約束與驅動后的仿真模型

圖5 運動仿真分析選項

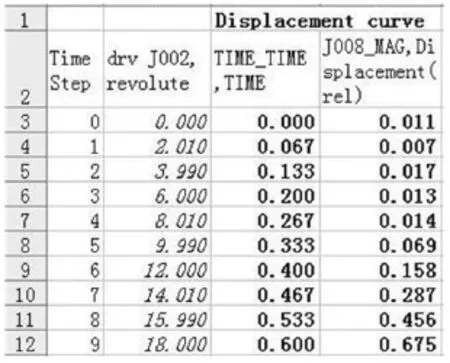

圖6 輸出端的位移曲線圖

圖7 輸出端的位移曲線數據點

圖8 輸出端的速度曲線圖

圖9 輸出端的速度曲線數據點

圖10 輸出端的加速度曲線圖圖

圖11 輸出端的加速度曲線數據點

經過ADAMS解算器的解算,可得出輸出端的位移、速度、加速度的時間曲線[3],如圖6、8、10所示,同時可得到相應的文本數據,如圖7、9、11所示。圖6、8、10中以仿真運動的時間作為橫坐標,可以把所得到的各曲線與擺線正弦曲線進行比較,分析其精確度。由圖可以看出所得到的位移曲線、速度曲線規律還是比較清晰的,但加速度曲線規律則不是很理想,某些點存在粗大誤差,應予以剔除。如果使用環境對加速度曲線的規律要求不是太高的話,該凸輪模型符合使用要求,但需要嚴格控制加速度的輸出時,則需要重新生成凸輪的實體模型,所以在由點云到實體的這一過程還有待進一步的研究與加深,需要更完整的動力學運動學理論來實現這一過程,減少在仿真過程中凸輪機構的振動情況。

五、結束語

本文以凸輪實體作為驅動機構,滑塊作為輸出端,以此來觀察輸出端的位移、速度、加速度曲線是否與預先設置的凸輪曲線相符合;在運功仿真過程中觀察凸輪實體與滾子之間的接觸情況。通過對多種結果輸出形式的分析,檢測了凸輪機構設計的合理性以及準確性,設計人員可以得知所設計的經編機共軛凸輪機構的優劣。

[1]顧連森.設計經編機中共軛凸輪廓線的解析法.無錫輕工業學院學報,1990,9(3)58~69.

[2]宋曉華,方坤禮.基于UG的凸輪機構設計和運動仿真[J].機械研究與應用,2005,18(1):102~104.

[3]劉善林,胡鵬浩,張勇.基于UG的凸輪機構運動仿真研究[J].計算機應用技術,2007,34(12):44~46.