一種高精度液體流量標準裝置

向麗萍,趙普俊,王 海,潘光玲,汪 斌

(中國測試技術研究院,四川 成都 610021)

0 引 言

流量計量是科學計量的重要組成部分,液體流量計量與測試技術在各領域得到了廣泛的應用,推動并支持了國民經濟的不斷發展。現階段,高精度的液體流量標準裝置的研究、建立和應用成為了液體流量計量和測試技術發展的主要環節,并普遍引起了國內外的高度重視[1]。

該裝置選擇以水作介質,采用變頻調節,離心式水泵和潛水泵相結合,電磁流量計作傳遞標準的標準表法和靜態質量法作原始標準的高精度液體流量標準裝置。其優點是:精度高,可靠性好,流量范圍大,性能穩定,運行成本低,操作方便,自動化程度高,對環境無污染。

1 系統的硬件構成

1.1 標準裝置的主要結構

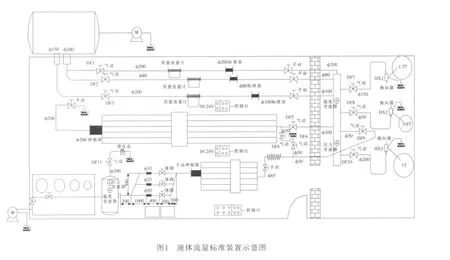

標準裝置主要由水源系統、試驗管路、工作標準、穩壓系統、控制系統、監控與數據采集系統6部分組成[2],其一般構成見圖1[3]。

靜態質量法液體流量標準裝置由穩壓水源、試驗管路系統、流量調節閥、標準天平、稱量容器、換向器、計時器、控制和數據采集處理系統組成。其工作原理為:將被檢流量計安裝到試驗管路中,通過水源循環系統,以天平作為標準器,用秤量一定時間內流入容器內的流體總質量的方法來求出被測液體的流量。比較流量標準器和流量計的輸出流量值,確定被檢流量計的計量特性。質量法裝置的準確度等級較高,可以達到0.05級。

標準表法液體流量標準裝置由穩壓水源、試驗管路系統、標準流量計、流量調節閥、計數計時器、控制和數據采集處理系統組成[4]。其工作原理為:將被檢流量計安裝到試驗管路中,通過水源循環系統,采用高精度電磁流量計作為標準儀表對其他工作用流量計進行校正。從同一時刻開始記錄標準流量計和被檢流量計的輸出信號,經過一段時間同時停止記錄,比較標準流量計和被檢流量計的輸出信號值,確定被檢流量計的計量特性[5]。其準確度等級可以達到0.2級。

1.2 試驗管路設計

(1)管路口徑。設計管路為2個工作臺位,分別為 φ15 mm,φ25 mm,φ32 mm,φ40 mm,φ50 mm,φ65 mm 和 φ80 mm,φ100 mm,φ150 mm,φ200 mm,φ250 mm,φ300 mm共12個檢測口徑試驗管路[6]。

(2)密封性。在工作壓力下各部件的連接處不應有泄漏現象。

(3)管路條件

1)管道采用并聯布置,一條試驗管路可以用并聯的多臺標準電磁流量計,實現標準表的組合能夠檢定大流量儀器設備的目的。

2)標準流量計的前后直管段應大于標準流量計所需直管段的設計要求。管內流體只有通過足夠長的直管段以后才能形成以管道中心線為對稱軸的一個拋物面,由于流動過程中存在各種干擾,液體流經阻力件(如彎頭、三通、閥門等)時,流速分布會發生畸變以及產生旋渦,這種情況稱為非充分發展管流。非充分發展管流只有在很長的直管段末端或加裝流動調整器后速度分布才能恢復到充分發展管流。

3)流量調節閥安裝在流量計的下游側,調節閥的調節性能穩定。

4)檢測時流體應充滿管路,有排氣設計,管路后端有背壓設計。

1.3 水源穩壓系統

其目的是有效保證液體流動時,其任意流量點的壓力、流速等運動要素均保持在較小范圍波動。

(1)合理配置水泵,根據大、小水泵相組合的原則,采用1臺流量可達800m3/h的單級雙吸離心式水泵和1臺18.5kW井用潛水泵,最大流量滿足被檢儀器設備的流量范圍。

(2)變頻調速。采用兩臺森蘭變頻調速器(22kW和90 kW),通過對水泵的電機進行變頻調速,改變水流量大小。

(3)穩壓處理。高精度液體流量標準裝置使用的是多層隔離氣塞、液氣高位溢流臥式穩壓罐。液體流量標準裝置對流場的流量穩定度要求越來越高,為了提高流量穩定性,系統采用多層隔離氣塞加液氣高位溢流相結合的臥式穩壓技術。流量穩定性達到0.1%,為液體流量標準裝置的試驗管線提供了單相穩流水源。

2 基于Stardom的數據采集控制系統

Stardom系統是日本橫河電機株式會社(YOKOGAWA electric corporation)推出的一套基于網絡技術的控制系統(network-based control system)。該控制系統采用了專為電子商務所設計的網絡結構,以便更加快速地響應市場的需求和更好地與其他系統互聯。而且它又融合了YOKOGAWA在工業自動化領域的專業經驗。可靠、運行良好、靈活是Stardom作為一種工業控制系統的顯著特點,而且還融合了最新的網絡技術,例如WEB,JAVA和安全技術。這些最新的IT技術的使用,使系統更開放、組合更靈活,以滿足日益提高的自動化控制平臺要求。

2.1 中央自動控制系統

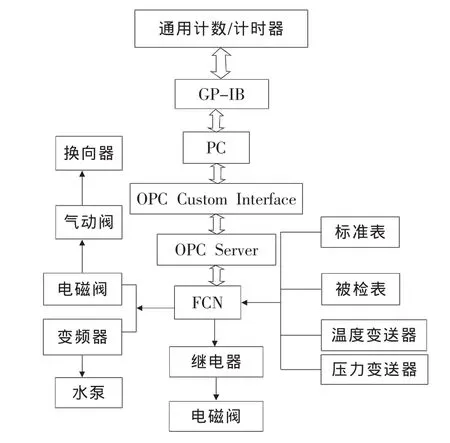

自動控制部分使用一臺FCN(現場控制單元)為控制中心,接收來自上位機的數字信號和來自儀表的模擬電信號,發送用于控制的模擬信號,自動完成數模轉換。控制系統的功能:對于裝置中11個氣動閥門、3個換向器、計時器、計數器、2臺泵(變頻調速)進行自動控制。整個控制系統由工控機、通用計數器、FCN、電磁閥、變頻器、繼電器、氣動閥等組成[7]。FCN通過OPC接口標準與上位機通信,接收來自PC機的數字控制信號,向PC機發送來自標準表、被檢表、溫度變送器和壓力變送器的預處理信號。FCN直接接收來自標準表、被檢表、溫度變送器和壓力變送器的模擬電信號,通過OPC接口轉化為數字信號。同樣FCN可以向換向電磁閥、變頻器、繼電器發送用于控制的模擬信號。上位機通過GP-IB卡同通用計數器通信。水流量標準裝置控制圖見圖2。

圖2 水流量標準裝置控制圖

2.2 數據采集和處理系統

(1)液體流量標準裝置使用的基于OPC協議的3層架構控制系統。控制系統分為3層:

應用程序層:負責人機對話,所有上位機控制操作均集中于此,檢定裝置的數據運算也架構于此層;

邏輯控制層:由OPC協議作為中間件,負責高級語言和下位機的通信;

硬件訪問層:負責對AD(數字信號,模擬信號)進行控制和采集。

應用程序層和邏輯控制層間采用在TPC/IP上疊加OPC協議進行連接,比常用的232,485,488,Modbus,HART等協議從技術上提升了一代,應用程序層不受通信協議的制約,可自由定制開發上位軟件,同時使接口標準化。三層架構使高級語言和硬件之間不直接通信,使應用程序層和硬件層分離,有利于應用程序的開發和硬件層的配置,降低了依賴性;同時中間件的應用為分布式系統提供了平臺,可以與其他系統組網。

(2)基于TCP/IP協議的分布式控制系統。液體流量標準裝置向流量量值直接溯源是一個比較困難的事情,國際上推崇采用流量比對組件進行量值溯源,流量比對組件一般采用TCP/IP(傳輸控制協議/因特網互聯協議)作為網絡協議與被溯源流量裝置組網。該裝置在控制系統和中間件之間也采用了TCP/IP協議,與比對組件組網簡單,并可充分利用單位局域網絡資源。流量裝置控制系統置身于分布式系統環境,具備了遠程監控、遠傳校準溯源的能力。

通過使用TCP/IP協議,使液體流量標準裝置作為網絡中的一員可以與其他系統共用資源,并可擴展為BS系統。

(3)數據采集系統。該系統使用Delphi7編程,主要完成錄入被檢表信息、預設檢定方法、流場切換、采集FCN預處理后的信號并記錄、原始記錄文件導出等功能,發送用于控制變頻器和電磁閥的數字信號。當檢定流量計夾裝完成后,通過預設的各項檢定可以自動進行,并保存檢定數據。該系統具有自動檢定功能,人為設定檢定點。系統采用通用工業控制人機界面,符合行業習慣。各種原始數據如檢定流量點、稱量值、時間、介質壓力、介質溫度顯示在屏幕上供檢定員觀察。

2.3 開放式換向器同步觸發高精度計時計數系統

由換向器引入的不確定度分量是液體流量標準裝置測量不確定度的重要分量,開放式換向器對試驗介質流場不產生干擾,只要提高換向器的左右行程一致性和觸發同步性就能減小換向器引入的不確定度分量,提高液體流量標準裝置的測量準確度。該系統的開放式換向器配備了兩臺相同觸發原理的高精度計時計數器,整個計時系統相對擴展不確定度優于10-7,換向器引入的不確定度分量優于0.01%,高于設計指標,處于全國先進水平。

3 裝置實際應用情況

(1)作為流量單位量值的統一與傳遞的標準,確保我國各地區和各部門的流量量值統一在一個標準量值上。

(2)進行標準流量計的型式、性能試驗研究工作,通過試驗可以確定準確度等級、流量的范圍度承受能力、儀表的可靠性與壽命、重復性等。另一方面,通過試驗可以研究儀表的動態特性,便于對儀表進行合理設計,進一步考慮儀表適應的環境條件。

(3)研究參比條件和實際使用條件之間的差異對儀表準確度的影響,采用合理的介質換算和修正方法[8]。

(4)開展檢定測試及仲裁工作,為流量儀表生產企業行業服務。

(5)制定國家或企業的標準和計量檢定規程時,研究測試方法并進行數據的驗證。

(6)進行國內外比對工作,確定系統不確定度,修正量值。

4 結束語

高精度液體流量標準裝置的建立,完善了我省的流量量傳體系,擴大了我省流量儀表的測試范圍,有力地推動了我國流量測試技術的進步發展。該裝置將擔負起國家賦予的西南地區和四川省的流量量值傳遞任務,并隨著目前國家重點項目“南水北調”工程的迅速推進完成,將把我國西南部的水資源不斷地通過管道輸送到北部的廣闊市場。各種儀表特別是大口徑流量儀表將會得到大力發展,有利于流量儀表生產廠家技術水平的進一步提高,有利于流量行業自動化水平和使用范圍的進一步推廣。

[1] 梁國偉.流量測量技術及儀表[M].北京:機械工業出版社,2002.

[2]蔡武昌.流量測量方法和儀表選用指南[C]∥中國儀器儀表學會過程檢測控制儀表分會.上海,1994.

[3] 胡煊.液體流量標準裝置設計原理[J].內蒙古科技與經濟,2008(21):105-106.

[4] 程亞杰,滕文盛.標準表法在液體流量計檢定中的應用[J].工業計量,2003(1):23-24.

[5]JJG 164—2000液體流量標準裝置國家計量檢定規程[S].北京:中國計量出版社,2000.

[6] 符傳偉.水流量綜合標準裝置[J].中國測試技術,2004,30(5):86-88.

[7] 陳青,季忠,秦樹人,等.基于虛擬儀器的流體參量集成測試系統研究[J].中國測試技術,2008,34(5):1-4.

[8] 李長武,張東飛,袁明,等.液體流量儀表在線校準方法研究[J].中國測試,2009,35(5):27-29.