浮頭式換熱器檢驗檢測及內(nèi)壁腐蝕原因分析

陳柏濤 上海鐵路局科研所

換熱器的主要用途是將熱流體的部分熱量傳遞給冷流體,故又稱熱交換器。其中浮頭式換熱器是最典型的管殼式換熱器,它在工業(yè)上的應(yīng)用有著悠久的歷史,而且至今仍在所有換熱器中占據(jù)主導(dǎo)地位。

1 設(shè)備檢驗過程

1.1 設(shè)備使用情況

該換熱器用于大型客站供熱系統(tǒng),設(shè)備投用日期為1994年10月至2009年11再次對該設(shè)備進(jìn)行全面檢驗。將設(shè)備拆開發(fā)現(xiàn)設(shè)備內(nèi)部腐蝕情況嚴(yán)重,腐蝕面積擴大,腐蝕深度加深,影響到設(shè)備的安全運行。

1.2 換熱器簡況

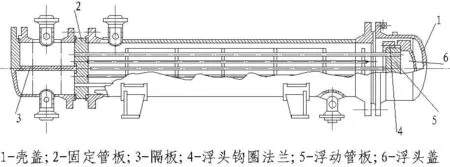

該浮頭式換熱器結(jié)構(gòu)如圖1所示,主要技術(shù)參數(shù)見表1。

圖1 浮頭式換熱器結(jié)構(gòu)圖

表1 浮頭式換熱器主要參數(shù)表

1.3 檢驗檢測

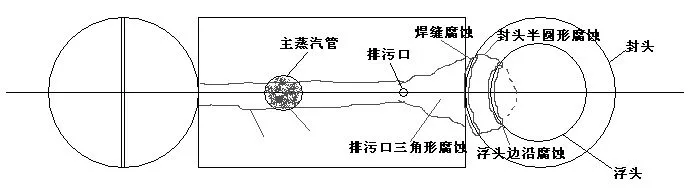

2009年12月本所對該浮頭式換熱器進(jìn)行全面檢驗,容器拆開后發(fā)現(xiàn)筒體底部、封頭和法蘭密封面有多處應(yīng)力腐蝕(以下簡稱腐蝕),其中較嚴(yán)重部位有(如圖2):

圖2 換熱器俯視簡圖

(1)筒體底部正對主蒸汽管的內(nèi)壁上有一幾何尺寸為長3 mm×寬4 mm×深2 mm的橢圓形腐蝕點,該腐蝕點周圍存在其余不同程度密集腐蝕點。

(2)筒體內(nèi)壁排污口處有一腐蝕區(qū)域一直延伸到筒體左側(cè)法蘭,腐蝕區(qū)域呈三角狀并且覆蓋法蘭與筒體的焊縫,用焊縫尺規(guī)測得腐蝕深度約為1 mm-1.5 mm,如圖3所示。

(3)換熱器浮頭蓋底部邊沿存在腐蝕,幾何尺寸為長80 mm×寬1 mm。

(4)容器右側(cè)封頭(浮頭蓋一側(cè))底部有大面積腐蝕呈半圓形,多處焊縫被腐蝕,如圖4所示

圖3 筒體腐蝕情況圖

圖4 右側(cè)(浮頭蓋一側(cè))封頭腐蝕情況

1.4 換熱器壁厚測量

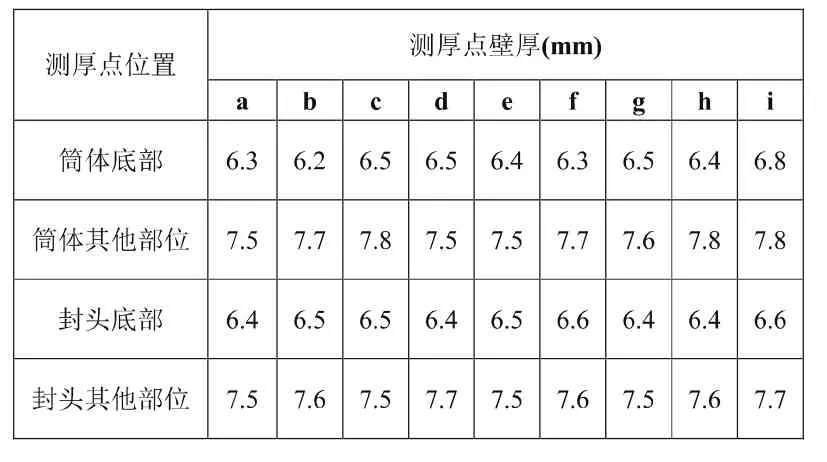

使用T100型超波測厚儀對換熱器進(jìn)行測厚,測定數(shù)據(jù)見表2。

表2換熱器筒體、封頭壁厚測定數(shù)據(jù)

從表2來看換熱器筒體和封頭的底部腐蝕部位相對于其他部位要減薄1--1.5 mm。

2 腐蝕原因分析

(1)換熱器底部長期積水是造成換熱器底部大面積腐蝕的直接原因。

(2)在檢驗過程中發(fā)現(xiàn)筒體內(nèi)換熱器排污管要略微高出筒體7-8 mm,使得積水無法徹底排放(見圖5)。

圖5 排污管結(jié)構(gòu)圖

(3)浮頭蓋上的鉤圈未安裝緊固,導(dǎo)致浮頭蓋下部邊沿處不密封有滲水(見圖6)。

圖6 換熱器封頭、鉤圈結(jié)構(gòu)圖

(4)換熱器主蒸汽管下方雖有擋板,但擋板安裝的位置不能有效遮擋所有蒸汽,部分蒸汽直接沖刷筒壁,長期沖刷形成密集型點腐蝕。

3 處理方法

根據(jù)該換熱器存在缺陷和問題,提出以下處理方案:

(1)將排污管高出部分磨平。

(2)對筒體底部主蒸汽管道下方密集的腐蝕點區(qū)域進(jìn)行打磨,并進(jìn)行磁粉探傷確保無表面及近表面裂紋存在。

(3)對筒體與法蘭連接的焊縫處存在連續(xù)均勻腐蝕采取打磨并且補焊。

(4)右側(cè)(浮頭蓋一側(cè))封頭底部大面積腐蝕屬于全面均勻腐蝕,因腐蝕深度交小且屬于大面積均勻腐蝕危險性較小,故只作防腐措施(刷防銹漆),不做其他處理。

4 強度校核

由于容器存在大面積腐蝕和局部深度腐蝕,所以對該換熱器進(jìn)行強度校核。

校核規(guī)范:GB150-98

校核壓力:Pc=0.6 MPa(取原設(shè)計壓力)

材料許用應(yīng)力:[σ]t=113 MPa(按照換熱器材料Q235A選取)

焊接接頭系數(shù)去:ψ=0.85

內(nèi)徑:D=400 mm

平均每年減薄量:(8 mm-7.5 mm)/15年=0.04 mm

下周期均勻腐蝕量:C=0.04 mm×3=0.12 mm(該設(shè)備安全等級為3級,每3年進(jìn)行一次全面檢驗)

強度校核公式:

δ校=δ+2C=[PcD/(2σtψ-Pc)]+2C

代入公式:

δ校=[0.6×400/(2×113×0.85-0.6)]+2×0.12=1.5mm

得出δ校=1.5mm<δ測,筒體最小厚度滿足強度要求,所以該設(shè)備可繼續(xù)使用。

5 耐壓試驗

為保證該容器整體的密封性,須將拆散的換熱器重新安裝完畢后進(jìn)行耐壓試驗。試驗數(shù)據(jù)如下,見表3。

表3 耐壓試驗數(shù)據(jù)

6 結(jié)論和建議

6.1 結(jié)論

該設(shè)備因為設(shè)計上的缺陷,安裝上的疏忽以及設(shè)備管理人員、使用人員的懈怠形成大面積的腐蝕,現(xiàn)經(jīng)檢驗檢測并對缺陷進(jìn)行處理以及耐壓試驗后已能保證設(shè)備的安全運行。

6.2 建議

要保證特種設(shè)備能夠長效安全的運行,防止類似事件再次發(fā)生,應(yīng)注意以下幾點:

(1)使用單位應(yīng)在購置設(shè)備時就嚴(yán)格把關(guān),指定相關(guān)部門負(fù)責(zé)或向?qū)I(yè)人士咨詢,防止那些設(shè)計、制造上存在問題的設(shè)備進(jìn)入單位,給日后的生產(chǎn)作業(yè)造成不便。

(2)設(shè)備管理部門要在設(shè)備維護(hù)(尤其是要拆裝的設(shè)備)的過程中嚴(yán)格管理、監(jiān)督,設(shè)備重組完后要進(jìn)行檢查、復(fù)查,杜絕因安裝人員疏忽而造成的安全隱患。

(3)積極配合檢驗檢測機構(gòu)做好每年的設(shè)備年檢工作能有效的減少經(jīng)濟損失,保證人生安全。