渦流閥式固體變推力集成原理樣機(jī)設(shè)計(jì)與實(shí)驗(yàn)①

魏祥庚,李 江,金 蔚,姜 東

(西北工業(yè)大學(xué)燃燒、熱結(jié)構(gòu)與內(nèi)流場(chǎng)重點(diǎn)實(shí)驗(yàn)室,西安 710072)

0 引言

變推力發(fā)動(dòng)機(jī)能實(shí)現(xiàn)推力大小的改變,控制推力,改善導(dǎo)彈飛行軌道的機(jī)動(dòng)性,從而提高導(dǎo)彈武器的突防能力。渦流閥方案是實(shí)現(xiàn)固體發(fā)動(dòng)機(jī)推力調(diào)節(jié)的一種有效方式,它通過(guò)向安裝渦流閥的固體發(fā)動(dòng)機(jī)渦流室切向噴入控制流氣體,迫使主流燃?xì)猱a(chǎn)生旋轉(zhuǎn),增大流動(dòng)阻力,改變?nèi)紵覊簭?qiáng),達(dá)到推力調(diào)節(jié)的目的。

國(guó)外主要對(duì)渦流閥及其在火箭發(fā)動(dòng)機(jī)上的應(yīng)用進(jìn)行了理論分析和原理性實(shí)驗(yàn),通過(guò)研究證明了渦流閥調(diào)節(jié)固體發(fā)動(dòng)機(jī)推力的可行性[1-2]。國(guó)內(nèi)對(duì)渦流閥式變推力發(fā)動(dòng)機(jī)研究尚處于探索階段[3-4]。國(guó)防科技大學(xué)進(jìn)行了固體發(fā)動(dòng)機(jī)推力隨機(jī)調(diào)節(jié)的渦流閥方案研究[5],得到了渦流閥流量調(diào)節(jié)特性,通過(guò)實(shí)驗(yàn)實(shí)現(xiàn)了一定的推力調(diào)節(jié)比;西北工業(yè)大學(xué)對(duì)渦流閥式變推力發(fā)動(dòng)機(jī)也進(jìn)行了初步研究[6-8],建立了渦流閥結(jié)構(gòu)設(shè)計(jì)的簡(jiǎn)單設(shè)計(jì)準(zhǔn)則,獲得了氣流參數(shù)和結(jié)構(gòu)參數(shù)對(duì)調(diào)節(jié)性能的影響規(guī)律,并在原理性試驗(yàn)中實(shí)現(xiàn)了約3倍的推力調(diào)節(jié)比。由目前研究可看出,渦流閥用于固體發(fā)動(dòng)機(jī)進(jìn)行推力調(diào)節(jié)是可行的,但要實(shí)現(xiàn)渦流閥式變推力發(fā)動(dòng)機(jī)的工程應(yīng)用,還需進(jìn)行關(guān)鍵技術(shù)的攻關(guān)和驗(yàn)證工作。與固體發(fā)動(dòng)機(jī)相比,渦流閥式變推力發(fā)動(dòng)機(jī)增加了控制流供給系統(tǒng)和渦流閥機(jī)構(gòu),增加了系統(tǒng)的復(fù)雜性,必須開(kāi)展調(diào)節(jié)性能、設(shè)計(jì)方法及集成化設(shè)計(jì)等關(guān)鍵技術(shù)攻關(guān)和驗(yàn)證工作,為實(shí)現(xiàn)渦流閥式變推力發(fā)動(dòng)機(jī)的工程應(yīng)用儲(chǔ)備技術(shù)。

本文利用前期研究成果,開(kāi)展了渦流閥式變推力發(fā)動(dòng)機(jī)集成化原理樣機(jī)設(shè)計(jì)與驗(yàn)證工作,研究成果可為該發(fā)動(dòng)機(jī)技術(shù)工程化應(yīng)用提供技術(shù)參考。

1 原理樣機(jī)設(shè)計(jì)

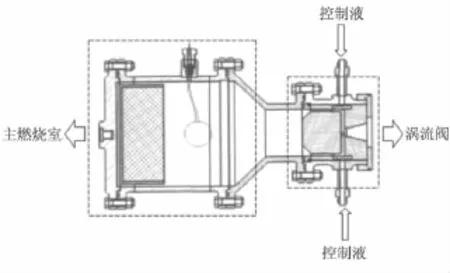

渦流閥變推力發(fā)動(dòng)機(jī)如圖1所示。

1.1 設(shè)計(jì)約束條件

為了約束設(shè)計(jì)條件,在對(duì)比國(guó)外研究水平及總結(jié)分析前期研究成果的基礎(chǔ)上,制定了樣機(jī)設(shè)計(jì)約束條件如下:

(1)推力調(diào)節(jié)比不小于5;

(2)工作時(shí)間不少于8 s;

(3)發(fā)動(dòng)機(jī)為對(duì)稱(chēng)結(jié)構(gòu),且所有部件在同一包絡(luò)線內(nèi)。

圖1 渦流閥變推力發(fā)動(dòng)機(jī)示意圖Fig.1 Sketch of variable thrust motor based on vortex valve

1.2 總體方案

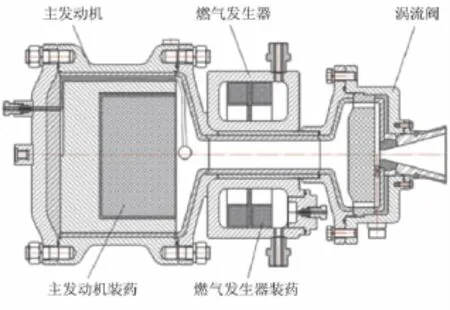

前期研究獲得采用燃?xì)庾鳛榭刂屏鳎色@得更好的調(diào)節(jié)性能[6],本文采用了燃?xì)饪刂屏鞣桨浮?duì)于采用燃?xì)獍l(fā)生器方案來(lái)說(shuō),由于增加了燃?xì)獍l(fā)生器及燃?xì)夤苈罚到y(tǒng)復(fù)雜度提高,且熱防護(hù)困難,加之設(shè)計(jì)約束中要求為對(duì)稱(chēng)結(jié)構(gòu),且在同一包絡(luò)線內(nèi)。因此,樣機(jī)的設(shè)計(jì)需要一些創(chuàng)新思維。為了實(shí)現(xiàn)上述要求,樣機(jī)設(shè)計(jì)為具有長(zhǎng)尾管、環(huán)形燃?xì)獍l(fā)生器的對(duì)稱(chēng)結(jié)構(gòu),如圖2所示。通過(guò)長(zhǎng)尾管的方式留出燃?xì)獍l(fā)生器以及燃?xì)夤苈返陌惭b空間,該集成方式在目前渦流閥變推力發(fā)動(dòng)機(jī)中還未出現(xiàn)過(guò)。樣機(jī)主要由主發(fā)動(dòng)機(jī)、燃?xì)獍l(fā)生器、控制流管路、渦流閥等部件組成。主發(fā)動(dòng)機(jī)為長(zhǎng)尾管結(jié)構(gòu),燃?xì)獍l(fā)生器為環(huán)形圓筒形式,控制流管路為雙側(cè)軸對(duì)稱(chēng)形式。燃?xì)獍l(fā)生器和渦流閥都在主發(fā)動(dòng)機(jī)外徑包絡(luò)線內(nèi)。

圖2 樣機(jī)示意圖Fig.2 Scheme of prototype

1.3 設(shè)計(jì)方法

在課題組前期研究渦流閥噴流調(diào)節(jié)規(guī)律的基礎(chǔ)上,總結(jié)了渦流閥設(shè)計(jì)準(zhǔn)則[6-8]:

(1)渦流室直徑、渦流室高度和渦流室形狀為關(guān)鍵設(shè)計(jì)參數(shù);

(2)在總體及結(jié)構(gòu)允許的條件下,渦流室直徑按最大設(shè)計(jì);

(3)渦流室高度為渦流室出口半徑;

(4)渦流室設(shè)計(jì)為無(wú)收斂段直壁結(jié)構(gòu);

(5)噴嘴位置為結(jié)構(gòu)允許的徑向最大位置。

1.4 參數(shù)設(shè)計(jì)

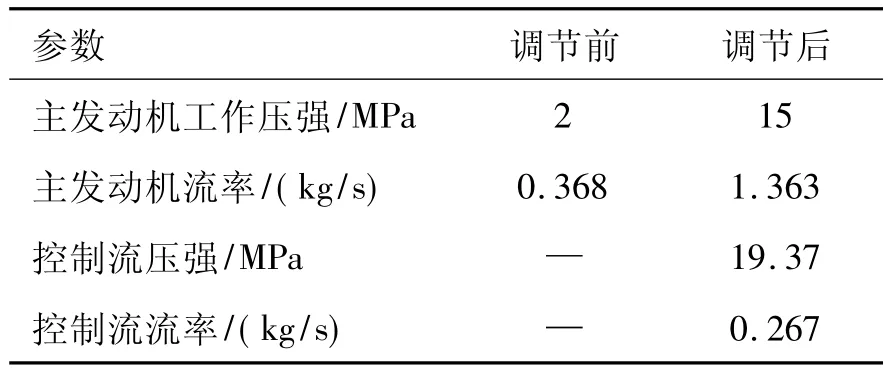

發(fā)動(dòng)機(jī)參數(shù)設(shè)計(jì)時(shí),充分考慮了安全性及易實(shí)現(xiàn)性。主發(fā)動(dòng)機(jī)的工作參數(shù):調(diào)節(jié)前,發(fā)動(dòng)機(jī)工作壓強(qiáng)為2 MPa;調(diào)節(jié)后,工作壓強(qiáng)為15 MPa。主發(fā)動(dòng)機(jī)選用低含鋁量的高燃速壓強(qiáng)指數(shù)的復(fù)合推進(jìn)劑,燃?xì)鉁囟燃s3 110 K,燃速指數(shù)為0.65,單端面燃燒。燃?xì)獍l(fā)生器選用常規(guī)燃速壓強(qiáng)指數(shù)無(wú)鋁推進(jìn)劑,燃?xì)鉁囟燃s1 440 K,燃速壓強(qiáng)指數(shù)為0.27,單端面燃燒。

利用簡(jiǎn)化處理的參數(shù)計(jì)算模型,進(jìn)行了燃?xì)獍l(fā)生器工作參數(shù)的設(shè)計(jì),并對(duì)燃?xì)獍l(fā)生器參數(shù)進(jìn)行了一定優(yōu)化,經(jīng)過(guò)多輪的迭代計(jì)算,確定了樣機(jī)設(shè)計(jì)參數(shù),如表1所示。

表1 樣機(jī)設(shè)計(jì)參數(shù)Table 1 Design parameter of motor

1.5 結(jié)構(gòu)設(shè)計(jì)

為滿(mǎn)足設(shè)計(jì)約束條件,采用了長(zhǎng)尾管和環(huán)形燃?xì)獍l(fā)生器的方案,實(shí)現(xiàn)了在同一母線內(nèi)的對(duì)稱(chēng)結(jié)構(gòu)。環(huán)形燃?xì)獍l(fā)生器安裝在長(zhǎng)尾管處,燃?xì)獍l(fā)生器通過(guò)2根硬管路與渦流閥相連,實(shí)現(xiàn)控制流的輸送。發(fā)動(dòng)機(jī)設(shè)計(jì)為厚壁結(jié)構(gòu),長(zhǎng)尾管為亞音速尾管,發(fā)動(dòng)機(jī)的內(nèi)壁都設(shè)計(jì)了高硅氧-酚醛內(nèi)襯進(jìn)行隔熱。由于燃?xì)獍l(fā)生器用推進(jìn)劑溫度相對(duì)較低,沒(méi)有對(duì)燃?xì)獍l(fā)生器進(jìn)行隔熱防護(hù),燃?xì)夤苈凡捎酶吖柩?酚醛作為內(nèi)襯隔熱。設(shè)計(jì)渦流閥的結(jié)構(gòu)如圖2所示,主要由中心體、渦流室絕熱層、渦流室背壁、喉襯、喉襯背壁及噴管擴(kuò)張段等結(jié)構(gòu)組成。中心體和渦流室絕熱層材料為C/C材料,渦流室背壁、喉襯背壁和噴管擴(kuò)張段材料為高硅氧-酚醛材料,喉襯材料為高強(qiáng)高密石墨。

2 實(shí)驗(yàn)

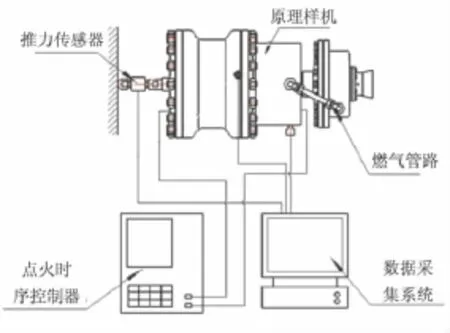

為驗(yàn)證設(shè)計(jì)方法及設(shè)計(jì)方案的可行性,實(shí)現(xiàn)關(guān)鍵技術(shù)的突破,進(jìn)行了渦流閥式變推力發(fā)動(dòng)機(jī)原理樣機(jī)實(shí)驗(yàn)研究。實(shí)驗(yàn)系統(tǒng)主要由原理樣機(jī)實(shí)驗(yàn)發(fā)動(dòng)機(jī)、測(cè)試系統(tǒng)及點(diǎn)火及時(shí)序控制系統(tǒng)組成,如圖3所示。

圖3 實(shí)驗(yàn)系統(tǒng)圖Fig.3 Sketch of test system

2.1 實(shí)驗(yàn)一

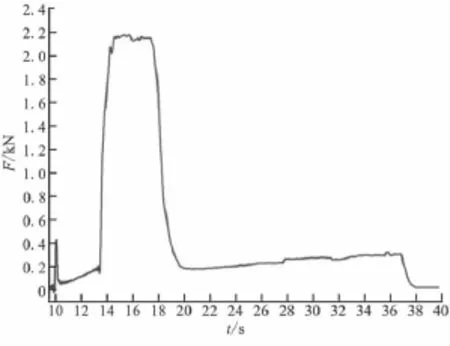

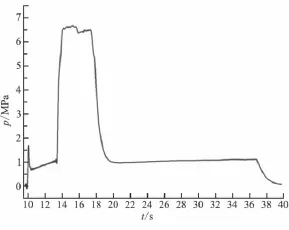

實(shí)驗(yàn)時(shí)序:主發(fā)動(dòng)機(jī)低壓點(diǎn)火,低壓工作3.5 s后,燃?xì)獍l(fā)生器點(diǎn)火,渦流閥啟動(dòng),主發(fā)動(dòng)機(jī)進(jìn)入高壓工作,燃?xì)獍l(fā)生器工作4.3 s后結(jié)束,主發(fā)動(dòng)機(jī)回到低壓工作,直到結(jié)束。圖4和圖5分別為實(shí)驗(yàn)一樣機(jī)推力-時(shí)間曲線和主發(fā)動(dòng)機(jī)燃燒室壓強(qiáng)-時(shí)間曲線。實(shí)驗(yàn)過(guò)程正常,實(shí)驗(yàn)后,拆解發(fā)動(dòng)機(jī)發(fā)現(xiàn),除了喉襯燒蝕嚴(yán)重外,發(fā)動(dòng)機(jī)整體結(jié)構(gòu)仍較完整。

圖4 實(shí)驗(yàn)一推力-時(shí)間曲線Fig.4 Thrust-time curve of the first test

從實(shí)驗(yàn)曲線可看出,調(diào)節(jié)前的主發(fā)動(dòng)機(jī)壓強(qiáng)出現(xiàn)緩慢爬升現(xiàn)象,且與設(shè)計(jì)值相比偏小。經(jīng)分析認(rèn)為,主發(fā)動(dòng)機(jī)燃燒室與燃?xì)獍l(fā)生器連通,而燃?xì)獍l(fā)生器內(nèi)部空間較大,所以調(diào)節(jié)前,主發(fā)動(dòng)機(jī)充填過(guò)程緩慢,充填過(guò)程中主燃?xì)饬鲃?dòng)損失和熱損失較大,產(chǎn)生了上述現(xiàn)象。實(shí)驗(yàn)后,石墨喉襯燒蝕嚴(yán)重,表面形成“旋切痕”,喉徑由設(shè)計(jì)的19.18 mm擴(kuò)大到22.34 mm。經(jīng)分析認(rèn)為,旋流對(duì)喉襯的燒蝕影響很大。這也說(shuō)明渦流閥變推力發(fā)動(dòng)機(jī)中,旋流能實(shí)現(xiàn)變推力的目的,但同樣會(huì)帶來(lái)旋流損失,這也是這種方案的一個(gè)缺點(diǎn)。由于喉徑的燒蝕嚴(yán)重,在控制流關(guān)閉以后,主發(fā)動(dòng)機(jī)的燃燒室壓強(qiáng)同樣低于設(shè)計(jì)值。雖然本次實(shí)驗(yàn)實(shí)現(xiàn)了非常高的推力調(diào)節(jié)比,但由于噴管的嚴(yán)重?zé)g,該次實(shí)驗(yàn)應(yīng)為不完全成功的實(shí)驗(yàn)。

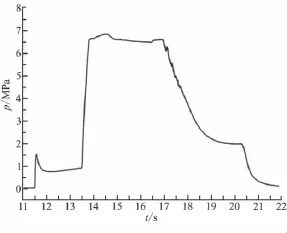

圖5 實(shí)驗(yàn)一主發(fā)動(dòng)機(jī)壓強(qiáng)-時(shí)間曲線Fig.5 Main motor pressure-time curve of the first test

2.2 實(shí)驗(yàn)二

針對(duì)實(shí)驗(yàn)一出現(xiàn)的問(wèn)題進(jìn)行了改進(jìn),將喉襯材料改為耐燒蝕性能更好的鎢滲銅材料。為了克服調(diào)節(jié)前的主發(fā)動(dòng)機(jī)壓強(qiáng)出現(xiàn)緩慢爬升的現(xiàn)象,在燃?xì)獍l(fā)生器的出口處安裝了賽璐珞膜片,保證主發(fā)動(dòng)機(jī)調(diào)節(jié)前與燃?xì)獍l(fā)生器的隔離。

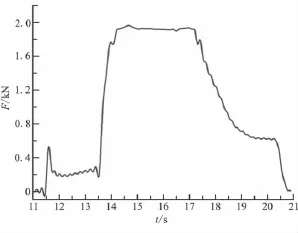

實(shí)驗(yàn)時(shí)序:主發(fā)動(dòng)機(jī)低壓點(diǎn)火,低壓工作2 s后,燃?xì)獍l(fā)生器點(diǎn)火,渦流閥啟動(dòng),主發(fā)動(dòng)機(jī)進(jìn)入高壓工作,燃?xì)獍l(fā)生器工作3.5 s后結(jié)束,主發(fā)動(dòng)機(jī)回到低壓工作,直到結(jié)束。圖6和圖7分別為樣機(jī)推力-時(shí)間關(guān)系曲線和主發(fā)動(dòng)機(jī)燃燒室壓強(qiáng)-時(shí)間關(guān)系曲線。

圖6 實(shí)驗(yàn)二推力-時(shí)間曲線Fig.6 Thrust-time curve of the second test

實(shí)驗(yàn)后,拆解發(fā)動(dòng)機(jī)發(fā)現(xiàn),喉襯基本沒(méi)有燒蝕,但沉積嚴(yán)重,其他結(jié)構(gòu)都很完整。

圖7 實(shí)驗(yàn)二主發(fā)動(dòng)機(jī)壓強(qiáng)-時(shí)間曲線Fig.7 Main motor pressure-time curve of the second test

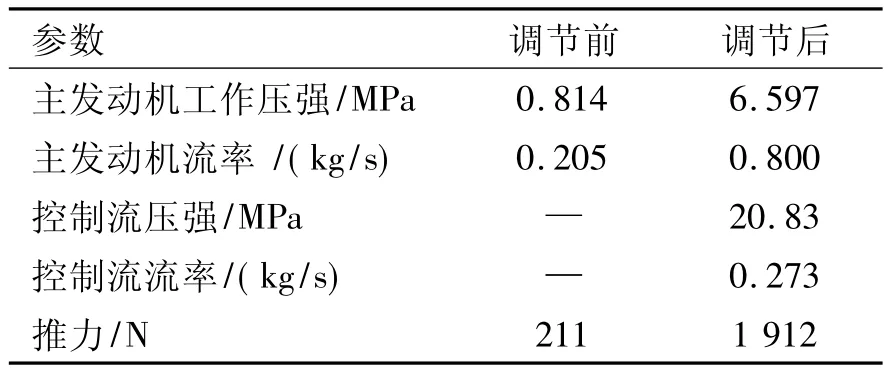

從實(shí)驗(yàn)曲線中可看出,調(diào)節(jié)前的主發(fā)動(dòng)機(jī)燃燒室壓強(qiáng)較為平穩(wěn)。實(shí)驗(yàn)后,各組件結(jié)構(gòu)完整,表明改進(jìn)方案達(dá)到了目的。但實(shí)驗(yàn)二同樣出現(xiàn)了前向臺(tái)階主發(fā)動(dòng)機(jī)燃燒室壓強(qiáng)比設(shè)計(jì)預(yù)期值偏小的現(xiàn)象。經(jīng)分析認(rèn)為,由于渦流室內(nèi)的中心體與燃?xì)饨佑|的表面積較大,調(diào)節(jié)前主燃?xì)庠诹鹘?jīng)渦流室時(shí)熱損失較大,使得主燃?xì)庹{(diào)節(jié)前能量降低,產(chǎn)生主發(fā)動(dòng)機(jī)燃燒室壓強(qiáng)曲線前向臺(tái)階低于預(yù)期值的現(xiàn)象。后向臺(tái)階階段渦流室表面溫度已升高,熱損失影響減小,壓力會(huì)有所升高。實(shí)驗(yàn)后發(fā)現(xiàn),鎢滲銅喉襯表面沉積較嚴(yán)重,導(dǎo)致喉徑明顯減少。經(jīng)分析認(rèn)為,這些是導(dǎo)致主發(fā)動(dòng)機(jī)燃燒室壓強(qiáng)的后向臺(tái)階較高的原因。經(jīng)過(guò)數(shù)據(jù)處理,得到實(shí)驗(yàn)二樣機(jī)工作參數(shù)如表2所示。

表2 實(shí)驗(yàn)二樣機(jī)工作參數(shù)Table 2 Operating parameter of motor

樣機(jī)實(shí)際工作推力調(diào)節(jié)比達(dá)到了9∶1,壓強(qiáng)調(diào)節(jié)比為8.1∶1,控制流流量比為0.256,工作時(shí)間約為8.8 s。推力調(diào)節(jié)比達(dá)9∶1,這是目前渦流閥變推力發(fā)動(dòng)機(jī)中非常高的調(diào)節(jié)比,充分說(shuō)明該方案也可實(shí)現(xiàn)較大的推力調(diào)節(jié)能力。

由實(shí)驗(yàn)數(shù)據(jù)可看出,渦流閥變推力發(fā)動(dòng)機(jī)的推力調(diào)節(jié)比大于壓強(qiáng)調(diào)節(jié)比,這是機(jī)械調(diào)節(jié)喉部面積變推力方案所不能比擬的。由于渦流閥變推力方案是通過(guò)加質(zhì)旋轉(zhuǎn)實(shí)現(xiàn)的,加質(zhì)部分的工質(zhì)進(jìn)入發(fā)動(dòng)機(jī),也通過(guò)噴管膨脹做功,增加了發(fā)動(dòng)機(jī)推力。因此,可實(shí)現(xiàn)推力調(diào)節(jié)比大于壓強(qiáng)調(diào)節(jié)比。由此也說(shuō)明,渦流閥變推力發(fā)動(dòng)機(jī)可利用較小的壓強(qiáng)調(diào)節(jié)比,實(shí)現(xiàn)較大的推力調(diào)節(jié)比。這對(duì)變推發(fā)動(dòng)機(jī)來(lái)說(shuō),是一個(gè)非常可觀的特點(diǎn),這也是渦流閥變推力發(fā)動(dòng)機(jī)的一個(gè)顯著優(yōu)點(diǎn)。由實(shí)驗(yàn)結(jié)果可看出,實(shí)驗(yàn)的調(diào)節(jié)比遠(yuǎn)高于最初設(shè)計(jì)的目標(biāo),但調(diào)節(jié)后的壓強(qiáng)還沒(méi)有達(dá)到預(yù)期的設(shè)計(jì)。這說(shuō)明目前對(duì)渦流閥變推力發(fā)動(dòng)機(jī)的調(diào)節(jié)機(jī)理認(rèn)識(shí)還不是非常清楚,需深入開(kāi)展調(diào)節(jié)機(jī)理研究,建立渦流閥調(diào)節(jié)模型,但該實(shí)驗(yàn)還是驗(yàn)證了渦流閥變推力發(fā)動(dòng)機(jī)的工作原理、設(shè)計(jì)方法的合理性及渦流閥變推力方案能實(shí)現(xiàn)較大推力調(diào)節(jié)比的特性,獲得了該方案可實(shí)現(xiàn)推力調(diào)節(jié)比大于壓強(qiáng)調(diào)節(jié)比的特性。

3 結(jié)論

(1)設(shè)計(jì)環(huán)形燃?xì)獍l(fā)生器和長(zhǎng)尾管組合的方式,較好解決了渦流閥式變推力集成化樣機(jī)的布局難題,實(shí)現(xiàn)了同一包絡(luò)線內(nèi)的集成設(shè)計(jì);

(2)通過(guò)實(shí)驗(yàn)驗(yàn)證了渦流閥的工作原理和樣機(jī)的設(shè)計(jì)方法,獲得了渦流閥變推力方案推力調(diào)節(jié)比大于壓強(qiáng)調(diào)節(jié)比的特性,實(shí)現(xiàn)了該方案較大的調(diào)節(jié)能力,實(shí)驗(yàn)獲得推力調(diào)節(jié)比達(dá)到9∶1。

[1]Nelson C,Roberts R,F(xiàn)ish V.The vortex valve controlled rocket motor[R].AIAA 68-538.

[2]Walsh R F,Lewellen W S,Stickler D B.Investigation of a solid propellant rocket motor modulated by a fluidic vortex valve[R].AIAA 70-643.

[3]徐溫干.固體火箭發(fā)動(dòng)機(jī)推力大小調(diào)節(jié)技術(shù)的發(fā)展[J].推進(jìn)技術(shù),1994,15(1).

[4]張淑慧,胡波,孟雅桃.推力可控固體火箭發(fā)動(dòng)機(jī)應(yīng)用及發(fā)展[J].固體火箭技術(shù),2002,25(4).

[5]張為華,程謀森,劉分元.固體發(fā)動(dòng)機(jī)推力隨機(jī)調(diào)節(jié)的渦流閥方案研究[J].推進(jìn)技術(shù),1995,16(5).

[6]魏祥庚,何國(guó)強(qiáng),李江,等.控制流參數(shù)對(duì)渦流閥變推力固體發(fā)動(dòng)機(jī)性能的影響[J].推進(jìn)技術(shù),2009,30(5).

[7]魏祥庚,何國(guó)強(qiáng),李江,等.渦流閥幾何參數(shù)對(duì)固體發(fā)動(dòng)機(jī)推力調(diào)節(jié)特性的影響[J].推進(jìn)技術(shù),2007,28(4).

[8]余曉京,何國(guó)強(qiáng),李江,等.渦流閥式變推力發(fā)動(dòng)機(jī)性能影響因素?cái)?shù)值研究[J].西北工業(yè)大學(xué)學(xué)報(bào),2009,27(2).