不同保護層厚度下鋼筋混凝土板受力性能試驗研究

王清湘, 孫興全, 王 剛

(1.大連理工大學 海岸和近海工程國家重點實驗室,遼寧 大連 116024;2.同濟大學 建筑設計研究院,上海 200092)

0 引 言

混凝土保護層在鋼筋混凝土結構中起著重要作用.合適的保護層厚度既能保證混凝土有良好的粘結性、耐久性、耐火性,又可以充分發揮鋼筋的力學性能.然而澆筑過程中振搗棒的振搗,施工人員對鋼筋的踩踏等行為都會影響到構件的保護層厚度,尤其是鋼筋混凝土板的負彎矩鋼筋的綁扎位置往往不能保證與設計位置相一致,時有鋼筋保護層厚度過大現象,輕則降低構件的承載能力,重則會發生重大事故.據統計,在對板類構件的保護層厚度檢測中,有95%的樓板會出現支座處負彎矩鋼筋保護層厚度過大現象[1],而目前國內還缺少關于此方面的相關試驗研究.為此,本文對11塊不同保護層厚度情況下的鋼筋混凝土單向板進行試驗,并利用ANSYS有限元分析軟件對板進行有限元分析.

1 研究內容及試件設計

1.1 研究內容

(1)研究保護層厚度變化對鋼筋混凝土懸臂板受力性能的影響;

(2)研究保護層厚度變化對兩端約束鋼筋混凝土單向板受力性能的影響;

(3)通過調整兩端約束板支座配筋,實現彎矩調幅,調幅系數為15%,進行塑性內力重分布理論分析及試驗研究;

(4)比較鋼筋類型對構件受力性能的影響;

(5)利用ANSYS軟件進行數值模擬.

1.2 試件設計

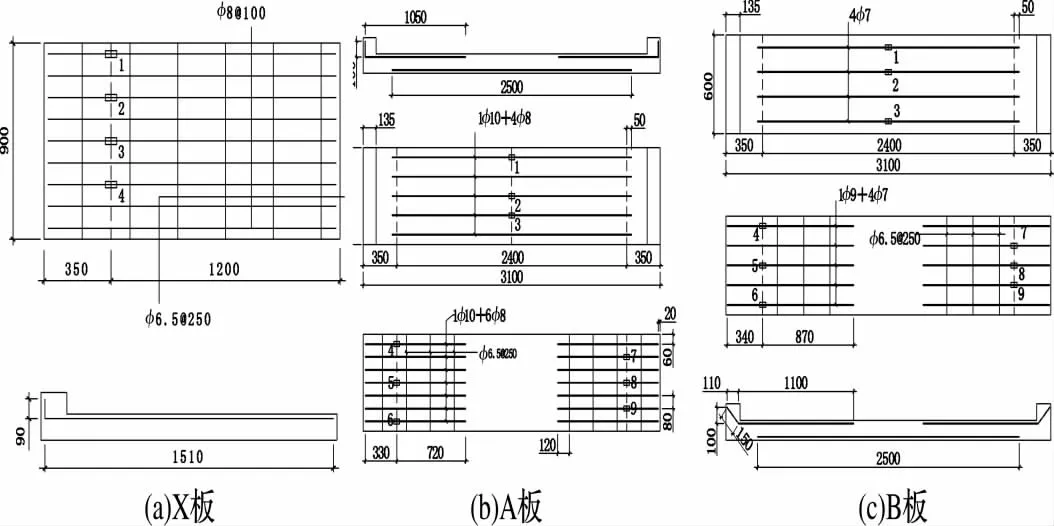

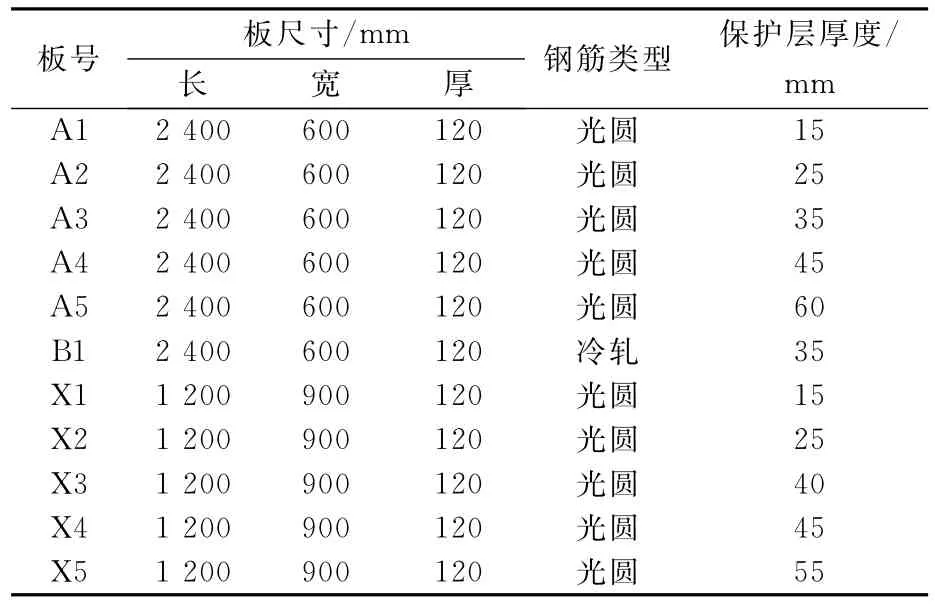

共制作11塊混凝土板.混凝土采用C30商品混凝土,A板、X板鋼筋采用HPB235鋼筋,B板鋼筋采用冷軋帶肋鋼筋.各板配筋及應變片布置見圖1,板尺寸見表1.

1.3 試驗設計

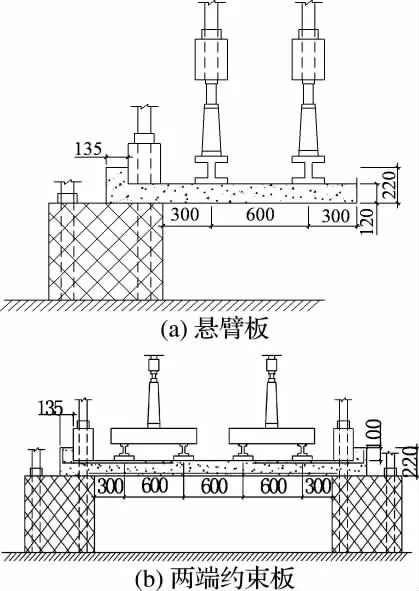

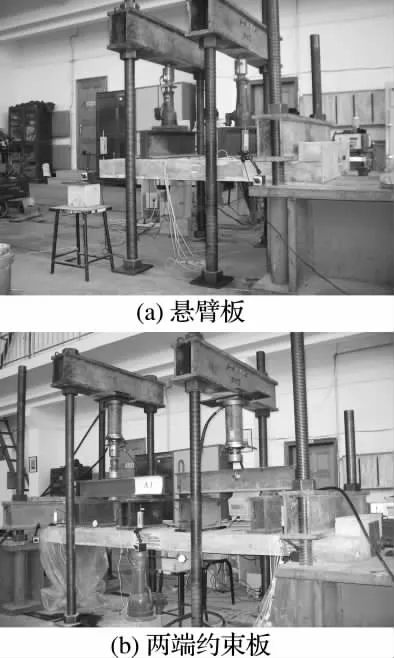

結合實驗室的具體情況,兩端約束板利用分配梁進行4集中力加載,懸臂板利用分配梁進行2集中力加載(見圖2).加載制度按《混凝土結構試驗方法標準》制定,試驗前進行預加載.各加載點的豎向荷載自零開始逐級增加直至板的破壞.兩端約束板采用油泵控制液壓千斤頂加載,懸臂板采用手動液壓千斤頂加載.加載裝置圖見圖3.

圖1 板的配筋及應變片布置Fig.1 The reinforcements and strain-gages arrangement of slabs

表1 板尺寸Tab.1 The dimensions of the slabs

圖2 板加載位置Fig.2 The loading position of slabs

圖3 板加載裝置Fig.3 Loading frame of slabs

1.4 材料參數

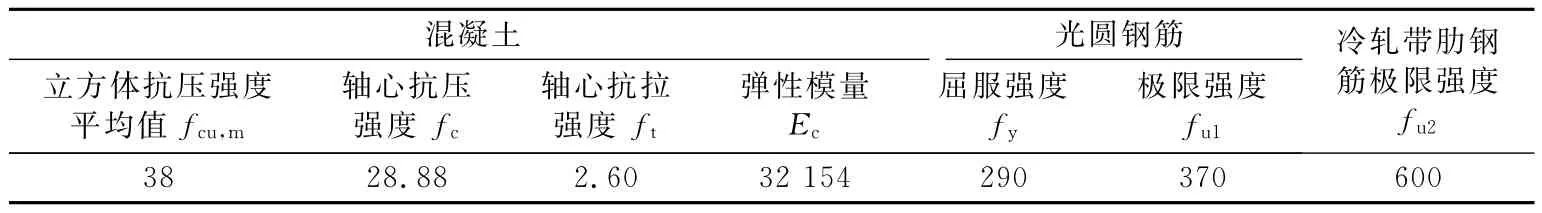

分析計算時板各材料參數均采用實測值,如表2所示.其中混凝土軸心抗壓強度fc=0.76fcu,m,混凝土軸心抗拉強度ft=0.23f2/3cu,m,混凝土彈性模量Ec=105/(2.2+34.7/fcu,m).B板的冷軋帶肋鋼筋按硬鋼考慮,分析計算時取0.85fu作為條件屈服強度.

表2 混凝土和鋼筋主要參數Tab.2 The main parameters of concrete and steel bars MPa

2 主要試驗結果及分析

2.1 懸臂板的開裂荷載、極限荷載

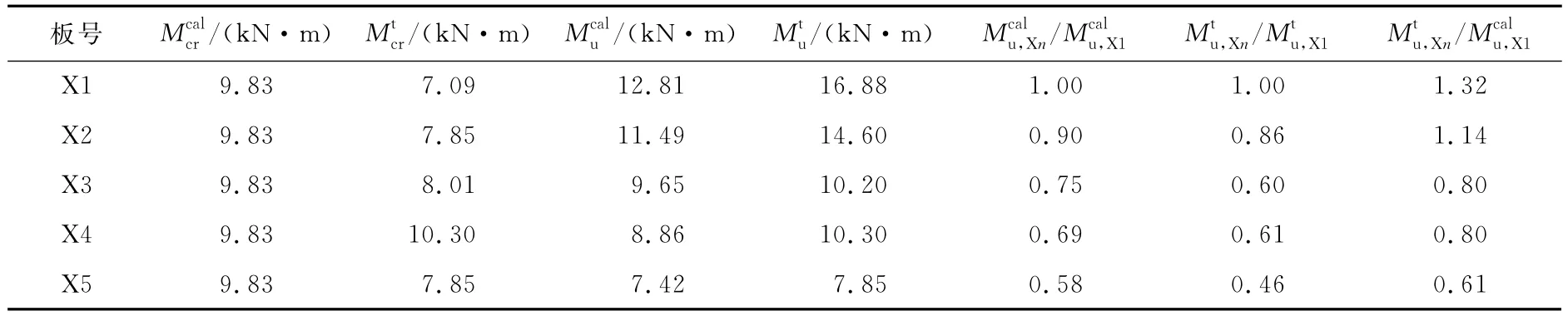

懸臂板的開裂荷載和極限荷載列于表3中.開裂荷載計算公式為其中γ取值為1.55.極限荷載計算公式為.試驗值取傳感器實測值,未包含板的自重及加載設備的重量.試驗板承載力極限值取千斤頂無法繼續加載時的讀數.對于懸臂板,在極限荷載之前的一個加載級左右,試驗板最大裂縫寬度已經大于等于1.5mm,達到文獻[3]中所規定的承載力極限破壞標準.

由表3對懸臂板的開裂荷載、極限荷載結果作如下分析:

(1)從計算公式中可以看出,懸臂板的開裂荷載應該與鋼筋位置無關,而試驗中除X5板外,板的開裂荷載隨保護層厚度增大而略有增加的趨勢.

(2)隨著保護層厚度增大,懸臂板極限荷載的計算值呈比較平緩的下降趨勢,而極限荷載的試驗值減小幅度比計算值的大.說明保護層厚度的變化,對板實際承載能力的影響可能會大于對理論計算的影響.

(3)由于在實際工程中板的保護層厚度一般取為15~25mm,將5塊懸臂板的實際承載力與X1板的計算承載力做了對比.對比發現,X1、X2板的實際承載力大于X1板的計算值;當保護層厚度增大到40mm時,板的實際承載力開始小于X1板的計算值;當鋼筋置于接近中和軸位置時(X5板),板的開裂荷載即是板的極限承載力,板開裂后的最終承載力將下降到X1板計算值的60%.這說明保護層厚度的變化對懸臂板的承載力有顯著的影響.

(4)X3板的極限荷載試驗值與X1、X2板的極限荷載試驗值相比,下降較為明顯,且非常接近于極限荷載計算值.分析懸臂板鋼筋應變及懸臂板裂縫開展形式發現,由于X1、X2板的裂縫是緩慢發展,在板頂局部先形成裂縫,但并未迅速形成貫穿裂縫,板內鋼筋是逐根分段屈服,先屈服的鋼筋在荷載繼續增加、變形不斷增大的過程中可能進入了應變強化階段,鋼筋的應力提高,從而提高了板的承載能力;X3板一開裂板頂就幾乎形成了貫穿裂縫,板內鋼筋幾乎沒有進入強化階段,板的承載力近似等于理論計算值.

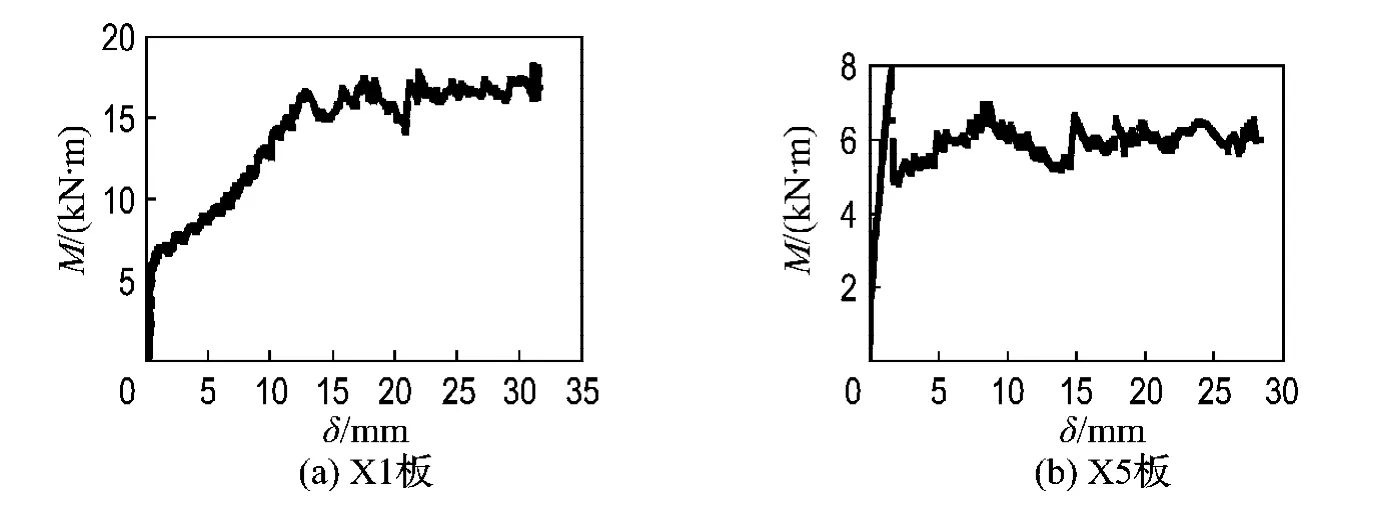

(5)從圖4的X1和X5板的實測荷載位移曲線中可以清楚地看出保護層厚度的變化對懸臂板剛度、極限承載力和延性的影響.保護層厚度較小的板(X1板)能夠較好地反映出適筋板的受力特征,板在開裂后有比較長的屈服過程,體現了較好的延性,板破壞時屬于塑性破壞;保護層厚度較大的板(X5板)開裂后荷載急劇下降,且破壞時板內鋼筋實測的應變平均值為1 239.4×10-6,鋼筋的應力很小,尚未屈服,鋼筋并未充分發揮作用.說明當鋼筋保護層過厚時,鋼筋的作用大大降低,從而導致板的承載力明顯下降,此時的板“一裂即壞”,帶有一定的脆性.

表3 懸臂板的開裂荷載和極限荷載Tab.3 The cracking load and ultimate load of the cantilever slabs

圖4 X1、X5板的實測荷載位移曲線Fig.4 The test load-displacement curves of X1and X5slabs

2.2 懸臂板的正常使用性能

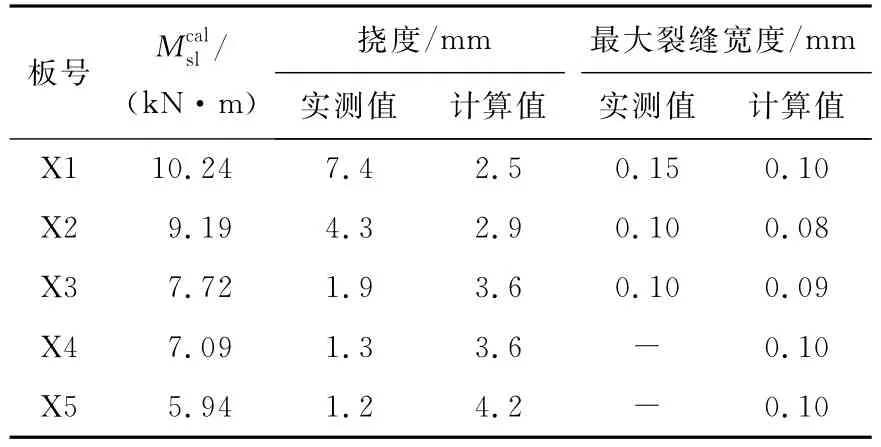

正常使用狀態下的荷載按Mcalsl=Mcalu/1.25計算,其相應的裂縫寬度和撓度的計算值與實測值列于表4.對于懸臂構件,撓度規范限值為8 mm(lo/125)[3],最大裂縫寬度限值為0.2mm[3],已經扣除荷載長期效應影響.

表4 正常使用荷載作用下最大裂縫寬度及相應撓度值Tab.4 The deflection and maximal crack width at service load

懸臂板正常使用性能結果分析如下:

(1)保護層厚度較小的X1、X2板撓度實測值和最大裂縫實測值均略大于計算值,但小于規范允許值,說明在正常保護層厚度下板具有較好的剛度,能夠滿足正常使用階段要求.

(2)如果按照不同保護層厚度時各自截面的承載力來計算正常使用荷載,所有板均將滿足正常使用階段要求,且X4、X5板在達到各自的正常使用荷載時,板均尚未開裂.

(3)實際工程中板的保護層厚度取為15~25 mm,所以對各板在X1板正常使用荷載作用下的正常使用性能也做了分析.研究中發現除X1、X2板外,其余板均不能滿足規范要求的正常使用極限狀態標準.可見,當保護層厚度增大到一定數值時,會對懸臂板的正常使用性能造成顯著影響,將導致其在正常使用階段產生過大的裂縫寬度和撓度,板無法滿足正常使用極限狀態的要求.

2.3 兩端約束板的開裂荷載、極限荷載

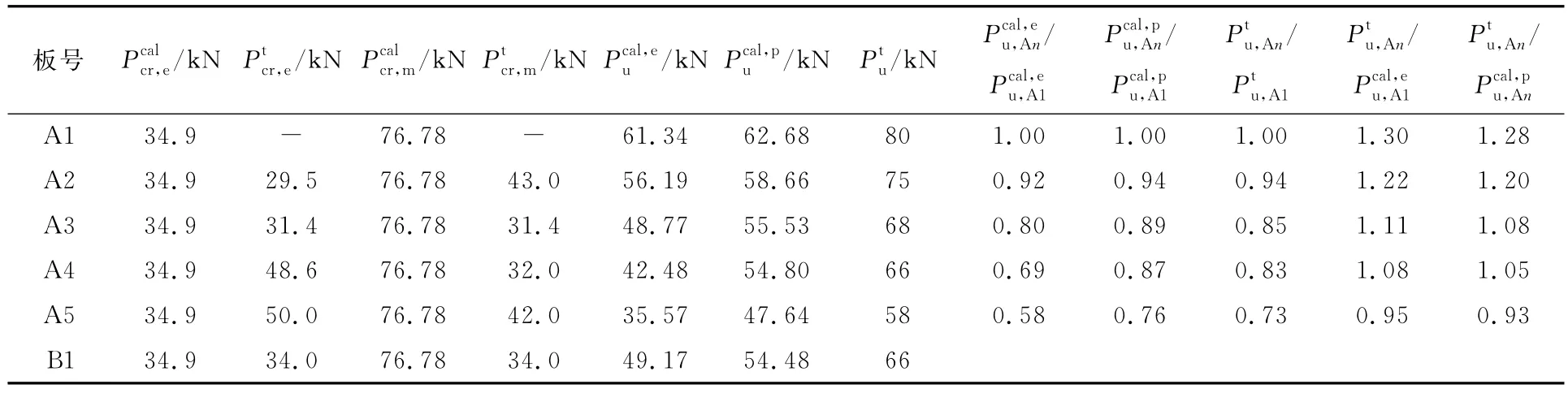

兩端約束板的開裂荷載和極限荷載列于表5中,未包含板的自重及加載設備的重量.試驗板承載力極限值取千斤頂無法繼續加載時的讀數.類似于懸臂板,大概在極限荷載之前的一個加載級左右,試驗板最大裂縫寬度已經大于等于1.5 mm,達到文獻[3]中所規定的承載力極限破壞標準.表5 中:Pcalcr,e為板端開裂荷載計算值;Ptcr,e為板端開裂荷載試驗值;Pcalcr,m為跨中第一批裂縫開裂荷載計算值;Ptcr,m為跨中第一批裂縫開裂荷載試驗值;Pcal,eu為按線彈性理論計算的極限荷載;Pcal,pu為按塑性內力重分布理論,考慮15%彎矩調幅時計算的極限荷載;Ptu為極限荷載試驗值.A1板由于失誤在預加載過程中跨中出現裂縫,部分數據空缺.

表5 兩端約束板的開裂荷載和極限荷載Tab.5 The cracking load and ultimate load of the slab with two fixed ends

由表5數據可以做出如下分析:

(1)板端和跨中截面的開裂荷載計算值應該與保護層厚度變化無關,而試驗中發現板端開裂荷載隨保護層厚度的增加有增加趨勢.

(2)按線彈性理論分析,板應該支座處先開裂,跨中處后開裂,而試驗中當保護層厚度較大時,跨中將會比支座提前出現裂縫.這是因為對于靜定結構,支座的轉角并不會引起結構內力的變化.但是對于超靜定結構,支座的轉角則會引起結構內力的變化.因此,當支座產生轉角時,支座彎矩與跨中彎矩的比值就不再是線彈性理論計算值,而將隨著支座轉角的變化而變化,根據短期試驗剛度的計算公式和數據分析,隨著保護層厚度的增大,板的剛度減小,則板的轉角將增大.因此隨著保護層厚度的增大,板端承受的彎矩有不斷減小趨勢,跨中承受的彎矩有不斷增大趨勢,表現在試驗現象上就是板裂縫出現順序會有所改變.

(3)板保護層厚度的變化對板的極限荷載試驗值的影響小于對按線彈性分析方法得到的計算值的影響,比較接近對按內力重分布分析方法得到的計算值的影響.

(4)與懸臂板相比,兩端約束板負彎矩鋼筋保護層厚度的變化對板的極限承載力影響有限.當鋼筋置于接近中和軸位置時,板的實際承載力與A1板按線彈性理論計算值相比下降約5%,與A1板按內力重分布計算值相比下降約7%,大于A5板按內力重分布計算值22%,大于A5板按線彈性理論計算值63%.

(5)圖5的A1和A5板的實測荷載位移曲線可以清楚地表示出負彎矩鋼筋保護層厚度的變化對兩端約束板剛度、極限承載力和延性的影響.雖然板的負彎矩鋼筋保護層厚度不斷增大,但不同于懸臂板,即使是負彎矩鋼筋已經放置于接近中和軸的A5板,板仍然體現出很好的延性,破壞仍屬于塑性破壞.

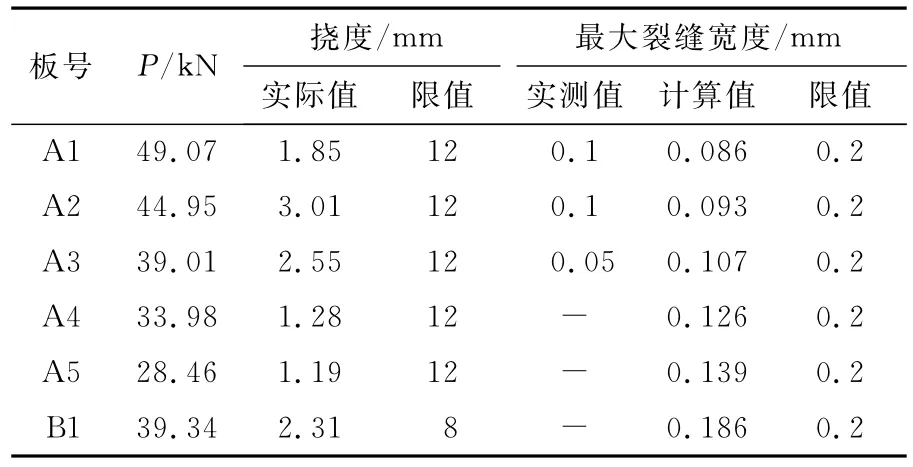

2.4 兩端約束板的正常使用性能

表6 兩端約束板正常使用荷載作用下最大裂縫寬度及相應撓度值Tab.6 The deflection and maximal crack width at service load of the slab with two fixed ends

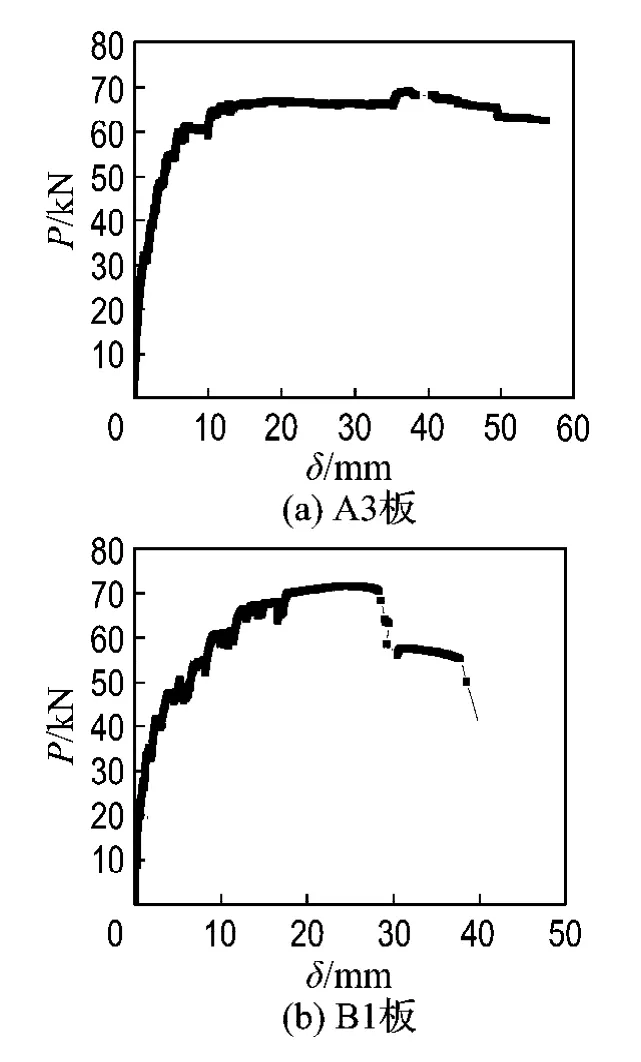

2.5 不同類型鋼筋對板受力性能的影響

冷軋帶肋鋼筋是對低碳熱軋盤圓進行冷軋減徑并在其表面軋出橫肋的鋼筋,在實際工程中主要應用于鋼筋混凝土樓板結構.圖6為A3、B1板的實測荷載位移曲線圖,從中可以清楚地看出不同類型的鋼筋對板受力性能的影響.與A3板相比,B1板的支座鋼筋截面面積減少了43%,跨中鋼筋截面面積減少了45%,但無論是極限荷載還是開裂荷載與A3板均相差不多;A3板支座板頂一開裂即形成一道貫穿裂縫,B1板則經過2個荷載級后才出現貫穿裂縫,說明冷軋帶肋鋼筋對裂縫開展控制要強于普通鋼筋;A3和B1板的開裂形式基本相同,都是跨中和支座幾乎同時開裂,但開裂時B1板的鋼筋應變要普遍大于A3板的鋼筋應變,說明冷軋帶肋鋼筋與混凝土的黏結作用比較強,在彈性工作階段,鋼筋已經同混凝土共同工作;A3和B1板均能滿足正常使用階段的要求;B1板的塑性變形過程比較短,鋼筋在達到其極限強度后被拉斷,并伴有脆響,板的承載能力急劇下降,撓度急劇增大.相比之下,A3板的塑性變形過程則比較明顯,體現了較好的延性.

圖6 A3、B1板的實測荷載位移曲線Fig.6 The test load-displacement curves of A3and B1slabs

3 ANSYS數值模擬

3.1 單元、材料的選擇

[4、5]中的方法和理念,結合本試驗具體情況,模擬采用鋼筋離散的方法,即SOLID65單元模擬混凝土,LINK8單元模擬鋼筋,SOLID45單元模擬墊塊.把體分割,將SOLID65單元屬性賦給體,將LINK8單元屬性賦給其交線,然后進行網格劃分.在試驗加載位置和支座處放置墊塊,以便盡可能接近真實試驗條件模擬.材料屬性全部為實測值.混凝土材料模型考慮受拉開裂,受壓本構關系采用多線性等向強化模型(Miso),它適用于按比例加載的情況和大應變分析.混凝土單軸受壓應力應變關系采用文獻[3]中建議公式,上升段為二次拋物線,之后為一水平直線.混凝土破壞準則采用ANSYS程序中默認的William-Warnke五參數破壞準則,其中張開裂縫剪力傳遞系數取0.35,閉合裂縫剪力傳遞系數取1.0,關閉壓碎開關[6].鋼筋的材料模型采用線彈性和雙線形彈塑性材料模型.為節約計算機資源,同時為了提高計算精度,本文對模型做了一定的簡化.根據對稱性,懸臂板有限元模型只建立實際模型的1/2.

3.2 有限元計算

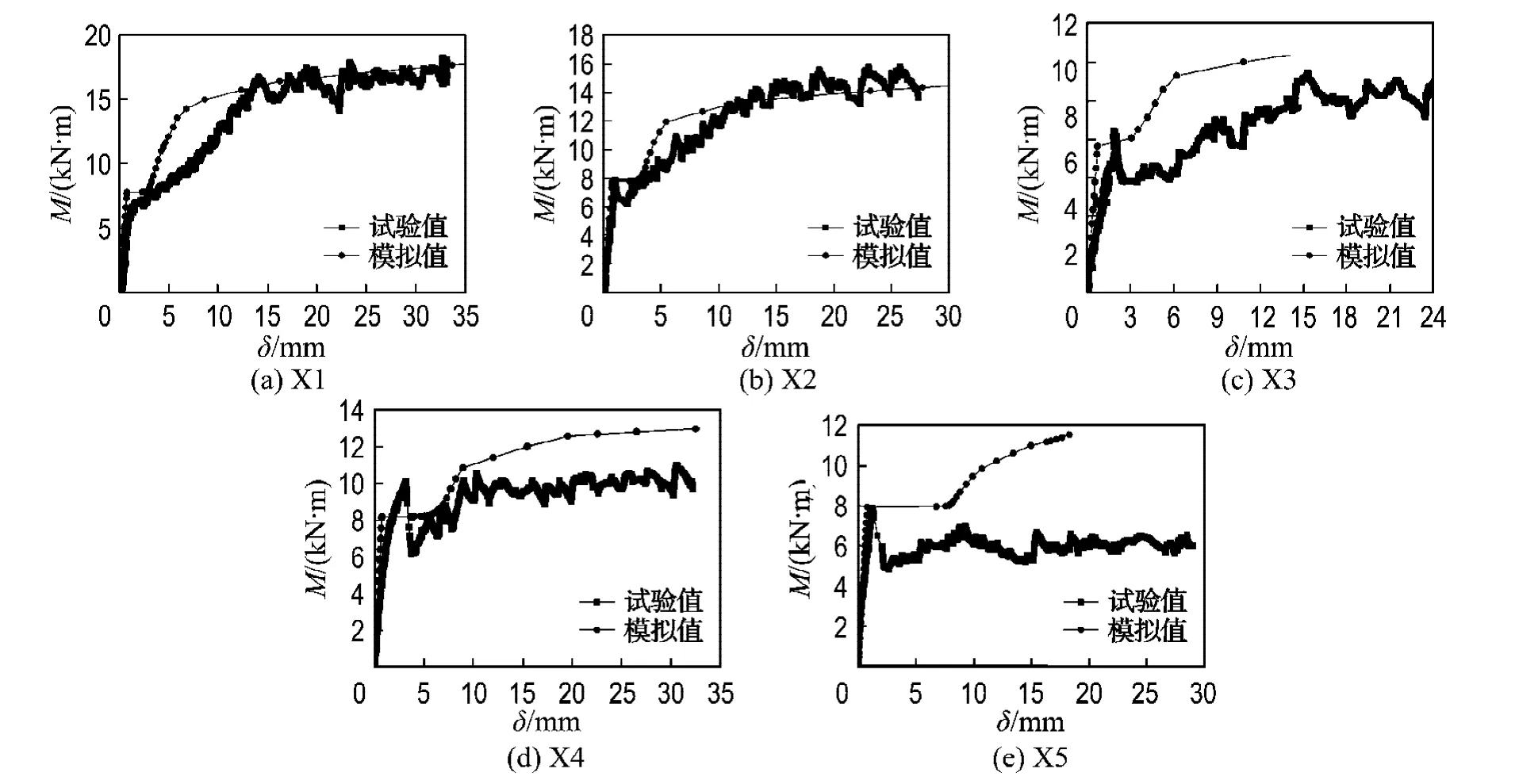

懸臂板荷載位移曲線如圖7所示,圖中各板均考慮了支座轉角的影響.對比試驗值與模擬值發現,ANSYS對板彈性階段模擬較好,能得到近似的開裂荷載,但無法體現板隨著保護層厚度的增加,開裂荷載增加這一試驗現象,其開裂荷載幾乎不變,保持在8kN·m左右;試驗中除X1板外,其余板在開裂瞬間,有比較明顯的荷載下降現象,而ANSYS并未體現這點變化,只能形成一個屈服臺階;ANSYS能夠得到比較理想的屈服荷載值,但是從開裂點到屈服點這個階段,有限元計算的剛度略大;ANSYS對從屈服點到極值點這一階段模擬的不是都很理想,特別是對保護層厚度很大的X5板,模擬結果與試驗值吻合較差.

圖7 懸臂板的荷載位移曲線Fig.7 The load-displacement curves of cantilever slabs

4 結 論

(1)保護層厚度的變化對懸臂板的正常使用性能有顯著的影響.試驗中發現當板的保護層厚度增大至40mm時,板就已經無法滿足規范對于正常使用極限狀態要求.

(2)保護層厚度的變化對兩端約束板的正常使用性能影響不大.試驗中發現盡管負彎矩鋼筋的保護層厚度不斷增大,但板的正常使用性能幾乎不受影響.即使當鋼筋置于1/2板厚位置時,板依然可以滿足正常使用極限狀態要求.

(3)保護層厚度的變化對懸臂板的承載力有顯著的影響.本次試驗中發現,隨著保護層厚度的增加,懸臂板實測的承載力降低比計算值大.因此對于懸臂構件,在施工過程中應采取可靠措施控制保護層厚度,以保證其承載力不明顯降低;在驗收過程中應嚴格檢查其保護層厚度,避免引起工程事故和留下工程隱患.

(4)保護層厚度的變化對兩端約束板承載力的影響沒有其對懸臂板的影響那么明顯.本次試驗中發現,雖然隨著負彎矩鋼筋保護層厚度的增加,兩端約束板的承載力也有降低趨勢,但降低幅度比較小.因此對于兩端約束構件,在驗收過程中對板負彎矩鋼筋的保護層厚度要求可適當放寬,應與懸臂構件有所區別.

(5)正常保護層厚度的懸臂板在破壞時體現了比較好的塑性,在開裂后板有明顯的屈服和塑性變形過程,而對于保護層厚度較大的懸臂板,一旦開裂,荷載迅速下降,裂縫寬度和撓度急劇增加,板破壞時帶有一定的脆性;保護層厚度的變化對兩端約束板延性的影響不大,所有的板在破壞前都有一個明顯的塑性變形過程,板在破壞時體現了較好的延性,屬于塑性破壞.

(6)在本試驗中,冷軋帶肋鋼筋的使用性能良好,試驗構件在標準荷載(使用狀態短期試驗荷載)作用下裂縫寬度及撓度均小于規范規定的允許值;但破壞時發生斷筋破壞,內力重分布進行得不充分.

(7)對于兩端約束板,保護層厚度的變化對其內力重分布過程影響不大.所有兩端約束板的內力重分布過程明顯,板的塑性鉸轉動較大.按塑性內力重分布法進行設計更接近于構件的真實受力性能.

(8)有限元計算結果與正常保護層厚度時懸臂板的試驗數據相吻合,可代替部分試驗工作.但對于大保護層厚度的懸臂板,有限元計算結果與試驗數據相差較大,計算方法還需改進.

(9)本文的大保護層厚度板屬于非正常設計,過大的保護層厚度造成鋼筋過于接近中和軸,鋼筋受力不合理.在實際施工中,應嚴格按照規范要求施工,盡量避免這種非正常施工現象發生,以防止其對構件整體性能造成不利影響.

參考文獻:

[1]劉 軍,李向群.淺談鋼筋混凝土結構鋼筋保護層作用及問題處理 [J].廣東建材,2006(8):84-85

[2]中國建筑科學研究會.GB 50152-92混凝土結構試驗方法標準[S].北京:中國建筑工業出版社,1992

[3]中華人民共和國建設部.GB 50010-2002混凝土結構設計規范[S].北京:中國建筑工業出版社,2002

[4]DELHOMME F,MOMMESSIN M,MOUGIN J P.Simulation of a block impacting a reinforced concrete slab with a finite element model and a mass-spring system [J].Engineering Structures,2007,29(11):2844-2852

[5]FAMIYESIN O O R,HOSSAIN K M A.,CHIA Y H,etal.Numerical and analytical predictions of the limit load of rectangular two way slabs [J].Computers &Structures,2001,79(1):43-52

[6]張先進,李永春,呂曼曼.考慮薄膜效應鋼筋混凝土矩形板的極限承載力[J].武漢理工大學學報,2007,29(6):58-61