注射用阿昔洛韋凍干工藝優化

李文紅,宋亞波,楊丹鳳,李文萍

(1.青島正大海爾制藥有限公司,山東 青島 266103; 2.青島扶桑帝藥有限公司,山東 青島 266103)

注射用阿昔洛韋凍干工藝優化

李文紅1,宋亞波2,楊丹鳳1,李文萍1

(1.青島正大海爾制藥有限公司,山東 青島 266103; 2.青島扶桑帝藥有限公司,山東 青島 266103)

目的 確定最佳凍干工藝條件,縮短注射用阿昔洛韋的凍干周期,提高凍干合格率,降低生產成本。方法 采用正交試驗法調整凍結方法及保溫時間、升華速度。結果 最佳試驗條件是在凍結次數及升華速度均采用2水平、保溫時間1水平時,凍干周期短,凍干合格率高。結論 優選的凍干工藝提高了生產效率,降低了生產成本。

注射用阿昔洛韋;凍干;正交試驗法

在注射用阿昔洛韋生產中,由于凍干周期長,產品外觀縮形,能源消耗大,生產效率低,生產成本高,降低了產品競爭力。為此筆者經多次試驗,篩選最佳凍結方法及保溫時間、升華速度,優化凍干工藝條件,以縮短凍干周期,提高生產效率,降低生產成本[1]。現報道如下。

1 設備與材料

LYO-7.5型凍干機(上海東富龍科技有限公司)。阿昔洛韋原料(武漢市銀河化工原料有限公司,批號為0704241);15 mL西林瓶(山東魯王藥用玻璃廠);丁基膠塞(江陰蘭陵瓶塞廠)。

2 方法與結果

2.1 正交試驗

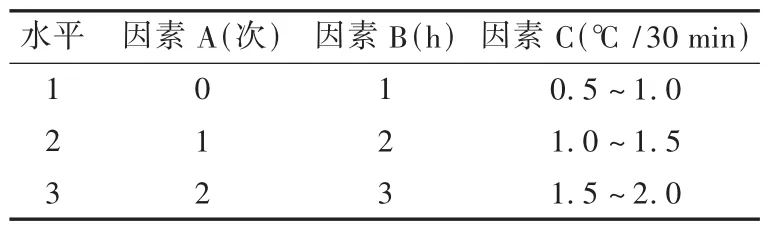

根據生產經驗分析,影響凍干過程的工藝條件主要有凍結次數(因素A)、保溫時間(因素B)、升華速度(因素C)3個因素,分別取3個水平。根據正交試驗方法,設計正交試驗表,進行正交試驗。預熱好凍干機,灌裝加塞10 000支注射用阿昔洛韋制品,裝入凍干機。因素水平見表1。

表1 因素水平表

2.2 結果分析

正交試驗結果見表2。可見,以凍干周期為考察指標,影響程度大小為A>B>C;由極差看,因素A影響大;以凍干合格率為考察指標,因素A、因素C均取2水平較好,因素B差別不大,由極差看,因素C影響最大。增加凍結次數,凍干周期縮短明顯;隨著升華速度的加快,凍干周期縮短,但升溫過快會導致凍干合格率下降;隨著保溫時間的延長,凍干合格率升高,但繼續保溫,凍干周期延長,合格率增加不明顯,生產成本反而增加。因此綜合評價,選擇A2B1C2為最佳凍干工藝條件。通過改變凍結方法,調整保溫時間、升華速度,使凍干周期與凍干合格率達到最佳狀態,并降低了生產成本。

表2 正交試驗結果

2.3 驗證試驗

為保證實際生產中能達到預期效果,按最大凍干量進行3批驗證生產,確認最佳工藝條件的穩定性。結果見表3。

表3 驗證試驗結果

3 討論

預凍的目的是為了固定產品,以便在真空下進行升華。如果沒有凍實,則抽真空時產品會冒出瓶外來,沒有一定的形狀;如果凍得過低,則不僅浪費了能源和時間,而且還會降低某些產品的存活率。常用的凍結方法分為快速凍結法、緩慢凍結法和反復凍結法。快速凍結法產生的冰晶較小,間隙小,升華時阻力大,不利于升華干燥;緩慢凍結法產生的冰晶較大,利于升華干燥時水分的排出,但會由于溫度不太低,易造成噴瓶,常結合快速凍結法同時進行。對于一些干燥比較困難的產品,常采用反復凍結法,把產品冷凍到共晶點以下溫度之后,進行回熱處理,使產品結構發生變化,可以變小結晶為大結晶,得到晶體間隙大的孔隙率,從而提高干燥的效率,縮短干燥時間,這種方法叫重結晶。重結晶的處理,一般是把產品冷凍到一個遠低于共晶點的溫度,然后使產品溫度回升至共晶點附近,但不能超過共晶點溫度,并維持30~60 min,再降溫至-40℃左右,以獲得結構的改組,再抽真空升華。

凍干制品干燥質量的優劣取決于冷凍過程中溫度變化速度對溶液的影響,即溶液的“熱處理”過程。

某些共溶點較低的制品,即使在很低的溫度下也不能達到完全凍結。外觀看似已凍結完全,但在升華過程中往往凍塊軟化、產生氣泡,并在制品表面形成黏稠狀網狀結構,影響升華干燥的進行,如蜂蜜、蜂皇漿等。可采用反復預凍方法來解決這一問題。

凍干粉針劑生產過程中需要進行灌裝加膠塞,膠塞加入的深度對凍干效率、質量均有較大影響,加塞深度以塞孔露出2~3 mm為宜。膠塞加入過深,抽真空時水分無法及時抽出,會造成制品溶化,合格率降低;加入太淺,抽真空時膠塞容易抽掉或抽歪,不能達到壓塞標準。

制品探頭應正確放置,以保證準確指示凍干制品的溫度。實際操作時探頭放置應穿過膠塞的中心并置于藥液中心,應固定,防止探頭偏移,保證探頭指示數值準確可靠,便于操作過程判斷。

升華過程中凍干機前后箱的真空度要控制在一定范圍內,才能保證制品的升溫速度和制品的外觀形狀。經驗證明,升華階段的真空度在10~30 Pa時,有利于升華的進行。真空度過低,則對傳熱不利,藥品不易獲得熱量,升華速度反而降低,對設備的要求也更高,增加了成本;過高時,藥品內冰的升華速度減慢,藥品吸收熱量減少,藥品自身溫度上升,當溫度高于共晶點溫度時,制品會發生溶化,造成塌架,凍干失敗。通過試驗選擇,注射用阿昔洛韋升華過程前箱真空度控制在10~15 Pa為宜,后箱控制在1~3 Pa為宜。

解析干燥過程,由于制品內逸出的水分逐步減少,致使系統的真空度迅速提高(真空度低于10 Pa以下),熱量的傳遞較困難,制品溫度上升較慢,造成干燥時間延長。這時,可以通過調節真空度,加強氣體的對流換熱,促進熱量的轉移,使制品溫度能較快達到目標溫度,縮短干燥時間。

[1]國家藥典委員會.中華人民共和國藥典(二部)[M].北京:化學工業出版社,2005:附錄 53.

TQ460.6;R978.7

A

1006-4931(2011)02-0050-02

2010-02-11)