汽車發動機罩內板沖壓成形分析

鄭 輝,車 穎

(1.河北省航運局航道工程處,天津 300074;2.上海寶鋼液壓成形零部件有限公司,上海 201908)

汽車發動機罩內板沖壓成形分析

鄭 輝1,車 穎2

(1.河北省航運局航道工程處,天津 300074;2.上海寶鋼液壓成形零部件有限公司,上海 201908)

采用網格應變分析技術,研究了發動機罩內板零件沖壓加工的應變分布。分析了零件高應變區域材料的變形方式、沖壓件壁厚減薄狀況,指出了變形的危險區域,分析了材料性能參數對零件成形的影響。給出了現場沖壓生產模具調整的建議。

機械制造;沖壓;網格應變分析;汽車零件

1 引言

隨著汽車制造業的快速發展,企業間的競爭變得愈發激烈,汽車產品結構面臨著不斷的調整和變化。從發達國家汽車發展的經驗來看,提高汽車零件成形質量,是提高汽車生產企業綜合競爭力的最有效的途徑之一。要做到這點,必須具備兩個基本條件:一是要綜合評價板材的成形性能,二是充分了解沖壓零件的應變狀態、應變量和危險部位的變形情況。只有通過對板材成形性能和成形技術的深入研究,才能實現真正意義上的合理選材和用材[1,2]。然而,實際沖壓加工中,由于工藝條件、材料性能以及模具狀態的波動,經常會出現零件批量開裂現象[3,4]。某轎車發動機罩內板零件,由于零件型面復雜,加上模具設計過程中存在設計不合理,導致成形過程中材料流動困難,局部出現頸縮和開裂。

本文針對發動機罩內板零件,分析了零件成形特點及變形過程中金屬流動規律。在此基礎上,采用網格應變分析技術對實際沖壓件進行應變分析,指出該零件成形的安全裕度,分析了材料性能對零件成形的影響,為成形質量控制措施制定提供了技術依據。

2 試驗材料

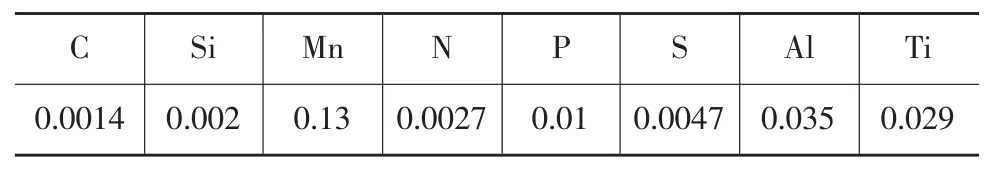

試驗材料為雙面熱鍍鋅鐵合金鋼板,料厚0.55mm,材料的屈服強度、抗拉強度、伸長率、n值和r值,見表1所示。化學成分見表2所示。

3 試驗結果分析

3.1 材料成形極限曲線

成形極限曲線(FLC曲線)是材料在平面應力狀態下,發生塑性失穩時的最大主應變和次應變函數的關系曲線,它綜合反映了材料的沖壓成形性能,是當前沖壓加工中最主要的工藝參數之一。特別是在復雜零件沖壓加工中,成形極限對分析坯料的變形情況是否良好和制定提高零件質量的措施具有極重要的指導作用。大量試驗表明,低碳鋼板的FLC曲線形式基本一致,其差異主要表現在平面應變處的截距(FLC0),不同材料FLC0數值不同,但整個FLC曲線形狀及趨勢基本相同。

表1 試驗材料力學性能

表2 試驗材料化學成分/%

針對一種具體材料,通常采用照相法在一定寬度的FLC試樣表面印制圓形網格,在成形試驗機上進行脹形試驗,當試樣延展到頸縮時卸載,測量頸縮區的應變量。把不同狀態下的應變點組合在一起,就形成了材料的FLC曲線。在獲得FLC0等特征點后,通過選用指定的曲線變化規律進行回歸就可以得到該材料的FLC曲線。圖1所示為試驗材料FLC曲線,其FLC0為34%。

圖1 材料FLC曲線

3.2 零件成形安全裕度分析

汽車沖壓件大多數是由復雜的空間曲面構成,材料成形過程中,不同區域材料相互影響和制約。為了準確分析零件變形過程中不同區域材料的變形方式和流動規律,沖壓開始前,在準備沖制零件的平板上印制直徑大小為5mm的圓形網格,然后把印制網格的鋼板放入壓力機上進行沖壓。沖壓后再測量零件上各個區域網格變形大小,計算得到各個區域應變,然后把這些應變與材料的成形極限曲線相比較,計算測量區域內的各應變與材料成形極限線的距離,這些數值中,最小數值就是該零件在給定工藝條件下的成形安全裕度。采用網格分析技術,可以得出相應區域應變狀態和零件成形安全裕度,從而判斷材料選擇和沖壓工藝設置是否合理。

3.3 發動機罩內板沖壓成形分析

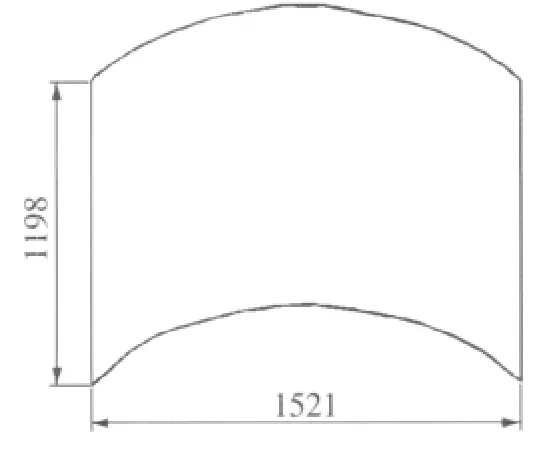

為了有利于材料流動,汽車零件沖壓過程中,需要對沖壓用坯料形狀進行優化。對于給定形狀的零件,采用同種材料,不同坯料形狀下的成形結果存在很大差異,若坯料形狀設計不合理,會出現大面積開裂、起皺等質量缺陷。成形發動機罩內板所用坯料的形狀如圖2所示,其形狀與最終成品形狀相似。

在圖2所示的坯料上印制直徑為5mm的圓形網格,沖壓后零件上的高應變主要集中在圖3中A~I區域,其余區域應變都小于A~I區域內的應變。

圖2 沖壓用坯料示意圖

圖3 沖壓零件

圖4 應變分布圖

測量區域A~J內的應變,然后把這些應變與材料的成形極限曲線相比較,如圖4所示,計算測量區域內的各應變與材料成形極限線的距離,可以得到不同區域材料發生變形時許可的變形范圍。在這些數值中,最小數值就是該零件在給定工藝條件下的安全裕度。由圖4可知,C、F、H、I四個區域的應變測量點與材料FLC曲線相比,處于臨界范圍,該零件上H、I區域成形后的安全裕度為4%,處于臨界狀態。實際沖壓過程中,若工況發生波動,零件極易產生開裂。從圖4還可以看出,這四個區域內材料的變形方式也不盡相同,C、F區域的主要應變方式為平面應變,由于平面應變狀態對應材料FLC曲線中最低點FLC0,處于平面應變狀態下的材料在成形過程中容易出現開裂。H、I區域主要變形方式為脹形,成形過程中,潤滑條件不夠而導致材料流動受阻,脹形區域容易發生頸縮。

圖5所示為零件沖壓后壁厚減薄圖,與圖4高應變區域分布相同,C、F、H、I四個區域的減薄也大于其余區域壁厚減薄,其處于材料許可的減薄臨界范圍內。不加以控制,在實際生產中容易出現因過渡減薄而開裂。

圖5 厚度減薄圖

針對上述成形結果,結合零件形狀和各個區域的變形方式,為了改善C、F、H、I四個區域的壁厚減薄情況,需要對模具進行適當調整。C、F區域開裂主要產生在零件側壁部位,主要原因是材料流動受阻,可以通過放大模具局部圓角半徑來改善材料流動情況。H、I區域主要變形方式為脹形,成形過程中可采用打磨圓角,增加潤滑的方式改善該區域壁厚減薄。同時,材料基本力學性能參數中,r值反映了薄板在成形過程中的抗減薄能力,高r值可保證在大變形情況下零件不會產生局部過量減薄;n值則反映了薄板在成形過程中變形轉移的能力,高n值能促使零件整個變形區域內應變分布均勻化,從而提高材料成形能力。因此,提高材料r值和n值有助于提高零件成形性能,降低成形過程中壁厚減薄。

4 結語

零件網格應變分析是一種直觀有效的材料變形分析手段,結合材料成形極限曲線,能夠計算出零件變形的安全裕度。安全裕度越大,在實際生產過程中,當設備狀況和材料性能發生波動時,沖壓出現問題的可能性就越小,越能穩定生產。反之,安全裕度越低,當工藝條件或模具狀況發生較小變化就可能導致開裂或起皺缺陷。該技術不僅可以用于分析材料性能對成形的影響,而且可以分析材料表面、工藝條件和環境狀況改變對成形的影響,是分析失效原因、穩定零件生產的有力技術保證。借助成形極限圖和網格應變分析能夠直觀反映變形過程中材料流動和應變分布,從而指導模具和工藝調整,通過合理調整模具和工藝參數(模具圓角半徑、拉延筋、壓邊力、坯料尺寸、潤滑條件等),能夠提高復雜沖壓件的成形質量。

[1] 康永林.現代汽車板的質量控制與成形性.北京:冶金工業出版社,1999.

[2] WANG Z R,ZHI Y S,ZENG Y S.The experimental research and finite element simulation of plates hydrobulging in pairs[J].J of Pressure Vessel and Piping,1996,68(3):43-48.

[3] 趙 俠,傅 建,余 玲,等.數值模擬技術在汽車覆蓋件成形中的應用[J].鍛壓技術,2006,31(1):15-17.

[4] 雷正保.汽車覆蓋件沖壓成形CAE技術[M].北京:國防科技大學出版社,2003.

Analysis of stamping process for engine cover hood-inner of automobile

ZHENG Hui1,Che Ying2

(1.Project Department,Hebei Province Maritime Board Course,Tianjin 300074,China;2.Shanghai BaoSteel Hydroforming Parts Co.,Ltd.,Shanghai 201908,China)

The strain distribution of engine cover hood-inner of auto during stamping process has been analyzed with CGA(circle grid analysis)technology.The deformation style and possible risk zone of part in high strain zone have been studied.The decreasing of the wall thickness for stamping part has been analyzed.The influence of material properties to the part forming process has been discussed.Finally,as per the stamping results,the suggestion of die-adjusting has been given.

stamping;Analysis;engine cover;forming process

TG386

B

1672-0121(2011)04-0068-03

2011-03-22

鄭 輝(1969-),男,工程師,從事交通工程及汽車零件的技術開發