基于地理實踐力的問題情境創設實踐與思考

韓青梅

摘 要:高中地理課堂是培養學生地理實踐力的“主陣地”。本文以“熱力環流”一課為例,將問題融入情境,通過創設生活化問題情境,引導學生觀察地理現象;依托實驗問題情境,引導學生探究地理原理;運用鄉土問題情境,引導學生實現知識遷移。讓學生通過觀察、思考、動手操作及演示等鍛煉并提升其地理實踐力。

關鍵詞:地理實踐力;問題情境;熱力環流

中圖分類號:G633.55? ? ? ? 文獻標識碼:A? ? ? ? 文章編號:1005-5207(2022)07-0027-03

《普通高中地理課程標準(2017年版)》指出,地理課程旨在使學生具備人地協調觀、綜合思維、區域認知、地理實踐力等地理學科核心素養。地理實踐力指人們在考察、實驗和調查等地理實踐活動中所具備的意志品質和行動能力。[1]考察、實驗、調查等是地理學重要的研究方法,也是地理課程重要且區別于其他學科的獨特學習方式。地理實踐力的培養不僅依靠課外地理考察和實踐活動,地理課堂也是培養地理實踐力的“主陣地”。教師通過創設問題情境,引導學生在情境中發現問題、研究問題并提出解決問題的方法,有助于培養其觀察能力、實踐能力、主人翁意識及社會責任感,為學生的終身發展奠定基礎。

一、問題情境及其類型

問題情境是指教師有目的、有意識地創設各種情境,促使學生質疑問難。地理課堂教學中,問題源于情境。教師可根據不同的教學目標,使用相應的教學方法和手段,創設不同類型的問題情境,如生活化問題情境、實驗問題情境與鄉土問題情境等。

1.生活化問題情境

著名教育家陶行知先生曾提出“教育即生活”,高中地理新課標也提出了“學習對生活有用的地理”的要求。地理原理和規律源于生活。生活化問題情境的創設應聯系學生的生活經驗,引導學生觀察生活現象,讓學生在自然和社會大課堂中學習對其終身發展有用的地理知識。此外,生活化問題情境的創設能夠拉近師生距離,引發師生共鳴,有利于創造良好的課堂氛圍,增進師生、生生互動。

2.實驗問題情境

地理課堂創設實驗問題情境,學生通過自主設計與操作實驗步驟、觀察實驗現象與探究實驗原理,鍛煉動手操作的實踐能力。從實驗設計到實驗操作,地理原理的科學性得到印證,學生的創造性思維也能得到鍛煉。在探究實驗原理時,課堂不斷生成、思維不斷發散、觀點發生碰撞,問題情境的啟發作用得以彰顯。

3.鄉土問題情境

鄉土問題情境的創設是引導學生進一步探究地理現象并運用地理原理解決真實問題的重要手段。教師可運用鄉土案例引入知識,引導學生圍繞案例中的地理問題展開探究,也可以用作知識遷移運用的依托,帶領學生運用地理原理解決案例中的地理問題,檢驗知識的掌握情況,鍛煉其學以致用的能力。以此增進學生的知鄉與愛鄉意識,進行愛國主義和國情教育。

二、問題情境創設的實踐探索

“大氣熱力環流”是湘教版地理教材必修一第三章“地球上的大氣”第三節內容,課標要求為“運用示意圖等,說明熱力環流原理,并解釋相關現象”。本節課知識內容與人類生產生活密切相關,處處滲透著“學習對生活有用的地理”的理念。課標要求“解釋相關現象”,即要求培養學科核心素養中的地理實踐力。為此,筆者設計了課堂的三條主線(圖1)。

課堂通過生活化問題情境導入,引導學生觀察生活中的熱力環流現象,思考現象產生的原因;通過操作實驗,觀察實驗現象,引導學生提出疑問:熱力環流的成因是什么;通過鄉土問題情境創設分析,將熱力環流原理運用至身邊實例,解釋鄉土案例中的相關現象。在課堂環節設計落實中突出對學生地理實踐力的培養。

1.創設生活化問題情境,觀察地理現象

用生活現象或生活經驗導入課堂,將問題融入生活情境,能夠引發師生共鳴,迅速拉近師生距離,引導學生觀察生活,激發學生探究興趣,使得學生迅速投入課堂。

“熱力環流”一課教學中,天氣預報當天氣溫為1℃~12℃,教室內開了空調暖風,溫度調至25℃。教師引導學生利用現有的學習用品,自行設計觀察用具,來判斷教室門打開之后,門框上方和下方空氣運動的方向。學生分組,經過思考探索,將薄紙巾剪成長條狀,用水筆筆帽夾住薄紙巾一頭,另一頭可以活動。將水筆置于門框上方與下方,分別觀察紙條飄動方向(圖2、圖3)。用觀察生活現象導入新課,拋出問題:觀察到什么現象?現象產生的原因是什么?

空氣是無色的,其運動方向無法直接通過肉眼觀察得知。于是,教師組織學生借助其他事物辨別空氣流動方向,引導學生繪制門框上方和下方空氣流動的方向示意圖(圖4),此過程鍛煉了學生的創新思維能力。生活中不易被察覺的現象,在課堂中通過一支筆、一張紙即可模擬和還原,學生驚嘆于現象的同時,也激發了自身探究地理問題的興趣。在觀察得知冬季室內、室外空氣流動的方向后,教師順勢引導學生思考:夏季,當室內開啟空調冷風時,室內、室外空氣流動的方向又是如何?以生活情境導入課堂,將復雜抽象的地理概念和原理學習融入教學和生活情境中。將設問融入情境,引導學生觀察生活現象,思考現象背后的原因,有助于學生更好地理解地理原理,提升其地理實踐力。

2.設計實驗問題情境,探究地理原理

依托地理實驗創設問題情境,為學生提供動手實踐、動腦思考的機會,激發學生的參與熱情,引導學生通過自主操作實驗、突破重難點并自主建構知識。

“熱力環流”一課中,教師為學生準備好實驗器材,引導學生分組操作實驗。

實驗名稱:驗證大氣熱力環流的存在。

實驗器材:1個玻璃缸、2個容積相同的杯子、保鮮膜、熱水和冰塊若干,打火機、衛生香。

小組分工:11~12人為一組。其中1人為組長、1人為安全委員、1人操作實驗、1人記錄實驗現象、1人展示,其余組員配合實驗操作。

實驗步驟:①在玻璃缸底面兩側分別放兩個杯子,一個放熱水,一個放冰塊;②蓋上保鮮膜,點燃衛生香;③將點燃的衛生香穿破保鮮膜,置于盛冰塊的杯子上方;④仔細觀察實驗現象。

實驗任務:①畫出煙霧飄動的方向;②說說煙霧為什么飄動。

實驗反思:觀察到的實驗現象是否明顯?如不夠明顯,應該如何改進實驗過程?

學生帶著任務,操作實驗,觀察實驗現象(圖5),進一步思考實驗現象背后的原理。同時,對實驗提出改進意見。

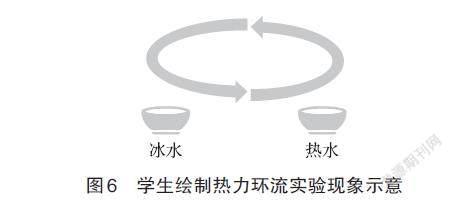

通過對實驗現象的觀察,學生能描述出“在冰塊上方的衛生香煙霧會沿著玻璃缸內壁往下流動。在兩個杯子之間,煙霧是從冰塊流向熱水的。煙霧運動至熱水處,則與熱水產生的熱氣一起向上流動。接著,煙霧從熱水上方流向冰塊上方,形成一個環流”。在展示環節,學生也能將實驗現象通過繪制箭頭的方式表示出來(圖6)。

在實驗反思環節,因為衛生香燃燒產生的煙霧是白色的,玻璃缸是透明的,實驗現象觀察較為困難,于是有學生提出用黑色的布或卡紙擋住玻璃缸觀察面的對側。另外,熱水冒出的熱氣會讓玻璃缸內起霧,影響實驗現象觀察,有學生提出可以用洗潔精擦拭玻璃缸內壁,防止起霧。實驗操作持續一段時間,缸內便會充滿煙霧,有學生提出可以揭開保鮮膜,用吹風機吹一下玻璃缸內部,讓煙霧快速散去。學生在實踐、反思再實踐中,不斷改進實驗步驟,使得實驗現象更加清晰。

熱力環流原理認知是本節課重難點所在。教師設置地理實驗,將問題情境融入實驗情境,讓學生在“做”“觀察”“思考”“歸納”“推理”“探究”“體驗”和“創作”等一系列活動中發現問題、解決問題,體驗和感受地理知識和原理,順利突破重難點,增強實驗動手能力和創新能力,[2]鍛煉其綜合思維能力和地理實踐力。

3.構設鄉土問題情境,實現知識遷移

地理教材中的案例典型性強,但與學生現有認知距離較遠,較難觸發學生“已有經驗”。鄉土案例作為重要教學資源,在培養學生解決實際問題能力的同時,可增進學生知鄉、愛鄉情感。地理教學中創設鄉土問題情境,在情境中設問,可幫助學生在探究中實現知識的自主建構。

城市中心通常因為產生的廢熱、余熱較多,氣溫高于郊區和農村地區,于是城市與郊區之間會形成熱力環流,即“城市熱島效應”。在“熱力環流”一課知識遷移環節,教師利用鄉土案例——嘉冶園區搬遷騰退,引導學生應用熱力環流原理,解釋家鄉工業轉移的原因,檢驗學生對知識的掌握情況。

教師給出以下鄉土材料,提供嘉冶園區所在位置圖以及嘉興城市規劃圖。

材料:冶金工業是指開采、精選、燒結金屬礦石并對其進行冶煉、加工成金屬材料的工業部門,生產過程中會對大氣產生污染。嘉興冶金機械廠是曾經嘉興“五大廠”之一,藏著許多老嘉興人的回憶。其所在的嘉冶園區始建于1957年,位于東塔路、甪里街與紡工路圍成的區域內。隨著嘉興中心城市品質提升步伐的加快,嘉冶園區內145家重化企業自2019年3月5日啟動搬遷,于2020年初完成全員騰退。

引導學生分組討論,完成以下學習任務:①畫出城市與郊區間的大氣熱力環流示意圖,并判斷城郊間近地面的風向;②從大氣污染的角度,說說嘉冶園區搬遷騰退的原因;③如果你是嘉興城市規劃的決策人員,會將嘉冶園區內的工業搬遷至何處?并說出理由。

學生通過閱讀圖文材料并結合自己對于家鄉發展變化的了解,意識到在20世紀50年代的城市規劃中,嘉冶園區所在地位于城市外環。如今,隨著城市建成區面積的擴大,該區域逐漸變為中心城區。結合大氣環流形成原理,分析嘉興城市與郊區之間的受熱狀況,繪制熱力環流示意圖,并判斷出兩者之間近地面的風向是從郊區吹往城市。從而知曉隨著時間的推移,嘉冶園區產生的大氣污染威脅到城市中心的空氣質量,應將其搬遷至城郊大氣熱力環流之外(圖7)。

教師將嘉興嘉冶機械制造有限公司整體搬遷至郊區外的秀洲區經濟開發區工業機械園內的案例呈現給學生,進一步驗證了學生的推斷。

設問融入鄉土情境,問題設置層層遞進,檢驗學生掌握地理知識,完成知識的自主建構,增強了學生綜合分析地理問題的能力。學生從大氣污染角度分析嘉冶園區搬遷騰退的原因時,不僅鍛煉了綜合思維能力,而且有助于形成人地協調發展觀念。在引導學生繪制嘉興城市與郊區之間熱力環流示意圖,以及在嘉興城區規劃圖上圈畫嘉冶園區可能的搬遷地時,鍛煉了學生學以致用的能力,提升了學生的地理實踐力。通過對鄉土情境的分析探究,讓學生了解家鄉的發展變化,激發了愛鄉、建鄉意識,滲透了學習對生活有用地理知識的觀念。

三、總結與反思

本節課在課堂設計和教學實施中,始終圍繞“學生的學”。教師創設問題情境,將設問融入生活化情境、實驗情境和鄉土情境中,鼓勵學生發揮主觀能動性,通過動腦觀察與思考,動手操作與演示,鍛煉地理實踐力,樹立主人翁意識及社會責任感。學生在學習過程中,思維始終處于活躍狀態,使得師生互動、生生互動較頻繁,課堂生成也較豐富,頗具生機。但由于高一學生接受能力有限,在知識遷移環節,學生沒有充分的時間討論思考,如果能將最后一個問題設置成課外調查探究課題,將更有助于培養學生的地理實踐力。

參考文獻:

[1] 中華人民共和國教育部.普通高中地理課程標準(2017年版)[M].北京:人民教育出版社,2018.

[2] 葉柚鈾,陸陛華.高中地理實驗教學程式探析[J].地理教育,2018(7):7-12.