核電站管道段模塊化施工技術

韓小萍,魯勤武,李軼,李連學

(國家能源核電工程建設技術研發(實驗)中心(中廣核工程有限公司),廣東省深圳市, 518124)

0 引言

目前我國在建核電站以CPR1000型為主,其系統復雜、建造周期長、施工質量要求高,在保證質量的前提下,如何縮短工期、降低工程造價是核電業主追求的目標之一。傳統施工模式,核島廠房內的大量閥門與管道的組合焊接工作均在現場進行,需投入較多焊工,且施工周期長。為減少核島現場安裝工作量,提高安裝效率,本文借鑒國外沸水堆核電站實施管道段模塊化技術的成功經驗,對CPR1000型核電站管道段模塊化施工技術進行了系統研究,制定了管道段模塊的選定原則和設計流程,開發了基于三維設計平臺的管道段模塊設計功能,提出了實施管道段模塊的技術條件,為CPR1000型核電站應用模塊化施工技術提供了參考。

1 國外核電站管道段模塊化技術

1.1 管道段模塊化技術

國外沸水堆核電站從20世紀60年代開始逐步采用了模塊化施工技術,并取得了良好的工程效果[1]。隨著模塊化技術的日益成熟和應用經驗的積累,沸水堆核電站采用模塊化設計、建造的范圍越來越廣,設計的模塊也越來越大,同時也要求配置適應模塊化施工的大型移動式吊車并擴大開頂施工區域。為提高吊車的使用效率,充分利用開頂施工時間,將不適宜做進模塊的管道與閥門盡可能提前在工廠完成組對、焊接工作,預制成一體(即管道段模塊)批量化生產,然后運到現場利用其他模塊的安裝設備和路徑進行管道段模塊的后續安裝,從而最大限度地減少現場的工作量。

1.2 管道段模塊化實施要點

1.2.1 管道段模塊設計

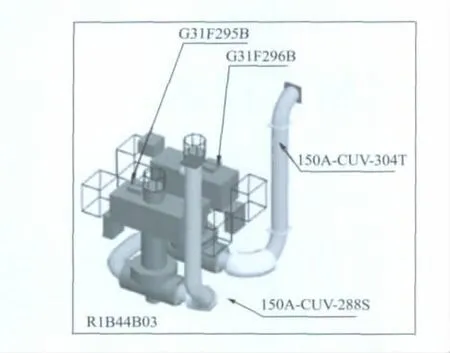

管道段模塊設計階段的工作:選定管道段模塊;定義管道段模塊;確定管道段模塊焊縫類別;出版管道段模塊施工圖。根據工程施工計劃制定模塊中閥門和管道的采購計劃,確定閥門、管道的供貨時間和地點。圖1是管道段模塊三維設計模型范例。

圖1 管道段模塊三維設計模型Fig.13D design model of piping-block module

1.2.2 管道段模塊制造

管道段模塊工廠預制與傳統現場施工在制造工藝、規范、環境等方面完全一致,無特殊要求。

1.2.3 管道段模塊水壓試驗

管道段模塊在工廠預制完成后,進行水壓試驗。

1.2.4 管道段模塊運輸

管道段模塊經檢驗合格后出廠,一般情況下隨同其他模塊一起運輸。

1.2.5 管道段模塊引入

利用其他模塊的引入設備和路徑將管道段模塊引入就位或暫時存放待安裝。

2 CPR1000核電站管道段模塊化技術

2.1 管道段模塊設計原則

通過對國外管道段模塊化技術的研究和分析,結合國內CPR1000型核電站施工現狀,制定出適用于CPR1000型核電站的管道段模塊設計原則[2]。

(1)管線上的閥門屬于以下情況之一的不設計為管道段模塊:閥門和管道采用法蘭連接;“帶遠傳機構”的閥門或氣動、電動閥門;止回閥;閥門體積較大或不能水平放置運輸;DN≤50的管道上連接的閥門質量大于等于50 kg。

(2)預制成管道段模塊需要使用過多的臨時材料(主要是臨時支撐鋼結構)則不設計為管道段模塊。

(3)管道段模塊邊界的現場焊口處于墻角、穿墻及其他復雜位置,則不設計為管道段模塊。

(4)不滿足吊裝空間、安裝空間要求或其尺寸超出運輸限制要求,則不設計為管道段模塊。

2.2 管道段模塊邊界的界定原則

(1)以閥門兩側或一側最近的現場焊為管道段模塊的邊界,不改變除閥門兩側或一側外的其他焊縫形式。

(2)管道段模塊設計不應增加焊點。

2.3 管道段模塊設計流程

管道段模塊設計流程如圖2所示[2]。

圖2 管道段模塊設計流程Fig.2Design flow chart of piping-block module

2.4 管道段模塊三維設計功能開發

根據管道段模塊三維設計功能需求,開發出管道段模塊三維設計功能[3],具體界面如圖3所示。

圖3 管道段模塊定義界面Fig.3Definition interface of piping-block module

使用管道段模塊三維設計功能完成的管道段模塊三維模型如圖4所示。

2.5 CPR1000核島管道段模塊設計

2.5.1 管道段模塊設計對象及范圍

根據設計原則和CPR1000型核電站閥門清單,對某項目1、2、9號機組核島廠房三維模型中的閥門逐個進行分析,初步確定符合管道段模塊條件的閥門范圍。

2.5.2 管道段模塊設計結果

針對初步確定符合管道段模塊條件的閥門范圍進行管道段模塊的設計,共設計管徑小于等于50.8 mm(2英寸)管道段模塊4 709個,管徑為50.82~ 152.4 mm(2~6英寸)的管道段模塊545個[2-4]。

圖4 管道段模塊三維模型Fig.43D model of piping-block

2.5.3 管道段模塊實施效果評估

管道段模塊的實施,使閥門兩側或一側的現場焊接變為工廠焊接,從而在一定程度上減少了現場管道和閥門的焊接工作量,根據CPR1000核電工程使用的“點系統”方法來量化測算實施管道段模塊后現場工作量的前移[4]。

單個管道段實施模塊化后減少的現場安裝點數Q為

式中:B為管道現場安裝總點數,由單張等軸圖包括的管段、管件、在線設備的總質量乘以管道單位質量的安裝點數計算得出(管道單位質量的安裝點數是根據管徑規格、材質、工程經驗值確定,如表1所示[5]);G為單張等軸圖所包含的管段數量;H為單張等軸圖所包含的現場焊口數量;M為實施管道段模塊后管段數的減少量;N為實施管道段模塊后現場焊口數的減少量。

表1 管道單位質量安裝點數Tab.1Installation points of pipelines per unit quality

按照“點系統”工程點數的分配比例,管道現場安裝總點數中,管道、閥門就位、組對占管段現場安裝總點數的33%,焊接完成為35%,無損檢測為12%,水壓試驗為15%,安裝文件為5%。管道段模塊的實施使安裝點數有變化的階段為管道和閥門就位組對、焊接完成、現場焊口無損檢測3個方面。為此按式(1)統計出上述3個方面的變化量,即可測算出實施管道段模塊后該管線現場安裝工作量的變化。

核島廠房實施管道段模塊后減少的總的現場工作量,可通過單個管道段模塊減少的現場安裝點數,乘以廠房內全部管道段模塊的數量計算得出。

按上述方法對設計完成的管徑≤50.8 mm以及50.8~152.4 mm的部分管道段模塊進行統計計算,最后得出≤50.8 mm的每個管道段模塊平均減少安裝點數為5.14,50.8~152.4 mm的每個管道段模塊平均減少安裝點數為20.57。根據不同規格的管道段數量和相應的單個管道段模塊減少的安裝點數,匯總CPR1000核電站實施管道段模塊的總體效果見表2[2]。管徑≥152.4 mm的管道的閥門質量大,做成管道段的數量較少,在此不考慮實施管道段后現場安裝點數的減少量。

表2 核電站實施管段模塊的總體效果Tab.2Overall effect of piping-block module implementation in nuclear power plant

從以上計算結果可以看出,前移現場工作總量為35 415點。如1個熟練工人工作1 h的點數為0.83,則前移的工時數為42 668 h,即實施管道段模塊化后大約可以將現場約43 000個工時的工作量前移到工廠。由于工廠作業集約化、效率高、能耗低,故大大降低了工程造價。

3 管道段模塊化實施

管道段模塊化涉及到工程設計、質量控制[5]和現場施工管理等諸多方面,現分析其實施對核電站傳統建設的影響并提出建議。

3.1 工程設計

管道段模塊化將現場工作量前移至工廠,其設計也要做相應調整,應考慮如下的原則:

(1)管道段模塊設計進度應與其他模塊匹配。

(2)應充分利用三維設計平臺進行管道段模塊設計,確保管道段模塊大小合理、接口準確。

(3)上游圖紙及文件應在相關管道段安裝開工前8個月提供,以保證有足夠的施工準備時間。

(4)閥門及材料應在該區域安裝開工前3個月到貨及保證供貨質量(尤其是閥門),包括閥門相應的安裝技術文件。

(5)設計時應根據核電站場內、場外預制分工不同,明確閥門及材料的到貨地點。

3.2 質量控制

管道段模塊的工廠預制為施工質量的改善提供了條件,相應的質量控制也發生改變,將施工質量的控制變為工廠產品質量的控制,必須通過質量計劃等手段加強車間生產質量控制。

3.3 工程施工管理

采用管道段模塊化施工后,管道段模塊制造和安裝的邏輯性、嚴密性要求施工計劃必須更準確,施工進度必須更準時,增加了施工管理的難度,對工程的物資供應管理、工程協調管理、變更管理、人力資源管理等都提出了更高的要求。

3.4 運輸和吊裝

和傳統施工方式相比,實施管道段模塊化后增加了閥門二次運輸環節。由于要考慮部分管道段模塊的支撐,增加了結構件、臨時支撐和包裝等,一定程度上加大了建造的風險,增加了施工成本。

管道段模塊吊裝應盡量配合其他模塊一起使用吊車,做好計劃、調度工作。

4 結語

作為核電站模塊化技術的補充,管道段模塊化的實施減少了現場工作量、縮短了用工,這些優點已被國外核電工程實踐所驗證。隨著國內核電站模塊化施工技術的發展,管道段模塊化施工的優越性將會更好地展現出來,其發展前景廣闊,將被核電工程建設廣泛采用。

[1]中廣核工程有限公司.模塊化技術開發研究報告[R].深圳:中廣核工程有限公司,2010.

[2]中廣核工程有限公司.管道段模塊化技術可行性分析報告[R].深圳:中廣核工程有限公司,2011.

[3]魯勤武,李軼,吳祥勇.基于PDMS平臺的核電工程模塊三維設計系統研究開發[C]//中國核學會2011年度學術交流年會論文集.北京:中國核學會,2011.

[4]中廣核工程有限公司.CPR1000寧德核電廠一期項目三維模型及技術報告[R].深圳市:中廣核工程有限公司,2010.

[5]GB/T 16702—1996壓水堆核電廠核島機械設備設計規范[S].北京:中國電力出版社,1996.

(編輯:楊大浩)