整體葉盤葉柵通道徑向進給電解加工成形規律研究與陰極設計

韋樹輝,徐正揚,孫倫業,朱 棟,2,朱 荻

(1.南京航空航天大學機電學院,江蘇 南京 210016;2.上海交通大學機械系統與振動國家重點實驗室,上海 200240)

為滿足高推重比新型發動機的性能要求,在發動機結構設計中大量采用整體葉盤結構。由于整體葉盤結構復雜、加工精度要求高,葉片工作表面為空間自由曲面,形狀復雜,為適應其高溫、高壓、高轉速的工作條件而廣泛采用鈦合金、高溫合金等難加工金屬材料,給制造帶來很大的困難[1]。

電解加工具有工具陰極無損耗、無宏觀切削力、適宜加工各種難切削材料和長、薄葉片及狹窄通道的整體葉盤、加工效率高、表面質量好等許多優勢,因此被廣泛用于整體葉盤的加工。國內外學者對整體葉盤的電解加工開展了廣泛深入的研究[2-3]。徐家文等采用數控展成電解加工整體葉盤,通過優化電極運動軌跡加工出葉片型面近似為直紋面的整體葉盤。美國GE公司在電解加工先進航空發動機的整體葉盤時,采用了以成形或近成形陰極進行多坐標數控進給運動的加工方式,加工時間比五坐標數控銑削減少50%~85%,整體葉盤的預加工和精加工均采用電解加工,加工后不必再進行手工拋光。德國AEG公司采用單頭臥式機床,以NaNO3作為工作液,加工2Cr13不銹鋼整體葉盤,葉形精度可達±0.05mm。

通常,整體葉盤葉片的電解加工分為兩步:首先預加工出葉柵通道,然后將成形電極運動到葉柵通道中加工葉片型面。因此,葉柵通道的加工是整體葉盤電解加工過程中不可缺少的步驟,其加工效果會直接影響后續型面加工的效率和質量[4]。

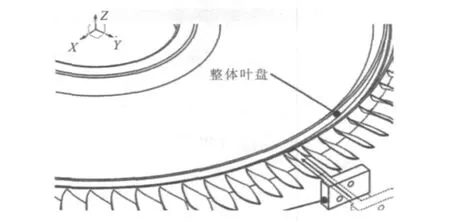

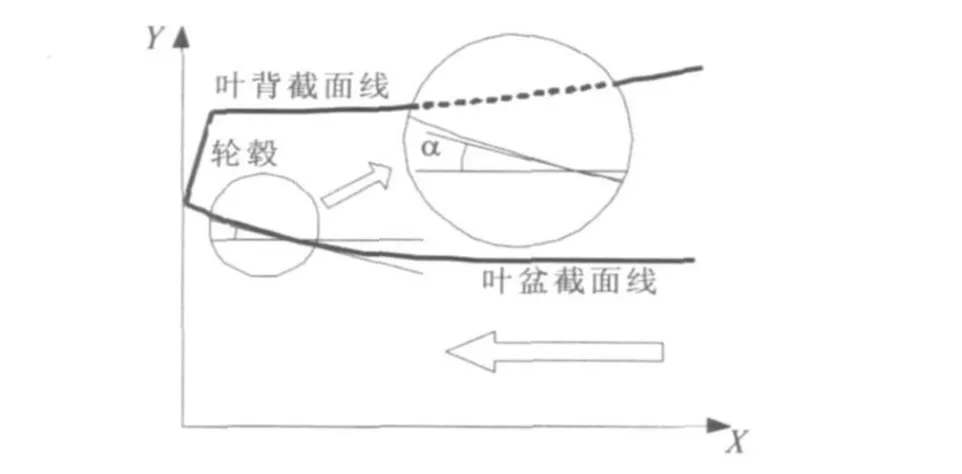

采用傳統的數控銑削加工或數控展成法電解加工整體葉盤,對于型面復雜的輪轂面往往難以滿足加工要求。本文采取徑向進給的加工方式,成形電極沿著整體葉盤徑向運動,依靠側面成形電解加工出葉柵通道的葉盆型面、葉背型面及依靠端面成形加工出輪轂型面,從而實現葉柵通道的加工(圖1)。由于徑向進給電解加工存在側面二次腐蝕等問題,加工過程易產生喇叭口形狀的葉柵通道,從而導致預加工出來的葉片的精加工余量不均勻。為了獲得余量分布均勻的葉柵通道型面,就有必要研究徑向進給側面成形規律,并以此為依據對工具電極型面進行修正,以抵消側面二次腐蝕帶來的誤差,從而保證加工出的葉柵通道的型面始終接近理論葉片型面。

圖1 整體葉盤徑向進給電解加工示意圖

1 加工方式簡介

通常情況下,葉片型面無法直接利用數學表達式描述,而是根據流體力學的原理經復雜的數學計算及試驗修正得到[5-6]。圖2是整體葉盤葉柵通道的簡化模型,其型面由三部分組成,即一個葉片的葉盆型面、下一個葉片的葉背型面及輪轂處的型面。

圖2 葉片與葉柵通道模型

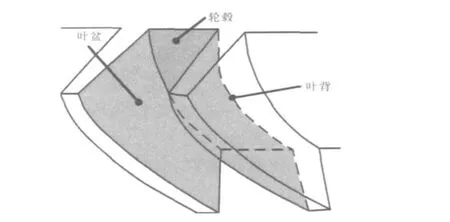

電解加工過程中,工具電極接電源負極,整體葉盤毛坯接電源正極。電解液按U字型流道流動,依次從進液口流過葉柵通道的葉背、輪轂、葉盆加工區域,最后從出液口流出(圖3)。工具電極沿著整體葉盤徑向進給運動,實現整體葉盤輪轂型面的加工及葉柵通道葉盆、葉背型面的預加工。

圖3 葉柵通道電解加工原理圖

2 徑向進給側面成形規律研究

本文提出的徑向進給電解加工,主要依靠側面成形來得到葉柵通道的葉盆、葉背型面。側面成形精度除了受加工參數的影響,工具電極的形狀也是重要的影響因素。而工具電極主要依據側面成形規律設計得到,因此在設計工具電極前,非常有必要研究側面成形規律。

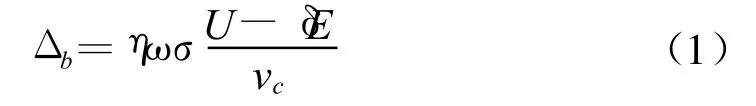

首先以簡單的矩形電極為例,電解加工端面平衡間隙為:

式中:η為電流效率;ω為體積電化學當量,mm3/(A?h);U為加工電壓,V;σ為電解液電導率,(Ω?mm)-1;δ E 為電極電位差,V;vc為電解加工進給速度,mm/min。

加工過程中,由于陰極側面不絕緣,通道側面始終處于被電解狀態,則對式(1)進行積分可得側面間隙:

式中:Δb為端面平衡間隙,mm;h為進給深度,h=vc?t,mm;Δ0為初始加工間隙,mm。

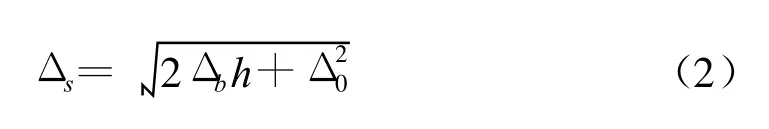

式(2)說明當陰極工具側面不絕緣時,側面任意一點將會隨著工具陰極的進給深度而異,為一拋物線關系,因此加工出的通道為拋物線狀的喇叭口[7-8](圖4)。喇叭口的存在嚴重影響了電解加工過程葉柵通道的成形精度,甚至會對葉片造成過切現象,因此需對加工參數進行優化,降低側面二次腐蝕,使喇叭口變小。

圖4 側面間隙示意圖

近年來的研究試驗揭示了脈沖電流效應會導致集中蝕除能力加強,顯著提高電解加工的定域性。另外,研究還表明,優化脈沖電源的占空比與加工電壓可進一步提高加工定域性[9-10]。因此本文采用高頻脈沖穩壓直流電源進行試驗,并在前期針對高溫合金材料進行大量的基礎試驗,對加工電壓、電解液濃度、脈沖占空比等加工參數作了一系列的優化[11],大大改善了喇叭口的現象,使拋物線的曲率變小(圖5)。在誤差允許的范圍內,可采用最小二乘法將其擬合成直線,這樣便可將較復雜的拋物線關系轉化成通道側面與進給方向的夾角關系。

圖5 加工參數優化后的加工通道

由于陰極型面是一個復雜曲面,在加工過程中沿著截面線,陰極型面切線與進給方向成一夾角 α(圖6),且α的大小沿著截面線是不規則變化的。

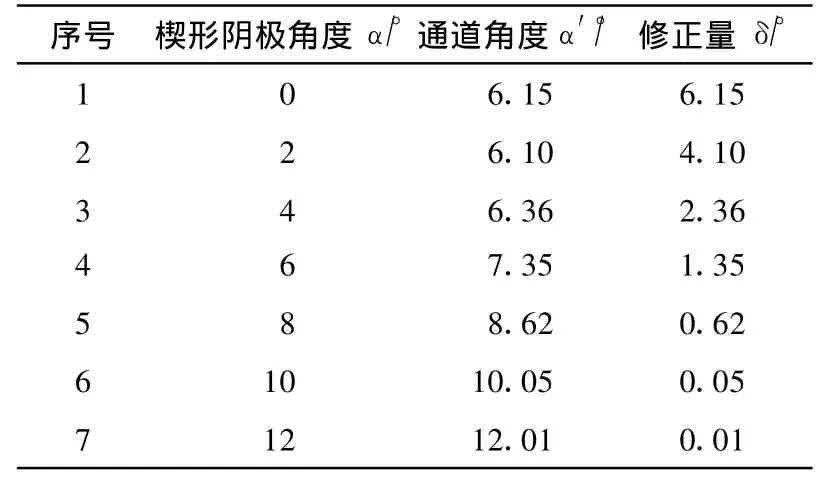

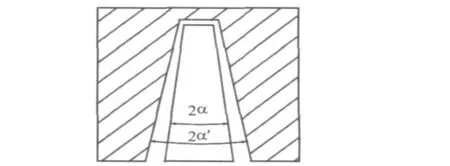

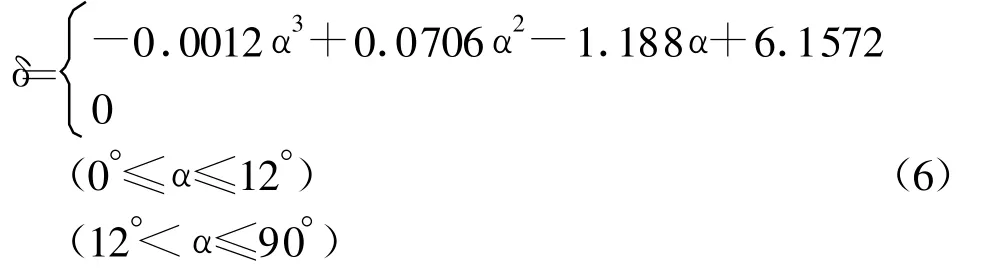

為了便于設計陰極,有必要研究 α的大小對葉柵通道成形規律的影響。在基礎試驗中采用簡化模型,即楔形陰極(圖 7),取 α=0、2、4、6、8、10、12°的楔形陰極,對工件進行電解加工試驗,分析徑向進給方式的側面成形規律。試驗完成后,利用三坐標測量機測出加工通道的模型,并計算出喇叭口的角度α′,于是便可得到誤差值 δ=α′-α,δ即為陰極設計所需的修正值(表1)。

圖6 工具電極進給方向與切向夾角示意圖

表1 楔形陰極角度α與修正量δ關系

圖7 楔形陰極電解加工示意圖

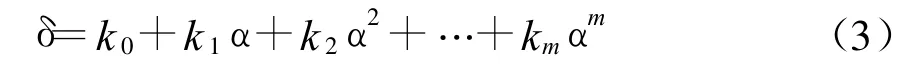

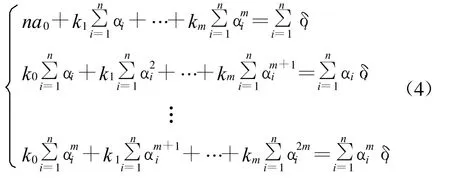

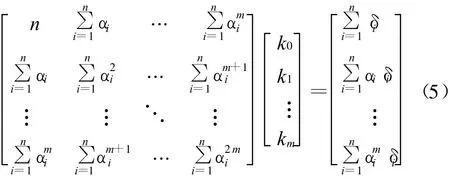

通過分析試驗數據可知,當 α>12°時,加工出的通道基本完全復制楔形陰極型面,加工精度達到設計要求;只有當 α≤12°時,才會出現加工誤差。因此,將已知數據以 α角為自變量,修正值 δ為因變量,利用最小二乘法擬合出多項式,便可確定修正值δ與α的數學關系。

設多項式為:

根據最小二乘法,δ與α的值滿足式(3)。

式中:m為多項式的階數;n為擬合點的數量。

寫成矩陣的形式為:

通過求解線性方程組(5)求出系數 k0,k1,k2,……,km的值,便可得到修正值δ與α的數學關系:

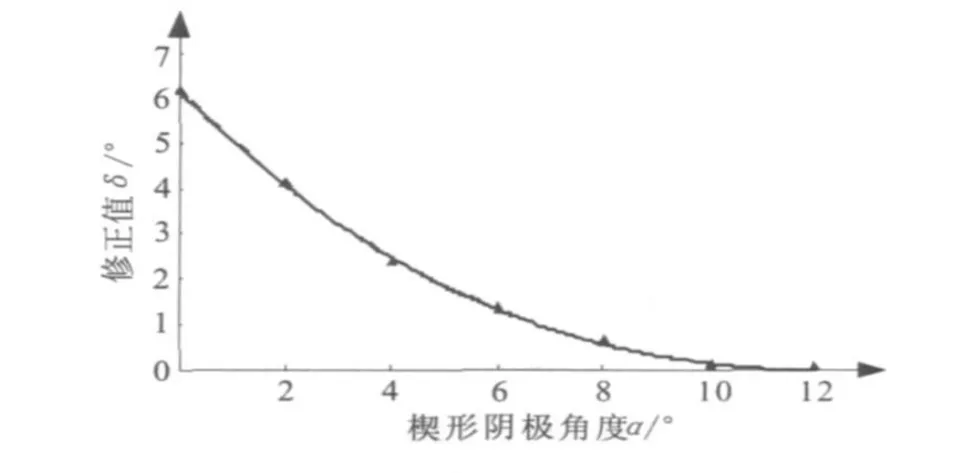

圖8是利用最小二乘法擬合出來的側面成形規律圖。

圖8 側面成形規律最小二乘曲線

3 陰極型面設計

通常的電解加工主要依靠端面成形,采用脈沖電源和具有足夠小的切斷間隙的非線性電解液。當達到平衡狀態時,陰極工具與陽極工件之間的間隙分布基本較一致,因此陰極設計較容易。本文采用徑向進給的加工方式,主要依靠側面成形,側面任意一點的間隙將隨著陰極工具的進給而變化,永遠達不到平衡狀態,因此也不存在平衡間隙。所以利用傳統的陰極設計方法來設計徑向進給電解加工的工具電極,顯然是不合理的[12-15]。

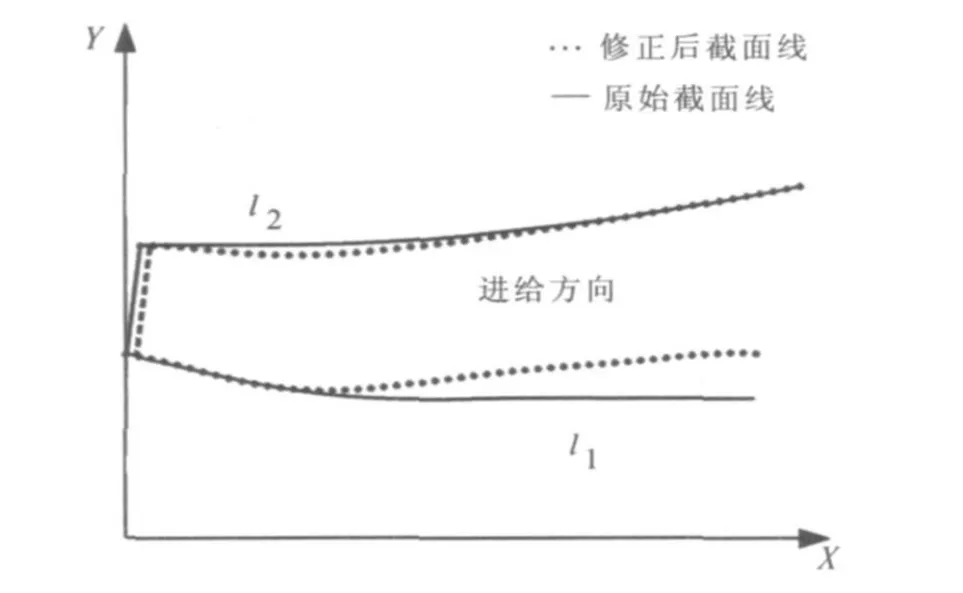

若將葉柵通道的葉盆截面線與葉背截面線采用最小二乘法擬合成直線,即可按前面提到的楔形陰極成形規律來設計陰極。不過,從葉根到葉間截面線是不規則曲線,沿曲線各處的曲率不斷變化,若要將整段曲線擬合成直線,誤差會較大。本文采用分段擬合的方法,將截面線分成若干段,利用最小二乘法擬合成直線,再根據楔形陰極的成形規律設計陰極。

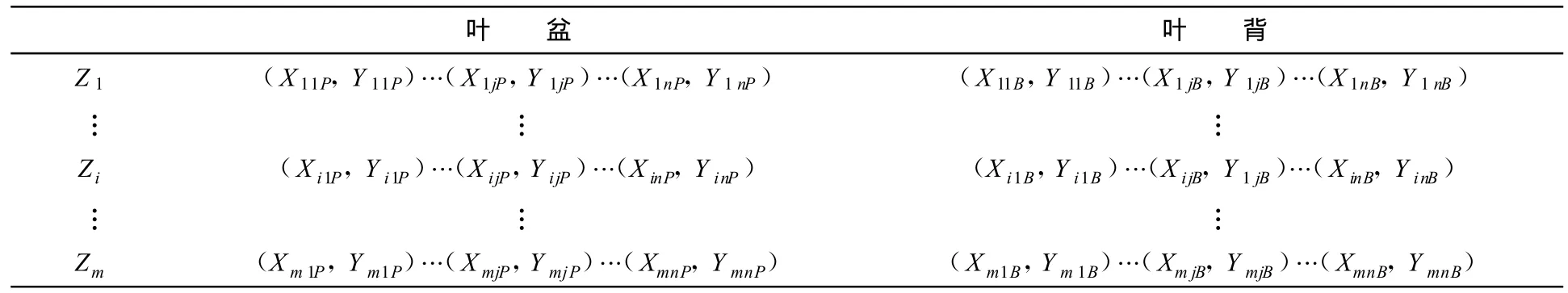

首先,沿著整體葉盤軸向(圖1中示意為Z向)按等間距界平面截得通道型面輪廓截面線,并利用等參數法對每條截面線進行數據點的采集,這樣便可得到葉片型面的數據點(表2),其中 m表示利用m個等間距平面分別在葉盆葉背上截取m條截面線,n表示每條截面線上等參數采集n個數據點。

表2 葉片型面數據點坐標值

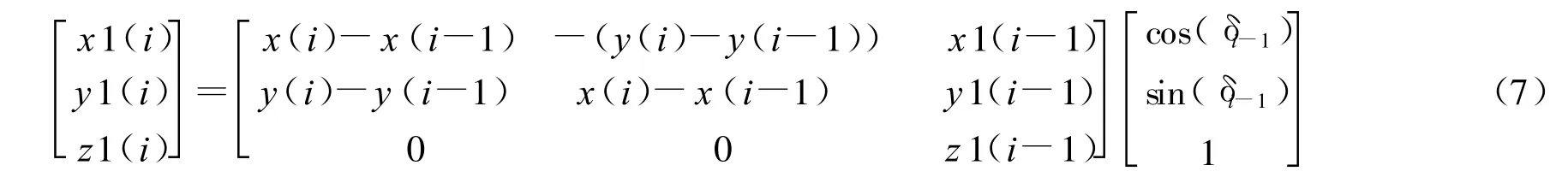

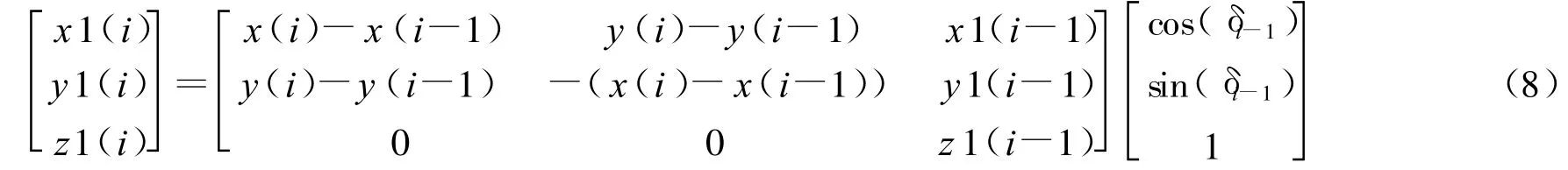

以某一層截面線為例,如圖9中實線所示,l1、l2分別為葉柵通道葉盆、葉背某一層截面線,每條截面線上有 n個數據點,則截面線被分成(n-1)段。首先將每一段曲線段擬合成直線段,并求出每一直線段與進給方向的夾角 θi,則可利用式(6)求出該線段的修正值δi。然后根據坐標變換公式(7)和(8)所示,以截面線與輪轂的交點(x(1),y(1))為起點,第二點相對起點偏轉一個修正值 δ1,得到新的點(x12,y12);第三點相對第二點偏轉一個修正值δ2,并加上偏轉后第二點的坐標,得到新的點(x13,y13);第四點相對第三點偏轉一個修正值 δ3,并加上偏轉后第三點的坐標,得到新的點(x14,y14);以此類推,最后可得出在同一截面上陰極型面線的 n個數據點的坐標值為(x11,y11),(x12,y12),(x13,y13),……,(x1n,y1n),如圖 9點線所示。

葉盆截面線坐標變換公式為:

圖9 截面線修正示意圖

其他截面也采用此方法得到相同截面上陰極的截面線數據點的坐標值,從而求出陰極葉盆、葉背上各m×n個數據點的坐標值。工具電極的輪轂型面數據可根據傳統的端面電解加工方式下的陰極設計方法計算得到。最后,利用三維軟件擬合成自由曲面,并對其進行三維實體建模,即可得到工具陰極三維實體造型。

4 工藝試驗

為了驗證上述方法的有效性,在自行研制的整體葉盤電解加工機床上,采用高頻脈沖直流穩壓電源,對圖1所示的整體葉盤毛坯扇段進行徑向進給電解加工試驗。

式中:i=2,……,n;當 i=1時,x1(1)=x(i),y1(1)=y(i),z1(1)=z(i)。

葉背截面線坐標變換公式為:

式中:i=2,……,n;當 i=1時,x1(1)=x(i),y1(1)=y(i),z1(1)=z(i)。

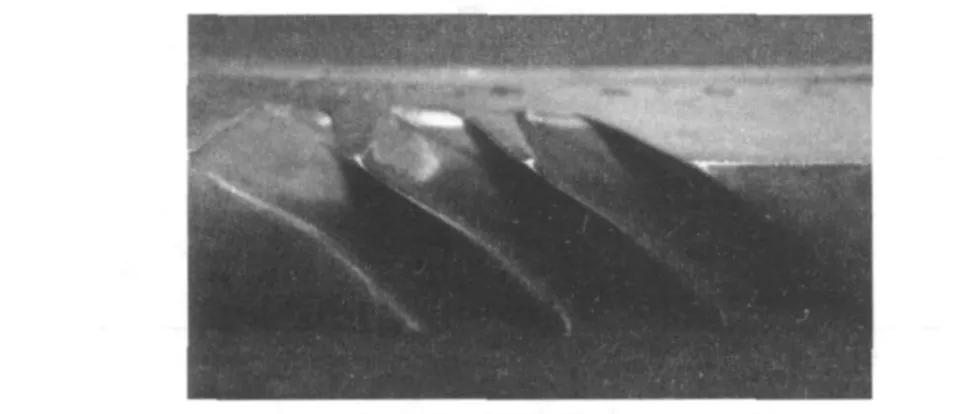

加工對象為毛坯扇段,材料為GH4169,工具電極材料為304不銹鋼。電解液是濃度為15%的NaNO3溶液,電解液進口壓力為0.55MPa,電解液溫度為30±1℃。加工電壓為20 V,脈沖頻率為5000Hz,脈沖占空比為40%,進給速度為 0.5mm/min。加工后的葉盤通道見圖10。

圖10 葉盤通道加工試件圖

利用三坐標測量機對通道型面數據進行精確采集,并與理論通道模型進行對比分析,采用此方法加工出的葉柵通道輪轂處型面成形精度較高,通道側面葉盆、葉背型面加工余量的均勻性可滿足后續型面精加工的要求。

5 結論

(1)電解加工能有效解決難切削材料的加工問題,徑向進給電解加工方式能滿足型面復雜、通道狹窄的整體葉盤葉柵通道型面的加工,能有效解決輪轂型面加工困難等問題。

(2)葉柵通道型面復雜,傳統的側面間隙公式不適合作為設計陰極的依據。本文利用不同角度的楔形陰極進行基礎試驗,根據試驗得到的數據,初步探索徑向進給電解加工的側面成形規律。

(3)將葉柵通道截面線分割成若干段,每一段擬合成直線,根據試驗得到的側面成形規律進行陰極截面線修正,并以此設計出工具電極,進行徑向進給電解加工試驗。

(4)工藝試驗表明,采用上述方法加工出的葉柵通道型面能滿足后續精加工對余量均勻性的要求。

[1] 黃春峰.現代航空發動機整體葉盤及其制造技術[J].航空制造技術,2006(4):94-100.

[2] 康敏,趙建社,徐家文.數控展成電解加工技術的研究進展[J].電加工與模具,2004(3):17-20.

[3] 王剛,趙萬生.渦輪制造技術的現狀和發展[J].航空維修與工程,2000(4):41-43.

[4] 龔婷,徐正揚,徐慶,等.整體葉盤多通道電解加工工具運動軌跡及加工參數分析[J].中國機械工程,2011(18):2209-2214.

[5] 朱永偉,徐家文,趙建社.大扭曲度整體渦輪葉片展成電解加工成形規律及試驗研究[J].中國機械工程,2006,17(17):1778-1783.

[6] Bunker R S.Axial turbine blade tips:function,design,and durability[J].Journal of Propulsion and Power,2006,22(2):271-285.

[7] 徐家文,云乃障,王建業,等.電化學加工技術—原理工藝及應用[M].北京:國防工業出版社,2008.

[8] Bligi D S,Jain V K,Shekhar R,et al.Electrochemical deep hole drilling in super alloy for turbine application[J].Journal of Materials Processing Technology,2004,149(1-3):445-452.

[9] Rajurkar K P,Kozak J,Wei B,et al.Study of pulse electrochemical machining characteristics[J].Cirp Annals-Manufacturing Technology,1993,42(1):231-234.

[10] 張朝陽,朱荻.微細電解加工的精度及定域性研究[J].機械科學與技術,2006(2):242-245.

[11] 張永俊,徐家文.內噴式陰極電解加工整體葉輪葉間通道的間隙特性[J].航空制造工程,1994(4):26-28.

[12] Volgin V M,Lyubimov V V.Mathematical modeling of three dimension electrochemical forming of complicated surfaces[J].Journal of Materials Processing Technology,2001,109(3):314-319.

[13] Bhattacharyya S,Ghosh A,Mallik A K.Cathode shape predict ion in electrochemical machining using a simulated cut-and-try procedure[J].Journal of Materials Processing Technology,1997,66(1-3):146-152.

[14] 劉辰,徐家文,趙建社,等.三元式閉式葉盤組合電加工技術研究Ⅱ——數控電解預加工[J].航空學報,2010(4):871-876.

[15] 李志永,朱荻,張春華,等.發動機葉片電解加工陰極設計有限元數值解法研究[J].中國機械工程,2004(13):1151-1154.