角型截面鋁型材拉彎成形工藝模擬研究

谷諍巍,趙立輝,徐 虹,崔 波

(吉林大學材料科學與工程學院,吉林 長春 130022)

鋁型材由于具有重量輕、剛度高等優點,被廣泛用于制造汽車、軌道車輛等交通工具的車體結構件[1]。拉彎成形是鋁型材車體構件制造的最常用方法之一,其工藝原理是在型材兩端同時施加拉力和彎矩,使型材邊拉伸邊彎曲包繞在成形胎具上,這種成形方法能提高成形件截面應力的均勻性,可有效減小彎曲回彈量,提高構件的輪廓精度,非常適合于小變形量、大曲率半徑構件的彎曲成形。拉彎成形時,為了減小彎曲回彈量,提高成形精度,一般需要增加拉伸位移量,但鋁型材的塑性相對較差,延伸率較低,能承受的拉伸量范圍非常有限,拉伸位移量過大將導致型材斷裂,位移量過小則難以有效減小回彈,同時還易出現起皺等缺陷,大大增加了鋁型材構件的拉彎成形難度,尤其是一些截面高度尺寸大、彎曲半徑相對較小的鋁型材構件的拉彎成形更加困難,需要借助數值模擬技術模擬成形過程,優化拉彎工藝參數,才能消除成形缺陷,獲得高質量的拉彎件。

本文以某型車輛的角形截面鋁型材立柱構件為典型件,運用PS2F模擬軟件對其拉彎成形過程進行模擬,分析成形缺陷,優化工藝參數和拉彎胎具型面曲線,獲得了合格的成形件。

1 拉彎成形工藝模擬軟件

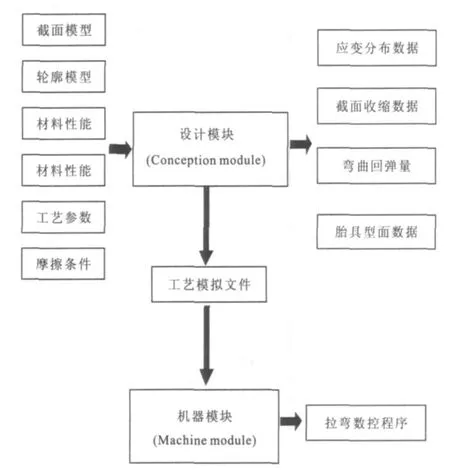

PS2F(Profiles stretch 2D Forming)是一種基于解析算法的拉彎成形模擬專用軟件[2]。該軟件由設計模塊和機器模塊兩大模塊組成(圖1)。設計模塊主要通過接收拉彎件的截面模型數據、輪廓曲線離散化模型數據、材料的力學性能數據、摩擦條件、工藝參數控制數據等信息進行拉彎成形過程的模擬計算,生成拉彎工藝模擬文件,給出沿型材長度方向的應變分布數據、截面收縮數據,預測彎曲回彈量并給出胎具型面補償數據,進行拉彎工藝的優化等;機器模塊主要是接收設計模塊生成的模擬文件及數控拉彎機的機器信息、拉彎胎安裝位置信息等數據文件,進行拉彎機夾頭運動軌跡計算,生成驅動拉彎機運動的數控程序。該軟件默認的拉彎方式是先預拉、后彎曲、再補拉。其主要優勢是集成了數量龐大的拉彎成形經驗數據,模擬分析的準確度高,拉彎胎具型面精度好,且計算速度快,操作簡便,實用性好。但也存在不足,比如該軟件不能預測型材拉彎中可能出現的截面畸變缺陷,它認為型材截面各邊都得到了充分的約束,不存在畸變問題;由于軟件內部算法缺陷或者受拉彎件輪廓模型不良等因素的影響,計算出的拉彎胎具型面曲線會出現不連續、自交叉等錯誤。

圖1 PS2F軟件工作原理

2 拉彎成形工藝模擬研究

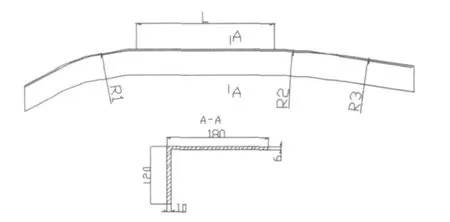

圖2是某型車體立柱零件,由鋁型材經拉彎工藝彎曲而成,該零件外形輪廓較復雜,由3段圓弧和一段直線組成,最小彎曲半徑R1為1232mm,構件的長度尺寸達到2500mm,其角型截面的彎曲受壓立邊高度尺寸大,達到120mm,且輪廓形狀精度和成形質量要求非常高,誤差要求小于0.5mm。

由于該構件截面立邊高度過大,拉彎成形后,在小彎曲半徑弧段出現了波浪狀彎曲;構件的最大彎曲回彈量超過3.5mm,導致輪廓精度超差。為了減小回彈,消除立邊波浪狀彎曲,試驗中增加了拉伸位移量,但構件出現了斷裂。

圖2 角形截面鋁型材立柱

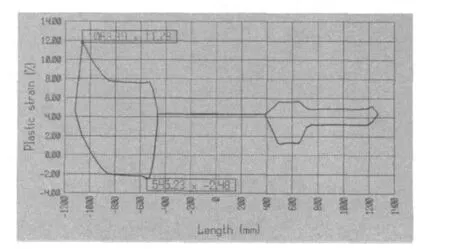

本文用PS2F軟件對該構件的拉彎成形過程進行了模擬,模擬結果見圖3。從圖中可看出,在小弧R1232區域,材料彎曲變形量較小,且立邊應變為-2.48%,表明該區域內立邊在拉彎成形中受壓,由于立邊厚度較大(10mm),且拉彎胎具的主體和壓板之間的間隙值較小,立邊受壓失穩后無法重疊起皺,故呈現波浪狀的彎曲。模擬計算的最大回彈量為4.6mm(這和實際的3.5mm很接近),回彈主要是材料的塑性變形太小引起的。從圖3中可見,除了小弧段R1區域外,材料的整體變形量較小(在1%~4%之間),塑性變形不足,彈性變形比例較大,導致回彈量較大。在小弧R1區域,材料的局部變形量最大(因為構件在此處的彎曲半徑小),圖3中的數據表明此處最大拉應變達到11.78%。這個值雖然沒有達到材料的極限延伸率(17%),但后續為減小回彈、消除波浪狀彎曲等缺陷,增加了拉伸量,導致此處材料變形超過拉伸極限而發生斷裂。這種現象在工程實踐中經常發生。主要是因為拉彎成形中材料的變形流動受摩擦力等因素的影響很大,導致材料受力不均勻,變形也不均勻。尤其是在補拉階段,增加的拉伸量因巨大的摩擦阻力而無法在整個成形件上均勻傳遞,已經彎曲貼緊到胎具上的材料流動變形很小,而尚未完全彎曲包繞的材料受到的拉伸變形很大,局部發生劇烈的形變,并達到拉伸極限,發生斷裂。

圖3 車體立柱拉彎成形應變分布狀況

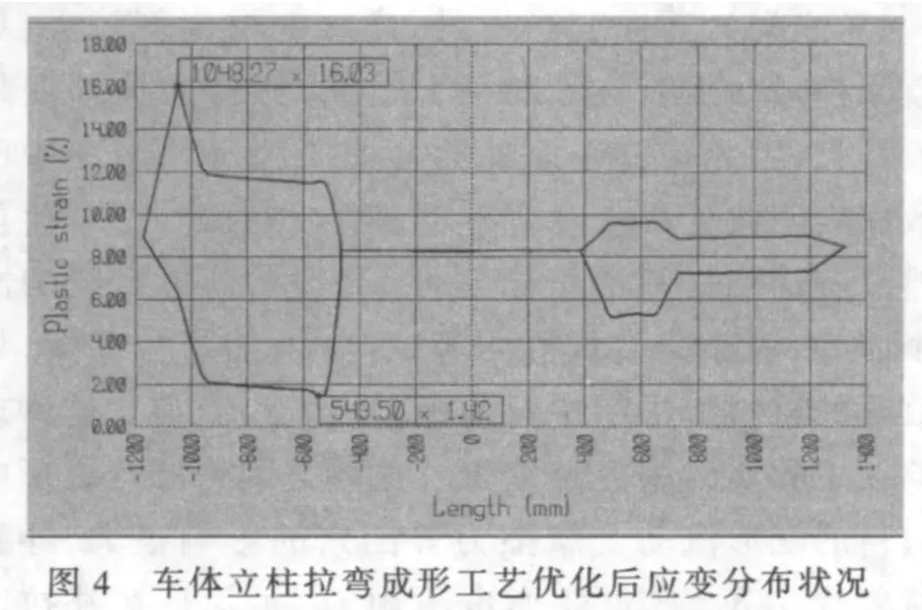

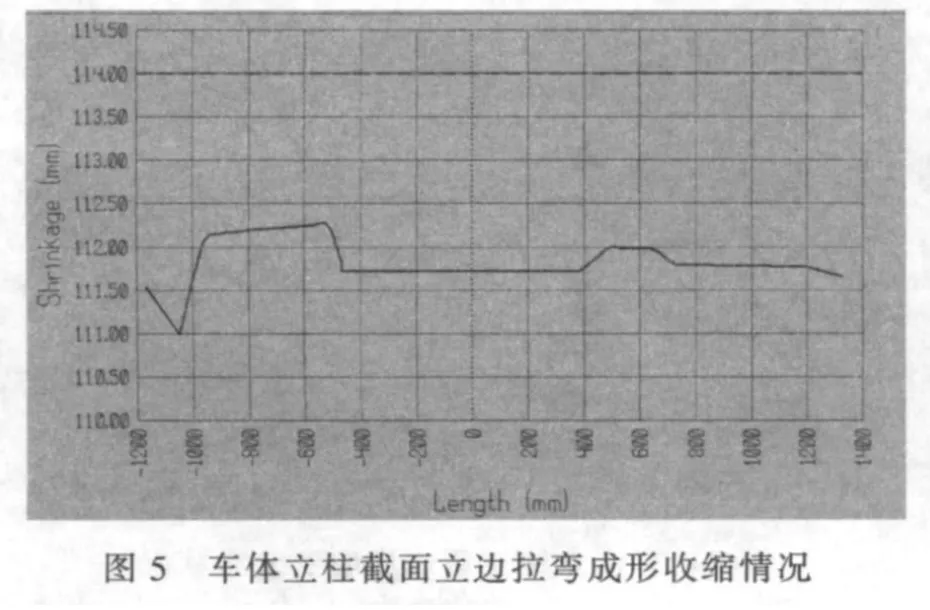

要消除構件的上述缺陷,需要調整預拉、彎曲、補拉階段的拉伸位移等參數,對拉彎工藝進行模擬優化,結果見圖4。從圖4可看出,優化拉伸位移后,小弧段區域的型材受壓立邊的變形量增加,最小應變達到1.42%。這表明此部分材料在彎曲中由受壓變為受拉,在拉彎工藝特定的受力狀態下,成形件立邊將不會出現因受壓失穩而產生的波浪狀彎曲。另外,除了小弧段R1區域外,構件材料的總體變形程度提升到5%~10%,這種變形量有利于固定型材彎曲變形后的輪廓形狀,提高成形精度。但小弧R1段型材水平邊的最大拉應變已達到16.03%,雖然小于此種鋁型材的極限拉伸量,但成形中已不能再繼續增加拉伸位移,否則會發生斷裂。圖5是立柱截面立邊高度尺寸收縮量的模擬結果,可以看出拉彎后構件的截面立邊將出現1.7~3mm不等的不均勻收縮,拉彎胎具支撐該立邊的型面需要對此作出相應的補償,以確保對立邊的緊密支撐限位,否則支撐不良將產生嚴重的截面畸變。回彈的模擬結果表明,工藝優化后成形件端部仍有2.2mm回彈量,拉彎胎具型面需做出相應的回彈補償。

3 試驗研究

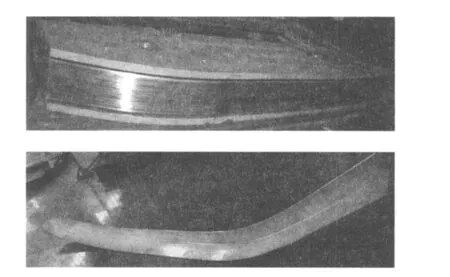

運用優化后的拉彎工藝數據和拉彎胎具型面補償數據,生成了拉彎數控程序,開發制造了拉彎胎具,在美國某公司制造的數控拉彎機V-75上進行了成形試驗,拉彎胎具和試驗件見圖6。檢驗結果表明,成形件截面立邊的波浪狀彎曲得到了有效控制,輪廓精度誤差也達到了設計指標,成形件的成形質量和精度完全滿足設計要求。

圖6 拉彎胎具和試驗件

4 結論

對于這種角型截面的拉彎件而言,型材截面立邊的高度尺寸是影響拉彎成形質量的重要因素。立邊高度越大,越易發生起皺現象。增大拉伸位移量能消除起皺,并減小回彈,但也同時增大成形件的截面畸變程度,劣化成形質量,還能引起成形件的斷裂。因此,角形截面件的拉彎成形必須把截面立邊的高度限定在合理范圍內,尤其是對于延伸率較小的鋁合金材質構件,截面立邊過高將使成形非常困難,甚至無法成形。本文結合某型車輛的角形截面鋁型材車體立柱構件的實際生產狀況,運用拉彎成形模擬軟件PS2F,對該構件的拉彎成形工藝進行了模擬研究和優化,有效控制了成形件受壓立邊起皺、輪廓精度差等缺陷,運用模擬優化后的工藝數據開發了拉彎胎具和數控程序,獲得了高質量的成形件。

[1] 刁可山,周賢賓,金朝海,等.復雜截面型材力控制拉彎成形數值模擬分析[J].材料科學與工藝,2004(8):413-416.

[2] 金朝海,周賢斌.基于PS2F的鋁型材拉彎回彈研究[J].塑性工程學報,2007(6):1-4