間歇萃取精餾分離二氯甲烷-乙醇-水體系的模擬及實驗研究

潘曉梅 晏 蕓 徐積武 肖國民

(東南大學化學化工學院,南京211189)

二氯甲烷(CH2Cl2)為無色透明液體,分子量為84.93,沸點為 39.75 ℃,有刺激性氣味,易揮發,對人的中樞神經和呼吸系統有損害[1].二氯甲烷是一種重要的化工原料,在合成藥物及藥物中間體中起著至關重要的作用,如用于制備氨芐青霉素、頭孢唑林鈉、羥芐青霉素等抗生素;還可用作易燃物的不燃性溶劑,如用于膠片生產中的溶劑、石油脫蠟的溶劑;也可用作有機合成的萃取劑、脫漆劑、滅火劑、冷凍劑等.我國每年二氯甲烷的消耗量很大,若不回收利用,將造成重大的經濟損失和環境污染,因此二氯甲烷的回收利用非常重要.

間歇萃取精餾同時具備間歇精餾的靈活性、經濟性和萃取精餾的實用性[2-4].它是通過向精餾塔上部加入適當流量的溶劑以增大共沸物組分之間的相對揮發度,從而使難分離物系轉化為易分離物系,讓分離得以實現并降低成本的一種特殊間歇精餾技術.因此,在共沸物的分離方面具有明顯的優越性.

本文以乙二醇為溶劑,使用 Aspen Plus[5-8]化工模擬軟件中的 BatchFrac模塊,基于NRTL模型,對二氯甲烷-乙醇-水體系的間歇萃取精餾過程進行模擬.

1 二氯甲烷-乙醇-水體系物性分析

在二氯甲烷-乙醇-水組成的三元體系中分別存在3種二元共沸物(見表1),共沸物的存在使普通的精餾無法得到質量分數高于99.5%的二氯甲烷,因此可通過加入萃取劑打破共沸平衡,得到所需產品.本文選取乙二醇作為萃取劑,改變乙醇和水在二氯甲烷中的相對揮發度,達到二氯甲烷與乙醇和水的分離效果.

表1 共沸物的共沸點和組成

2 模擬結果與討論

本節討論溶劑比(萃取劑與進料的質量比)、回流比、塔板數、乙二醇進料位置和乙二醇進料溫度對塔頂組分質量分數及回收率的影響.

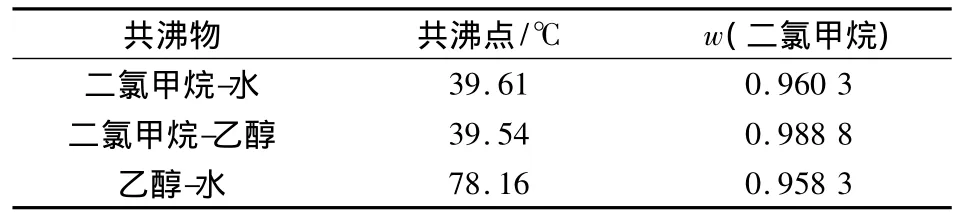

2.1 溶劑比對二氯甲烷分離效果的影響

一次性投料100 kg,物料中二氯甲烷、水、乙醇的質量分數分別為95%,3%,2%,回流比為2,總塔板數N=20,萃取劑的進料位置Ne=2,萃取劑進料溫度為40℃,出料流量為40 kg/h,固定精餾時間為8 280 s,溶劑比的變化范圍為0.23~1.15,考察溶劑比對二氯甲烷質量分數和回收率的影響.模擬結果見圖1.由圖1可知,隨著溶劑比的增加,二氯甲烷的質量分數增大,當溶劑比為0.575時二氯甲烷的質量分數達到最大;溶劑比繼續增加時,二氯甲烷的質量分數逐漸減小.說明乙二醇作為萃取劑能使二氯甲烷達到理想的純度,但當乙二醇過量時,會稀釋塔底原料,影響整個精餾過程.

圖1 溶劑比對二氯甲烷分離的影響

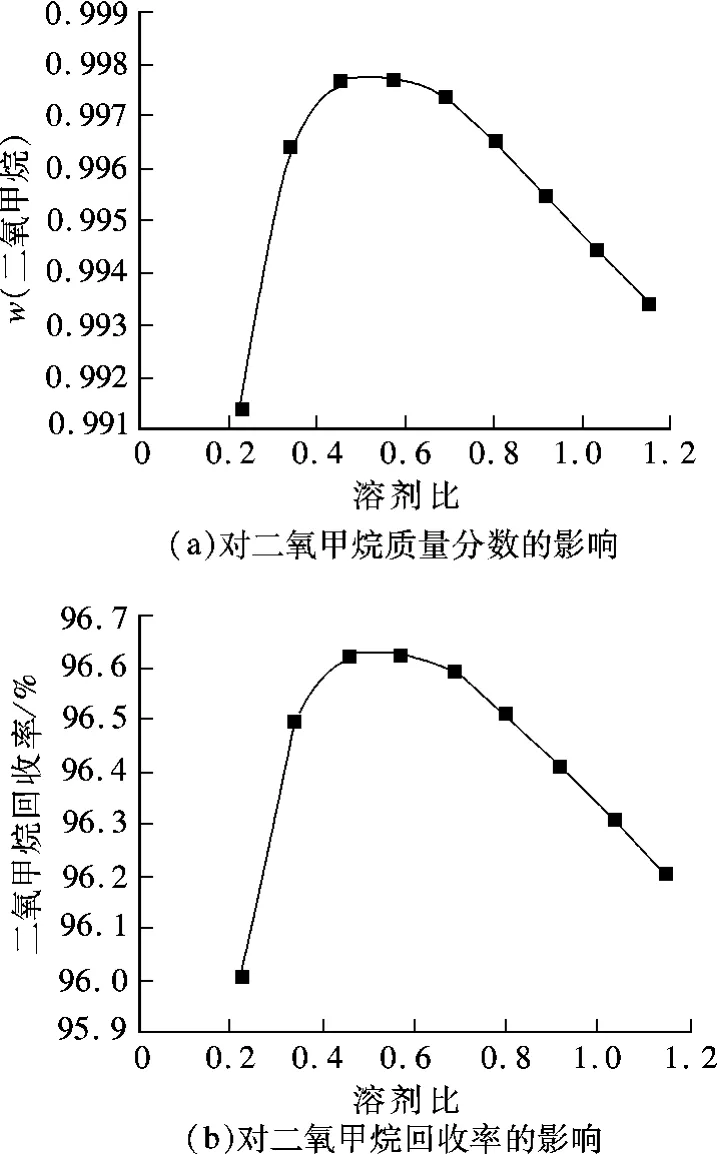

2.2 回流比對二氯甲烷分離效果的影響

一次性投料100 kg,物料中二氯甲烷、水、乙醇的質量分數分別為95%,3%,2%,總塔板數N=20,萃取劑的進料位置Ne=2,萃取劑的進料溫度為40℃,出料流量為40 kg/h,溶劑比為0.575,改變回流比,考察回流比對二氯甲烷的質量分數和回收率的影響.模擬結果見圖2.由圖2可知,當回流比在1.0~2.5范圍內變化時,二氯甲烷的質量分數增大,回收率增大,當R=2.5時,二氯甲烷的質量分數達到最大,分離效果最好;當回流比繼續增大,在2.5~5.0范圍內,二氯甲烷的質量分數減小.其原因可能是,當回流比增大時,回流量增大,使塔板上的乙二醇濃度減小,影響了二氯甲烷的分離效果.因此當R=2.5時較為合適.

2.3 塔板數對二氯甲烷分離效果的影響

一次性投料100 kg,物料中二氯甲烷、水、乙醇的質量分數分別為95%,3%,2%,萃取劑的進料位置Ne=2,萃取劑的進料溫度為40℃,出料流量為40 kg/h,溶劑比為 0.575,回流比 R=2.5,考察塔板數對二氯甲烷質量分數和回收率的影響.模擬結果見圖3.由圖3可知,隨著塔板數的增加,二氯甲烷的質量分數越大,這是因為塔板數越多,物料與乙二醇的接觸越充分.當二氯甲烷的質量分數達到0.998時二氯甲烷的純度已能夠滿足回收利用要求,再增加塔板數效果不是非常明顯,而且設備的固定投資增大,因此選擇總塔板數N=20.

圖2 回流比對二氯甲烷分離的影響

圖3 塔板數對二氯甲烷分離的影響

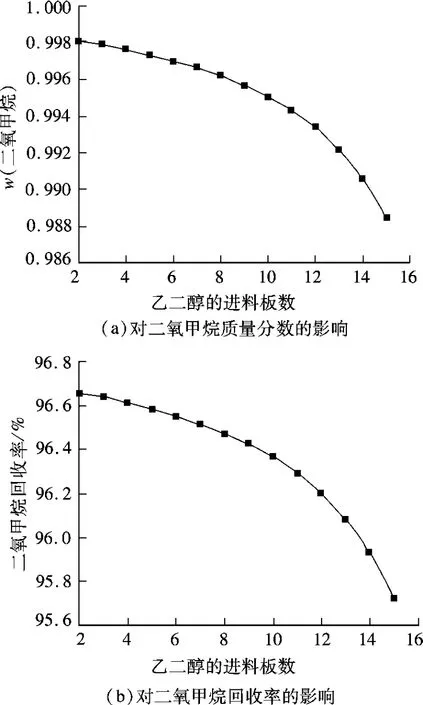

2.4 乙二醇進料位置對二氯甲烷分離效果的影響

一次性投料100 kg,物料中二氯甲烷、水、乙醇的質量分數分別為95%,3%,2%,總塔板數為N=20,萃取劑的進料溫度為40℃,出料流量為40 kg/h,溶劑比為0.575,回流比 R=2.5,考察乙二醇的進料位置對二氯甲烷質量分數和回收率的影響.模擬結果見圖4.由圖4可知,隨著萃取劑進料位置的下移,二氯甲烷的質量分數下降,回收率下降;萃取劑加入的位置越高,物料與萃取劑的接觸時間越長,從而使二氯甲烷的分離效果越好.

圖4 乙二醇進料板數對二氯甲烷分離的影響

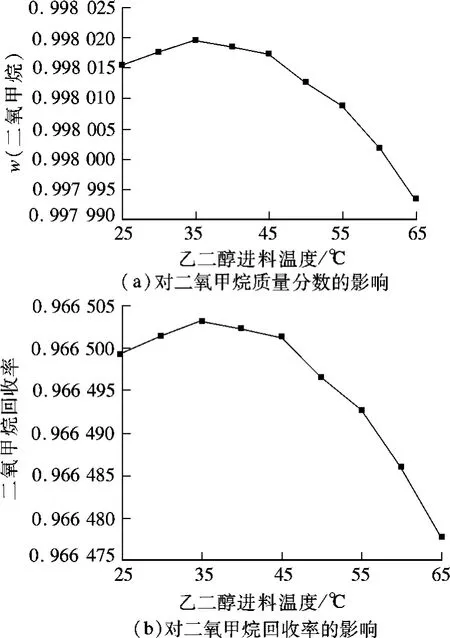

2.5 乙二醇進料溫度對二氯甲烷分離效果的影響

一次性投料100 kg,物料中二氯甲烷、水、乙醇的質量分數分別為95%,3%,2%,總塔板數為N=20,萃取劑的進料位置Ne=2,出料流量為40 kg/h,溶劑比為0.575,回流比 R=2.5,考察乙二醇進料溫度對二氯甲烷質量分數和回收率的影響.模擬結果見圖5.由圖5可知,當溫度在25~38℃范圍內變化時,二氯甲烷的質量分數和回收率隨溫度升高而升高,當溫度超過38℃時,二氯甲烷的質量分數和回收率隨溫度升高而降低.因此,最佳的進料溫度在30~38℃之間,在此溫度范圍內進料,餾分的差別很小.考慮精餾的特性,當萃取劑的進料溫度與該塔板上的溫度相同時,萃取精餾效果最好,因此取乙二醇的進料溫度為38℃.

2.6 最佳模擬條件的確定

一次性投料100 kg,物料中二氯甲烷、水、乙醇的質量分數分別為95%,3%,2%,泡點進料,由上述模擬分析可得最佳的工藝條件為:塔板數N=20,回流比 R=2.5,溶劑比為0.575,溶劑的進料位置Ne=2,溶劑38℃進料.在此最佳條件下,塔頂的餾出速率為qD=40 kg/h.

圖5 乙二醇進料溫度對二氯甲烷分離的影響

3 萃取精餾實驗

3.1 萃取精餾流程

間歇萃取精餾塔如圖6所示.從塔底一次性加入二氯甲烷-乙醇-水原料,同時在固定的塔板處連續加入萃取劑乙二醇,從而達到分離的目的.

3.2 產物組成分析方法

用氣相色譜對塔頂組分進行分析,氣相色譜儀型號為GC9160,色譜柱為3 m×3 mm的GDX-101填充柱[9],填充物顆粒目數為60~80.色譜分析條件為:進樣器的溫度220℃,采用程序升溫使組分從125℃以20℃/min的速度升高到210℃,熱導池溫度220℃,橋流130 mA,載氣為高純氫氣.

圖6 間歇萃取精餾塔

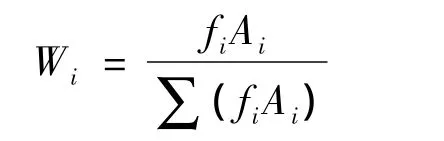

采用歸一化法進行定量分析,其計算公式為

式中,Wi為二氯甲烷的質量分數;fi為二氯甲烷的校正因子;Ai為二氯甲烷的峰面積.

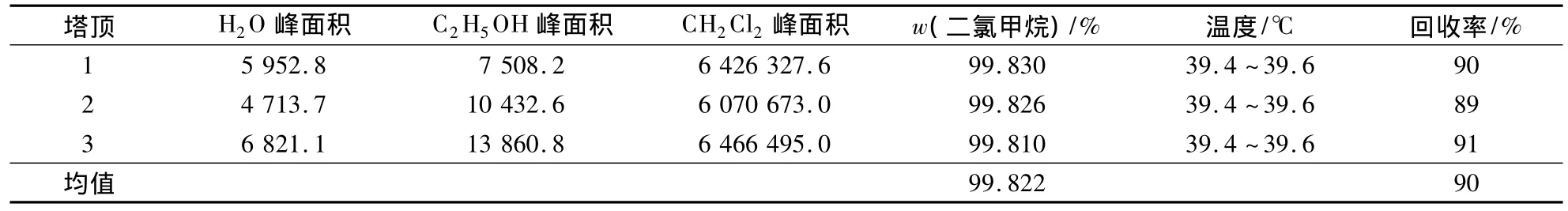

3.3 萃取精餾實驗結果

根據模擬中所確定的最佳工藝條件重復進行3次實驗,結果見表2.可看出,塔頂餾分二氯甲烷的質量分數能達到要求,但回收率偏低.其主要原因是塔不能完全密封,并且塔填料有一定的持液量,導致二氯甲烷回收率偏低.

表2 萃取精餾實驗結果

4 結論

1)用Aspen Plus進行模擬得出萃取精餾的最佳條件:塔板數為 N=20,回流比 R=2.5,溶劑比為0.575,萃取劑的進料位置Ne=2,萃取劑38℃進料.塔頂的餾出速率為qD=40 kg/h.

2)利用模擬結果指導實驗,實驗中得到的二氯甲烷的純度高達99.8%,與模擬結果非常一致;在實驗過程中二氯甲烷的回收率為90%左右,低于模擬結果,主要原因是塔不能達到完全密封,而且塔中的填料有一定的持液.

3)實驗結果與模擬結果基本相符.說明NRTL模型適用于計算二氯甲烷-乙醇-水體系的氣液平衡,Aspen Plus軟件中的間歇萃取精餾模塊能夠很好地模擬計算該體系的分離過程,可以將該模擬結果用于工業上二氯甲烷的回收過程.

References)

[1]孫世棟,劉莉.廢二氯甲烷回收工藝的研究[J].環境科學與管理,2006,31(1):52-53.Sun Shidong,Liu Li.Study on recovery process of waste methylene chloride[J].Environmental Science and Management,2006,31(1):52-53.(in Chinese)

[2]Modla G,Lang P,Kotai B.Batch heteroazeotropic rectification of a low alpha mixture under continuous entrainer feeding [J].Aiche Journal,2003,49(10):2533-2552.

[3]黃路,葉青.異丙醚-異丙醇-水三元共沸物的 Aspen Plus分離模擬[J].石油與天然氣化工,2010,39(6):472-474.Huang Lu,Ye Qing.Simulation of batch extractive distillation on separation ether-isopropanol-water azeotropic system[J].Chemical Engineering of Oil and Gas,2010,39(6):472-474.(in Chinese)

[4]Arias B A,Rodrigue D I,Gerbaud V.Optimization of heterogeneous batch extractive distillation[J].Industrial and Engineering Chemistry Research,2011,50(9):5204-5217.

[5]Marcella F,Guedes B P,Monteiro A M,et al.Optimal design of extractive distillation columns—a systematic procedure using a process simulator[J].Chemical Engineering Research and Design,2011,89(3):341-346.

[6]Gil I D,Uyazán A M,Aguilar J L,et al.separation of ethanol and water by extractive distillation with salt and solvent as entrainer:process simulation[J].Brazilian Journal ofChemicalEngineering, 2008,25(1):207-215.

[7]Lee J,Cho J,Min K,et al.Separation of tetrahydrofuran and water using pressure swing distillation:modeling and optimization[J].Korean Journal of Chemical Engineering,2011,28(2):591-596.

[8]宋浩,顧正桂.萃取精餾提取高純度丙醛的模擬及實驗研究[J].化學工程,2011,39(3):1-3.Song Hao,Gu Zhenggui.Simulation and experimental research of extraction for high purity propionaldehyde by extraction distillation[J].Chemical Engineering,2011,39(3):1-3.(in Chinese)

[9]中國國家標準化管理委員會.GB/T 2366—2008化工產品中水含量的測定 氣相色譜法[S].北京:中國標準出版社,2008.