外圈旋轉軸承潤滑壽命計算及分析

趙聯春,白雪峰,晏麗明,王東

(1.上海斐賽軸承科技有限公司,上海 201100;2.C&U Americas,MI 48170;3.上海斐耐潤滑技術有限公司,上海 201100)

1 前言

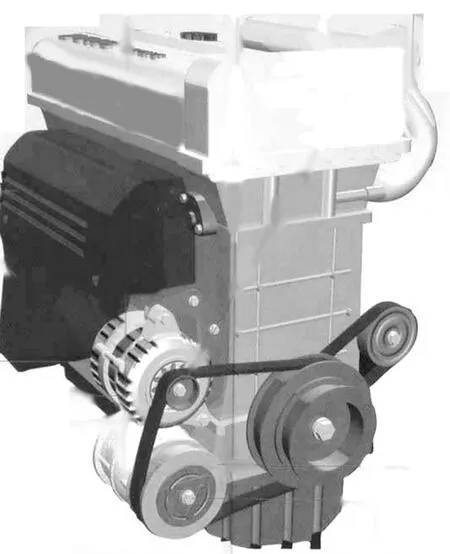

汽車工業飛速發展,汽車軸承的研究開發在國內也方興未艾。其中汽車發動機張緊輪軸承(單元)(圖1)和汽車空調電磁離合器軸承(單元)(圖2)不僅運行溫度和速度較高,而且為皮帶張緊驅動外圈旋轉,其皮帶張緊驅動、內圈溝道局部受載和外圈旋轉使其有別于其他汽車軸承,在動態試驗或運行條件下,功能壽命遠小于非皮帶張緊驅動、內圈以相同轉速運轉的同型號軸承,難以滿足客戶的動態試驗或行車要求。在所有功能失效中,潤滑失效最為常見,潤滑失效先于軸承的疲勞剝落失效發生,突出表現為啟動和摩擦力矩明顯增大、溫度升高、振動噪聲顯著加大、工作表面磨損、軸承松曠、潤滑脂干結等。

圖1 汽車張緊輪軸承(單元)

圖2 汽車空調電磁離合器軸承(單元)

針對皮帶驅動外圈旋轉軸承功能失效的特點,需要對這類軸承進行摩擦學設計和校驗,潤滑壽命的分析計算是其中的重要環節,但現有的軸承潤滑壽命計算方法考慮的都是內圈旋轉(外圈靜止,下同),不宜直接用于外圈旋轉(內圈靜止,下同)軸承潤滑壽命的計算分析。文獻[1-2]研究表明,在軸承承受載荷和溫度不變的情況下,潤滑脂的壽命取決于保持架的旋轉速度,而與軸承哪個套圈旋轉無關,外圈旋轉比起內圈旋轉(兩者旋轉速度相同,下同)因為保持架的旋轉速度更高而使軸承的潤滑壽命縮短,并得出結論,外圈旋轉的滾動軸承潤滑壽命只有內圈旋轉時的0.2~0.4倍。但是,文獻[1-2]僅研究了個別深溝球軸承便得出這一結論,顯得不夠嚴謹,而且更重要的是,這一結論與國內、外若干年來從試驗和實際應用得到的經驗并不相符,因此有必要做更全面、更深入的分析研究。

2 當量內圈轉速及其計算

現行潤滑脂壽命計算公式中的軸承轉速都默認為內圈轉速,對于外圈旋轉軸承,不能直接將外圈轉速代入計算。

研究表明,對同樣的軸承和潤滑脂,在溫度和載荷不變的情況下,潤滑脂的壽命主要受到滾動體和保持架機械剪切作用的影響,該機械剪切作用與滾動體保持架組件的轉速相關,因此,只要保持架組件的轉速相同,不管是內圈旋轉還是外圈旋轉,軸承的潤滑壽命均相同,據此,可以將外圈旋轉軸承的外圈轉速ne換算為當量內圈轉速nieq,將當量內圈轉速nieq代入就可計算外圈旋轉軸承的潤滑壽命。

假定軸承內圈轉速為ni,軸承外圈轉速為ne且與內圈同向,則保持架組件的公轉速度nm為[3]

(1)

式中:γ=Dwcosα/dm;Dw為滾動體直徑;dm為軸承平均直徑;α為軸承接觸角。

當外圈靜止,內圈旋轉時,(1)式表示為nm=(1-γ)ni/2;當內圈靜止,外圈旋轉時,(1)式表示為nm=(1+γ)ne/2,因此有,(1-γ)nieq/2=(1+γ)ne/2,可得

(2)

即當量內圈轉速為外圈轉速的λ倍,稱λ為當量內圈轉速系數。λ=(1+γ)/(1-γ)。當外圈靜止,內圈旋轉時,當量內圈轉速nieq就等于內圈轉速ni。

對外圈旋轉的汽車張緊輪軸承以及空調電磁離合器軸承,當外圈轉速和軸承設計主參數已知時,就可以通過(2)式計算當量內圈轉速,進而代入計算軸承的潤滑壽命。

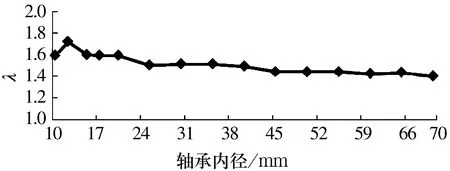

圖3為某企業汽車張緊輪軸承6200系列內徑10~70 mm的當量內圈轉速系數。從圖3可以看出,當量內圈轉速系數介于1.40~1.72之間,即當量內圈轉速為外圈轉速的1.40~1.72倍時,隨著軸承尺寸的增大,當量內圈轉速系數總體呈下降趨勢。

圖3 6200系列深溝球軸承當量內圈轉速系數λ

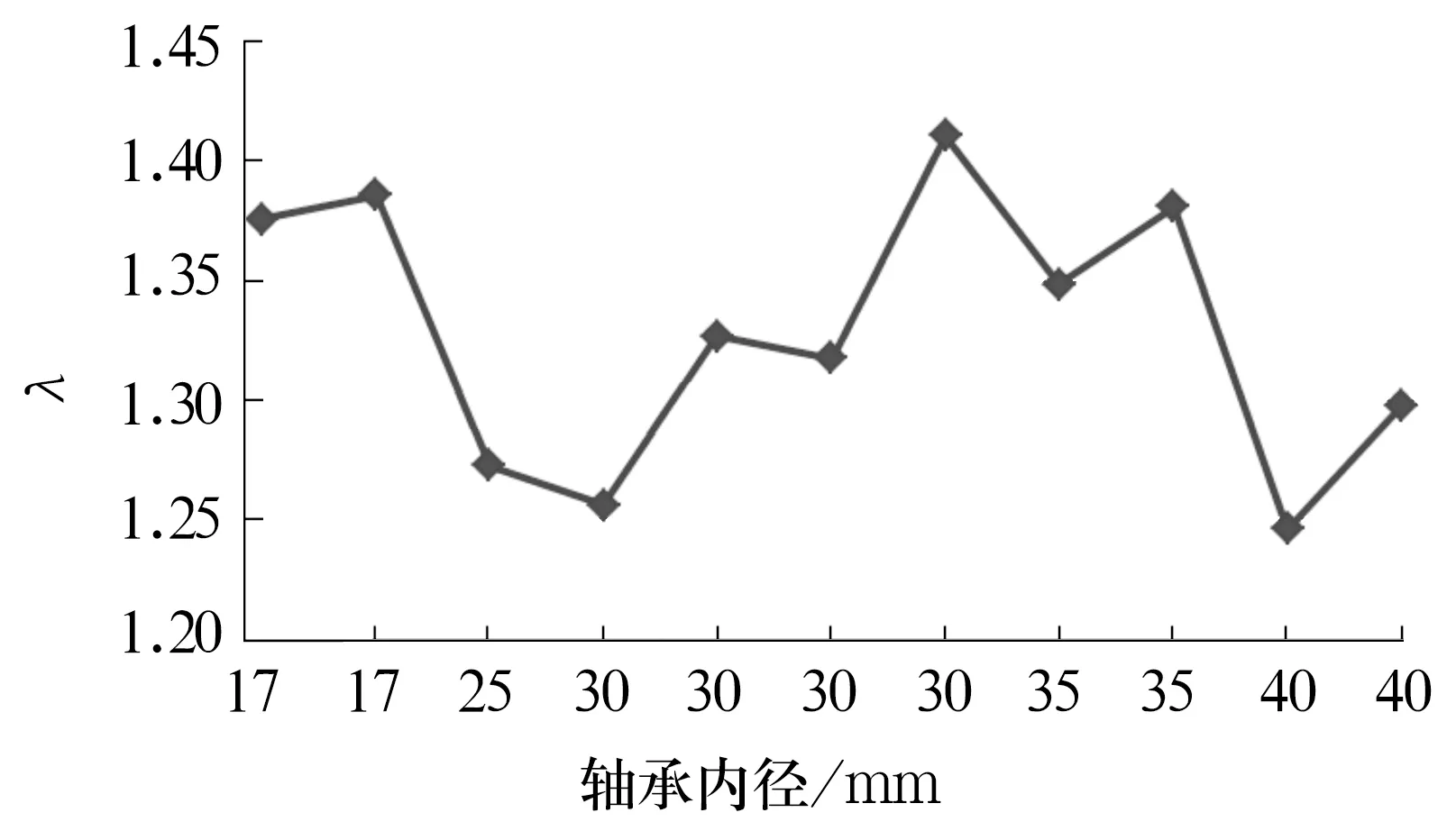

圖4為某企業汽車空調電磁離合器雙列角接觸球軸承內徑17~40 mm(相同內徑不同外徑或寬度)的當量內圈轉速系數,可以看出,該系數介于1.20~1.41之間,即當量內圈轉速為外圈轉速的1.20~1.41倍。可以看出,空調電磁離合器軸承(雙列)的當量內圈轉速系數小于張緊輪軸承(單列)的當量內圈轉速系數。

圖4 汽車空調電磁離合器軸承(雙列)的當量內圈轉速系數

3 外圈旋轉軸承潤滑壽命計算

滾動軸承潤滑壽命和其疲勞剝落壽命一樣,具有離散性,服從Weibull分布。疲勞剝落壽命的計算方法已經有ISO標準,但迄今為止,國際上還沒有統一的滾動軸承潤滑壽命的計算方法和標準。

3.1 基于基礎油和稠化劑類型的經驗公式計算

文獻[1-2]不考慮溫度、速度和載荷對軸承潤滑壽命的交互影響,給出了50%可靠度下稠化劑分別為鋰皂和聚脲時潤滑壽命F50的經驗公式,日本軸承公司大多采用相同或相似的經驗公式。

(3)

式中:F50為50%可靠度潤滑壽命,h;T為外圈外徑表面溫度,℃;V為速度因子dmn值,mm·r/min;F=P/C,即軸承當量動載荷同額定動載荷之比;K1為依據ASTM 3336[4],用6204軸承在標準試驗條件內圈轉速10 000 r/min、外圈外徑表面溫度150 ℃、徑向載荷67 N下,通過試驗統計得到的對應不同類型基礎油時的校正系數。

以聚脲潤滑脂為例,內圈以轉速n旋轉時,

lgF50i=-2.02×10-6dmn-2.95×10-2T-

8.36F+8.50+K1;

(4)

外圈以轉速n旋轉時,

lgF50e=-2.02×10-6λdmn-2.95×10-2T-

8.36F+8.50+K1。

(5)

由(4)式和(5)式可得外圈旋轉與內圈旋轉軸承潤滑壽命之比F50e/F50i,

(6)

由(6)式可知,F50e與F50i之比不僅與轉速n有關,而且與軸承幾何參數dm,Dw和接觸角α有關。

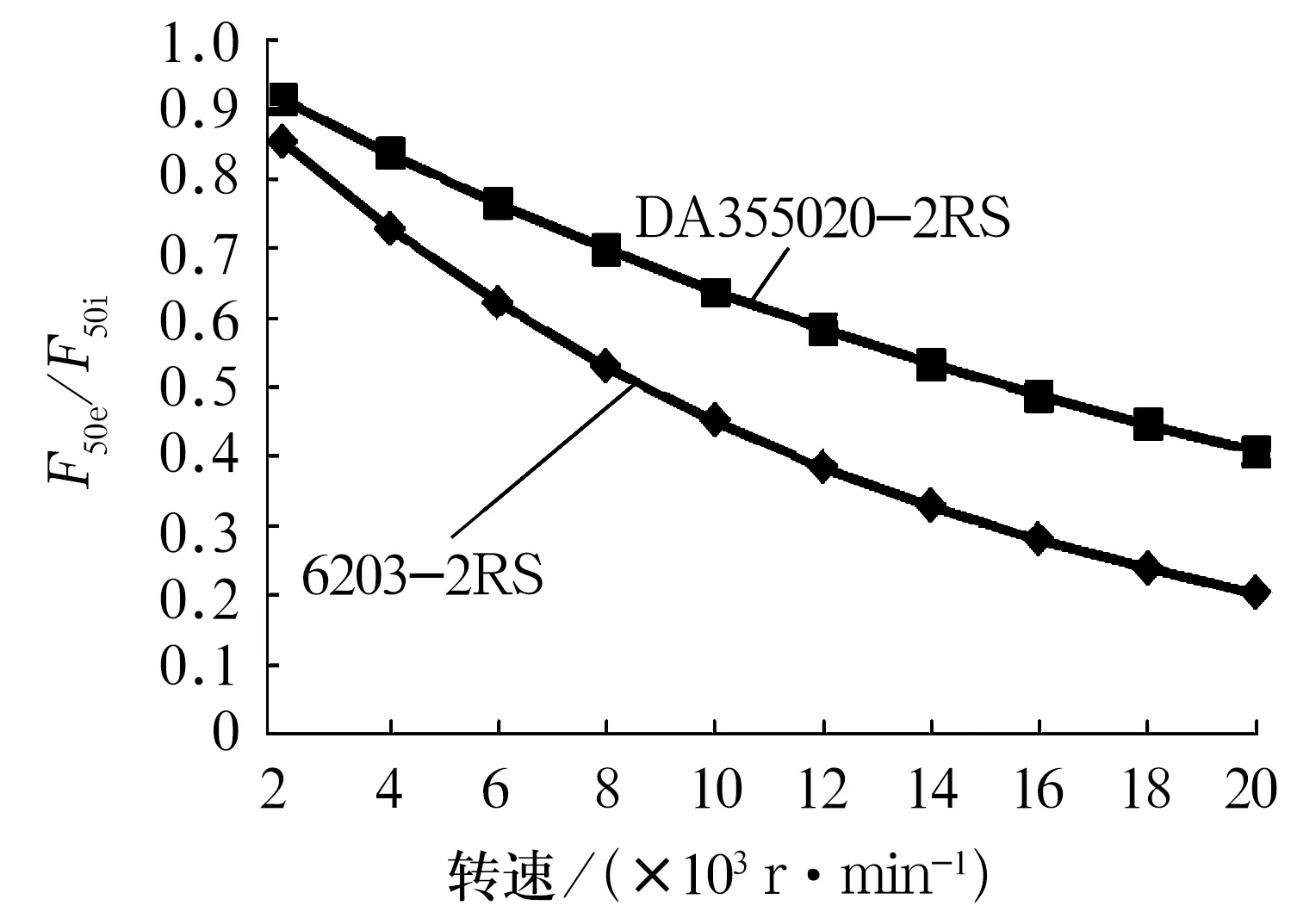

以汽車張緊輪軸承6203-2RS和空調電磁離合器軸承DA355020-2RS為例,軸承幾何參數不變,F50e/F50i與n的關系如圖5所示。

從圖5可以看出,在軸承幾何參數固定的情況下,外圈旋轉與內圈旋轉軸承潤滑壽命之比F50e/F50i永遠小于1,比值隨著軸承轉速的升高而下降。在2 000~20 000 r/min速度范圍內,對6203-2RS軸承,F50e/F50i為0.20~0.85;對DA355020-2RS軸承,F50e/F50i為0.41~0.91。

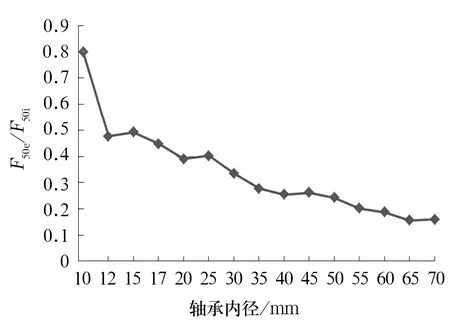

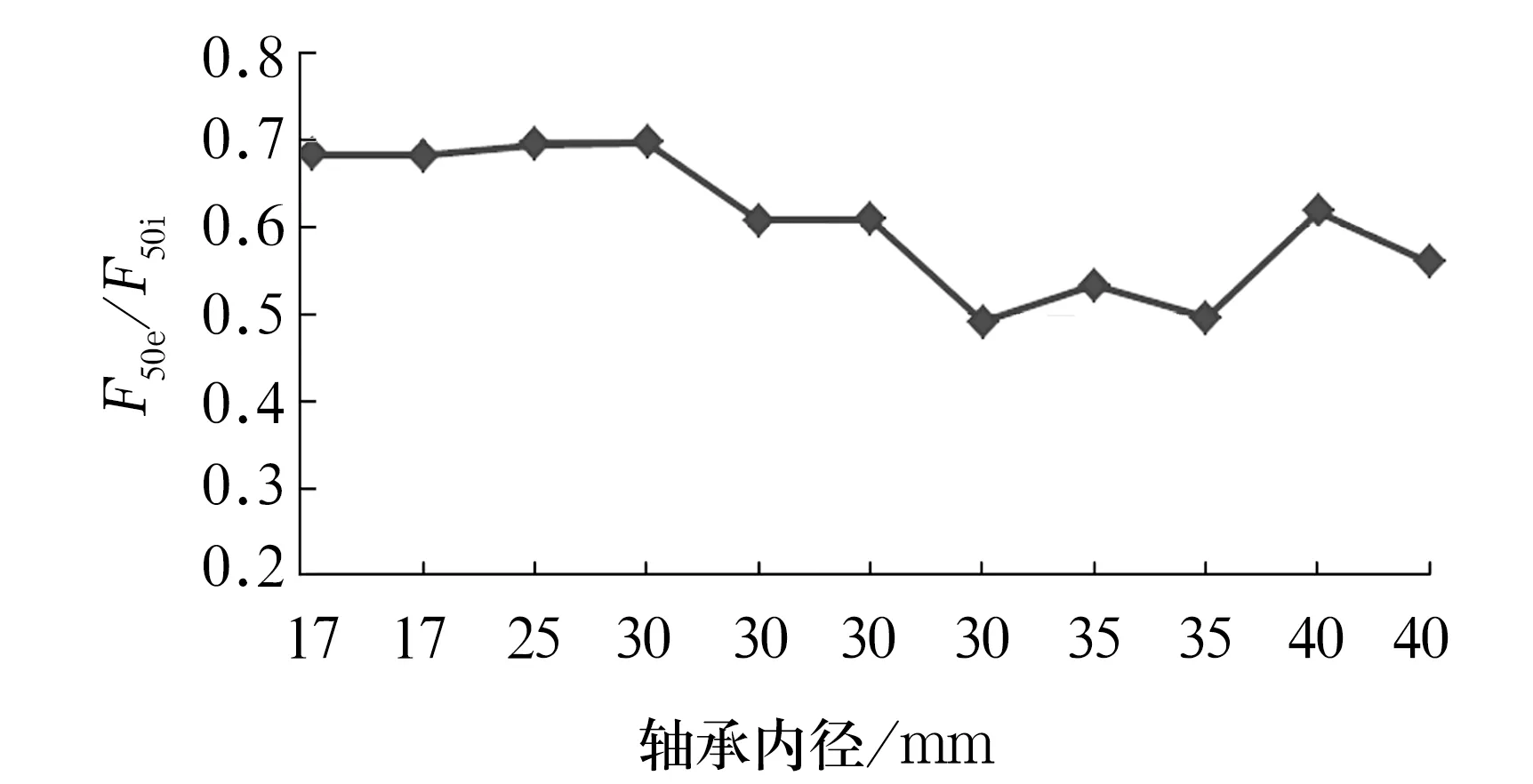

固定轉速,利用(6)式觀察外圈旋轉與內圈旋轉軸承潤滑壽命之比F50e/F50i。對某企業6200系列內徑10~70 mm的深溝球軸承,固定轉速為4 000 r/min,結果如圖6所示。從圖6可以看出,F50e/F50i的范圍為0.16~0.80,而且,隨著軸承尺寸的增大,F50e/F50i迅速減小。對某企業內徑17~40 mm的雙列空調電磁離合器軸承,固定轉速為8 000 r/min,結果如圖7所示,可以看出,F50e/F50i的范圍為0.49~0.70,而且,隨著軸承尺寸的增大,F50e/F50i同樣呈減小趨勢。

圖5 F50e/F50i與轉速n的關系

圖6 F50e/F50i與深溝球軸承尺寸的關系

3.2 基于DIN 51821-FE9試驗壽命的計算方法

DIN 51821詳細描述了潤滑脂潤滑壽命試驗條件、試驗規程及試驗數據處理[5-8]。當一款潤滑脂依據DIN 51821進行試驗,有了在一定溫度、速度、載荷和密封方式下的FE9潤滑壽命,就可以據此進行合理的內推和外延,得到該潤滑脂在實際軸承(類型和尺寸)、工作溫度、速度和載荷下的理論潤滑壽命。內推和外延不考慮溫度、速度和載荷對軸承潤滑壽命的交互影響。

圖7 F50e/F50i與空調電磁離合器軸承尺寸的關系

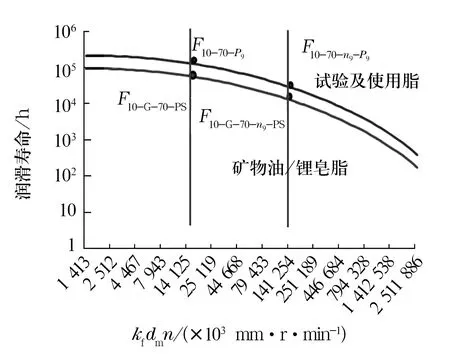

內推和外延過程中,利用到圖8所示著名的礦物油鋰皂潤滑脂潤滑壽命與軸承類型和速度的關系曲線,該曲線是Gft[9]和FAG根據DIN 51825在軸承載荷P/C<0.1,在軸承外圈外徑表面度量溫度不超過70 ℃,適宜環境條件下得出的kf的取值范圍,見表1。

圖8 礦物油鋰皂潤滑脂潤滑壽命與軸承類型和速度的關系

表1 不同類型軸承kf值

T,n,P和F10分別代表溫度、轉速、當量動載荷和90%可靠度壽命,FE9試驗數據以下標9標識,如n9代表FE9試驗轉速;70℃數據以下標70標識;參考礦物油鋰皂脂(下簡稱參考脂)用下標G標識,FE9試驗即工作潤滑脂沒有下標標識;圖8曲線采用載荷用下標PS標識;工作條件(計算條件)下的數據沒有下標標識。潤滑壽命下標標識由左至右依次表明失效概率-潤滑脂-溫度-速度-載荷,如F10-G-70-n9-PS表示參考脂在70 ℃、FE9試驗轉速、P/C<0.1下90%可靠度潤滑壽命。由此,考慮工作溫度、速度和載荷時的潤滑壽命F10通過下述步驟求得。

(1)溫度影響折算。將FE9潤滑壽命F10-T9-n9-P9折算到70 ℃時的壽命F10-70-n9-P9,則

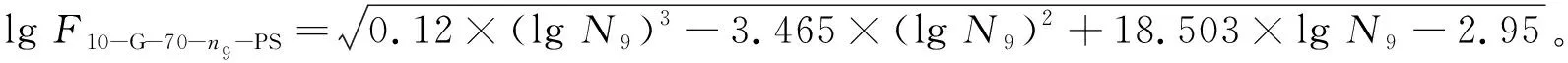

(2)參考脂在FE9試驗軸承70 ℃時的潤滑壽命F10-G-70-n9-PS。令N=kfdmn。

其中,FE9試驗軸承為7206,dm=46,查表1得kf=1.6,因此有

N9=kfdmn9=1.6×46n9=73.6n9,

(3)參考脂在工作軸承70 ℃時的潤滑壽命為F10-G-70-PS,則有

(4)工作潤滑脂在工作軸承70 ℃時的潤滑壽命為F10-70-P9。將上述所有壽命值標識在壽命與軸承類型和速度的曲線圖中,如圖9所示。

不考慮速度、溫度和載荷3者之間的交叉耦合影響,則有

因此,

圖9 不同條件下潤滑壽命在曲線圖上的標識

(5)工作潤滑脂在工作軸承、轉速和溫度時的潤滑壽命F10-P9。因為張緊輪軸承和空調電磁離合器軸承的工作溫度高于70 ℃,則有

可以看出,溫度影響系數

(6)工作潤滑脂在工作軸承、轉速、溫度和載荷時的潤滑壽命F10。在一定的載荷范圍內,潤滑脂潤滑壽命隨著載荷的增加而直線降低,載荷對潤滑壽命的影響用系數f4表示,

F10=f4F10-P9,

(7)

式中:f4=-3P/C+1.15,0.5

至此,軸承工作載荷、溫度和速度(但尚未考慮軸承安裝方式及運行環境等因素的影響)下90%可靠度潤滑壽命表達式F10已經導出,如(7)式所示。

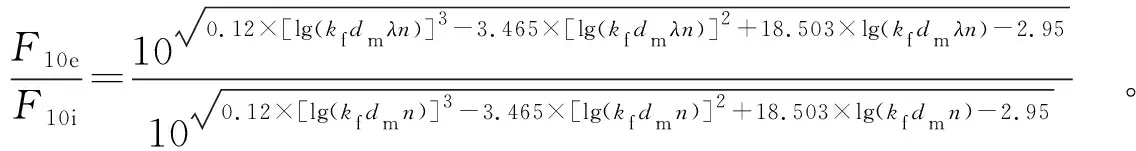

由此可以推得在實際的工作溫度、速度和載荷下,外圈旋轉軸承潤滑壽命F10e與內圈旋轉軸承潤滑壽命F10i之比為

(8)

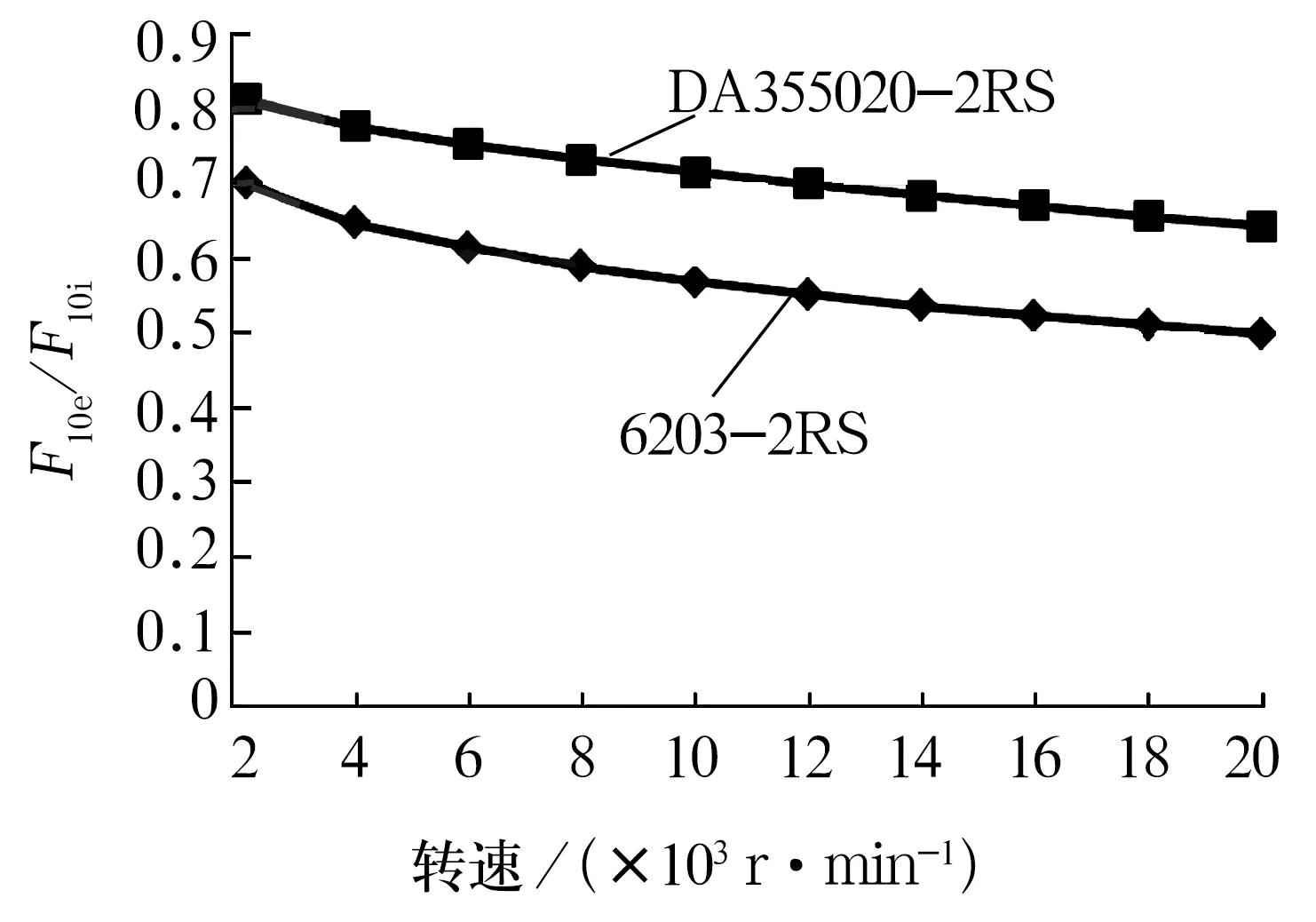

以汽車張緊輪軸承6203-2RS和空調電磁離合器軸承DA355020-2RS為例,軸承幾何參數不變,F10e/F10i與n的關系如圖10所示。

圖10 F10e/F10i與轉速n的關系

可以看出,外圈旋轉與內圈旋轉在潤滑脂、軸承及其載荷、溫度等不變的情況下,隨著轉速從2 000 r/min升至20 000 r/min,外圈旋轉與內圈旋轉軸承潤滑壽命之比逐步降低,對6203-2RS軸承,從0.70降到0.50,對DA355020-2RS軸承,從0.81降到0.64。

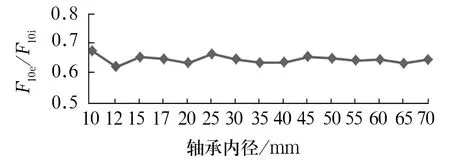

外圈旋轉與內圈旋轉條件完全相同,并固定轉速為4 000 r/min,對6200-2RS至6214-2RS軸承,利用(8)式計算,外圈旋轉與內圈旋轉軸承潤滑壽命之比為0.62~0.67,如圖11所示,受軸承尺寸影響不明顯。

圖11 F10e/F10i與深溝球軸承尺寸的關系

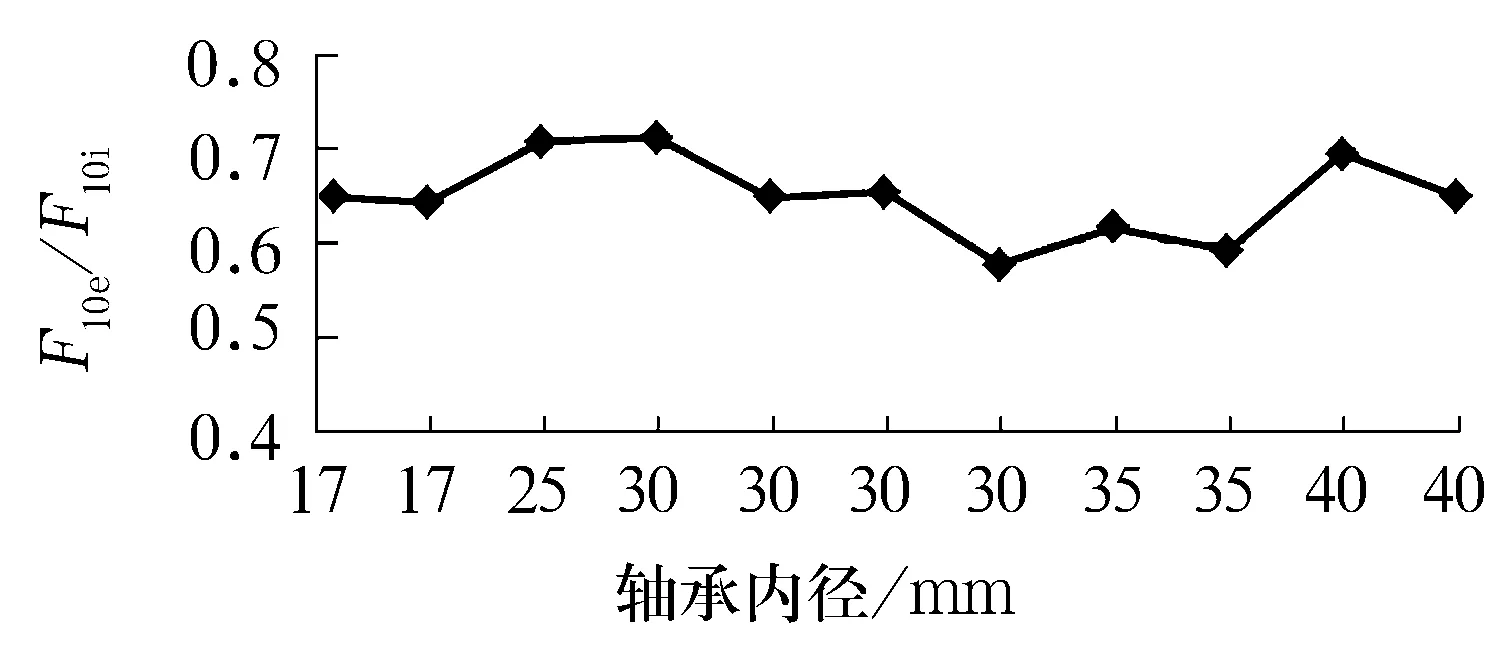

外圈旋轉與內圈旋轉條件完全相同,并固定轉速為8 000 r/min,對內徑17~40 mm的空調電磁離合器雙列角接觸球軸承,利用(8)式計算,外圈旋轉與內圈旋轉軸承潤滑壽命之比為0.58~0.71,如圖12所示,受軸承尺寸影響不明顯。

圖12 F10e/F10i與空調電磁離合器軸承尺寸的關系

4 軸承安裝方式及運行環境的影響

上述給出的滾動軸承潤滑壽命計算公式,不管是基于潤滑脂基礎油和稠化劑類型的經驗公式還是基于DIN 51821-FE9試驗壽命進行合理內推和外延的經驗公式,都僅考慮了軸承工作的溫度、速度和載荷這3大要素,但實際上,軸承的潤滑壽命還受到3大要素之外的其他摩擦學因素的影響,對這些影響因素需要采用相應的系數進行修正,具體為,在用前述公式計算所得軸承潤滑壽命的基礎上,乘以相應的影響系數,就得到實際運行工況條件下軸承潤滑壽命的計算值。表2給出了影響因素、修正系數及其取值范圍。

表2 軸承潤滑壽命影響因素及修正系數

可以看出,上述修正系數對軸承在實際安裝及運行環境下的潤滑壽命計算值有明顯影響,因此,軸承實際安裝和運行工況下的潤滑壽命Freal應該在考慮3大要素計算所得軸承潤滑壽命F的基礎上再乘以上述修正系數。

對基于潤滑脂基礎油和稠化劑類型的經驗公式計算,

F50real=f1f2f5f6F50,

內圈/外圈旋轉時,將內圈轉速/當量內圈轉速代入,就可以得到軸承基于潤滑脂基礎油和稠化劑類型經驗公式計算的50%可靠度下的潤滑壽命。

對基于FE9試驗壽命合理內推和外延的計算方法,

F10real=f1f2f5f6F10,

內圈/外圈旋轉時,將內圈轉速/當量內圈轉速代入,就可以得到軸承基于FE9試驗壽命合理內推和外延所得經驗公式計算的90%可靠度下的潤滑壽命。

可以看出,由于上述因素對潤滑壽命的影響,是以系數相乘的方式呈現,當軸承、潤滑脂、安裝方式、軸承載荷、溫度、速度和運行環境等相同,對外圈旋轉和內圈旋轉,上述調整系數完全相同,因此,外圈旋轉與內圈旋轉軸承潤滑壽命之比并不受這些調整系數的影響。

5 兩種計算方法及計算結果討論

日本公司多采用基于潤滑脂基礎油和稠化劑類型的經驗公式進行計算,該方法不考慮溫度、速度和載荷3者之間的交互及耦合作用,在軸承類型、尺寸、工作溫度、速度、載荷、潤滑脂基礎油和稠化劑類型已知的情況下就可以進行計算,計算方法相對簡單。公式中有針對不同基礎油的修正系數K1,但K1的大小僅與基礎油種類有關,依據ASTM 3336,由動態試驗結果統計得出,但問題是,試驗用潤滑脂和軸承實際使用的潤滑脂僅僅是基礎油類型和稠化劑類型相同而已,并非同一種潤滑脂,而且試驗采用的軸承是6204密封軸承,軸向和徑向載荷僅為67 N,當量動載荷與額定動載荷之比不到2%,與張緊輪軸承、空調電磁離合器軸承等汽車發動機周邊軸承實際工作載荷差距太大,會引起潤滑失效模式的差異。

德國公司多利用軸承工作潤滑脂依據DIN 51821進行動態試驗而得到的FE9潤滑壽命,進行合理的內推及外延而得到潤滑脂在實際工作溫度、速度和載荷條件下90%可靠度或50%可靠度的潤滑壽命,該方法也不考慮溫度、速度和載荷3者之間的交互及耦合作用,在軸承類型、尺寸、工作溫度、速度、載荷、潤滑脂FE9壽命已知的情況下就可以進行計算,計算方法也不復雜。FE9壽命試驗采用7206角接觸球軸承,一般軸向載荷為1 500 N,約為額定動載荷的5%。由于進行FE9試驗的潤滑脂就是軸承工作時采用的潤滑脂,而且FE9試驗載荷合適,潤滑壽命的理論計算結果顯然更加合理、可靠。

上面采用這兩種方法,以6200~6214深溝球軸承和內徑17~40 mm汽車空調電磁離合器雙列角接觸球軸承為例,采用聚脲潤滑脂,對外圈旋轉軸承與內圈旋轉軸承潤滑壽命之比進行了計算,結果分別如圖5~圖7和圖10~圖12所示,現將結果一同列于表3。

表3 兩種計算方法下外圈旋轉軸承與內圈旋轉軸承潤滑壽命之比

從表3可以看出,利用日本企業采用的基于潤滑脂基礎油和稠化劑類型的軸承潤滑壽命計算方法,外圈旋轉軸承與內圈旋轉軸承潤滑壽命之比基本為0.2~0.9,波動范圍很大,波動主要受軸承類型、尺寸和轉速的影響,與文獻[1-2]所得外圈旋轉壽命與內圈旋轉壽命之比0.2~0.4的結果相差較大,與國內軸承企業長期試驗積累的經驗數據也不相符合,究其原因,試驗和理論推導中,考慮的軸承類型、尺寸以及轉速范圍還不夠寬,缺乏普遍性。而利用德國企業采用的基于DIN 51821-FE9潤滑脂試驗壽命內推及外延的計算方法,外圈旋轉軸承與內圈旋轉軸承潤滑壽命之比為0.6~0.8,且受軸承類型、尺寸和轉速的影響不明顯,與國內、外軸承企業長期積累的實際經驗十分吻合。

6 結論

以汽車張緊輪常用深溝球軸承和汽車空調電磁離合器雙列角接觸球軸承為例,分別采用基于潤滑脂基礎油和稠化劑類型的經驗公式和基于DIN 51821-FE9試驗壽命的經驗公式對外圈旋轉軸承與內圈旋轉軸承潤滑壽命進行了對比計算,結果表明:

(1)外圈以轉速n旋轉時,對6200系列內徑為10 ~70 mm的深溝球軸承,當量內圈轉速為1.40n~1.72n;對內徑17~40 mm的汽車空調電磁離合器雙列角接觸球軸承,當量內圈轉速為1.20n~1.41n。

(2)外圈旋轉軸承同內圈旋轉軸承潤滑壽命之比隨著轉速的升高而減小,轉速越高,外圈旋轉對軸承潤滑壽命就越不利。

(3)基于DIN 51821-FE9試驗壽命進行合理內推及外延的經驗公式對軸承潤滑壽命的計算更加合理、可靠,據此方法計算得出的外圈旋轉軸承潤滑壽命為內圈旋轉軸承潤滑壽命的0.6~0.8倍,平均為0.7倍。

(4)計算外圈旋轉軸承的潤滑壽命時,若精確度要求較高,可以將外圈轉速換算為當量內圈轉速,代入潤滑壽命計算公式進行計算;精確度要求不高時,也可以直接將外圈轉速代入潤滑壽命計算公式進行計算,然后將計算結果乘以0.7。

上述計算結果覆蓋并適用于汽車張緊輪軸承和空調電磁離合器軸承運行工況,計算和分析方法對外圈旋轉軸承潤滑壽命計算具有普遍的指導意義。